| 日本调味料 | 您所在的位置:网站首页 › 配制酱油定义是什么 › 日本调味料 |

日本调味料

|

丨酱油的原料 丨发酵与制麹 丨诸味与熟成 丨酱油的压榨 丨灭菌与过滤 盐份与浓度 酱油的保存 调制的酱油 中国酱油为什么不如日本酱油 丨酿造工艺的区别 丨配料、添加剂的区别 引言 味噌、酱油和味醂是日本三大基础调味料。其中味噌和味醂几乎是日本独有的,而酱油对整个亚洲乃至全世界都有着深刻的影响。 提到酱油,中国人也许会很自豪,把酱油视为华夏智慧的结晶到也不为过。然而在历史上,日本的酱油并非中国直接传入的。而是更早之前就了类似酱油的东西,在中国把酱油技术传入日本之后,在此基础上独立发展出来的产物。所以至今,日本的酱油和中国的酱油在制作工艺上比较接近,但细节以及出品的风味则有很大不同,甚至两者不能互相替代。

古法酿造的溜酱油 酱油的历史

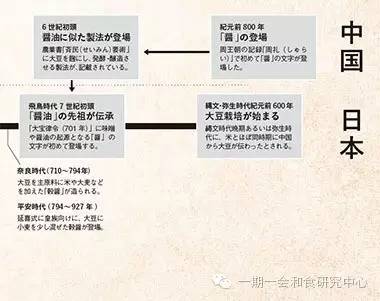

日本历史上最早的记载中出现「醤油」的文字是在安土桃山时代。当然的日常用语辞典,易林本节用集中记载。但这并不代表这就是酱油的起源,在这更早期就已经出现了类似酱油的调味料,可以说是酱油的原型。 中国酱油的原型 「鱼酱、肉酱、草酱、谷酱」 把谷物用盐腌渍后的产物早在弥生时代就存在了。中国最早的农业书《齐民要术》中记载了酱的制作方法。到了飞鸟时代,酱传入到日本。酱主要分为三大类用盐腌渍的鱼或肉酱、蔬菜酱、谷物酱。其中的谷酱就是后来味噌和酱油的原型。 日本酱油的起源 然后,时至鎌仓时代,一位叫「觉心」(不是决心)的和尚,从中国带回来径山寺味噌的制作方法,并流传起来。而存放味噌的桶底,积留下来的液体特别的鲜美,这个液体就是日本酱油的原型。这是日本酱油起源的说法之一。所以酱油发祥于和歌山县和汤浅的说法,正是这个由来。这种液体虽然非常接近现在的「溜り醤油」,味道也非常鲜美,但只是各家作为味噌的附属品自用,并没有机构去专门生产、销售。中国明朝末年,中国制法的酱油传入日本,但与现在的日本酱油制法不同。但「酱油」这个名称被确立了下来。

日本酱油的发展 酱油由西向东,直至流传全国。然而真正的酱油批量生产,是在江沪时代。関ヶ原之战以后,德川家康击败石田三成,终结了丰臣家政权,再次统一天下,江沪人口激增,受到飞速发展的上层文化的影响。公元1726年被称作「下り醤油」的酱油,从大阪、堺市运来。当时占到酱油的76%。紧接着以千叶县为中心的关东地区的酱油有了质的飞跃。时至1821年(约百年后)酱油问屋的呈报书记载,125万桶酱油中,关西的「下り醤油」仅占2万桶。 在这样的背景下,江沪川、利根川的水运能快速运达。然后迎合江沪人嗜好的浓口酱油诞生了。不同酱油的存在,为天妇罗、蒲烧鳗鱼、寿司等日本代表性的料理奠定了基础。酱油是日本饮食文化不可欠缺的一部分。 另一方面,近畿地方诞生了淡口酱油,并快速在全国普及。而农村依然延续着自家酿制酱油的传统。大正时期开始,玻璃瓶作为容器的酱油开始普及。昭和时期完备的物流网络把量产酱油带到全国的一般家庭。

面向世界的调味料 日本酱油最早渡海是在江沪幕府的锁国政策下的出岛贸易。由荷兰商船向亚洲或欧洲出口。开国后仍限量出口。到了明治时代海外移民逐渐增加。日清日露战争后占领了台湾、朝鲜、库页岛,进驻中国的海外居住者增加,海外酱油需求量日益增高。 大量增加是在二战以后,龟甲万特别适合肉类的料理法。酱油的鲜香在美国超市的试吃销售中一炮走红。另外,驻日美军来日本后接触到酱油,回国后也想在家乡吃到酱油。1973年美国的威斯康星州,建立工场。从此酱油正式国际化。现在在欧洲乃至世界各地100个以上国家都有酱油文化。 中国酱油和日本酱油的关系 严格地说,日本酱油起源于中国的说法是不准确的。中国历史上最早使用“酱油”名称是在宋朝,林洪著《山家清供》中有“韭叶嫩者,用姜丝、酱油、滴醋拌食”的记述。此外,古代酱油还有其他名称,如清酱、豆酱清、酱汁、酱料、豉油、豉汁、淋油、柚油、晒油、座油、伏油、秋油、母油、套油、双套油等。公元755年后,酱油的生产技术由鉴真和尚传入日本是我们的说法。然而中国最早出现的酱油和日本最早的酱油不是同一种东西。因此这种说法站不住脚。日本的史料记载,镰仓时代也就是公元1183年以后,觉心和尚从中国带回径山寺味噌的制作工艺。这个时期日本还没有酱油。这与公元755年鉴真和尚把酱油传入日本的说法相差甚远。如果按中国的说法,日本酱油的历史可以提早500年。 酱油的种类

按品种分类 以颜色由浅至深来排序,依次为:白酱油——淡口酱油——甘口酱油——浓口酱油——再仕入酱油——溜酱油

白酱油 诞生于爱知县碧面地方,颜色呈晶莹剔透的琥珀色。味道清淡,甜味鲜明,有着类似于麦味噌的香气。 适用:汤类、茶碗蒸蛋羹等综合料理,另外,仙贝、腌渍物等。 地域:碧南市为中心的全国各地料亭。 淡口酱油

诞生于关西的浅色酱油。但颜色浅不代表盐份低,淡口酱油比浓口酱油的含盐量还要多一成。能充分发挥食材的本味。 适用:煮炖菜、火锅等,突显食材本身的颜色与风味的料理。 地域:以关西为中心的全国各地。 浓口酱油

最为常见的酱油。咸适、鲜味平衡,口感柔和,甜味、酸味、苦味混合。 适用:用途最广泛的万能调味料,可胜任任何料理。 地域:全国各地。 再仕入酱油

一次酿造后的生抽酱油再次发酵,两次成型的酱油。色、香、味都非常浓郁,有着「甘露酱油」的美称。 适用:刺身、寿司、冷盘等,生鲜食材最对味。 地域:以山口县为中心,从山阴到九州各地。 溜酱油

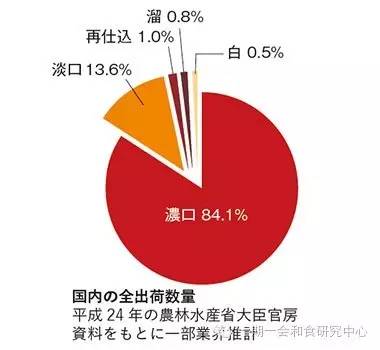

主要为中部地方制作的酱油。也是日本最早的酱油。浓度较高。香气独特。 适用:寿司、刺身、照烧、佃煮等料理。鲜味明显。 地域:主要为中部地方。 各种酱油在日本全国销量比例

几乎大部分是浓口酱油。这种普及度说明一般家庭只使用浓口酱油就可以完成家常的料理了。其它几种只有在料理屋和追求三餐的品质的吃货家庭中出现。 按工艺分类 三种酿造法 化学分解大豆和小麦的蛋白质与淀粉,以半成品生抽酱油中添加氨基酸液的「混合酱油」。 在之前一步的环节「诸味熟成」中调味酿造加入氨基酸液进行熟成的「混合酿造」。 以及秉承传统工艺自然发酵酿造的「本酿造」。 混合、混合酿造与本酿造的本质区别在于是通过怎样的手段转换原料。(化学药剂还是天然麹菌) 但是,这里有一个误区。即本酿造=无添加。其实本酿造里,也有添加氨基酸液、甘味料等添加剂,以获得类似于混合酿造的酱油的风味。是否有添加剂不是判定酿造工艺的标准,还是要看在酿造工艺。所以说“本酿造=无添加”的说法是谬误的。酿造方法、原材料等,会在商品标签上明确写出。所以根据标签来选择喜欢的酱油就可以了。(在中国标签上写的未必真的,不过在日本不会,好吧,我这句吐槽是多余的。) 混合酱油、混合酿造酱油是战争时期,粮食短缺时发明的。 氨基酸液是大豆等谷物用盐酸分解后的液体。再加入甘味料,制造出来的甜味酱油。 最初于1907年。东京帝国大学的池田菊苗教授从昆布(海带)中提取出谷氨酸钠,发现了继甜味、酸味、咸味、苦味之后的第五味——「鲜味」。(为什么没有辣味?准确地说辣并不属于味觉,是口腔中一种灼烧的刺痛感。)此后,以鲜味提取技术开发的诸如「味の素」(味精)等商品开始流通。酱油业界也开始试着将使用盐酸对脱脂大豆分解,粗制的氨基酸加入到酱油中。战争中约1940年前后,资源严重短缺,以搭配液、甘味料、焦糖、色素等化学调味剂勾兑出的不经酿造纯化学酱油出现在市场中。

之后,1948年酱油业界面临重大的危机。GHQ将脱脂加工大豆的原料分配「酱油酿造业界2,氨基酸业界8」的决策。也就是说用于酿造酱油的原料大豆很难入手了。 这项决策的理由是: 1、酿造酱油熟成时长需要至少1年以上,在粮食短缺的时代,漫长的古法酿造不能得到认可。 2、酿造酱油原料的利用率约为60%,余下的40%作为残渣被浪费掉,利用率低下的调味料制造是资源的浪费。 基于以上两点,酱油酿造业界危机降临。 将酱油酿造业从危机中拯救出来的是「龟甲万」开发的「新式2号制造法」。以半化学,半酿造的新工艺作为高步留(成品与原材料的比率)「酿造」的折衷方案。本套制造方案得到了官方的特许。 然而他并没有独占特许。而是将这种酿造技术推广到全国业界内。结果脱脂加工大豆的分配由原来的2:8变成了7:3的大逆转。这就是延续至今的“混合酿造”酱油。后来原料供给得到了保障,古法的本酿造又复苏了。如今本酿造酱油的销量比例在85%以上,混合酱油约占14%,而拯救了酱油酿造业的混合酿造酱油却只占05%左右。

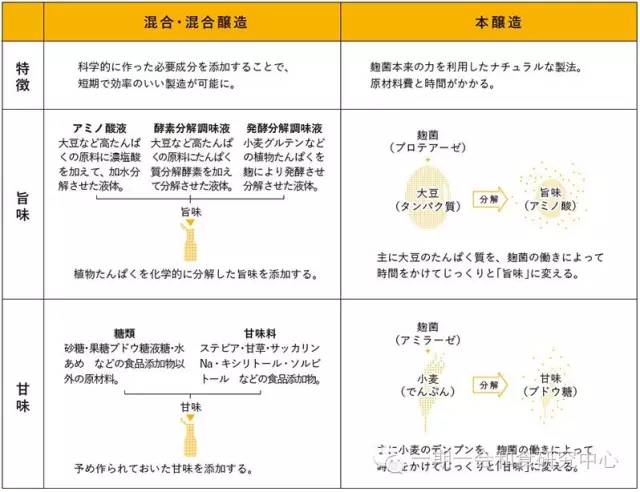

不同酿造方法制成的酱油特点

看不懂日文?我给翻译一下 混合、混合酿造 本酿造 特点 科学的制作,添加必要成分,能短期效率地出产。 利用微生物发酵,比如花费时间和原材料。 鲜味来源 以浓盐酸分解大豆等高蛋白原料,兑水后制成氨基酸液。以酵素分解大豆等高蛋白原料制成酵素分解调味液。让霉菌发酵分解小麦、面筋等植物蛋白制成发酵分解调味液。基本上鲜味来源都是化学分解植物蛋白而来。 麹菌(蛋白酶)发酵分解大豆蛋白质,产生鲜味氨基酸。 甜味来源 砂糖、果糖、葡萄糖等糖类食品添加剂。以及甘草等甘味料混合。 麹菌(淀粉酶)对小麦等淀粉进行分解,产生的葡萄糖。 酱油的酿造

酱油酿造的基本流程为:大豆、小麦作为原料——植入麹菌——制麹——加入盐水——诸味——熟成——压榨——灭菌——装瓶 醤油的原料

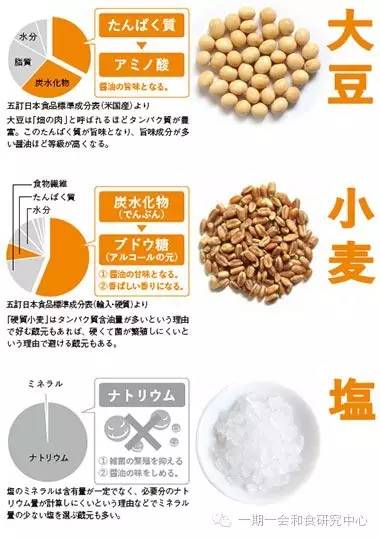

基本原料为大豆、小麦、盐。将大豆蒸熟,小麦煎炒,进行混合。再植入麹菌繁殖。 流通的酱油大多是使用脱脂加工大豆为原料,是经过榨油后的大豆。

鲜味之源是蛋白质,而甜味、香气之源则是淀粉。要与杂菌对抗,让酿造顺利进行的盐。美味之源就是这三兄弟。 日本农林规格(JAS法)规定『酱油必须以「大豆」作为原料。标签名称被标为「酱油」的制品,必须要使用大豆。』 麹菌产生的酵素将大豆的蛋白质转化成氨基酸。而小麦中也有少量蛋白质,所以酱油鲜味中也有25%左右来源于小麦蛋白质。而小麦的真正意义是淀粉被分解成葡萄糖,作为酱油的甜味来源。盐是为了防止杂菌生长,让酿造顺利进行。根据不同品牌的酱油,也有加入稻米、氨基酸、甘味素等食品添加剂来提升风味的。 酱油使用的大豆分为「丸大豆」(完整大豆)和「脱脂加工大豆」两种。市场流通的成品酱油8成以上是使用「脱脂加工大豆」制成的。这是大豆油採油时酱油酿造用蛋白质颗粒特别调整的专用品。(就是榨油剩下的豆渣)1940年成为行业规范。 目前日本使用脱脂加工大豆制作的酱油占82%,使用丸大豆的占18%,这18%里国产只占2.4%,15.6%来自国外进口。

发酵与制麹

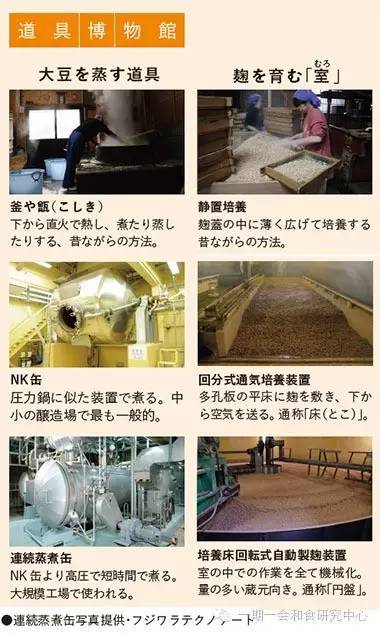

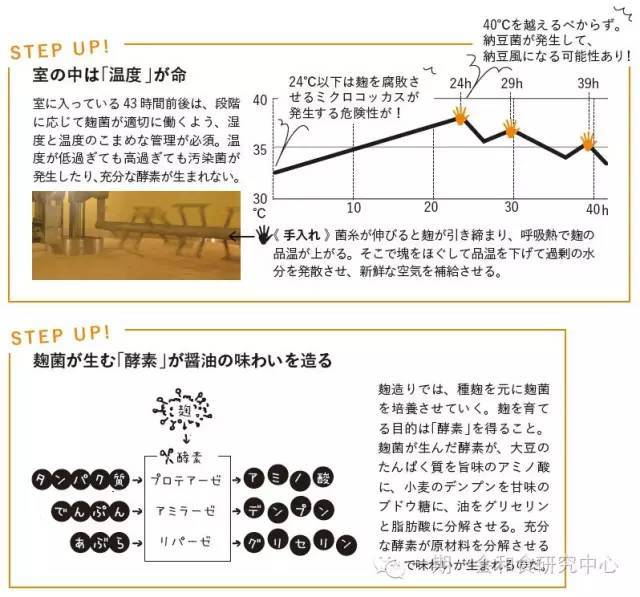

大豆和小麦加入麹菌进行繁殖。一般为3天左右,这期间温度不能过高,也不能过低。要让麹在最适合的环境下充分工作。这步工序直接影响着成品的品质。每一刻细节都不能忽略。职人要如果无法轮班值守,就要不眠不休地盯上3天。

制麹曾被视为最关键的一步,原料的潜力能得到多大的发挥,就看制麹的手艺了。因为没有好的麹,就没有好的酱油。所以制造商主要比拼的也是这一步。气温、温度、是用木桶还是瓦缸存放。每个厂家都有自己的独道见解。一般制麹的作业在晚秋至初春进行。

制麹的第一步是要将原料用清水洗净。然后进行蒸煮,大豆的水分不足,麹菌就很难增殖。但如果水分过多,大豆变得湿漉漉的,影响成品质量。要在蒸制过程中配合大豆的状态,适当地调整水分的吸收。 蒸好的大豆,混入炒过小麦,再加入被称作种麹的麹菌。麹菌在高温度的环境中快速增殖。环境温度几乎达到100%。因为氧气是必要的,所以要不断地搅拌,送入空气。麹在沉睡三天以后,菌丝开始发育,在分解转化的过程中,会散发热量,温度过高会杀死麹菌,因此必须人工干预降温。而且在高温下,纳豆菌等杂菌也变得活跃,毕竟我们要做酱油,而不是纳豆。所以必须实时监控温度变化。

当温度高于40度,纳豆菌开始活跃。所以温度要控制在40度以下。而当温度低于24度时,麹会腐败。 现在的生产工艺融入了机械化,能更精准地掌控温度变化,智能干预调节。 诸味与熟成

在成熟的麹中加入盐水,另其熟成。加入少量的盐水制成的就是味噌。而制作酱油则需要加入更多的盐水。熟成在人工调节温度的环境中约半年。而自然环境下,至少需要1~2年的时间。 一般加入原料容量1.2倍的盐水,这个比例称作「12水」。加水的多少决定了酱油的浓度。 熟成 在木桶或瓦缸中,诸味发酵熟成需要时间的转化。麹菌把大豆的蛋白质转化成氨基酸,把小麦的淀粉转化成葡萄糖。还有乳酸菌、酵母菌的活跃。各种各样的变化在持续进行中。 藏人(酿造师)为了保障微生物的有效存活,要定时地搅动诸味。将空气混入其中。根据季节、温度、湿度、诸味的状态,搅拌的频率也将变化。

麹和盐水在桶中共存一年以上,这期间乳酸菌、酵母菌以及其它菌种的活跃推进着发酵、熟成。酱油的风味逐渐体现出来。如何让主角菌类顺利地工作是藏人的手艺体现。

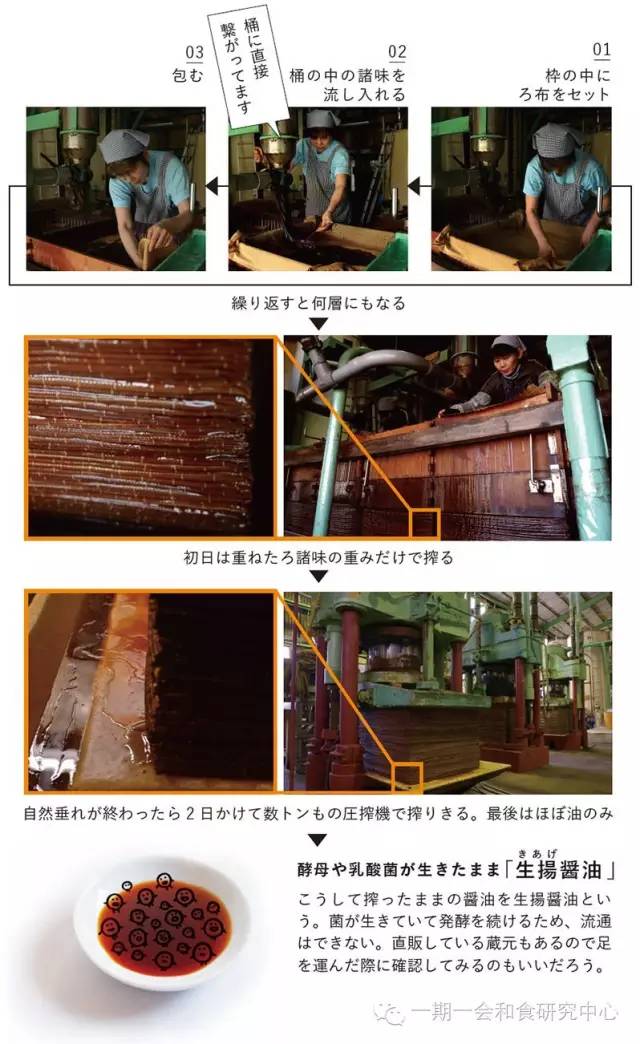

酱油的压榨

终于等到液体酱油压榨的步骤了。基本大小厂家的工序没什么差别,用布包裹着诸味堆叠数十层。让其自重榨出酱油。约2天后,再施以重压进一步压榨。这时的酱油为生抽酱油。酵母菌、乳酸菌还活着。品质还不稳定,不能流通。

其它压榨设备

灭菌与过滤

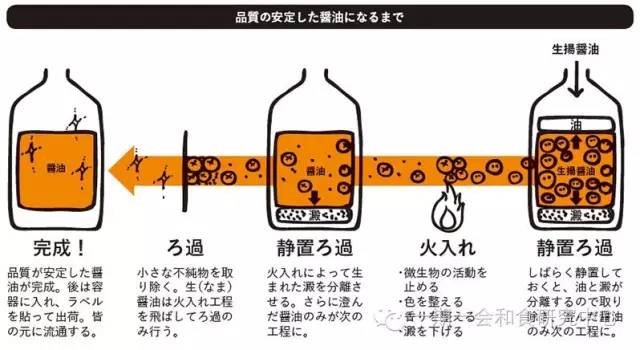

将榨出的生抽酱油加热,杀死部分微生物和细菌。再经过沉淀和过滤,最后得到纯净的酱油。 近年,有使用高度过滤技术来代替加热灭菌的,能保留一些有益菌的存活。 装瓶 装瓶之前要保障无杂菌状态,细心地贴好标签,才能在市场上流通。

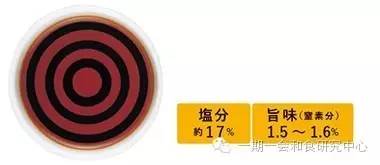

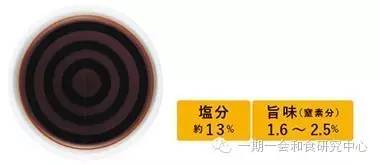

生抽酱油加热过滤之后,以稳定的品质上市。 榨出的酱油加热的步骤被称为「火入れ」。其目的主要为两个。 1、让微生物失活,终止发酵过程,稳定酱油的品质。 2、调整色、香、味,让酱油变得纯净。 古法制作使用大釜进行加热,现代的工艺利用蒸汽加热,加热板以及被称作「蛇管」螺旋加热管等设备。加热板2秒左右,蛇管以80~85度的高温,加热10~30分钟。 加热过的酱油中仍含有不溶解性的蛋白质、沉淀物等。经过过滤、沉淀分离,才能得到纯净的酱油。通常需要2~3天。 盐分与浓度 根据酱油种类的不同,有着不同的盐分与浓度 酱油的盐分与浓度约为16%左右。下表列出了各种酱油的盐分含量 濃口 淡口 再仕込み 溜 白 16~17% 17~19% 14~16% 15~17% 17~18% 颜色浅不代表盐分低。虽然名为淡口酱油,但含盐量比浓口酱油要高得多。减盐酱油盐分约为标准的一半在8%左右。 海水和酱油的盐分浓度 海水中的盐分约为3.5%,相对于酱油的16%大致是1/5的程度。从数据的印象上看,酱油要比海水咸得多。但海水中含有各种矿物质。酱油混合了各种鲜味、甜味、苦味、酸味因此并不会感觉太咸。 减盐酱油 普通的酱油经过脱盐装置的过滤处理。依健康增进法第31条1项规定的标准。每100克酱油中,食盐含量在9克以下(不到9%)的,可称为减盐酱油。 参考:日本酱油技术中心 https://www.soysauce.or.jp/gijutsu/top.html 为什么必须要加盐? 盐是最古老的调味料。人类能感受到美味不可欠缺的要素之一。而且酱油的制作工序中要靠盐来扼止其它杂菌的生长。一年乃至数年的酿造过程中,难免会混入杂菌,盐可以消灭这些杂菌。 酱油的保存 赏味期限的设定 首先给大家明确一个概念「赏味期限」。很多中国人看到这个词就会想当然地和「保质期」划上等号,这是不正确的。中国的食品饮料都会设有质保期,也就是在这个截止日期之前食用,都是安全的。一旦过期就会产生对人体有危害的物质或霉变,不能再食用。总之就是可以吃的最后期限。而日本的食品都有一个赏味期限,这是指在这个时间之前食用,可以完全品尝到该食物的最佳风味,过了这个期限往往依然可以安全地食用。但味道、口感等会打折扣。比如某个点心的赏味期限可能距生产下线只有48小时的时间。但实际上,你一个月后再吃,从健康的角度上讲也没有什么问题。只是口味不是最佳了。 酱油的赏味期限根据品种、容器、存放环境的不同而变化。

浓口、溜、再仕込 淡口 白 PET塑料瓶 18ヶ月 12ヶ月 - 玻璃瓶 24ヶ月 18ヶ月 8ヶ月 食材需要新鲜,酱油也一样 我们一般家庭,往往一瓶酱油能用数个月,有些不经常做饭的家庭甚至一年也用不完。如果细心观察,最初开瓶时的酱油晶莹剔透,倒出后香气四溢。而随着时间的流逝。最后酱油变得漆黑,味道发苦,香气也变弱了。 虽然酱油有高盐分来防止腐败,但是光照、氧化会让酱油的色泽与鲜美不断流失。酱油和酒一样。要想保留美味,就要避免以下三个危害要素:「光」、「热」、「空气」 最佳风味使用方法:

一个月内使用完。所以如果用量不大,尽量买小包装的。最好能在一个月内用完。开封之前放置在阴凉避光的地方,切忌太阳直射。开封之后需要冷藏,每次使用后要立刻密封好,尽可能减少与空气的接触。 另外,酱油的容器对氧化的速度也产生着重大影响。市面上多见PET塑料瓶包装的酱油即使不开封,随着时间的流逝也会有小程度的氧化。因为PET塑料瓶有一定程度的氧气穿透性。而使用玻璃瓶包装的酱油,在未开封的状态。保存一年以上也几乎没有什么变化。

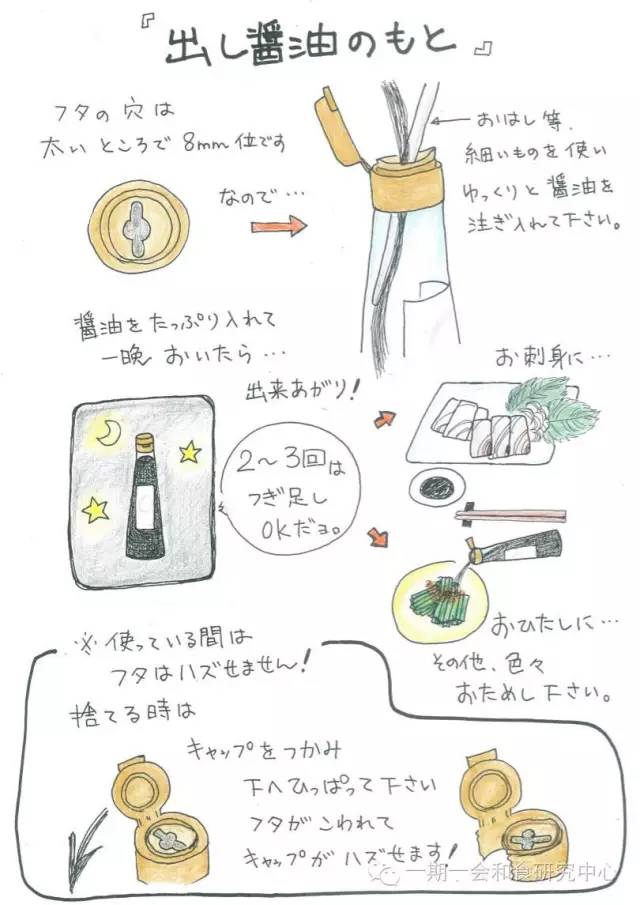

至于我国那种XX食品二厂的袋装酱油,基本与品质无缘。所以我们在不断追求品质生活的当今,除了选择新鲜的食材,也不要忽略了使用新鲜的酱油。 调制的酱油 出汁酱油 酱油本已是很出色的调味料了,但人类对美味的追求永无止境。为了让酱油更加鲜美,人们尝试对酱油进行调味。对调味料进行调味是一种怎样的体验?出汁酱油就诞生于这个大胆的尝试。 出汁在日语里的意思即为高汤,一般是以鱼类、昆布小火加热析出的鲜美高汤。也有用一些鱼类的干制品花长时间冷粹的。所谓出汁酱油其实就是高汤调和酱油。

鲜味是从何而来的?酱油本身由蛋白酶分解大豆的蛋白质生成的氨基酸,其主要为谷氨酸。这是鲜味之源,而昆布更是富含谷氨酸,高汤析出大量谷氨酸让酱油变得更鲜,最基本的出汁酱油即只用昆布出汁,日本酒和少量味醂和浓口酱油混合。但还有更厉害的鲜味升级版,即出汁酱油4000型。(名字是我信口胡诌的,不用放在心上)即使用的昆布+鲣节出汁。鲣节含有大量肌苷酸,肌苷酸本身鲜味比较平淡。大家平时吃章鱼烧时,上面的木鱼花就是鲣节刨花,放在舌头上并没有很强烈的鲜味。但肌苷酸对谷氨酸有明显的鲜味增强功效。就象化学中催化剂的概念,本身不参与反应,但能明显改变反应的进程。所以鲣节昆布组合,成为日本最基础的出汁成分。其它还有香菇出汁、干贝出汁等,而鱼类的也不止鲣节一种。根据要调味的食材特色,使用的出汁也做出相应改变。 出汁酱油要以酱油为主,少量调和的出汁只是为了让酱油更加鲜美。但如果出汁反客为主,酱油只是起到调和作用时,就是各种调味汁了。比如天妇罗用的天汁,荞麦面用的面汁。 出汁酱油一般自己就可以调制,但保存期较短。也有工厂加工生产的,比起自调的保存期稍长一些。因为销售的出汁酱油并不是把出汁和酱油兑在一起,而是用酱油来浸泡出汁食材,以酱油析出鲜味。这样味道更纯粹,但成本也更高。

中国酱油为什么不如日本酱油 酿造工艺的区别 中国的传统酱油制法为低温制醪自然发酵法。最早的酱油制作法于《齐民要术》中的「作豆腐法」章节记载,是固稀发酵。而《本草纲目》中的关于谷部,酱的章节中还记载了一种改良的稀态发酵法。而我们一直传承至今的是后者「低温稀态发酵法」。这种传统制法的酱油口感温和,风味香醇,虽然有别于日本工艺的本酿造酱油,但也有几分神似。缺点是传统工艺制作周期长,产量小,而且品质不容易稳定。 但建国初期,百废待兴。经历了各种天灾人祸之后,国家的物资分配紧张。传统古法酿造酱油的产量远远供不上市场的需求。于是我国从苏联引入了一套称为「固态无盐发酵」的速酿技术。这种技术,让原本至少需要半年才能勉强出品的酱油提速到5天即可出品,提速3600%制作出来的酱油品质不提也罢。绝对是你脑补不出来的黑暗调味料。加了这种酱油会让料理变得更加难吃,你说牛逼不牛逼?这点与日本战后复兴时出现的混合酿造技术有点类似,只不过日本还是有底线的。 于是,中国开始发明了「低盐固态发酵法」,而这种低盐固态发酵法,在一定程度上延长了发酵时间,品质有所提高,但依然远不及传统自然的发酵法。主要是因为这种发酵法是在高温环境下进行的,酶与酵菌在高温下失活,无法彻底地发酵。但从此国内就把这种酿造法推广在全国,成为了如今中国主流的发酵法。即使是在技术层面上一直在改良,但这种发酵法本身就难以在品质上超越传统的自然酿造工艺。 在中国的一些地方也许还能找到传承下来的中国古法酿造酱油,但其所占比例,在全国酱油生产总量中不足2%,而纯酿造酱油占比约为40%,也就是说这里有38%酿造酱油采用的是日本酿造工艺以及现代酿造工艺。但即使你买到中国制的日本工艺的纯酿造酱油,在风味上和日本产的还是有很大区别。这也许就是原料、水质、菌种等细节因素造成的差距了。 日本目前的本酿造酱油占全国产量的85%以上,而且各地都保留有传统的古法酿造酱油厂。除了酿造法上的区别,就是熟成的时间问题了。中国即使采用日本酿造法制作的酱油,一般出品周期在半年至一年左右。而日本两到三年的品牌笔笔皆是。充分熟成的酱油香气浓郁,口感醇和。当然不是半年就出品的酱油略带生涩的味道可比。 而且不要天真的以为,你自己买一瓶酱油不打开,存着让它慢慢熟成就可以了。因为酱油在半瓶之前已经进行过灭菌了,熟成就此中断,长时间的存放只会令其劣化,风味更加丧失。 配料、添加剂的区别 即使同为日本的酿造工艺,在制作时的配料,以及出品的时的添加剂,都会影响最终的风味。 原料方面,先来看看主料:大豆 这点中国和日本并没太大差异,双方多数厂商都是以脱脂大豆为主要原料,让大豆物尽其用,减少浪费,但风味上略逊于大豆原颗粒的,虽然不是很明显。所以两国都有一些追求品质的厂商,采用原大豆与脱脂豆按比例混合的。要求更高一些的,可能会只采用原大豆。而日本一些私酿作坊,为了追求完美可能会选用成本更高,的不同种类的豆类作物为原料,比如黑豆、绿大豆等。在这方面两国就算大体相同。 再来看看辅料:小麦 日本多数厂商会以咖啡豆一样的工艺煎焙脱壳小麦。而中国方面多数以小麦面粉作为辅料,甚至还有不少厂商使用小麦壳的。而极少数对品质有要求的厂商,才会采用与日本相同工艺的煎焙小麦。日本在二战末期,物资极度紧缺的时候,也采用过小麦壳来加工。中国也是在1956年推广的以小麦壳作为辅料。但二者的区别是,日本在经济恢复之后,又改回使用高品质的煎焙小麦。而中国在经济好转后多数厂家依然使用低成本的小麦壳。 除了原料上的区别,在相同工艺下,增加剂也对品质有着很大的影响。 我特别选取了两款在工艺、原料上都尽可能接近的中国制与日本制的酱油做一下对比。除了酿造时长与辅料,其它差异微乎其微,主要差距在于添加剂上。 中日酱油成分 生产地 日本制 中国制 品牌 龟甲万 海天金标 工艺 日本酿造工艺 日本酿造工艺 酿造时间 一年以上 六个月 主料 大豆、脱脂大豆(非转基因) 大豆、脱脂大豆(非转基因) 辅料 煎焙小麦(非转基因) 小麦粉(非转基因) 其它成分及添加剂 水、食盐、食用酒精 水、食盐、砂糖、酵母抽提物、谷氨酸钠、肌苷酸二钠、鸟苷酸二钠、苯甲酸钠、三氯蔗糖 我特别留意了一下中国超市里的酿造酱油,包括鲁花、海天、千禾等品牌,都会添加这些氨基酸类添加剂。让味道显得更鲜,但不自然,缺乏融合感。而只有李锦记0添加的特级酱油到是没有这些添加剂。 不过一分钱一分货是真的,日本产本酿造酱油,每升均价至少要5、60元,而品质更高的可能要上百元。除一些中国古法酿造的酱油,基本上采用日本天然酿造工艺的国内品牌酱油,每升的均价在20元左右,贵一些的也不过30出头。而现代工业化酿造工艺的更便宜。而那种占国内6成市场的低盐固态酿造技术的中国特色酱油就没什么可比性了。 而采用中国古法酿造的酱油,又被炒作成天价了,比如出镜过《舌尖上的中国2》的品牌——古龙天成。200毫升包装的标价268元,每升价格超过了1300元。而其出品期也只有半年时间。相比日本2年出品的特级龟甲万酱油,每升均价不过180元左右。

被炒作成天价的中国古法工艺古龙天成酱油 以国内炒作天价白酒,天价香烟的尿性来看,这一点也不意外。反正作者是绝对不会为了支持国货而充当这个冤大头的。 由于篇幅问题,关于酱油我只能先和大家聊到这了。如果想更系统,更彻底地弄清酱油的每一个细节。那么我向大家推荐一本书由高桥万太郎及黑岛庆子所著,玄光社出版的《酱油本》。极具学习和收藏价值。

|

【本文地址】

返回搜狐,查看更多

返回搜狐,查看更多