| 一文了解LS | 您所在的位置:网站首页 › 怎么求ls曲线 › 一文了解LS |

一文了解LS

|

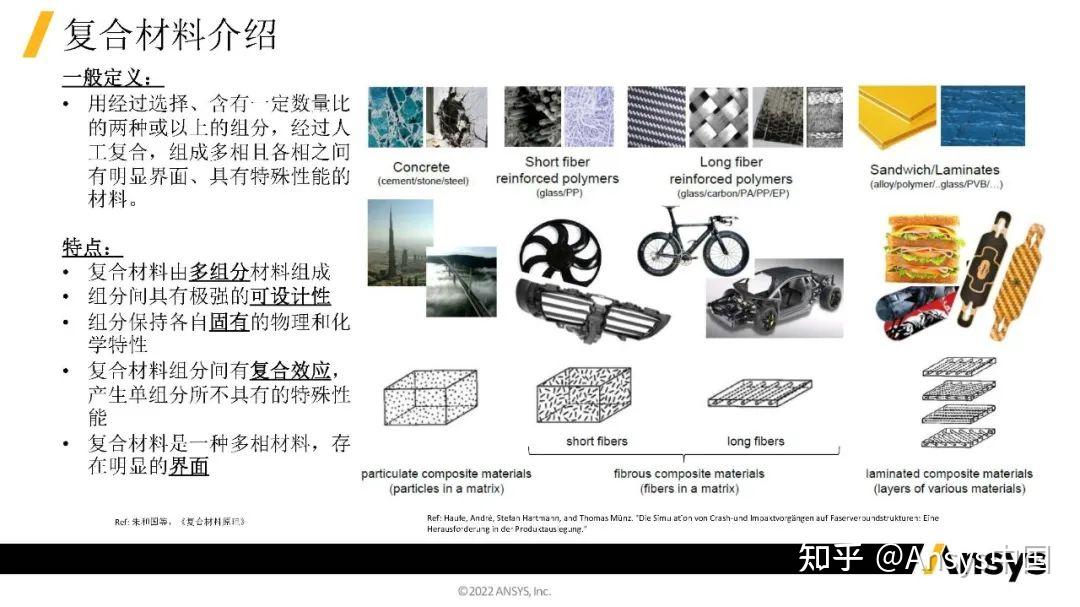

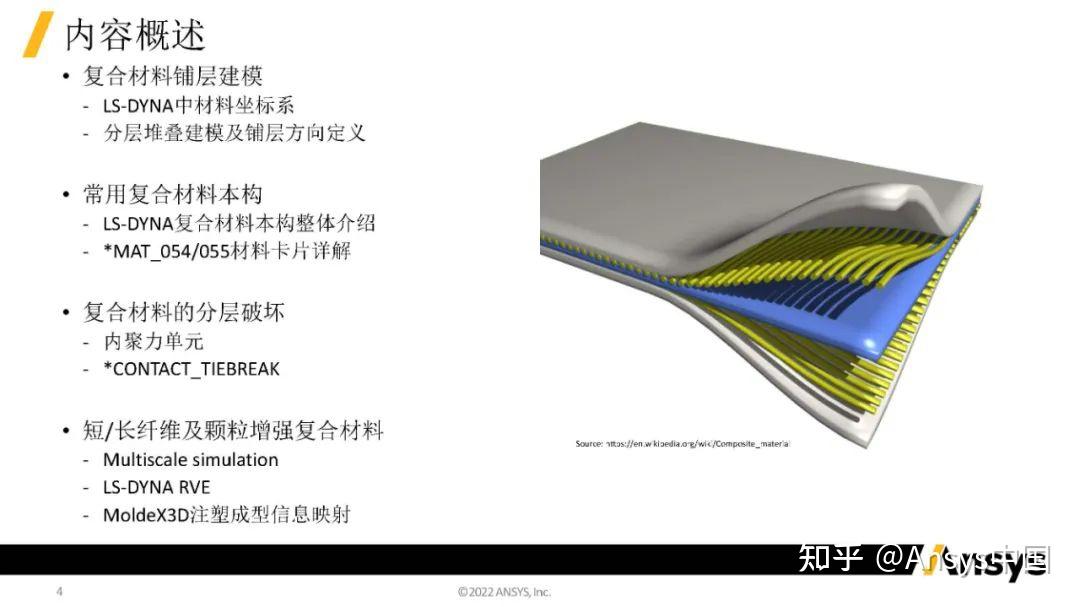

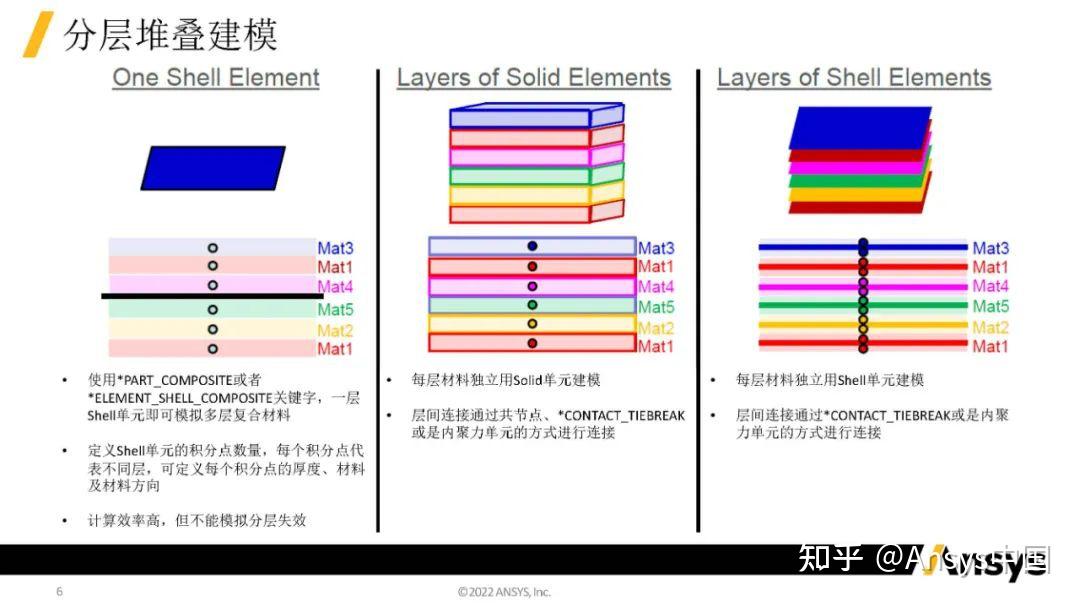

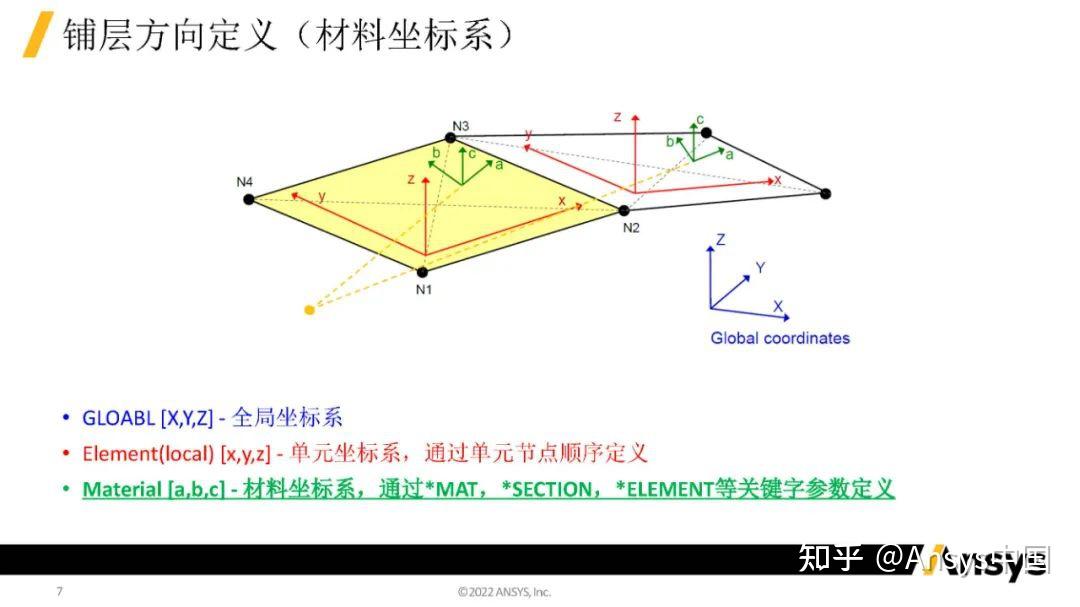

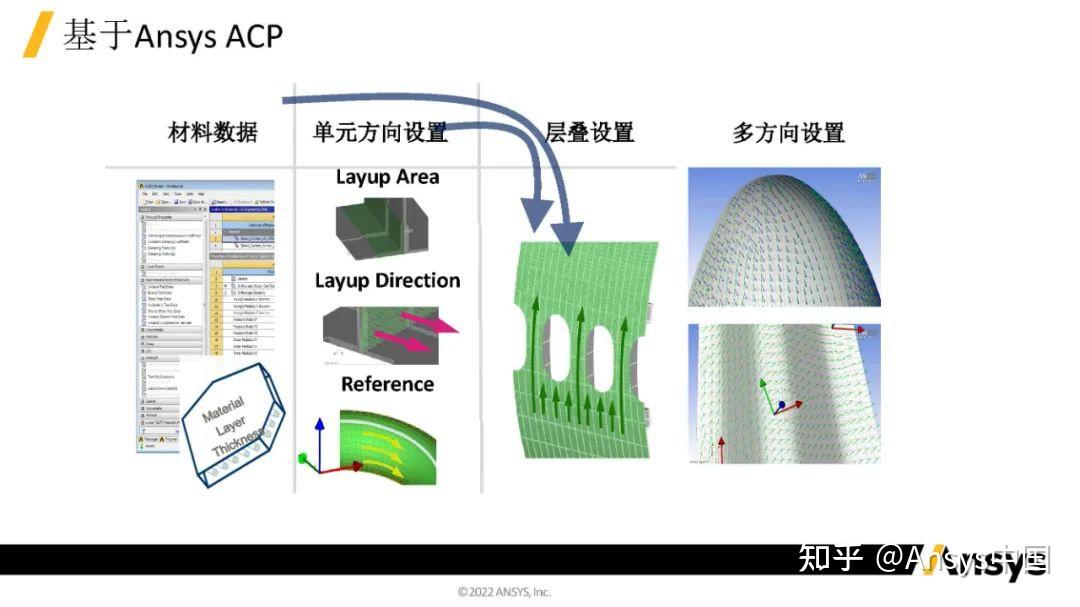

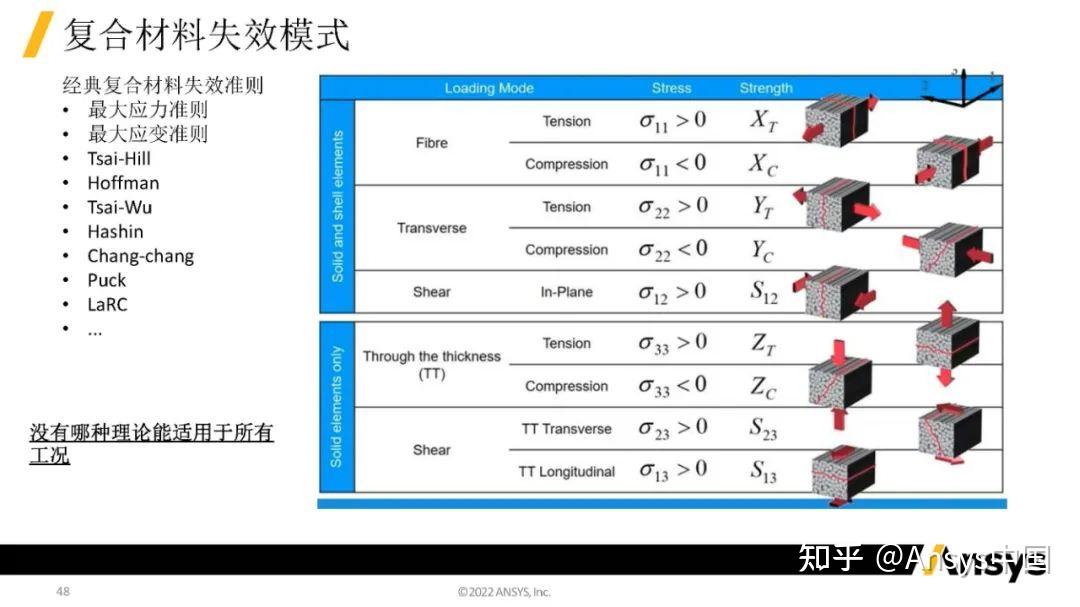

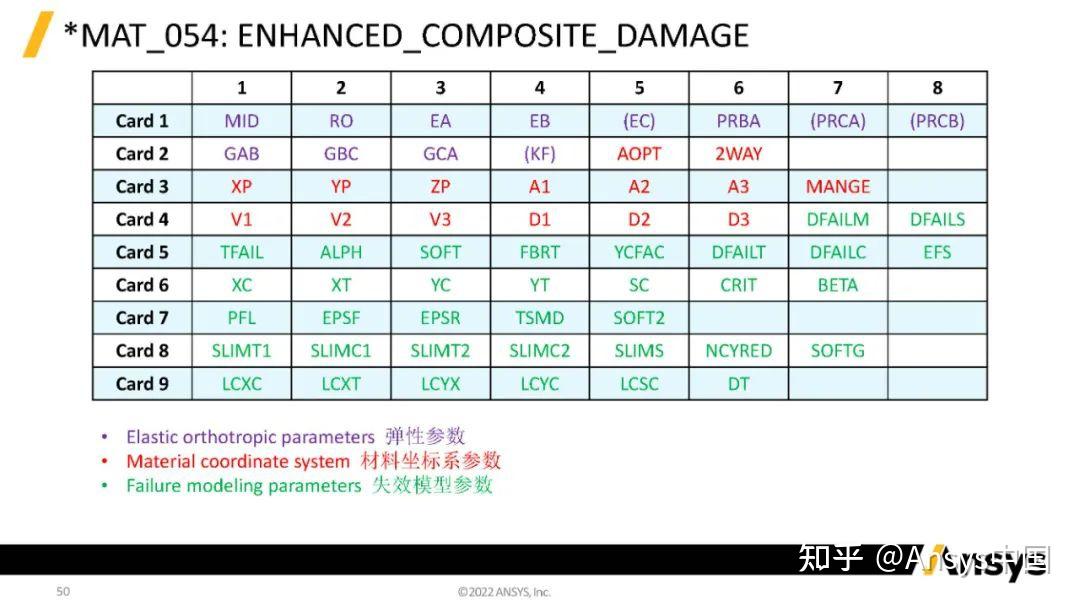

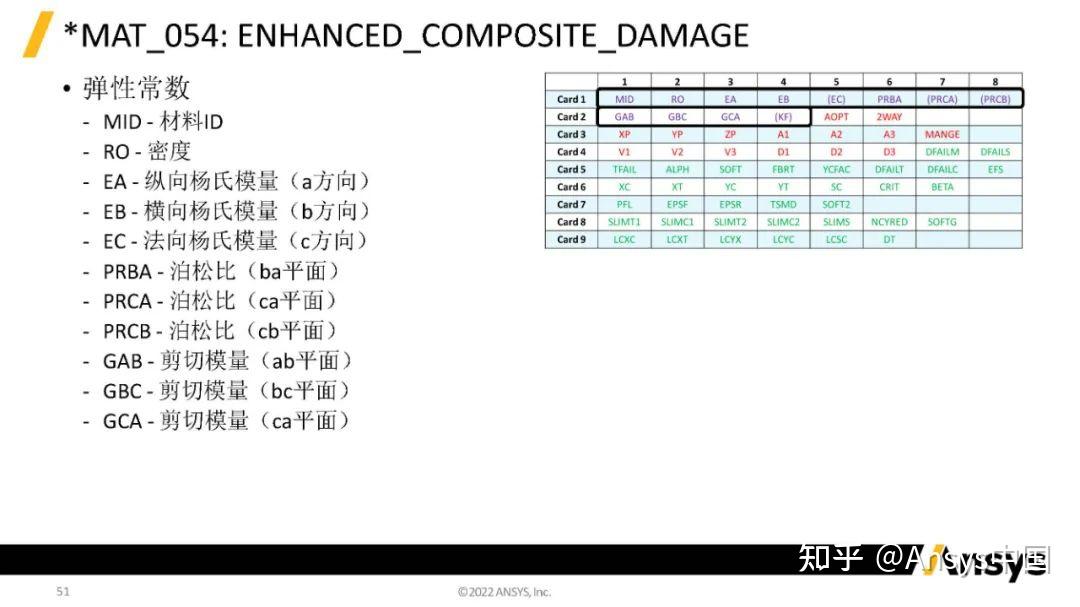

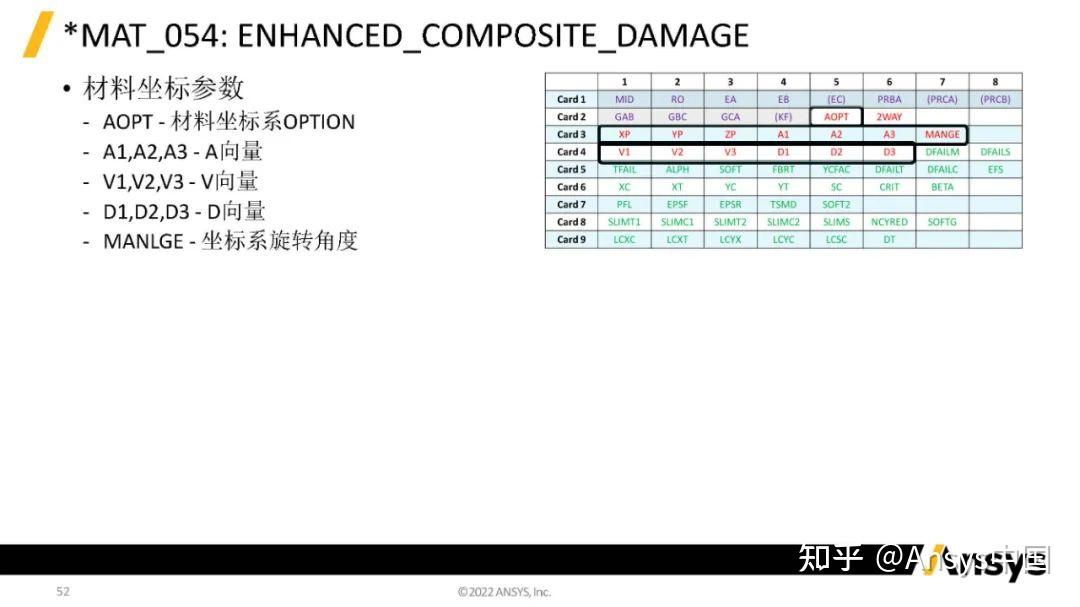

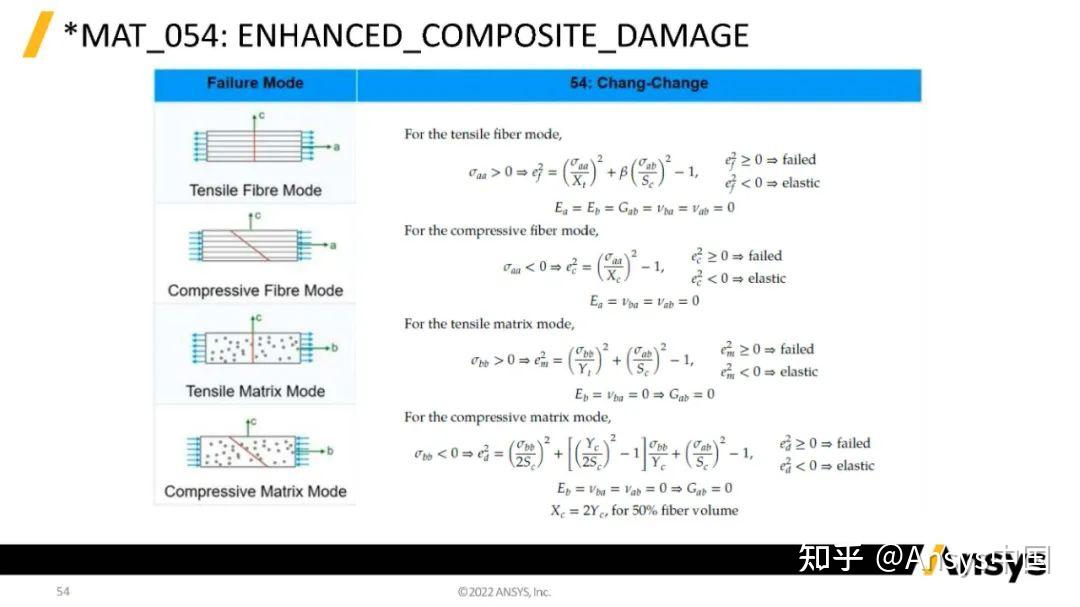

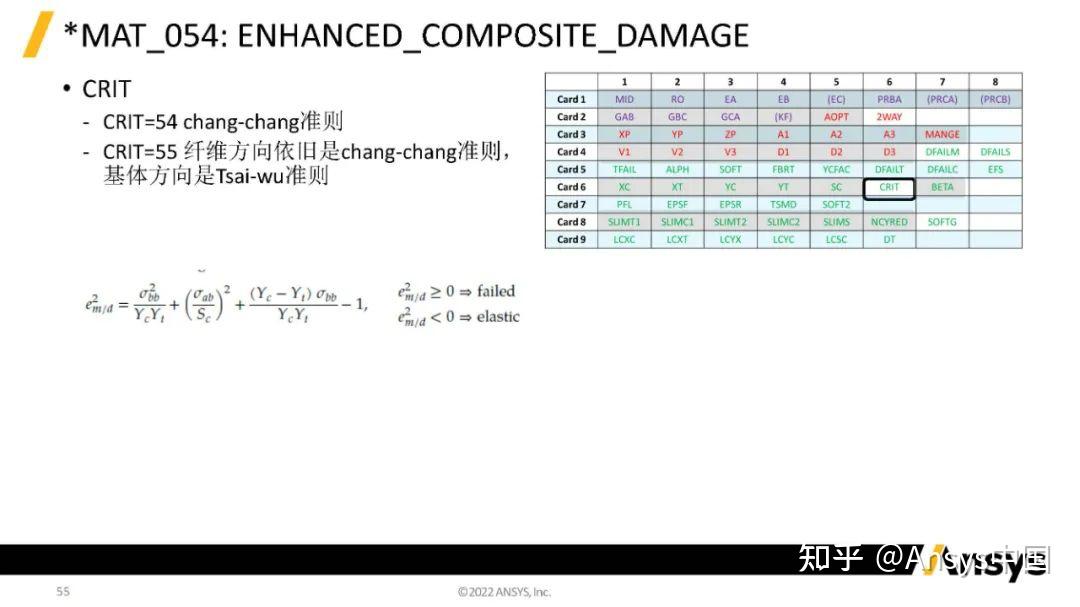

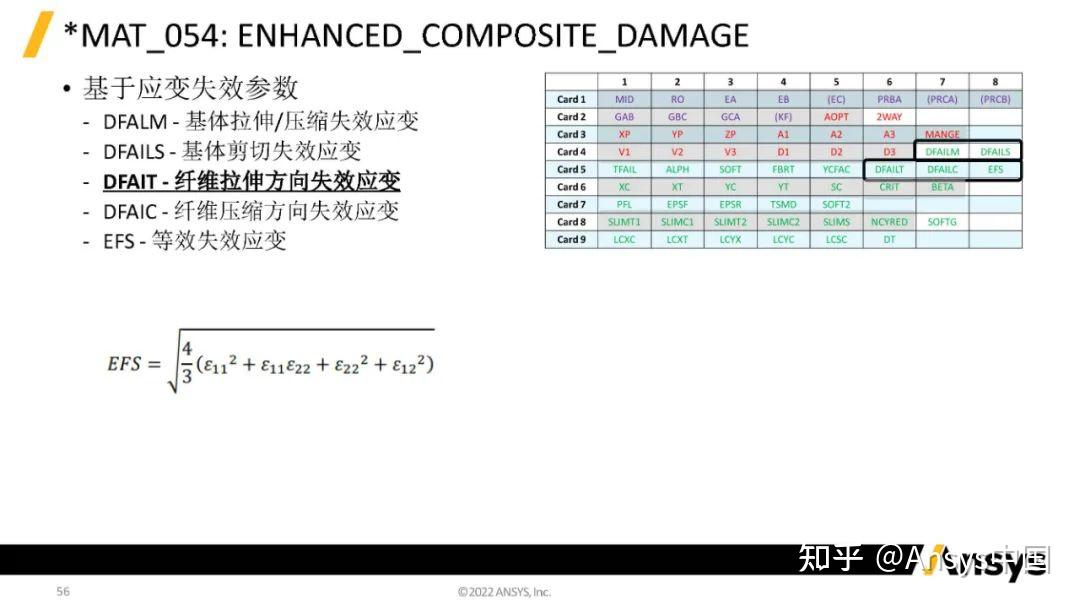

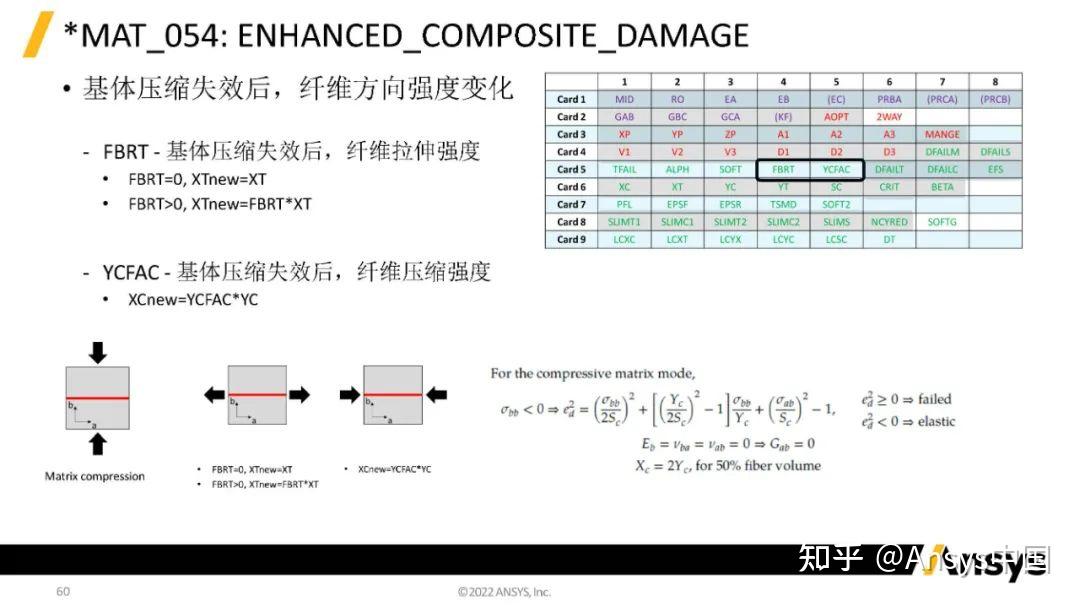

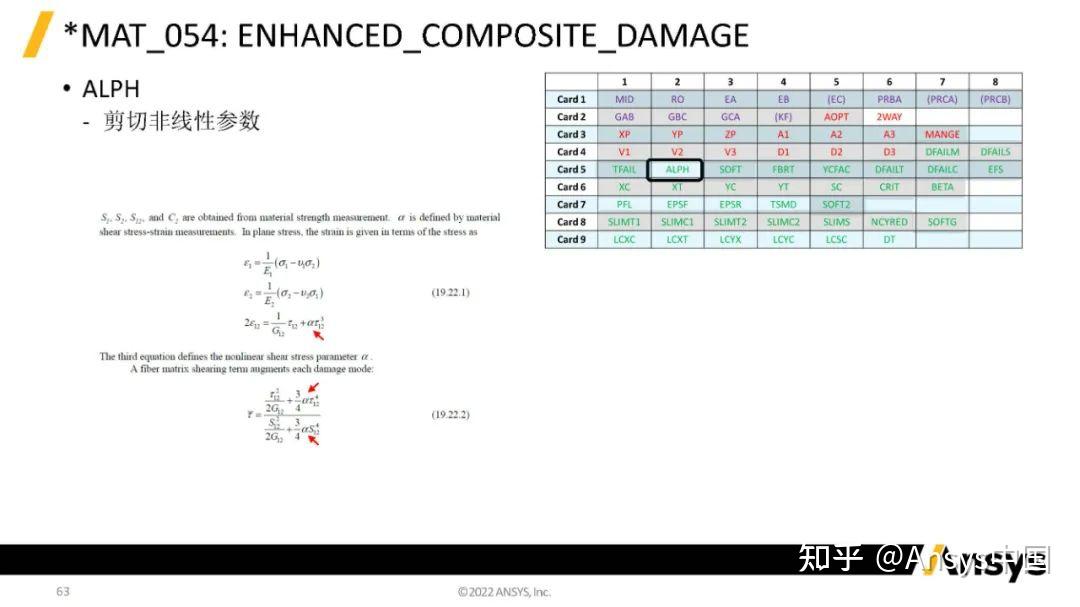

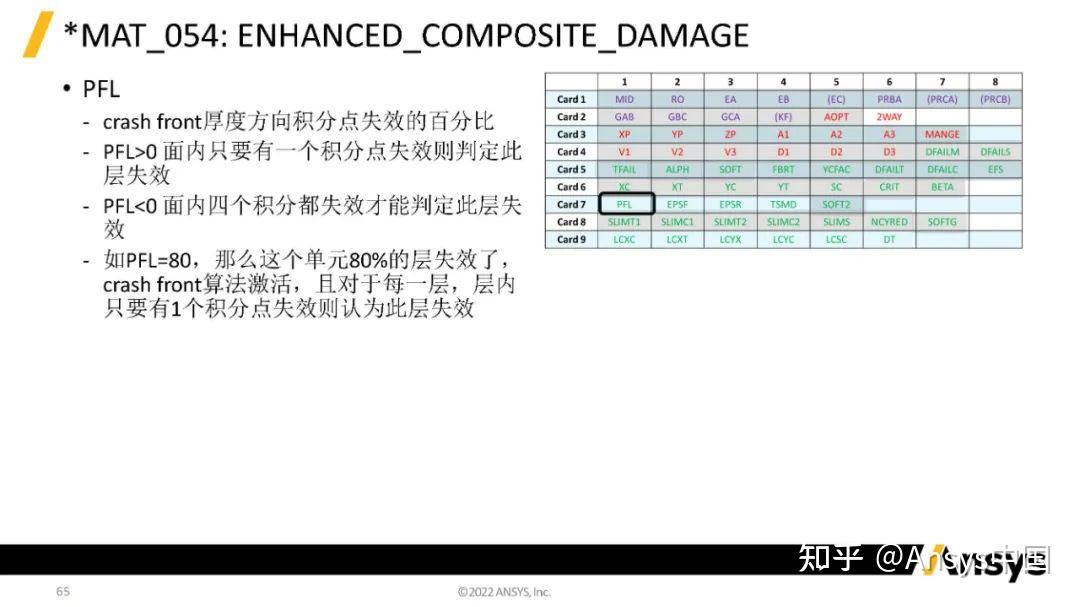

复合材料具有轻质、高刚度、高韧性等特性,在航空航天、军工、汽车工业、船艇、体育器械、电子、运输、医疗等诸多领域有着广泛的应用。而在进行复合材料零部件产品结构分析时,如何在仿真中准确地模拟复合材料的力学特性,是越来越多的分析人员十分关心的课题。 LS-DYNA作为显式求解的标杆工具,其复合材料的仿真能力同样为业界领先。LS-DYNA具备丰富的复合材料本构库,涵盖了几乎所有的主流失效准则,支持包括Shell、Tshell及Solid单元。同时,得益于LS-DYNA强大的分析能力和丰富的求解算法,可以进行包括静强度、冲击、碰撞、制造工艺等复合材料等相关问题的仿真。本文将主要介绍: 复合材料介绍LS-DYNA中常用FRP复合材料本构复合材料铺层建模流程内聚力单元及材料本构复合材料介绍 用经过选择、含有一定数量比的两种或两种以上的组分(或组元),通过人工复合,组成多相、三维结合且各相之间有明显界面、具有特殊性能的材料,称为复合材料。生活常见的复合材料有:混凝土(由水泥、石头等材料组成,钢筋混凝土则是在此基础之上加上钢筋),短纤维增强复合材料(玻璃、PP材料等),长纤维增强复合材料(玻璃、碳纤维、PA、PP、EP等),夹层结构材料/层压材料等(合金、高分子聚合材料、PVB材料、某类玻璃等)。 由于重量轻、强度韧性大、抗腐蚀性、耐火性高等优异性能,复合材料已在各行业中得到了广泛应用,如汽车、航空航天等。也正因为复合材料被越来越多的行业所应用,在进行有限元分析时,也越来越多面临结构分析问题,LS-DYNA作为显式动力学分析的鼻祖和理论先导,常被用于复合材料的冲击及成形等分析。  根据不同的增强材料结构,复合材料可分成以下几种类型: 颗粒增强型particle reinforced材料,包括大的颗粒和小的颗粒;纤维增强型复合材料,包括:Continuous(Aligned)连续的纤维复合材料,纤维两端位于复合材料的边界区域,纤维和纤维之间的方向一致;Discontinuous(短纤维)不连续的复合材料,纤维方向往往是随机分布,这种材料相对于连续纤维来说,它的力学性能表征更加复杂;从厚度方向的角度,除了单层的复合材料外,还包括及多层的层叠板结构材料。 单层纤维或多层连续纤维复合材料,作为正交各向异性的材料,如何定义多层结构的铺层建模,每一层的厚度,每一层的材料方向尤为重要。同时需要去表征复合材料的力学性能,包括弹性阶段,损伤阶段,以及损伤之后的失效阶段。LS-DYNA拥有300+种材料本构模型,并在不断扩展中,可模拟工程中的绝大多数材料。本文将主要以*MAT_054/055材料卡片为例进行介绍。对于多层复合材料用户不仅关心面内破坏,往往还会关心分层破坏。那么复合材料分层破坏,可以通过LS-DYNA中的内聚力单元,或*CONTACT_TIEBREAK接触卡片来模拟。 复合材料铺层建模流程-Shell单元 针对多层的复合材料,LS-DYNA中可以使用不同的方法进行铺层建模。 使用一层的壳单元或厚壳单元即可模拟多层复合材料,使用关键字*PART_COMPOSITE或者*ELEMENT_SHELL_COMPOSITE,定义每一层单元里面有多少积分点,每个积分点表示不同的层,用户可以定义每个积分点的厚度、材料、材料方向等。该建模方法的优势在于,计算效率比较高,劣势是不能模拟分层失效。 若要模拟分层失效,需要定义每一层的单元,壳单元、solid单元、厚壳单元,层与层之间可以通过内聚力单元或共节点、*CONTACT_TIEBREAK方式来进行连接,可以通过内聚力单元的失效或是接触的失效来模拟层与层之间的破坏行为。  对于多层复合材料,由于每一层材料的铺层方向方向可能都不一样,如何定义材料的方向尤为重要。LS-DYNA包含4种坐标系概念,分别是全局坐标系GLOBAL[X,Y,Z],局部坐标系,对于每一个单元本身均包含单元坐标系,通过单元的节点顺序来定义,以及材料坐标系。 一般而言,各向同性的材料坐标系并非研究重点,对于各项异性或正交各向异性材料,其坐标系的定义非常关键,因为它决定了不同方向的力学性能。而材料坐标系默认情况下是根据单元坐标系决定,例如壳单元默认的单元坐标系N1 N2的方向为X轴,N1 N2 N4平面的法向是Z轴,Y轴为Z轴和X轴的正交。定义铺层时,首先由于单元往往是不规则的,其次单元的节点顺序会影响单元坐标系,所以需要设置理想的材料坐标方向,而非直接使用默认值。这一点在进行复合材料分析时,需要特别注意。  如何定义材料坐标系?在每一个正交各向异性的材料卡片中,都可以找到材料坐标系相关的参数AOPT(A option),然后XP YP ZP A1 A2 A3 V1 V2 V3 D1 D2 D3 以及MANGLE,这些参数都是不同的A option对应的材料坐标系的定义参数。如上图表所示,对于壳单元有4个选项,AOPT分别为0、2、3和AOPT小于0。对于solid单元,可以用6个option。  对于Shell单元,单元的法向即为材料坐标系的C轴方向(默认),a轴和b轴都在Shell单元的平面内,应用于Shell单元的AOPT选项有4种,AOPT分别是0、2、3和AOPT小于0。  当AOPT=0时(默认选项),无需其它参数此时c轴方向即为壳单元的法向,a轴方向为材料坐标系N1N2的节点方向,b轴方向为c轴方向乘以a轴方向。同时,还可在材料卡片中定义MANGLE,代表整体旋转的BETA角度值,得到最终的材料坐标系。此外还可定义每一个积分点各自的BETA值。  当AOPT=2时,需要定义A向量{A1,A2,A3}三个参数,同样地c轴方向仍为壳单元的法向,b轴方向为c轴方向乘以A向量,a轴方向为b轴方向乘以c轴方向。换言之A向量在Shell单元上的投影方向即为材料坐标系的主轴。  当AOPT=3时,需要定义V向量{V1,V2,V3}三个参数,c轴方向仍为壳单元的法向,a轴方向为V向量乘以c轴方向,b轴方向为c轴方向乘以a轴方向,MANGLE值定义整体旋转的BETA角度。在定义曲面/圆柱面时,可以通过该方式使壳单元的材料坐标轴的方向沿着周向或径向。  当AOPT AOPT有6个选项,分别为0、1、2、3、4,以及AOPT小于0。  当AOPT=0为默认选项,无需其他输入,a轴方向为N1N2向量,D向量为N1N4向量,c轴方向为a轴方向乘以D向量,b轴方向为c轴方向乘以a轴方向,适用于单元非常规则的情况。  当AOPT=1,此时可以定义Point P(XP,YP,ZP),该点的作用是将指向单元中心点的一个向量称之为a轴方向。c轴方向为a轴方向乘以d轴方向,d向量是平行于全局坐标系的Z轴,b轴方向为c轴方向乘以a轴方向。该选项适用于圆柱或回转结构。  当AOPT=2时,需要定义2个向量a向量(A1,A2,A3)和d向量(D1,D2,D3),a轴方向输入a向量,c轴方向为a轴方向乘以d轴方向,b轴方向为c轴方向乘以a轴方向。若整体结构(每个单元)沿着一个方向,通过该选项定义会比较方便。  当AOPT=3时,需要定义v向量(V1,V2,V3),此时a轴方向为v向量乘以n向量,n向量为所有Solid单元中心面的法向。b轴方向为n向量乘以a向量,c轴方向为a向量乘以b向量。MANGLE定义旋转角度BETA值。  当AOPT=4时,需要定义Point P(XP,YP,ZP)以及向量v (V1,V2,V3),此时C轴方向为单元中心垂直于p点沿着v向量轴的方向。a轴方向为v向量乘以c向量,b轴方向为c向量乘以a向量。  当AOPT 利用不同的AOPT选项定义初步的材料坐标系之后,还可以通过定义旋转角度,让材料坐标系绕着c轴旋转,以得到最终的材料坐标系。旋转角度分别为β及βi,其中β为单元整体的材料坐标系旋转的角度,βi为在单元整体的基础上,厚度方向第i个积分点的材料坐标系单独的旋转角度(shell单元)。  对于Solid单元,有2处位置可以定义旋转的角度BETA,在*MAT_材料卡片中AOPT=3时以及通过关键字*ELEMENT_SOLID_ORTHO定义,该关键字额外增加了2张卡片,分别是(A1,A2,A3)以及(D1,D2,D3)定义局部坐标系,覆盖原材料坐标系。若D向量没有定义,此时A1为BETA值。 *Shell单元  对于壳单元,有五处位置可以定义旋转的角度β及βi,*MAT_材料卡片中AOPT=0或3时,以及通过关键字*ELEMENT_SHELL_BETA定义,激活该选项后,可以在关键字*ELEMENT_SHELL_BETA中找到BETA参数,以覆盖材料卡片中的BETA值。此外还可在*SECTION_SHELL_关键字中设置ICOMP=1,设置每层积分点的βi。  此外,通过*PART_COMPOSITE关键字单独定义每一层积分点的厚度、材料和βi(应用于整个part),或者用*ELEMENT_SHELL_COMPOSITE关键字(应用于单个element)的应用也十分广泛。 小结:在实际建模时,针对某些规则的结构如圆柱体或在进行发动机分析时,直接用AOPT来定义会更方便。  实际应用中无需特别记住这些option的设置,可以直接在前处理软件中进行铺层设计。下文将通过LS-PrePost进行案例展示。 观看视频:以单层的Shell单元*MAT054材料为例  Vector-设置统一的方向向量。  Rotate-手动旋转方向。  Smooth的作用是使得杂乱无章的单元材料坐标系变得更加平滑。  Map的功能是可以根据几何曲线特征调整材料方向。观看视频  如何定义Drop off layups。观看视频  以上的案例都是针对壳单元的铺层方式而言,对于solid单元,一层solid单元代表一层铺层,通过*ELEMENT_SOLID_ORTHO关键字定义方向,同样地找到Vector-设置统一的方向向量,Rotate-手动旋转方向,Smooth-调整材料方向使其平滑过渡,Map-根据几何曲线调整方向。这里需要注意将element solid变成正交各向异性的solid之后,多了两组卡片A向量和D向量,通过这种方式来定义局部坐标系,每个局部坐标系就代表了每个单元的材料坐标系。  除LS-PrePost之外,还可通过Ansys ACP来进行铺层和材料的定义(这里不再详细叙述,用户可以登录Ansys Learning Hub网站获取学习资料)。 常用复合材料本构  LS-DYNA包含300+种材料本构,包含32+种以上的混合类型复合材料本构。如上图表所示,浅黄色背景标注为各向异性的复合材料(包括*MAT_002, *MAT_104, *MAT_157, *MAT_215),浅绿色背景为正交各向异性材料(包括*MAT_021,*MAT_022,*MAT_023等),这类材料比较适合用上文所述的连续的纤维增强结构,包括层叠的纤维结构等。浅蓝色背景标注为针对纤维或织物等类型的复合材料。  连续纤维增强复合材料的经典的失效模式有以下几种:考虑面内失效,主要是纤维方向的拉伸失效,横向的机体拉伸和压缩,以及面对剪切,考虑面外失效,包括z向的机体拉伸和压缩,以及2个方向的剪切和失效。如何通过材料本构来描述这些失效模式,需要用不同的材料失效准则。 经典的复合材料失效准则包括,最大应力和最大应变准则,各个方向的应力或应变达到各自的强度指标后发生失效。这两种失效准则,没有考虑不同失效模式的耦合效应,称为一阶的失效模型。若要考虑各个不同方向失效的相互作用,可以使用二阶的失效模型,例如Tsai-Hill失效模型,能够考虑不同方向的应力之间的耦合,但Tsai-Hill是通过一个多项式表达失效面,并没有区分具体的失效模式,也没有区分拉压的强度。于是在Tsai-Hill准则基础上发展的Hoffman准则,能够考虑材料的拉压强度的不同。而Tsai-Wu准则在此基础之上进一步扩充,能够考虑双轴工况下的影响。 以上这些准则都是基于一个多项式,没有考虑不同方向的失效模式。Hashin准则,Chang-chang准则,能够分别考虑纤维拉伸、纤维压缩、基体拉伸、基体压缩、剪切等不同方向的失效模式,其中Chang-chang准则还可以考虑材料的剪切非线性。Puck准则,则是在Hashin准则基础之上,能够求解基体压缩时断裂面的角度,普通材料压缩时,断裂面角度多为45度,而纤维增强材料的断裂面则更加复杂。LaRC准则与Puck准则类似,是NASA兰利研究中心关于复合材料强度计算的新理论,LS-DYNA中的Pinho材料,能够考虑纤维受压时扭结的失效。没有哪种理论能够适用于所有的工况,实际分析时可以根据情况选择不同的失效准则。  常用的LS-DYNA复合材料本构模型。*MAT_022材料基于Chang-chang准则,能够定义面内的纤维拉伸失效,基体拉伸、压缩失效、面内剪切失效。对于solid单元,会增加额外的选项能够考虑法向的拉伸,以及剪切失效。但*MAT_022材料没有考虑纤维压缩方向的失效,同时也没有应变率效应,在达到失效之后,应力会立即降为0,不能考虑残余的刚度。 *MAT_054材料,在*MAT_022材料基础之上,能够定义压缩失效,同时能够考虑应变率效应,此外还加入了应力的折减系数,发生压缩之后,可以保留一定的承载力。*MAT_054材料也是基于Chang-chang准则,修改材料里面的参数CRIT,就可以切换成*MAT_055材料,*MAT_055纤维方向Chang-chang准则,但基体方向使用Tsai-Wu准则。*MAT_054材料还有基于应变的失效,可以定义应变时效,应变达到了某个值之后,单元的应力降为0。若定义的应变小于某个应力,此时会表现出弹塑性的效应。 与*MAT_054材料相比,*MAT_058材料有基于多项式的损伤演化模型,它们之间最大的区别就是损伤之后,承载力不会直接直线缩减,而是逐渐缓慢降低,相对来说更加符合实际情况。*MAT_158材料在*MAT_058基础上能够考虑应变率效应,*MAT_261和*MAT_262材料相对来说是更复杂的复合材料模型,是戴姆勒公司及相关研究人员开发的,其中Pinho是基于LaRC失效准则。 *MAT_054材料参数  *MAT_054材料参数分为三大类:弹性参数(图中紫色字体标注),材料坐标系参数(图中红色字体标注),以及失效模型参数(图中绿色字体标注)。  弹性参数需要分别定义不同方向的杨氏模量、泊松比、剪切模量。其中大部分正交各向异性的材料输入PRBA为主泊松比。  参见上文材料坐标参数介绍。  强度参数,首先需要定义纤维/基体不同方向的拉伸或压缩、剪切强度,随后要定义纤维/基体达到横/纵向的拉伸、压缩强度、剪切强度之后的应力限值,NCYRED为应力缩减为限值所需计算时间步,避免刚度直接直线下降为0的情况。BETA为纤维拉伸失效参数。  Chang-Chang失效准则如何判定每个方向失效,请参考用户手册。  参数CRIT =54为chang-chang准则,参数CRIT =55纤维方向依旧为chang-chang准则,而基体方向则为Tsai-wu准则,Tsai-wu准则通过上图中的多项式来判定拉伸和压缩失效。  *MAT_054材料同样可以基于应变失效:DFALM基体拉伸/压缩失效应变,DFAILS基体剪切失效应变,DFAIT纤维拉伸方向失效应变(最关键设置,只有设置该值之后其他设置值才会生效),DFAIC纤维压缩方向失效应变,EFS等效失效应变。     通过单个单元模型来测试不同失效参数的作用。  失效可以基于Timestep失效参数,当TFAIL Crash front在单元失效时影响该单元相邻的单元(共节点),仅适用于shell和Tshell。SOFT为平行于纤维方向的crash front单元的强度折减系数,SOFT2为垂直于纤维方向的crash front单元的强度折减系数,SOFG为面外刚度折减系数(参考后面EPSF/EPSR/TSMD说明)。  ALPH为剪切非线性参数。  在定义纤维拉伸方向的失效条件时,如何判定发生失效?没有定义失效应变,失效遵循chang-chang准则,当积分点的应力满足纤维拉伸失效条件DFAILT=0时,判定积分点发生失效。当定义的纤维拉伸方向的失效应变DFAILT>0时,失效基于应变准则,达到了失效应力而没有达到失效应变,不会发生立即失效,而是会逐步缩减到某个应力限值后失效。若设置等效失效应变大于EPF,判定积分点发生失效。当时间步长满足TFAIL条件时,判定积单元发生失效的时效。  PFL定义某个单元面内有多少比例的积分点失效才删除。  横向剪切刚度缩减参数,当剪切应变达到限值之后,缩减剪切的刚度。  第9张卡片中可以分别定义上文提到的5个不同方向的强度应变率效应。  参数2 WAY。当2 WAY=0时纤维方向是单一的,当激活2 WAY=1时,默认纤维为双向纤维,即a、b方向都有纤维。  可在*DATABASE_EXTENT_中输出六个History variable,并且在LS-PrePost中分别查看对应的每个方向的失效及损伤情况。 控制卡片和输出设置 通常在复合材料分析时,还需要设置一些特殊的控制卡片,如*CONTROL_ACCURACY中的INN参数,壳单元INN可设置为2,若为实体单元可设置为3,若既有壳单元又有实体单元,INN设置为4。由于单元坐标系都是根据节点编号生成,在变形时单元坐标系会发生旋转,导致材料坐标系也会跟着旋转,但是默认情况下INN等于0时(右上图case1和case2),对于同样的旋转模式同样的剪切变形,不同的节点顺序一个没有旋转(case1)。另一个则旋转45度(case2),单元顺序直接影响材料坐标系的旋转结果,也直接影响了不同方向的力学性能。设置INN等于2,使得坐标不受节点顺序的影响。  设置单元额外的输出变量,在关键字*DATABASE_EXTENT_BINARY中设置NEIPH和NEIPS分别对应壳单元和实体单元。  基于材料坐标系输出各项异性材料的应力和应变结果,在关键字*DATABASE_EXTENT_BINARY中设置CMPFLG参数为1即可(默认为0)。 复合材料的分层破坏 复合材料分层破坏是非常典型的失效机理,可能原因有面外载荷、曲面或几何的突变、裂缝导致的不连续、铺层递减或自由边等。  四点弯曲试验中出现的分层失效现象。  如何模拟分层失效现象?需要用细观模型建模,一层单元代表一层材料,每层单元之间使Contact或内聚单元方式连接。  内聚力单元是一种特殊的单元,可以是零厚度或有限厚度的。LS-DYNA有四种内聚力单元的表征形式ELFORM19、ELFORM20、ELFORM21、ELFORM22,其中ELFORM19和ELFORM20只针对八节点单元;ELFORM21和ELFORM22针对六节点单元,连接成三角形segment,八节点连接成四边形segment。 ELFORM19和ELFORM20的区别在于,ELFORM20主要是针对有厚度的,若连接的Shell单元都在中心面上,内聚力单元有一定厚度,此时推荐ELFORM20连接,它可以传递弯矩,而如果使用T Shell和solid单元来进行分层建模,层与层之间往往是零厚度的,此时推荐ELFORM19连接。观看视频:ELFORM19和ELFORM20区别,ELFORM20号单元可以传递弯矩。  内聚力单元模拟的关键是定义材料的层间断裂韧性,右上图表展示Traction和Separation之间的关系,通过关系定义断裂的能量。  内聚力单元的失效有三种模式,分别为层与层之间的横向剪切、纵向剪切,以及张开/拉伸情况,其中两种剪切可认为一种特性。要标定内聚力单元的关系,可通过不同的DCB、ENF、MMB试验来分别测定Ⅰ型、Ⅱ型和Mxied-Ⅰ/Ⅱ混合型的断裂韧性,拟合出不同混合模式下的断裂韧性曲线。  针对单个模式LS-DYNA提供多种内聚力单元的材料本构模型,其中最常用的是*MAT_138材料,如右上所示是三角形的Traction和Separation关系。*MAT_185号材料为梯形(右中图),*MAT_186号材料可以自定义曲线。  简言之,需要定义Traction和Separation之间的关系,不同的材料本构关系定义不同的曲线形状,进而体现实现不同的特性。观看视频    短/长纤维及颗粒增强复合材料 短/长纤维及颗粒增强复合材料 相对于前文介绍的长纤维连续增强复合材料,短纤维颗粒增强材料特点是,它是各向异性的,纤维方向是随机的,且每个点的纤维含量都不一样(长纤维连续增强复合材料为正交各向异性)。其次,每个位置的材料性质都是不均匀的,每个位置的纤维方向、纤维的体积百分比都不一样,导致了宏观力学性能上材料力学性能十分复杂,非线性、各项异性且各点都不一样,非均匀分布,这样复杂的材料表现很难从传统的宏观尺度进行描述。PAGF30材料,大多用均质的各向同性或各项异性的材料进行描述,但该方法并不能真实地体现出每个点的材料力学性能,与实际情况存在差别。  那么如何描述材料的微观结构,需要针对每个区域微观结构的不同,进行材料的均质化,得到每个区域各向异性的刚度矩阵。  材料均质化实现有多种方法,第一种是基于传统的解析力学,在引入部分假设后,材料的微结构会被简化成简单的几何形状,进而推导出解析解。该方法难以模拟复杂的材料微结构,也很难捕捉非线性的材料响应。为克服这些局限,LS-DYNA开发了一套新的基于有限元模拟的材料均质化方法,相应的关键字为*RVE_ANALYSIS_FEM,该方法允许针对真实的材料微结构建立三维或二维的有限元模型。而这个模型便是RVE,可以针对复合材料的基体和增强体材料分别选取相应合适的本构模型。本构模型可从LS-DYNA提供的包含上百种材料的材料库中选取。RVE分析可以考虑材料和几何的非线性大变形,也可以自动施加周期性或线性的RVE边界条件,在隐式求解时可选取直接或迭代的高效求解器。利用该方法,可以对复合材料进行虚拟的测试,同时也可以对复杂的材料模型中的某些模型参数,进行快速有效的标定和测量。 关于RVE技术及人工智能技术Deep Material network深度的材料网络介绍,请参考历史文章:LS-DYNA的复合材料多尺度分析技术  LS-PrePost 4.9之后的版本支持Modelx3D信息的映射,具体的操作流程如下:观看视频 小结LS-DYNA具备丰富的复合材料本构模型,能够覆盖主流的失效准则,同时支持多种单元类型、铺层建模方法以及内聚力单元。正因如此,LS-DYNA正在被广大用户用于不同工况的复合材料分析。与此同时,开发人员也在不断地开发新地功能,如RVE模型和基于深度学习的复合材料模型,相信随着新版本的发布, LS-DYNA的复合材料分析能力会得到更进一步的扩充与加强。 相关资料: 获取Ansys在你所在领域的更多介绍及应用实践信息 您也可以联系Ansys中国官方产品咨询热线,获取更多相关资料:400 819 8999 2023年LS-DYNA活动将逐渐开启,期望能为您带来更丰富的LS-DYNA相关活动及更多优质内容,更多LS-DYNA最新资讯,可前往微信公众号:LSDYNA 文章来源:2022 LS-DYNA网络研讨会,作者:董骁,Ansys高级应用工程师 完整视频链接:LS-DYNA复合材料分析介绍 整理编辑:俞琴 |

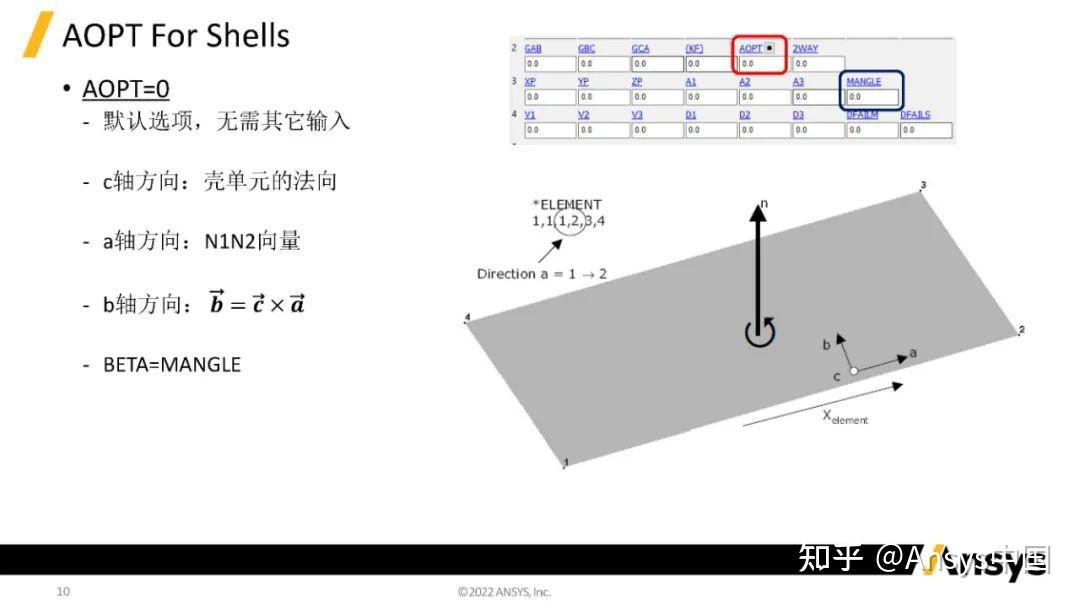

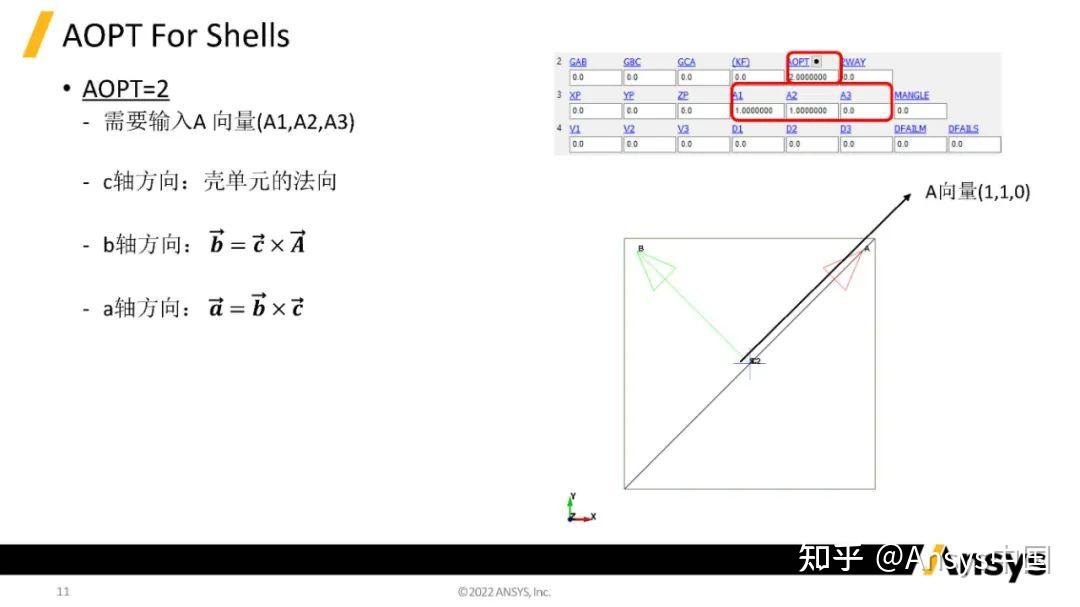

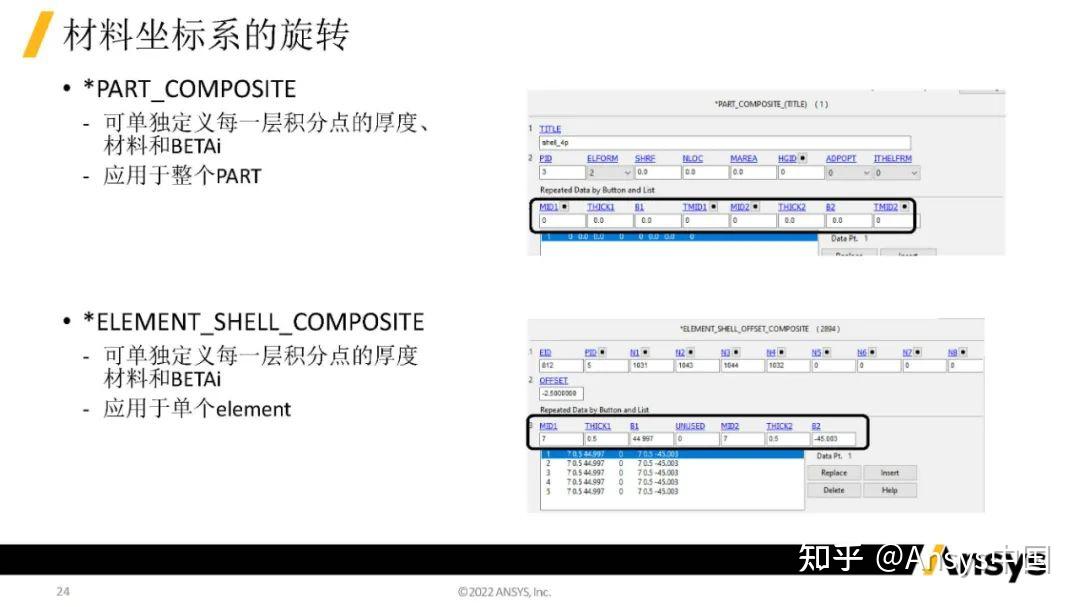

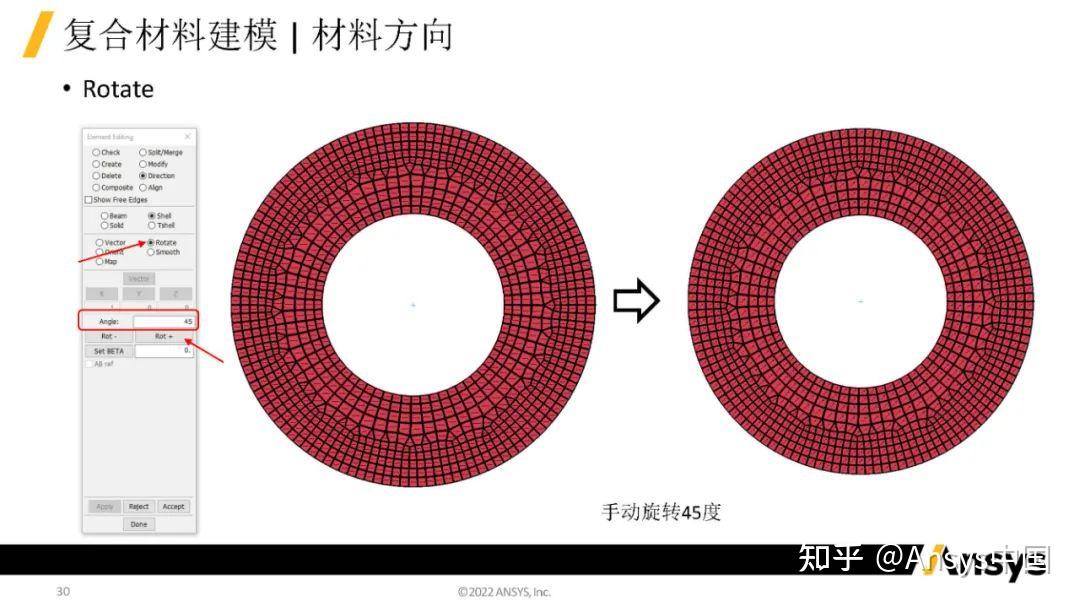

【本文地址】