| 毕业设计计算说明书闸阀资料.docx | 您所在的位置:网站首页 › gbt25446 › 毕业设计计算说明书闸阀资料.docx |

毕业设计计算说明书闸阀资料.docx

|

毕业设计计算说明书闸阀资料.docx 《毕业设计计算说明书闸阀资料.docx》由会员分享,可在线阅读,更多相关《毕业设计计算说明书闸阀资料.docx(19页珍藏版)》请在冰豆网上搜索。

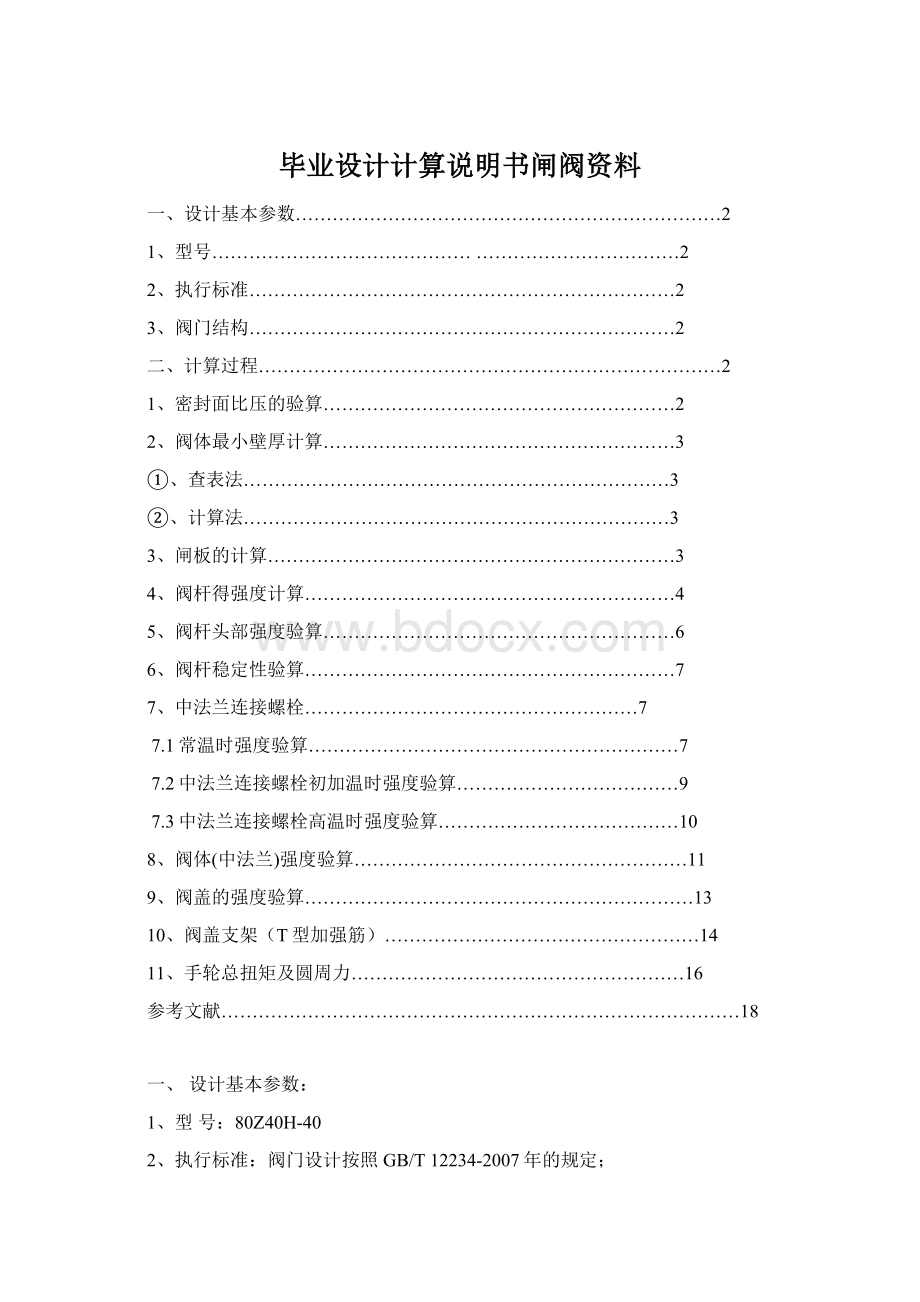

毕业设计计算说明书闸阀资料 一、设计基本参数……………………………………………………………2 1、型号…………………………………………………………………2 2、执行标准……………………………………………………………2 3、阀门结构……………………………………………………………2 二、计算过程…………………………………………………………………2 1、密封面比压的验算…………………………………………………2 2、阀体最小壁厚计算…………………………………………………3 ①、查表法……………………………………………………………3 ②、计算法……………………………………………………………3 3、闸板的计算…………………………………………………………3 4、阀杆得强度计算……………………………………………………4 5、阀杆头部强度验算…………………………………………………6 6、阀杆稳定性验算……………………………………………………7 7、中法兰连接螺栓………………………………………………7 7.1常温时强度验算……………………………………………………7 7.2中法兰连接螺栓初加温时强度验算………………………………9 7.3中法兰连接螺栓高温时强度验算…………………………………10 8、阀体(中法兰)强度验算………………………………………………11 9、阀盖的强度验算………………………………………………………13 10、阀盖支架(T型加强筋)……………………………………………14 11、手轮总扭矩及圆周力………………………………………………16 参考文献…………………………………………………………………………18

一、设计基本参数: 1、型号: 80Z40H-40 2、执行标准: 阀门设计按照GB/T12234-2007年的规定; 阀门法兰按照GB/T9113.1-4的规定; 阀门结构长度按照GB/T12221的规定; 阀门试验与检验按照GB/T13927的规定; 3、技术参数: ①、公称尺寸DN: 80 ②、公称压力PN: 40 ③、适用温度范围: ≤350℃ ④、介质化学性能: 水、蒸汽、油品。 4、阀门结构: ①、密封副结构: 环状密封 ②、中法兰结构: 凹凸面 ③、阀杆结构: 明杆 二、计算过程: 1、密封面比压的验算 1、密封面比压计算公式: -------④ 式中: 阀座密封面内径d=80mm; 阀座密封面宽度bm=10mm; 2、出口端阀座密封面上的总作用力: 式中: 作用在出口密封面上的介质静压力: =25446.90N;① 密封面上达到必需比压时的作用力: =21205.75N;② 代入得: =21205.75N; 代入④得: q=16.5Mpa; 查表得: 密封面必需比压 =7.5Mpa; 密封面许用比压 =45Mpa; 则得: 验算合格 2、阀体最小壁厚计算: ①、查表法: 按GB/T12234-2007查表的阀体最小壁厚为: 11.4mm。 ②、计算法: 按塑性材料薄壁阀体厚度公式计算: 式中: 设计压力p=4Mpa; 设计内径DN=80mm; 许用拉应力 =92Mpa; 附加裕量C=4mm; 代入上式得: =5.54mm; 则最小壁厚实际取 =12mm.。 3、闸板的计算: 计算厚度: S′B=R 式中: 圆弧过渡外半径密封面平均半径 R=(DMN+bM)/2=46mm; 系数: K=1.24(自由周边: 钢1.24); 计算压力p: 设计给定4.0Mpa; 许用弯曲应力〔σw〕=102MPa; 腐蚀余量C: 设计给定4.5mm; 代入上式得: S′B=14.64mm; 实际厚度SB: 设计给定16mm; 则得: S′B 4、阀杆强度计算 关闭时阀杆总轴相力: Q′FZ=K1QMJ+K2QMF+Qp+QT=20091.97N;① 开启时阀杆总轴向力: Q″FZ=K3QMJ+K2QMF-Qp+QT=16457.14N;② 阀杆最大轴向力(取Q′F、Q″FZ较大值): QFZ=20091.97N; 查表3-28得: 系数: K1=0.29K2=0.77K3=0.41K4=0.62 密封面处介质作用力,由1序号①得: QMJ=25446.90N; 密封面上密封力,由1序号②得: QMF=21205.75N; 阀杆径向截面上介质作用力: Qp=π/4dF2p=520.53N; 阀杆直径: 设计给定 dF=22mm; 计算压力p: 设计给定4.0MPa; 阀杆与填料摩擦力: QT=ψdFbTp=1182.72N;③ 查表3-15得(按h /b ): 系数: ψ=2.24; 填料深度hT: 设计给定42mm; 填料宽度bT: 设计给定6mm; 轴向拉应力: σL=Q″FZ/Fs=88.48Mpa; 轴向压应力: σY=Q′FZ/Fs=108.02Mpa; 查表3-17(按退刀槽处At)得: 阀杆最小截面积Fs: 186mm2; 扭应力: τN=M′FL/Ws=76.79Mpa; 关闭时阀杆螺纹摩擦力矩: M′FL=M′FL+Ws=46010.60Nmm;④ 查表3-16得: 螺纹摩擦半径RFM: 2.79mm; 查表3-17(按退刀槽处At)得: 阀杆最小断面系数Ws: 730mm3; 合成应力: σ∑=√σY2+4τN2= 187.76Mpa; 查表3-7得 许用拉压力: 〔σL〕=225Mpa; 许用压应力: 〔σY〕=200Mpa; 许用扭应力: 〔τN〕=120Mpa; 许用合成应力: 〔σ∑〕=210Mpa; σL 5、阀杆头部强度验算 剪应力: τ=(Q″FZ-QT)/2bh=16.16Mpa; 开启时阀杆总作用力,由4序号②得: Q″FZ=16457.14Mpa; 阀杆与填料摩擦力,由4序号③得: QT=1182.72N; 图示b: 设计给定35.72mm; 图示h: 设计给定13.23mm; 查表3-7得: 许用剪应力: 〔τ〕=120Mpa; 注: τ 6、阀杆稳定性验算 允许细长比λ0: 30; 实际细长比: λ=4µλlF/dF=79.6; 支承型载影响系数: µλ=1; 阀杆直径dF: 设计给定22mm; 计算长度lF: 设计给定438mm; 查表3-22得: 临界细长比: λL=80; 压应力: σ =Q′FZ/F=114.15Mpa; 关闭时阀杆总轴向力,由4序号①得: Q′FZ=20091.96N; 阀杆截面积: F=176mm2 由图3-2得: 实际许压应力: 〔σY〕=140Mpa; 注: 1、λ0 7、中法兰连接螺栓 螺栓材料: 35CrMo 7.1常温时强度验算: 操作下总作用力: Q′=QDJ+QDF+QDT+Q′FZ=190743.27N;① 最小预紧力: Q″=QYJ=114353.97N; 螺栓计算载荷(取Q'或Q"中较大值): QL=190743.27N;② 垫片处介质作用力: QDJ=DDPpπ/4=61575.21N; 垫片平均直径DDP: 设计给定140mm; 计算压力p: 设计给定4.0Mpa; 垫片上密封力: QDF=2πDDPB mDPp=96761.05N; 由表3-23(根据bDP)得: 垫片有效宽度: B =10mm; 垫片宽度bDP: 设计给定10mm; 由表3-24得 垫片系数: mDP=2.75; 垫片弹性力: QDT=ηQDJ=12315.04N; 系数: η=0.2(按固定法兰取0.2); 关闭时阀杆总轴向力,由4序号①得: Q′FZ=20091.96N; 必须预紧力: QYJ=πDDPBNqYJKDP=114353.97N; 查表3-24得: 密封面预紧比压: qYJ=26Mpa; 垫片形状系数: KDP=1(按圆形取1); 螺栓拉应力: σL=QL/FL=10.30Mpa; 螺栓总截面积: FL=ZF1=1729.2mm2;③ 螺栓数量Z: 设计给定12; 由表3-9(根据dL)得: 单个螺栓截面积: F1=144.1mm; 螺栓直径dL: 设计给定16mm; 表3-9(根据dL) 许用拉应力: 〔σL〕=200Mpa; 螺栓间距与直径比: LJ=πD1/ZdL=3.14; 螺栓孔中心圆直径D1: 设计给定192mm; 注: 1、σL 2、2.7 7.2中法兰连接螺栓初加温时强度验算 螺栓计算载荷: Q′LZ=QLZ+Q′t=270048.62N;① 常温时螺栓计算载荷,由7.1序号②得: QLZ=190743.27N; 初加温时螺栓温度变形力: Q′t=△t′ L/(L/FLEL+δDP/FDPEDP)79305.35N; 由表3-25(根据t)得; 初加温时温度差: △t′=35℃; 介质工作温度T: 设计给定350℃; 由表3-8(根据t′L)得: 材料线胀系数: α=12.60×10 1/℃; 螺栓计算长度: L=2h+δDP=54mm; 中法兰厚h: 设计给定26mm; 垫片厚度δDP: 设计给定2mm; 中法兰温度: t′F=0.5t=175℃;② 螺栓温度: t′L=t′F-△t′=140℃; 螺栓总截面积,由7.1序号③得: FL=1729.20mm2; 查表3-8(根据t′L)得: 螺栓材料弹性模量: EL=2.10×105Mpa; 垫片面积: FDP=πDDPbDP=4398.22mm2; 垫片平均直径DDP: 设计给定140mm; 垫片宽度bDP: 设计给定10mm; 查表3-24得: 垫片材料弹性模量: EDP=0.03×105Mpa; 螺栓拉应力: σ′L=Q′LZ/FL=156.16MPa; 安全系数: n′s=(σs)t′L/σ′L=3.14; 查表3-8(根据t′L)得: 屈服点: (σs)t′L=490Mpa; n′s=3.14≥1.25合格 7.3中法兰连接螺栓高温时强度验算 螺栓计算载荷: Q″LZ=QLZ+Q″t=277816.31N;① 常温时螺栓计算载荷,由7.1序号②得: QLZ=190743.28N; 高温时螺栓温度变形力: Q″t= =87073.03N; 由表3-25(根据t)得: 高温时温度差: △t″=35℃; 介质工作温度t: 设计给定350℃; 由表3-8(根据t L)得: 材料线胀系数: α=13.90×10 1/℃; 由表3-25(根据t)得: 初加温时温度差: △t′=90℃; 初加温时螺栓温度变形力: Q′t=79305.30N; 中法兰温度,由7.2序号②得: t″F=0.9t=315℃; 螺栓温度: t″L=t″F-△t″=280℃; 螺栓拉应力: σ″L=Q″LZ/FL=156.16MPa; 螺栓总面积,由7.1序号③得: FL=1729.20mm2; 安全系数: n″s=(σs)t″L/σ″L=5.08; 由表3-8(根据t″L)得: 屈服极限: (σs)t″L=560Mpa; n″s=5.08≥1.35合格。 8、阀体(中法兰)强度验算 常温时比值系数: n=QLZ/〔σw〕=1734.03mm ; 初加温时比值系数: n′=Q′LZ/〔σ′w〕=1687.80mm ; 高温时比值系数: n″=Q″LZ/〔σ″w〕=1875.26mm ; 计算载荷(取n,n′,n″中最大时的QLZ,Q′LZ,Q″LZ): QLZ=270048.63N; 常温时螺栓计算载荷,由7.1序号①: QLZ=190743.28N; 初加温时螺栓计算载荷,由7.2序号①: Q′LZ=270048.63N; 高温时螺栓计算载荷,由7.3序号①: Q″LZ=277816.31N; 由表3-3得: 许用弯曲应力: 〔σw〕=110Mpa; 许用弯曲应力: 〔σ w〕=(σs)t″F/1.25=160MPa; 屈服点: (σs)t″F=200Mpa表3-2(根据t′F); 中法兰温度,由7.2序号②得: t′F=175℃; 许用弯曲应力: 〔σ″w〕=(σR)t″F/0.9=148.15Mpa; 取(σR)t″F/1.35或(σR)t″F/0.9的最小值 由表3-2得 屈服点: (σs)t″F=200Mpa; 中法兰温度,由7.2序号②得: t″F=315℃; I-I断面弯曲应力: σWI=Ql1/WI=66.52MPa; 力臂: l1=(D1-DM)/2=19mm; 螺栓孔中心圆直径D1: 设计给定192mm; 中法兰根径Dm: 设计给定154mm; 断面系数: WI=(π/6)Dmh2=54481.09mm3; 中法兰厚度h: 设计给定26mm; II-II断面弯曲应力: σWII=0.4Ql2/WII=34.13MPa; 力臂: l2=l1+(Dm-Dn)/4=56.50mm; 计算内径Dn: 设计给定80mm; 断面系数: WII=(π/6)[(Dm+Dn)/2][(Dm-Dn)/2]2=83823.87; 注: <〔σw〕,σWII<〔σw〕为合格。 9、阀盖的强度验算 I-I断面拉应力: σ=pDn/4(SB-C)+Q′FZ/π/Dn/(SB-C)=23.75MPa; 计算压力p: 设计给定4.0MPa; 计算内径Dn: 设计给定80mm; 实际厚度SB: 设计给定12mm; 腐蚀余量C: 设计给定4mm; 关闭时阀杆总轴向力: Q′FZ=20091.97N; Ⅱ-Ⅱ断面剪应力: τ=pdr/4(SB-C)+Q′FZ/πdr(SB-C)=21.56MPa; 图示: dr=设计给定54mm; 由表3-3得: 许用拉应力: 〔σL〕=92Mpa; 许用剪应力: 〔τ〕=55Mpa; 注: σL<〔σL〕,τ<〔τ〕合格。 10、阀盖支架(T型加强筋) I-I断面弯曲应力 =10Mpa; 关闭时阀杆总轴向力,由4序号①得: Q'FZ=20091.97N; 框架两重心处距离 L=L1+2Y=84.85mm; 图示L : 设计给定70mm; 图示: Y=〔CA2+(B-C)a2〕/(2〔CA+(B-C)a〕)=7.42mm; 图示C: 设计给定16mm; 图示A: 设计给定20mm; 图示B: 设计给定50mm; 图示a: 设计给定10mm; 图示H: 设计给定152mm; III-III断面惯性矩 I =(D-d)h3/12=157208.33mm ; 图示D: 设计给定70mm; 图示d: 设计给定26mm; 图示h: 设计给定35mm; II-II断面惯性矩: I =1/3(BY =17621.21mm ; I-I断面系数: W = =2343.47mm ; III-III断面弯曲应力: σ =(Q'FZL/4-M2)/W3=44.80Mpa; III-III断面弯曲力矩: M =23700.71N.mm; III-III断面系数: W =8983.33mm; I-I断面拉应力: =15.22Mpa; I-I断面扭矩引起的弯曲应力: =((M =0.32N.mm; 弯曲力矩: M =M =3013.79N.mm; 阀杆螺母凸肩摩擦力矩: M =2/3 Q (r )=3013.79N.mm;① 由查表3-26(3)得: 凸肩部分摩擦系数: =0.30; 阀杆螺母凸肩外半径r : 设计给定24.00mm; 阀杆螺母凸肩内半径r : 设计给定20.00mm; I-I断面合成应力: =25.53Mpa; 由查表3-3得: 许用拉应力: 〔σL〕=82Mpa; 许用弯曲应力: 〔σ 〕=102Mpa; 注: <〔σL〕,σ <〔σ 〕

11、手轮总扭矩及圆周力 关闭时总矩扭(不带滚珠轴承): M =M M 49024.40N.mm; 关闭时阀杆螺纹摩擦力矩,由4序号④得: M =46010.60N.mm; 阀杆螺母凸肩摩擦力矩,由10序号①得: M =3013.79N.mm; 园周力: Q =2M /D 式中: 手轮直径D : 设计给定250mm; 代入式子的: Q =392.20Mpa;

参考文献 [1]陆培文主编.实用阀门设计手册[M].北京: 机械工业出版社,2002 [2]陆培文主编.阀门设计计算手册.中国标准出版社,1994 [3]杨源泉主编.阀门设计手册[M].北京: 机械工业出版社,2000 [4]沈阳高中压阀门厂编著.阀门制造工艺[M].北京: 机械工业出版社,1984. [5]《英汉阀门工程词汇》编辑委员会编.英汉阀门工程词汇[M].北京: 北京科技出版社,1989. [6]孙晓霞主编.实用阀门技术问答[M].北京: 中国标准出版社,2001. [7]冠国清主编.电动阀门选用手册[M].北京: 天津科学技术出版社,1997. [8]陆培文等编.阀门选用手册[M].北京: 机械工业出版社,2001. [9]陆培文等编.国内外阀门新结构[M].北京: 中国标准出版社,1997. [10]〔美〕J.L.菜昂斯著.阀门技术手册[M].北京: 机械工业出版社,1991. [11]C.Yamahata,F.Lacharme,Y.Burri,andM.A.M.Gijs,“ABall.ValveMicropumpinGlassFabricatedbyPowderBlasting,”Sens.Actuators.B(inpress).DOI: 10.1016/jsnb.2005.01.005. [12]C.C.Tsai,C.Y.ChangandC.H.Tseng,“Optimaldesignofmetalseatedballvalvemechanism,”StructuralandMultidisciplinaryOptimization26,249–255(2004)DOI: 10.1007/s00158-003-0342-3. [13]C.Fu,Z.RummlerandW.Schomburg,“MagneticallyDrivenMicroBallValvesFabricatedbyMultilayerAdhesiveFilmBonding,”J.Micromech.Miicroeng.13,S96-Sl02(2003). |

【本文地址】