| 一种3,3,5 | 您所在的位置:网站首页 › 环己酮制备工艺流程图解析 › 一种3,3,5 |

一种3,3,5

1.本发明属于精细化工合成技术领域,尤其是涉及一种3,3,5-三甲基环己酮的制备方法。 背景技术: 2.3,3,5-三甲基环己酮是一种无色高沸点低粘度的环酮化合物,主要用于医药、农药、精细化工等多个领域。例如,3,3,5-三甲基环己酮的过氧化物可用于生产橡胶行业的硫化剂或塑料行业的聚合引发剂;同时它还是硝酸纤维素、低分子量聚氯乙烯和醇酸树脂等物质的优良溶剂;此外,3,3,5-三甲基环己酮还可用于制造关键医药中间体,产品附加值较高。3.3,3,5-三甲基环己酮主要由异佛尔酮加氢制备。异佛尔酮分子结构中含有一个碳碳双键和一个碳氧双键并形成共轭体系,易发生碳碳双键与碳氧双键的竞争加氢反应。使用常规加氢催化剂极易在碳碳双键加氢的同时发生碳氧双键加氢,从而形成饱和加氢产物3,3,5-三甲基环己醇,此种情况在追求异佛尔酮高转化率时会更加明显。由于产物和副产物的沸点非常接近(3,3,5-三甲基环己酮常压沸点为189℃,3,3,5-三甲基环己醇常压得点为191℃),且二者存在共沸现象,因此难以通过常规的精馏操作对主、副产物进行有效分离。此外,常规的加氢催化剂一般采用铂族金属或镍系金属,而这些金属和使用的载体均有lewis酸性,从而导致副产物3,3,5-三甲基环己醇极易脱羟基后再加氢生成3,3,5-三甲基环己烷,进一步增加了产物分离的难度。4.根据目前公开的专利技术来看,由异佛尔酮加氢制备3,3,5-三甲基环己酮,主要包含两类催化体系:5.一、镍系催化体系6.专利cn105061176b公开了以cr改性的负载型ni基催化剂在固定床反应器中进行异佛尔酮选择性加氢制备3,3,5-三甲基环己酮,仅获得了95~97%的反应选择性。该催化体系中重金属cr的添加量为10%,且cr的毒性较大,导致该工艺的环保压力较高。此外,该方法反应温度为140~300℃,高温更利于饱和加氢和脱羟基后加氢等副反应的进行,导致其反应选择性不高。该专利报道的氢油体积比为500~1500:1,折合氢油摩尔比为3.5~10:1,说明该方法需要在理论氢油摩尔比1:1的基础上使用更大量的氢气,导致工艺的能耗、生产成本和三废处理成本均较高,这对于工业化生产是极为不利的。7.专利cn110963901a公开了以碱金属改性的负载型ni基催化剂催化异佛尔酮选择性加氢制备3,3,5-三甲基环己酮。反应体系需要加入一定量的草酸铵醇溶液来抑制催化剂的加氢活性,获得了较高的转化率和反应选择性。但该专利未提及反应后如何去除草酸铵助剂,且反应的氢油摩尔比高达30:1,氢气使用量较大,生产成本较高。此外,该专利未公开草酸铵长期分解出的氨和一氧化碳在抑制催化剂的活性的同时,对催化剂的活性和使用寿命的影响。8.二、贵金属催化体系9.专利cn102718641b公开了以间歇的方式在高压反应釜中采用pd或pt催化剂,同时添加氯化锌作为助催化剂,共同催化异佛尔酮加氢制备3,3,5-三甲基环己酮。为提高反应的选择性,氯化锌的加量需要高达主催化剂质量的1~1.3倍,氯离子对反应设备具有很强的腐蚀性,且难以完全去除,会对下游产品的品质带来不利影响。根据公开的实施例,该方法需要添加二氯甲烷等溶剂参与反应才能将反应的选择性由76~78%提升至92~98%,而有机氯的残余比氯离子更难去除。此外,该方法采用的贵金属催化剂负载量较高,导致成本较高;而该方法公开的是间歇式反应,处理量很小,并不具备工业化应用前景。10.专利cn105107495b和cn105111053b公开了以蛋壳型负载pd/al2o3催化剂在10bar以上较高的压力下作用于异佛尔酮的选择性加氢制备3,3,5-三甲基环己酮,反应转化率和选择性均较高。但催化剂的制备过程相对复杂,且需要在700~1000℃温度下焙烧催化剂载体,导致催化剂的生产成本较高。另外,该专利未公开所述催化剂在长周期寿命评价过程中的催化活性表现,而这对于催化剂成本的控制和未来工业化应用是至关重要的。11.专利cn103880619a报道了氧化铝负载型pd-ni双金属催化剂用于异佛尔酮的选择性加氢制备3,3,5-三甲基环己酮,反应选择性不高。该方法使用的催化剂中pd的含量高达6~9%,贵金属使用量太大导致催化剂成本较高,且该专利未公开其催化剂的制备过程。此外,该方法公开的是间歇式或半连续釜式反应操作,处理量很小,技术优势不明显。12.根据公开的专利技术来看,异佛尔酮选择性加氢制备3,3,5-三甲基环己酮存在以下几个技术难点:①反应复杂性:异佛尔酮分子中处于共轭体系的碳碳双键和碳氧双键存在竞争性加氢反应,难以通过一般的催化剂实现高选择性加氢,而饱和加氢的副产物3,3,5-三甲基环己醇又会在lewis酸性金属及载体作用下进一步脱羟基后再加氢生成3,3,5-三甲基环己烷。如果使得异佛尔酮的碳碳双键加氢反应处于优势,阻止其进一步进行碳氧双键加氢副反应,有效地通过调控催化剂的加氢活性和反应工艺的控制是技术难点。②反应的分离难度:碳碳选择性加氢产物3,3,5-三甲基环己酮与饱和加氢副产物3,3,5-三甲基环己醇沸点接近,且二者存在共沸现象,难以通过常规的精馏操作对主副产物进行有效分离,而副产物3,3,5-三甲基环己醇脱羟基后再加氢生成3,3,5-三甲基环己烷,以及在反应过程中加入用于抑制催化剂活性的相关助剂,会进一步增加产物分离的难度。因此,如何在避免使用其它助剂情况下有效地调控催化剂的催化活性,从而实现3,3,5-三甲基环己酮的高选择性和高收率的连续化制备,进而避免其与副产物的后续分离以降低分离能耗是关键前提。 技术实现要素: 13.有鉴于此,本发明旨在提出一种选择性加氢催化剂,用于异佛尔酮加氢制备3,3,5-三甲基环己酮。通过催化剂活性的调控和工艺条件的控制,实现3,3,5-三甲基环己酮高选择性和高收率的连续化制备,以克服现有技术中催化剂无法循环套用、生产和使用成本高、产物与助剂分离困难等问题。14.为达到上述目的,本发明的技术方案是这样实现的:15.本发明提供一种3,3,5-三甲基环己酮的制备方法,该方法是异佛尔酮在含氢气氛围中与加氢催化剂接触,进行选择性加氢反应制备3,3,5-三甲基环己酮。所述加氢催化剂的生产方法包括以下几个步骤:16.(a)提供载体,该载体包括65~100wt%的氧化硅和0~35wt%的氧化铝;17.(b)用贵金属-氨复合物的水溶液浸渍该载体,以获得催化剂;18.(c)在低于80℃的温度通风干燥所述催化剂;19.(d)在低于200℃的温度煅烧所述催化剂;20.(e)用氢气在低于150℃的温度激活所述催化剂。21.进一步地,所述加氢催化剂使用的活性组分贵金属选自钯、铂或铑中的一种或多种,优选钯或铂,特别优选钯。所述贵金属-氨复合物选自二氯四氨合钯、四氯二氨合铂、二亚硝基二氨合铂、六氯三氨合铑中的一种或多种,优选二氯四氨合钯和四氯二氨合铂,特别优选二氯四氨合钯。所述加氢催化剂中贵金属含量为载体的0.1~5wt%,优选含量为载体的0.3~3wt%,特别优选含量为载体的0.5~2wt%。22.一般情况下,负载的贵金属催化剂加氢活性较高,对碳碳双键和碳氧双键的选择性较差。本发明的加氢催化剂采用贵金属-氨复合物为催化剂前驱体,相对于其它前驱体盐,具有以下几个作用:①以二氯四氨合钯为例,相对于氯化钯或硝酸钯等,其分子结构中具有氨基结构,在80℃左右会开始缓慢分解出微量氨气并生成二氯二氨合钯。钯与氨基结合后,在氢气还原过程中难以完全被还原成零价钯,而是以一部分离子态钯的形式存在,这就降低了钯的加氢活性,进一步抑制钯对碳氧双键的进一步加氢,从而提高3,3,5-三甲基环己酮的选择性。②反应过程中催化剂缓慢分解释放的微量氨和本身具有一定碱性的二氯二氨合钯会降低催化剂表面的酸性,一方面能加快3,3,5-三甲基环己酮的脱附,进一步降低饱和加氢的几率,另一方面能抑制氢解而导致的副产物3,3,5-三甲基环己烷的生成。23.进一步地,所述加氢催化剂的生产方法,其中的步骤(b)中,使用的载体以贵金属-氨复合物的水溶液浸渍。优选地,该溶液可通过贵金属盐溶液并把氨溶解在该溶液获得,或直接采用市售贵金属-氨复合物溶于水获得。优选地,载体的浸渍进行2~48h,优选8~24h。在浸渍过程中,优选搅拌该载体。替代地,该载体设置成固定的床层,并将浸渍溶液从下向上或从上向下流过床层。24.进一步地,所述加氢催化剂的生产方法,其中的干燥步骤(c)是在20~80℃温度下进行,优选在30~70℃温度下进行,特别优选在45~65℃温度下进行。该干燥步骤可进行5~48h,当该催化剂中的水分完全去除后,该干燥步骤完成。25.进一步地,所述加氢催化剂的生产方法,其中的煅烧步骤(d)是在通风条件下和/或在80~200℃温度下进行,优选在100~190℃温度下进行,特别优选在120~180℃温度下进行。26.本发明人在研究过程中意外地发现了当在较低温度下进行上述催化剂的干燥步骤和煅烧步骤时,会带来出乎意料的效果:在本发明的一个对比实施例和优选的实施例中,当在较高的温度下干燥和煅烧该催化剂时,催化剂的加氢活性过高,3,3,5-三甲基环己酮的选择性显著下降;而当如上文所述的低温干燥和较低温度煅烧制得的催化剂,其对碳碳双键的选择性加氢能力大大增强,3,3,5-三甲基环己酮的选择性显著提高。这些发现是令人惊讶的,因为现有技术中的干燥和煅烧通常是合并在一个步骤中,或煅烧步骤一般都在较高的温度下进行。例如,专利cn105111053b披露了在120℃干燥催化剂然后在500℃煅烧催化剂。27.在较低温度下进行上述催化剂的干燥步骤和煅烧步骤时,催化剂中的二氯四氨合钯分解成氨气和二氯二氨合钯。在后续氢气激活还原催化剂的过程中,催化剂中的二氯二氨合钯难以完全被还原成零价钯,而是以一部分离子态钯的形式存在,从而降低了钯的加氢活性,进一步抑制钯对碳氧双键的进一步加氢,从而提高3,3,5-三甲基环己酮的选择性。当在较高温度下进行干燥和焙烧后,催化剂中的二氯四氨合钯会完全分解生成氧化钯,在后续氢气激活还原后得到了几乎全部的零价钯,催化剂的加氢能力大大提高,势必会在对碳碳双键加氢后进一步饱和加氢,生成3,3,5-三甲基环己醇副产物。因此,通过干燥和煅烧温度控制催化剂中贵金属前驱体的分解程度,控制其分解停留在含氨基的二氯二氨合钯阶段,对于调控钯的加氢活性和抑制饱和加氢副反应的发生是十分有利的。28.进一步地,所述加氢催化剂的生产方法,其中的激活步骤(e)是在氢气氛围中80~150℃温度下进行,优选在90~140℃温度下进行,特别优选在100~120℃温度下进行。过高的激活还原温度容易使催化剂中的二氯四氨合钯或分解后的二氯二氨合钯被完全还原后得到了零价钯,导致催化剂的加氢能力过高,势必会在对碳碳双键加氢后进一步饱和加氢,生成3,3,5-三甲基环己醇副产物,因此优选比反应温度高30~50℃的温度范围内进行还原激活催化剂。29.进一步地,所述加氢催化剂的生产方法,其中的步骤(a)使用的载体含有氧化硅,并且可选含有部分氧化铝。在特定的实施例中,该催化剂由氧化硅构成。在优选的实施例中,该催化剂的载体是由65~100wt%的氧化硅和0~35wt%的氧化铝构成。该催化剂可含有5wt%以下、1wt%以下或0.5wt%以下的其它组分,如杂质。优选地,氧化硅是二氧化硅并且氧化铝是三氧化二铝。该催化剂可通过制备二氧化硅和三氧化二铝的混合氧化物获得,优选用溶胶/凝胶方法获得。这种载体材料是本领域所公知的,并且有市售。另外,该催化剂还可具有特殊的结晶结构,如硅酸铝或沸石。该载体的比表面积至少为100m2/g,优选100~700m2/g,特别优选200~500m2/g。30.在本发明的方法中,该载体在浸渍步骤(b)之前优选用氨中和,通过氨与载体表面的酸性位点结合,降低表面的酸性,加快产物脱附的同时,抑制氢解副反应的发生,这对于提高3,3,5-三甲基环己酮的选择性和收率是十分有利的。31.本发明所述的加氢催化剂用于异佛尔酮在含氢气氛围进行选择性加氢反应制备3,3,5-三甲基环己酮。32.进一步地,所述的一种3,3,5-三甲基环己酮的制备方法,异佛尔酮在0~5bar的含氢气氛围中与加氢催化剂接触,优选0.1~1bar反应压力。33.本发明人在研究过程中发现,氢压过高容易导致以下几个不利影响:①较高的氢气压力会使催化剂的加氢活性处于较高水平,使得异佛尔酮的碳碳双键进行加氢后更易与碳氧双键继续加氢生成饱和的3,3,5-三甲基环己醇副产物,导致主产物3,3,5-三甲基环己酮选择性的下降;②3,3,5-三甲基环己酮的羰基会在具有lewis酸性的催化剂或载体作用下发生脱羰反应生成少量一氧化碳,一氧化碳一方面会与3,3,5-三甲基环己醇副产物脱羟基后生成的3,3,5-三甲基环己烯和氢气进行氢甲酰化反应生成3,3,5-三甲基环己基-1-甲醇,进一步增加了后期分离的难度,另一方面一氧化碳会逐渐毒化催化剂,造成催化剂缓慢失活。而较高的反应压力会造成一氧化碳在催化剂表面难以脱附离去,进一步加速催化剂的毒化失活。因此,采用不超过5bar的氢气压力可以使催化剂的加氢活性处于较低水平,提升3,3,5-三甲基环己酮的选择性和收率,同时保证因主产物脱羰生成的一氧化碳能在低压条件下迅速从催化剂表面脱附离去,避免催化剂长期运行条件下被一氧化碳逐渐毒化失活的发生,延长催化剂的使用寿命,降低催化剂的使用成本。在本发明的优选实施例中,催化剂能在长达2000h的长周期运行过程中保持稳定的催化性能。此外,由于氢气压力更低,与现有技术相比,能进一步降低设备投资以及技术操作的复杂水平。34.进一步地,所述的一种3,3,5-三甲基环己酮的制备方法,加氢反应是在含氢气体氛围下进行。该含氢气体可为纯氢气氛围或含有一定体积氮气的氢气氛围,其中氢气与氮气的比例为99:1~1:99,优选比例为95:5~50:50,特别优选比例为90:10~60:40。35.催化剂在纯氢氛围下一般具有更高的催化活性,氢气流量过高,一方面会导致异佛尔酮原料在催化剂床层停留时间过短,不能充分转化,另一方面会使催化剂吸附和解离氢的能力过强,导致加氢反应速率过快,饱和加氢的副反应速度加快,3,3,5-三甲基环己酮的反应选择性下降,不利于后续的分离提纯。氢气流量过低,催化剂的活性较低,对反应转化率和选择性均有不良影响。因此,在本发明优选的实施例中,通过调节氢气与氮气的比例来控制催化剂的加氢活性,配合催化剂本身的性质和特点,实现对催化剂加氢活性的多种调控机制,最大限度的产生协同效应,提高产物的选择性,避免副反应的发生。36.进一步地,所述的一种3,3,5-三甲基环己酮的制备方法,氢气与异佛尔酮的摩尔比为1.5:1~10:1,优选摩尔比为1.8:1~6:1,特别优选摩尔比为2:1~5:1。与现有技术相比,本发明使用的氢气量明显较少,这对于生产成本的控制和安全生产是明显有利的。37.进一步地,所述的一种3,3,5-三甲基环己酮的制备方法,加氢的反应温度为50~150℃,优选60~100℃;质量空速为0.05~5h-1,优选0.2~2h-1。反应温度过高,容易导致催化剂加氢活性提高,碳氧双键加氢副反应速率提高,3,3,5-三甲基环己酮的反应选择性下降;反应温度过低,催化加氢的活性太低,原料异佛尔酮难以完全转化。38.进一步地,所述的一种3,3,5-三甲基环己酮的制备方法,加氢反应以间歇或连续方式进行,优选连续操作;采用的加氢反应器为环流反应器、固定床反应器、反应釜或流化床反应器中,优选环流反应器或固定床反应器。39.进一步地,所述的一种3,3,5-三甲基环己酮的制备方法,加氢反应以在存在或不存在外加溶剂的情况下进行,优选不加入外部溶剂。当加入外加溶剂存在下进行时,则优选在所述氢化反应条件下为惰性的溶剂。40.进一步地,所述的一种3,3,5-三甲基环己酮的制备方法,加氢反应的粗产品施以提纯措施,包括精馏法、色谱法或综合措施。用于提纯的精馏装置包括任选配备的精馏塔、泡罩塔、板式塔或蒸发器,如薄膜蒸发器、降膜蒸发器、强制循环蒸发器、刮膜蒸发器及其组合。41.相对于现有技术,本发明所述的一种3,3,5-三甲基环己酮的制备方法具有以下有益效果:42.1、本发明所述的用于异佛尔酮选择性加氢制备3,3,5-三甲基环己酮的催化剂,采用贵金属-氨复合物为前驱体,配合在较低温度的干燥和煅烧,控制其贵金属前驱体的分解程度停留在仍含氨基贵金属-氨复合物的阶段,使得催化剂在氢气激活过程中难以完全被还原成零价活性金属,而是以一部分离子态活性金属的形式存在,从而降低了活性金属的加氢活性,进一步抑制了碳氧双键的进一步加氢,提高了3,3,5-三甲基环己酮的选择性。此外,反应过程中催化剂缓慢分解释放的微量氨和本身具有一定碱性的贵金属-氨复合物会降低催化剂表面的酸性,加快3,3,5-三甲基环己酮的脱附、降低饱和加氢几率的同时,有效抑制氢解发生导致副产物3,3,5-三甲基环己烷的生成。本发明所述的加氢催化剂制备条件温和,克服了传统催化剂的制备工艺复杂、条件苛刻和制备过程中产生污染等问题。在无需添加其他助剂的情况下即可高效催化异佛尔酮转化为3,3,5-三甲基环己酮。活性贵金属的添加量很少,可实现长周期连续化稳定运转,催化寿命超过2000h,3,3,5-三甲基环己酮的选择性稳定在99.1~99.8%,异佛尔酮转化率稳定在99.4~99.9%。催化剂制造成本和使用成本较低,也降低了3,3,5-三甲基环己酮的生产成本。43.2、本发明所述的制备3,3,5-三甲基环己酮的方法,采用不超过5bar的氢气压力。低压下可以使催化剂的加氢活性处于较低水平,提升3,3,5-三甲基环己酮的选择性和收率,同时保证因主产物脱羰生成的一氧化碳能在低压条件下迅速从催化剂表面脱附离去,避免催化剂长期运行条件下被一氧化碳逐渐毒化而失活,延长催化剂的使用寿命,降低催化剂的使用成本。同时,通过调节含氢气氛围中氢气与氮气的比例控制催化剂的加氢活性,配合催化剂本身的性质和特点,实现了多种手段和机制共同对催化剂加氢活性进行调控,最大限度的产生了协同效应,提高产物的选择性,避免副反应的发生。44.3、本发明所述的制备3,3,5-三甲基环己酮的方法,有效地抑制了3,3,5-三甲基环己醇、3,3,5-三甲基环己烷、3,3,5-三甲基环己基-1-甲醇等多种副产物的生成,避免了3,3,5-三甲基环己酮与上述副产物以及添加助剂后难以分离纯化的问题,大大降低了分离的操作难度和分离能耗,实现高选择性、高收率连续化制备3,3,5-三甲基环己酮。45.4、本发明所述的制备3,3,5-三甲基环己酮的方法,反应过程无需添加溶剂和其它助剂,反应所需能耗低,几乎无三废排放,适用于工业化生产。附图说明46.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:47.图1为催化剂b用于异佛尔酮加氢制备3,3,5-三甲基环己酮的结果(横坐标为取样点,共连续评价2000h);48.图2为本发明一种3,3,5-三甲基环己酮的制备方法的制备流程图。具体实施方式49.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。50.下面将参考附图并结合实施例来详细说明本发明。51.在以下实施例中,采用气相色谱进行反应体系中各组分的分析,通过校正归一法进行定量,均可参照现有技术进行,在此基础上计算反应物的转化率、产物的选择性和收率。气相色谱分析条件如下:52.色谱柱:安捷伦db-wax(规格为30m×0.32mm×0.25mm);进样口温度:300℃;分流比:30:1;柱流量:1.5ml/min;柱温:100℃0.5min;升温程序:15℃/min升高到300℃,保持8min;检测器温度:300℃,氢气流量:35ml/min,空气流量:350ml/min。53.制备加氢催化剂54.实施例1:制备催化剂a(0.5%pd/sio2-al2o3,al2o3:13wt%)55.取100g sio2-al2o3载体(al2o3含量为13wt%)置于充入氮气流的石英管中。将干燥的氨气以2ml/min流速通过载体样品并持续1h。将1.15g二氯四氨合钯pd(nh3)4cl2(pd含量为0.5g)溶于100ml脱盐水中使其完全溶解。将预处理好的载体加入上述钯-氨复合物水溶液中,浸渍吸附5h,然后用脱盐水洗涤3次。催化剂在60℃下用空气干燥,直到大部分水从催化剂中除去。干燥后,将催化剂在约130℃下用空气煅烧约10h。将所得的催化剂在氢气氛围下120℃还原4小时,制得催化剂a。56.实施例2:制备催化剂b(0.8%pd/sio2-al2o3,al2o3:15wt%)57.取100g sio2-al2o3载体(al2o3含量为15wt%)置于充入氮气流的石英管中。将干燥的氨气以2ml/min流速通过载体样品并持续1h。将1.33g氯化钯pdcl2(pd含量为0.8g)加入到100ml 0.32mol/l的氨水溶液中,并于80℃搅拌0.5h,冷却后即获得二氯四氨合钯pd(nh3)4cl2溶液(pd含量为0.8g)。将预处理好的载体加入上述钯-氨复合物水溶液中,浸渍吸附8h,然后用脱盐水洗涤3次。催化剂在50℃下用空气干燥,直到大部分水从催化剂中除去。干燥后,将催化剂在约120℃下用空气煅烧约18h。将所得的催化剂在氢气氛围下100℃还原6小时,制得催化剂b。58.实施例3:制备催化剂c(0.2%pd/sio2-al2o3,al2o3:35wt%)59.取100g sio2-al2o3载体(al2o3含量为35wt%)置于充入氮气流的石英管中。将干燥的氨气以2ml/min流速通过载体样品并持续1h。将0.46g二氯四氨合钯pd(nh3)4cl2(pd含量为0.2g)溶于100ml脱盐水中使其完全溶解。将上述钯-氨复合物水溶液泵送至预处理好的载体床层上方并循环维持12h,最后用脱盐水洗涤3次。所述催化剂在75℃下用空气干燥,直到大部分水从催化剂中除去。干燥后,将催化剂在约180℃下用空气煅烧约6h。将所得的催化剂在氢气氛围下115℃还原6小时,制得催化剂c。60.实施例4:制备催化剂d(1%pt/sio2-al2o3,al2o3:35wt%)61.取100g sio2-al2o3载体(al2o3含量为35wt%)置于充入氮气流的石英管中。将干燥的氨气以5ml/min流速通过载体样品并持续0.5h。将1.89g四氯二氨合铂pt(nh3)2cl4(pt含量为1g)溶于100ml脱盐水中使其完全溶解。将预处理好的载体加入上述铂-氨复合物水溶液中,浸渍吸附10h,然后用脱盐水洗涤3次。催化剂在40℃下用空气干燥,直到大部分水从催化剂中除去。干燥后,将催化剂在约165℃下用空气煅烧约12h。将所得的催化剂在氢气氛围下140℃还原3小时,制得催化剂d。62.实施例5:制备催化剂e(3%pt/sio2-al2o3,al2o3:20wt%)63.取100g sio2-al2o3载体(al2o3含量为20wt%)置于充入氮气流的石英管中。将干燥的氨气以5ml/min流速通过载体样品并持续0.5h。将4.94g二亚硝基二氨合铂pt(nh3)2(no2)2(pt含量为3g)溶于100ml脱盐水中使其完全溶解。将预处理好的载体加入上述铂-氨复合物水溶液中,浸渍吸附24h,然后用脱盐水洗涤3次。催化剂在55℃下用空气干燥,直到大部分水从催化剂中除去。干燥后,将催化剂在约195℃下用空气煅烧约8h。将所得的催化剂在氢气氛围下130℃还原5小时,制得催化剂e。64.实施例6:制备催化剂f(1.2%rh/sio2-al2o3,al2o3:20wt%)65.取100g sio2-al2o3载体(al2o3含量为20wt%)置于充入氮气流的石英管中。将干燥的氨气以5ml/min流速通过载体样品并持续0.5h。将4.31g六氯三氨合铑rh(nh3)3cl6(rh含量为1.2g)溶于100ml脱盐水中使其完全溶解。将预处理好的载体加入上述铑-氨复合物水溶液中,浸渍吸附12h,然后用脱盐水洗涤3次。催化剂在65℃下用空气干燥,直到大部分水从催化剂中除去。干燥后,将催化剂在约170℃下用空气煅烧约12h。将所得的催化剂在氢气氛围下110℃还原8小时,制得催化剂f。66.实施例7:制备催化剂g(2%pd/zsm-5,al2o3:30wt%)67.取100g zsm-5载体(al2o3含量为30wt%)置于充入氮气流的石英管中。将干燥的氨气以2ml/min流速通过载体样品并持续1h。将4.62g二氯四氨合钯pd(nh3)4cl2(pd含量为2g)溶于100ml脱盐水中使其完全溶解。将预处理好的载体加入上述钯-氨复合物水溶液中,浸渍吸附24h,然后用脱盐水洗涤3次。催化剂在80℃下用空气干燥,直到大部分水从催化剂中除去。干燥后,将催化剂在约150℃下用空气煅烧约24h。将所得的催化剂在氢气氛围下90℃还原10小时,制得催化剂g。68.实施例8:加氢催化剂用于催化异佛尔酮选择性加氢制备3,3,5-三甲基环己酮。69.将催化剂a~g分别填充到配备加热保温装置的固定床反应器内,反应器管径20mm,管长1000mm,催化剂填充高度200mm。反应前,用氮气吹扫三次反应器。反应开始后,氢气和氮气分别由气体流量计控制从反应器的顶部引入,同时将原料异佛尔酮由柱塞泵泵入预热器,预热温度50~60℃,然后物料与氢氮混合气混合后并流由反应器的顶部引入固定床反应器。控制氢气流量使得原料异佛尔酮与氢气的摩尔比为1.5:1~10:1,同时氢气与氮气的体积流量比为95:5~50:50。反应温度控制在50-150℃,体系压力控制在0.1~5bar,停留时间以质量空速控制,即控制在0.05-5克原料/克催化活性金属/小时。设备连续运转48h,从反应器底部采出反应液,经冷却后得到产物粗品。经气相色谱检测并通过校正归一法进行定量后,得到异佛尔酮加氢反应的结果如表1所示。70.表1加氢催化剂用于异佛尔酮ip选择性加氢制备3,3,5-三甲基环己酮[0071][0072]注:酮代表3,3,5-三甲基环己酮;醇代表3,3,5-三甲基环己醇;烷代表3,3,5-三甲基环己烷;脱羰醇代表3,3,5-三甲基环己基甲醇[0073]对比例1:制备催化剂h[0074]催化剂前驱体由二氯四氨合钯pd(nh3)4cl2改为氯化钯pdcl2,其它制备过程与实施例1相同。[0075]取100g sio2-al2o3载体(al2o3含量为13wt%)置于充入氮气流的石英管中。将干燥的氨气以2ml/min流速通过载体样品并持续1h。将0.83g氯化钯pdcl2(pd含量为0.5g)溶于100ml脱盐水中使其完全溶解。将预处理好的载体加入上述氯化钯水溶液中,浸渍吸附5h,然后用脱盐水洗涤3次。催化剂在60℃下用空气干燥,直到大部分水从催化剂中除去。干燥后,将催化剂在约130℃下用空气煅烧约10h。将所得的催化剂在氢气氛围下120℃还原4小时,制得催化剂h。[0076]对比例2:制备催化剂i[0077]提高催化剂的干燥和煅烧温度,其它制备过程与实施例1相同。[0078]取100g sio2-al2o3载体(al2o3含量为13wt%)置于充入氮气流的石英管中。将干燥的氨气以2ml/min流速通过载体样品并持续1h。将0.83g氯化钯pdcl2(pd含量为0.5g)溶于100ml脱盐水中使其完全溶解。将预处理好的载体加入上述氯化钯水溶液中,浸渍吸附5h,然后用脱盐水洗涤3次。催化剂在150℃下用空气干燥,直到大部分水从催化剂中除去。干燥后,将催化剂在约500℃下用空气煅烧约10h。将所得的催化剂在氢气氛围下120℃还原4小时,制得催化剂i。[0079]对比例3:制备催化剂j(现有技术)[0080]取100g sio2-al2o3载体(al2o3含量为13wt%)置于充入氮气流的石英管中。将0.83g氯化钯pdcl2(pd含量为0.5g)溶于100ml脱盐水中使其完全溶解。将预处理好的载体加入上述氯化钯水溶液中,浸渍吸附5h,然后用脱盐水洗涤3次。催化剂在150℃下用空气干燥,直到大部分水从催化剂中除去。干燥后,将催化剂在约500℃下用空气煅烧约10h。将所得的催化剂在氢气氛围下120℃还原4小时,制得催化剂j。[0081]对比例4:加氢催化剂h、i和j用于催化异佛尔酮选择性加氢制备3,3,5-三甲基环己酮。[0082]将催化剂a、h、i和j分别填充到配备加热保温装置的固定床反应器内,反应器管径20mm,管长1000mm,催化剂填充高度200mm。反应前,用氮气吹扫三次反应器。反应开始后,氢气和氮气分别由气体流量计控制从反应器的顶部引入,同时将原料异佛尔酮由柱塞泵泵入预热器,预热温度50~60℃,然后物料与氢氮混合气混合后并流由反应器的顶部引入固定床反应器。控制氢气流量使得原料异佛尔酮与氢气的摩尔比为2.5:1,同时氢气与氮气的体积流量比为80:20。反应温度控制在80℃,体系压力控制在1bar,停留时间以质量空速控制,即控制在1.25克原料/克催化活性金属/小时。设备连续运转48h,从反应器底部采出反应液,经冷却后得到产物粗品。经气相色谱检测并通过校正归一法进行定量后,得到异佛尔酮加氢反应的结果如表2所示。[0083]表2对比例1~3加氢催化剂用于3,3,5-三甲基环己酮制备[0084][0085][0086]注:酮代表3,3,5-三甲基环己酮;醇代表3,3,5-三甲基环己醇;烷代表3,3,5-三甲基环己烷;脱羰醇代表3,3,5-三甲基环己基甲醇[0087]由表2可以看出,采用贵金属-氨复合物为前驱体,配合在较低温度的干燥和煅烧获得的催化剂a,相较于其它催化剂如h、i和j,其3,3,5-三甲基环己酮的选择性明显较高,其它副产物如醇、烷和脱羰醇被抑制在很低的水平。说明采用贵金属-氨复合物为前驱体,配合在较低温度的干燥和煅烧,可以通过控制其贵金属前驱体的分解程度停留在仍含氨基贵金属-氨复合物的阶段,使得催化剂在氢气激活过程中难以完全被还原成零价活性金属,而是以一部分离子态活性金属的形式存在,从而降低了活性金属的加氢活性,进一步抑制了碳氧双键的进一步加氢,从而提高3,3,5-三甲基环己酮的选择性。此外,反应过程中催化剂缓慢分解释放的微量氨和本身具有一定碱性的贵金属-氨复合物会降低催化剂表面的酸性,加快3,3,5-三甲基环己酮的脱附、降低饱和加氢几率的同时,有效抑制氢解发生导致副产物3,3,5-三甲基环己烷的生成。[0088]对比例5:验证低压条件提升异佛尔酮碳碳双键的优势选择性加氢[0089]以催化剂b催化异佛尔酮选择性加氢制备3,3,5-三甲基环己酮,除反应体系压力调整外,其它条件和操作均相同。[0090]将催化剂b填充到配备加热保温装置的固定床反应器内,反应器管径20mm,管长1000mm,催化剂填充高度200mm。反应前,用氮气吹扫三次反应器。反应开始后,氢气和氮气分别由气体流量计控制从反应器的顶部引入,同时将原料异佛尔酮由柱塞泵泵入预热器,预热温度50~60℃,然后物料与氢氮混合气混合后并流由反应器的顶部引入固定床反应器。控制氢气流量使得原料异佛尔酮与氢气的摩尔比为2.1:1,同时氢气与氮气的体积流量比为90:10。反应温度控制在90℃,调整不同的反应体系压力,停留时间以质量空速控制,即控制在1.08克原料/克催化活性金属/小时。设备连续运转48h,从反应器底部采出反应液,经冷却后得到产物粗品。经气相色谱检测并通过校正归一法进行定量后,得到异佛尔酮加氢反应的结果如表3所示。[0091]表3不同加氢压力下催化剂b用于3,3,5-三甲基环己酮制备[0092][0093]注:酮代表3,3,5-三甲基环己酮;醇代表3,3,5-三甲基环己醇;烷代表3,3,5-三甲基环己烷;脱羰醇代表3,3,5-三甲基环己基甲醇[0094]由表3可知,较高的氢气压力会使催化剂的加氢活性处于较高水平,使得异佛尔酮的碳碳双键进行加氢后更易与碳氧双键继续加氢生成饱和的3,3,5-三甲基环己醇副产物,导致主产物3,3,5-三甲基环己酮选择性的下降;同时,3,3,5-三甲基环己酮的羰基会在具有lewis酸性的催化剂或载体作用下发生出现脱羰反应生成少量一氧化碳,一氧化碳一方面会与3,3,5-三甲基环己醇副产物脱羟基后生成的3,3,5-三甲基环己烯和氢气进行氢甲酰化反应生成3,3,5-三甲基环己基-1-甲醇,进一步增加了后期分离的难度,另一方面一氧化碳逐渐毒化催化剂,造成催化剂缓慢失活。此外,较高的反应压力会造成一氧化碳在催化剂表面难以脱附离去,进一步加速催化剂的毒化失活。因此,采用不超过5bar的氢气压力可以使催化剂的加氢活性处于较低水平,提升3,3,5-三甲基环己酮的选择性和收率,同时保证因主产物脱羰生产的一氧化碳能在低压条件下迅速从催化剂表面脱附离去,避免催化剂长期运行条件下被一氧化碳逐渐毒化失活的发生,延长催化剂的使用寿命,降低催化剂的使用成本。[0095]对比例6:验证氢/氮比例提升异佛尔酮碳碳双键的优势选择性加氢[0096]以催化剂b催化异佛尔酮选择性加氢制备3,3,5-三甲基环己酮,除使用纯氢气进行加氢反应外,其它条件和操作均相同。[0097]将催化剂b填充到配备加热保温装置的固定床反应器内,反应器管径20mm,管长1000mm,催化剂填充高度200mm。反应前,用氮气吹扫三次反应器。反应开始后,氢气由气体流量计控制从反应器的顶部引入,同时将原料异佛尔酮由柱塞泵泵入预热器,预热温度50~60℃,然后物料与氢气混合后并流由反应器的顶部引入固定床反应器。控制氢气流量使得原料异佛尔酮与氢气的摩尔比为2.1:1。反应温度控制在90℃,反应体系压力为0.5bar,停留时间以质量空速控制,即控制在1.08克原料/克催化活性金属/小时。设备连续运转48h,从反应器底部采出反应液,经冷却后得到产物粗品。经气相色谱检测并通过校正归一法进行定量后,得到异佛尔酮加氢反应的结果如表4所示。[0098]表4不同氢氮比条件下催化剂b用于3,3,5-三甲基环己酮制备[0099][0100]注:酮代表3,3,5-三甲基环己酮;醇代表3,3,5-三甲基环己醇;烷代表3,3,5-三甲基环己烷;脱羰醇代表3,3,5-三甲基环己基甲醇[0101]由表4可知,催化剂在纯氢氛围下具有更高的催化加氢活性,催化剂吸附氢和解离氢的能力过强,导致加氢反应速率过快,饱和加氢的副反应速度加快,3,3,5-三甲基环己酮的反应选择性下降。因此,通过调节氮气与氢气的比例来控制催化剂的加氢活性,配合催化剂本身的性质实现对催化剂加氢活性的多种调控机制,最大限度的产生协同效应,提高产物的选择性,避免副反应的发生。[0102]实施例9:加氢催化剂b长周期运转催化异佛尔酮选择性加氢制备3,3,5-三甲基环己酮[0103]将催化剂b填充到配备加热保温装置的固定床反应器内,反应器管径20mm,管长1000mm,催化剂填充高度200mm。反应前,用氮气吹扫三次反应器。反应开始后,氢气和氮气分别由气体流量计控制从反应器的顶部引入,同时将原料异佛尔酮由柱塞泵泵入预热器,预热温度50~60℃,然后物料与氢氮混合气混合后并流由反应器的顶部引入固定床反应器。控制氢气流量使得原料异佛尔酮与氢气的摩尔比为2.1:1,同时氢气与氮气的体积流量比为90:10。反应温度控制在90℃,反应体系压力为0.5bar,停留时间以质量空速控制,即控制在1.08克原料/克催化活性金属/小时。设备连续运转每隔24h,从反应器底部采出反应液,经冷却后得到产物粗品。经气相色谱检测并通过校正归一法进行定量后,得到异佛尔酮加氢反应的结果如图1所示。[0104]碳碳选择性加氢产物3,3,5-三甲基环己酮与饱和加氢副产物3,3,5-三甲基环己醇沸点接近,且二者存在共沸现象,难以通过常规的精馏操作对主副产物进行有效分离;如果催化剂加氢的活性过高,会发生氢解导致副产物3,3,5-三甲基环己烷的生成,增加了分离提纯的难度。3,3,5-三甲基环己酮的羰基会在具有lewis酸性的催化剂或载体作用下发生脱羰反应生成少量一氧化碳,一氧化碳一方面会与3,3,5-三甲基环己醇副产物脱羟基后生成的3,3,5-三甲基环己烯和氢气进行氢甲酰化反应生成3,3,5-三甲基环己基-1-甲醇,其沸点与三甲基环己醇或三甲基环己酮相差不超过20℃,进一步增加了后期分离的难度,另一方面一氧化碳会逐渐毒化催化剂,造成催化剂缓慢失活。而较高的反应压力会造成一氧化碳在催化剂表面难以脱附离去,进一步加速催化剂的毒化失活。[0105]本发明采用不超过5bar的氢气压力可以使催化剂的加氢活性处于较低水平,提升3,3,5-三甲基环己酮的选择性和收率,同时保证因主产物脱羰生成的一氧化碳能在低压条件下迅速从催化剂表面脱附离去,避免催化剂长期运行条件下被一氧化碳逐渐毒化失活的发生,延长催化剂的使用寿命,降低催化剂的使用成本。在本发明的优选实施例中,催化剂能在长达2000h的长周期运行过程中保持稳定的催化性能。[0106]本发明抑制3,3,5-三甲基环己醇、3,3,5-三甲基环己烷、3,3,5-三甲基环己基-1-甲醇等多种副产物的生成,避免了3,3,5-三甲基环己酮与上述副产物以及添加助剂后难以分离纯化的问题,大大降低了分离的操作难度和分离能耗,保证3,3,5-三甲基环己酮的产品纯度(赢创的该产品纯度要求在98.5%以上,3,3,5-三甲基环己醇等杂质含量为低于1.5%)。[0107]以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。 |

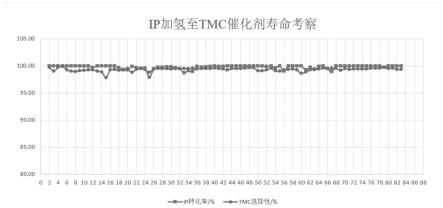

【本文地址】