| 铝阳极氧化颜色:阳极氧化原理、类型、颜色 | 您所在的位置:网站首页 › 各种白色的色卡 › 铝阳极氧化颜色:阳极氧化原理、类型、颜色 |

铝阳极氧化颜色:阳极氧化原理、类型、颜色

|

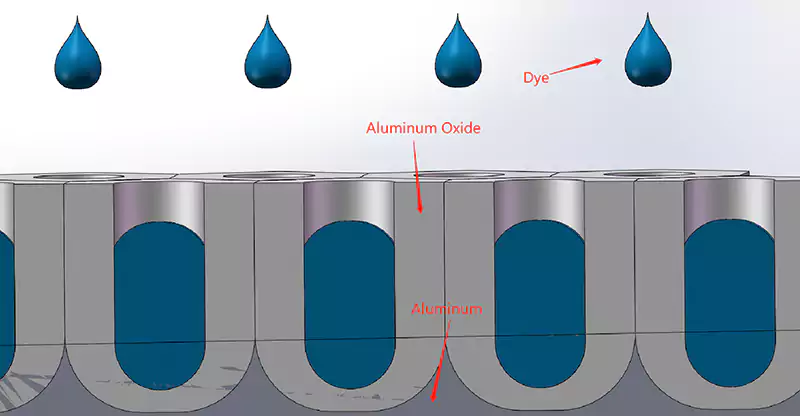

阳极氧化是利用电化学反应在阳极金属上形成氧化膜的过程。 阳极氧化工艺提高了铝产品的耐用性、耐腐蚀性和美观性。 本文将重点关注铝合金的阳极氧化,讨论阳极氧化的各种类型、如何获得不同的颜色以及阳极氧化如何影响 CNC 零件的精度。 铝阳极氧化工艺原理铝阳极氧化原则上是电解池反应。 电解池反应的三个主要组成部分是外部电源、电解质溶液以及阴极和阳极电极。 电解槽的反应过程是电流通过电解质溶液,在阴极和阳极引起还原和氧化反应的过程。 铝合金氧化的阳极是要保护的铝合金。 工业上阴极多采用316不锈钢,但也可用石墨或铅制成。 根据阳极氧化的种类和要求,可以采用硫酸、铬酸、草酸、磷酸和一些有机酸作为电解液。 阳极和阴极的化学反应式如下: 阳极:2Al + 3H2O = Al2O3 + 6H+ + 6e- 阴极:6H+ + 6e- = 3H2 总体:2Al + 3H2O = Al2O3 + 3H2生产的氧化铝薄膜 阳极氧化 是一种致密的多孔结构。 染色是将染料(金属盐、有机染料等)渗透到多孔氧化层中,使铝表面呈现所需的颜色和光泽。 氧化铝膜的硬度远高于铝基板的硬度。 氧化铝膜将金属基材与介质(空气、海水等)隔离,防止金属体氧化和腐蚀。 它还提高了金属的耐摩擦性和耐用性。  阳极氧化工艺的类型

阳极氧化工艺的类型

铝合金氧化的分类方法有多种。 目前最常用的是将其分为三类:I型、II型、III型。 该分类主要基于 Mil-A-8625 规范(军用规范,铝合金和铝合金阳极涂层)。 I 型 – 铬酸阳极氧化工艺

I型阳极氧化(或称铬酸阳极氧化)形成的转化氧化膜是三种阳极氧化中最薄的,厚度约为。 0002“-。 0001”(0.5~2.5um)。 尽管转化氧化膜很薄,但仍能为铝基材提供足够的耐腐蚀性和耐久性。 该氧化膜具有良好的弹性。 由于航空航天、军工产品使用环境温差较大,产品尺寸会发生变化,厚氧化膜出现裂纹的机会较大。 与其他两种氧化膜相比,铬酸氧化膜更适合此类产品。 I 型 - 颜色由于铬酸盐氧化膜很薄,染色时吸收的颜料量很少,所以能染的颜色很有限。 基本上只有灰色和黑色两种选择。 I 型铝阳极氧化与铝钝化铝合金钝化也采用铬酸产生转化膜,但钝化不需要通电,产生的转化膜可以导电。 I型氧化膜是通过电化学产生的,生成的氧化膜是不利的。 这两种工艺产生的氧化膜有时可以用作油漆和粘合剂应用的底漆。 I 型阳极氧化应用也正是因为铬酸阳极氧化膜很薄,对工件的尺寸影响很小,所以适合精密零件的表面处理。 由于六价铬对环境有害,I型铝阳极氧化在工业上的应用越来越少。 目前主要应用于航空航天、精密零件或有焊接性能要求的特殊领域。 IC 型 – 硼硫酸阳极氧化工艺以铬酸为电解液的I型氧化产生的废液中含有六价铬,对环境有害,对人体有毒。 硼硫酸阳极氧化是 I 型阳极氧化的替代工艺。 该工艺产生的转化氧化膜的性质与铬酸阳极氧化非常相似。 厚度薄,耐腐蚀性强,有弹性,多用于航天/飞机零件或恶劣环境下的精密零件。 该工艺包含在 MIL-A-8625 的 IC 型阳极氧化规范中。 II 型 – 硫酸阳极氧化工艺II 型阳极氧化是最流行和最常见的阳极氧化工艺类型。 II型阳极氧化使用硫酸作为电解质溶液,可以更有效地产生多孔结构。 因此,更容易吸收各种有机和无机染料。 由于II型阳极氧化可以产生多种不同的颜色,因此它不仅用于保护铝合金免受环境腐蚀和氧化,而且还用于装饰。 II型阳极氧化工艺产生的氧化膜比I型厚,约100-1000”(2.5um~25um)。 II型产生的氧化膜比I型产生的氧化膜更硬,而且也不利于氧化。 II 型铝阳极氧化应用

II型阳极氧化工艺适用于更多类型的铝合金。 它也更便宜,因为它不需要 I 型阳极氧化所需的环境后处理。 虽然氧化膜较厚,但通过精确控制酸洗氧化时间、电压等参数,仍可将阳极氧化过程引起的工件尺寸变化控制在最小水平,因此也适用于精密零件的表面处理。 良好的耐腐蚀性、耐用性、广泛的颜色选择和低成本使得这种氧化工艺适用于非常广泛的产品。 II型阳极氧化工艺几乎应用于所有行业。 III 型 – 硬涂层阳极氧化工艺

硬涂层阳极氧化与II型阳极氧化一样,也是在硫酸基电解液中进行,但为了获得更厚、更致密的氧化层,该过程中使用的电压和电流密度较高,并且电解液的浓度和温度也较高。电解质较低。 反应时间要长得多。 III型阳极氧化产生的氧化膜厚度可达数千微英寸(数十微米),表面坚硬,孔隙率低。 III 型阳极氧化应用硬涂层阳极氧化主要用于需要极高耐磨性的铝零件,或需要更厚、更硬、更耐用涂层的腐蚀环境。 我们做了一些5G通讯行业的铝合金零件,因为行业要求30年的耐候性(30天盐雾测试),我们最终采用III型阳极氧化作为表面处理。 硬涂层阳极氧化也用于需要增强电气绝缘的地方。 由于硬质阳极氧化的氧化层厚度较高,偶尔用于零件磨损或加工不正确后的零件修复。 但对于精密零件来说,这种阳极氧化工艺通常不是一个好的选择。 类型 III – 颜色

III型阳极氧化铝合金很难获得完全透明的涂层。 根据合金类型的不同,即使没有染色过程,氧化物涂层也具有不同的色调。 2000系列,绿灰色; 3000,浅灰色,5000,深灰色; 6000,深灰色; 7000系列,黄绿色。 硬涂层阳极氧化的唯一建议颜色是黑色。 也可以生产深色,如深酒红色和深蓝色,但铝合金类型和颜料必须仔细检查和取样。 铝阳极氧化工艺的工业工作流程

II型铝阳极氧化工艺的典型工作流程如下。 上架——酸洗——蚀刻——化学抛光——阳极氧化——着色——封孔——烘干 货架:将零件悬挂在货架上。 机架将向零件输送电流,并将浸入酸、碱和金属盐溶液中。 它们由钛合金制成。 酸洗:将零件浸入酸或碱溶液中,除去油、油脂和其他杂质,使其不影响阳极氧化效果。 蚀刻:将零件浸入酸性溶液中,去除表面极薄的一层,避免表面原有的氧化层影响后续的阳极氧化效果,同时形成均匀的哑光表面。 此工序的时间会影响零件的尺寸,精密铝零件的蚀刻时间需要严格控制。 化学抛光:该工艺主要用于表面光亮要求的零件。 一般化学抛光采用三种酸酐的混合溶液。 对于需要哑光表面的零件可以省略此过程。 阳极氧化:将工件浸入硫酸溶液中,通过通电在其表面形成孔隙结构的氧化铝薄膜。 着色:II型氧化一般采用浸涂着色。 将阳极氧化铝部件浸入含有染料的浴中。 染料吸附在阳极氧化膜的孔隙开口的表面上。 产生的颜色取决于染料的类型和化学性质。 浸涂着色是一种廉价的方法,允许制造商在铝部件上涂上各种颜色。 这就是为什么 II 型阳极氧化工艺是最流行的铝阳极氧化工艺。 封闭:铝件经过阳极氧化和染色后,浸入离子水或蒸馏水中,封闭多孔结构氧化层。 常用的密封方法有三种,热水密封。 将镍、镁或钴等金属盐添加到中温水中进行密封。 密封室温水加氟化镍等金属盐。 封接后的氧化层更坚固、更光滑、更耐用。 铝着色和耐光性有 4 种为阳极氧化铝零件着色的方法。 浸涂着色、电解着色、整体着色、干涉着色。 “耐光性 是染料或颜料等着色剂的一种特性,描述了其在光照下的抗褪色性。”- 维基百科。 简单来说,耐光颜色或抗紫外线颜色是一种不易褪色的颜色。 浸染着色:对阳极氧化铝零件进行着色的最常见方法。 将阳极氧化铝部件浸入含有有机颜料的浴中进行着色。 有多种颜色可供选择。 但不是很耐光。 即使是通过浸渍着色生产的黑色阳极氧化铝也会随着时间的推移褪色为棕色。  电解着色:

电解着色:

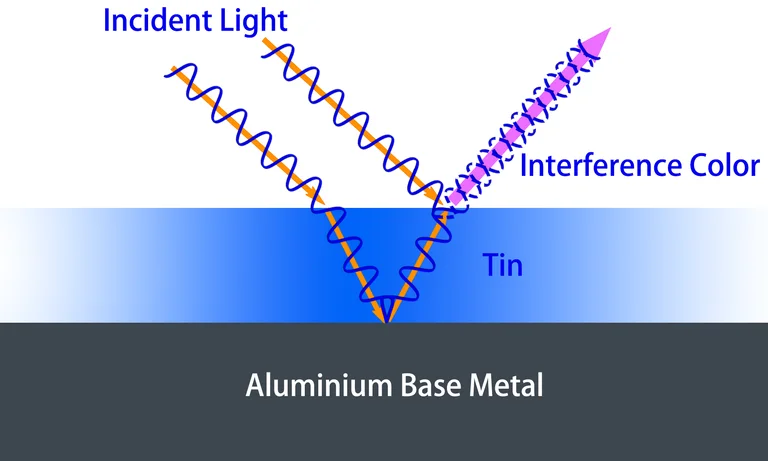

阳极氧化后,将金属浸入含有无机金属盐的浴中。 施加电流将金属盐嵌入孔的底部。 这不是典型的 II 型阳极氧化工艺,因为着色需要电流。 颜色选择受到适合该工艺的金属盐的限制,例如香槟色、青铜色、黑色、铜色和勃艮第色。 无机“染料”使颜色耐光,适合户外产品。 积分着色1960 世纪 XNUMX 年代初,美铝公司获得了 Duranodic 整体彩色阳极氧化工艺商标的许可。 随着时间的推移,阳极氧化染色的方法越来越多,Duranodic工艺被称为“整体着色”。 它只是意味着阳极氧化和着色集成到一个过程中。 该过程中使用的电解质是硫酸、有机酸和金属盐的混合物。 由于此处使用的“染料”是无机的,因此产生的颜色耐光,但仅限于香槟色、青铜色、黑色和灰色。 它可能是最昂贵的铝阳极氧化着色方法,因为需要更多的能源消耗。 该涂层比电解着色更硬,但这也意味着出现开裂的可能性更大。 该工艺仍在被一些建筑铝材制造商使用,但越来越多的制造商使用其他替代方法。 干涉着色干涉着色是利用光学干涉原理获得不同颜色的方法。 光具有波的特性。 当两束光相遇时,它们会相互重叠,有的峰谷被加强,有的则相互抵消。 这种现象就是光学干涉。 在漂浮在水面上的薄薄的油膜上,我们可以看到彩虹色,这是水油界面反射的光与油膜表面反射的光干涉的结果。 因为油膜的厚度没有控制,所以两个反射光的干涉也没有控制,所以我们看到了随机的彩虹色。 在铝的阳极氧化着色过程中,可以通过在多孔结构的底部沉积厚度可控的金属层(通常是锡)来产生所需的颜色。 此时,两个反射面为铝基板表面和熔敷金属上表面。 沉积的金属层由薄变厚,干涉形成的颜色由蓝、绿、黄变为红色。 当厚度超过一定值时,光学干涉现象消失,颜色变成青铜色。 干涉色阳极氧化铝部件有一个有趣的特点,从不同角度观察时,颜色会有所不同。 显然,这个过程会产生耐光的颜色。 这种着色工艺需要修改多孔层的结构并加宽间隙底部的宽度以产生干涉效果。 实际应用中,在硫酸氧化槽后增加磷酸阳极氧化工艺。 并且电流必须被精确控制。  · 铝牌号影响阳极氧化铝颜色

· 铝牌号影响阳极氧化铝颜色

不同的铝牌号对阳极氧化质量的影响不同。 2xxx 系列铝合金:由于铜含量高,这种铝合金的阳极氧化层比其他合金更软,耐腐蚀性能较低,而且阳极氧化铝的颜色更容易被橡胶剥落。 3xxx 系列铝合金:由于锰含量高,阳极氧化铝的颜色为银色、灰色或棕色。 4xxx 系列铝最常用于焊接,而不是阳极氧化。 5xxx 系列铝合金:合金 5052 阳极氧化呈黄色,5005 阳极氧化呈灰色或棕色。 颜色变化主要是因为它们的铁和镁含量。 6xxx 系列铝合金:该系列铝合金无论颜色和质感都具有优异的阳极氧化效果。 7xxx 系列铝合金:透明阳极氧化 7xxx 铝呈现棕色或灰色色调。 他们阳极氧化灰色、蓝灰色和棕黑色。 概要:铝阳极氧化是一种重要的工业工艺,可提高铝产品的物理和美观性能。 该工艺不仅提高了铝的耐用性、耐腐蚀性和外观,还增加了其功能性和多功能性。 根据不同的需要可以选择不同的阳极氧化和染色工艺。 不同牌号的铝合金对阳极氧化铝颜色的影响不同。 练习题:Capable Machining 在铝阳极氧化方面拥有多年的实践经验。 下面是我们在实践中遇到的一些问题。 零件上没有孔。 要将零件悬挂在机架上,零件上必须有孔。 在没有孔的情况下,通常会有金属丝缠绕在零件上然后悬挂,这会导致阳极氧化后表面外观不佳。 或者在零件上钻“工艺孔”,这应该与设计师沟通。 颜色稀有,数量少。 一种颜色需要单独的染池,设置染池有一定的一次性投资。 如果小批量的产品要染上稀有的颜色,单位成本就会很高。 因此,小批量通常建议采用透明阳极氧化或黑色阳极氧化。 小零件丢失。 如果铝件太小,在酸洗和清洗时,有时会因水流而使部分铝件留在池底,造成损失。 对于小批量零件,应大量生产以弥补损失。 对于批量生产,应订购定制机架以防止零件丢失。 常见问题 问:压铸铝可以阳极氧化吗?A: 压铸 铝通常含有较高的硅含量,以保证熔化后良好的流动性。 阳极氧化时,铝形成致密的氧化膜,而硅是杂质,会破坏氧化膜的一致性。 一般不建议对压铸铝进行阳极氧化处理。 通过调节电解液中各种成分的浓度,精确控制电流和电压,压铸铝也能达到令人满意的阳极氧化效果。 但此过程需要不断试错、分析,不建议用于小批量产品。 问:阳极氧化层可以去除并重新阳极氧化吗?答:是的,它可以通过磷剥离溶液去除,但该过程会“吃掉”相当多的零件尺寸。 如果需要精度的话,这不是一个好的选择。 |

【本文地址】