| 脂肪乳的基本概念及备制方法 | 您所在的位置:网站首页 › 高压均质机是干嘛用的 › 脂肪乳的基本概念及备制方法 |

脂肪乳的基本概念及备制方法

|

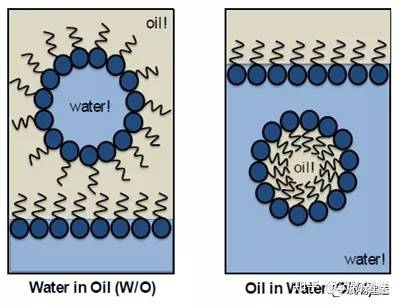

也有人根据乳滴粒径大小可以将其分为普通乳剂、亚微乳、纳米乳。普通乳剂(emulsions)指乳滴粒径在1~100 μm之间,为乳白色不透明的液体;亚微乳(submicronemulsions)指乳滴粒径在0.1~1μm之间,常用于非胃肠道药物递送载体,静脉注射乳剂的粒径一般在0.25~0.4μm范围;纳米乳(nanoemulsions)指乳滴粒径在10~100nm之间,因其粒径小于可见光波长(380~780nm),此时纳米乳为透明的胶体分散体系。 乳剂的主要有油包水(W/O)和水包油(O/W)两种类型体系,油包水(W/O)乳剂是以水相为内相,以油相为连续相,用于包载和递送亲水性药物;水包油(O/W)则相反。可在前两种乳剂的基础上继续改性为油包水包油(O/W/O)和水包油包水(W/O/W)复乳,亦称双连续相乳剂,这种乳剂多用于缓控释药物递送。“石榴”形态的多囊脂质体就是在水包油包水(W/O/W)复乳的基础上发展而来。

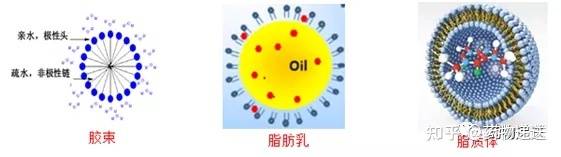

1.3 脂微球 脂肪乳是以植物油为分散相,以磷脂为乳化剂的水包油型(O/W)乳剂,平均粒径约100~500nm,单从其粒径来看,其属于亚微乳。由于脂肪乳包裹的是软基质油,在日本的文献中,通常将脂肪乳称为脂微球(lipidmicrosphere),但完全不同于我们通常所说的长效微球(硬基质核心)。 1.4 脂肪乳与胶束、脂质体的区别

脂肪乳与胶束的区别:胶束是表面活性剂直接将药物增溶,其核芯没有油相,载药量受胶束分子影响(目前有树状胶束可提高载药量);脂肪乳核芯有油,可增加载药量,磷脂作为乳化剂将油相分散。 脂肪乳与脂质体的区别:脂肪乳是磷脂单分子层,脂质体是磷脂双分子层(通常搭配胆固醇);不同体系的脂肪乳可分别用于水溶性药物和脂溶性药物;脂质体也可以在内部包裹水溶性药物,双分子层中间包裹脂溶性药物。 二 、制备技术脂肪乳制备技术的实质就是利用外加能量对油相和水相进行混合乳化,控制粒径的同时确保脂肪乳的稳定性。根据外加能量的来源,可将脂肪乳的制备技术分为高能乳化法和低能乳化法。 1 高能乳化法 高能乳化法是利用极高的机械外力提供的能量去克服内外相液体之间的界面能,从而降低内相乳滴粒径。高剪切是高能乳化法的常用技术,但因其无法实现对脂肪乳粒径的精准控制,多作为高能乳化法的样品前处理方法,故此处不单独将其列为一种制备方法,仅介绍高压均质法、微射流法、超声法和微流控法。 1.1 高压均质法 高压均质法(High Pressure Homogenization)是最常见的纳米技术。在脂肪乳的制备过程中,将已预处理的粗乳经过高压均质机的高压泵导入,经过狭小的压力阀高速导出,在剪切力、碰撞力等多项强力的作用下,对粗乳中的大乳滴进行破碎。高压均质的原理可用湍流和气穴现象来说明,高压泵使通过压力阀的粗乳获得高流速,流体间产生局部湍流漩涡,而产生的压力差使流体间的相互剧烈碰撞,乳滴的粒径逐渐变小,通过均质时间或次数实现对粒度及粒度分布的控制。该方法适用于具有一定流动性的乳剂体系。 1.2 微射流法 微射流法(Microfluidization)是以高压容积泵(正排量泵)导入粗乳减小粒径的一种技术。不同于高压均质法,微射流法可以直接乳化,无需预先乳化处理。微射流是以微孔道将分散相高速泵入连续相中,根据微孔道结构的不同,乳化原理存在差异。常用的微孔道乳化器有T型结构、流动聚焦结构和同向流动结构。流体在T型结构乳化器中时,分散相和连续相相互垂直,通过形成的压力挤压乳滴,减小粒径;流体在流动聚焦型乳化器中时,分散相和连续相合并进入微孔道,当合流一起通过狭窄的孔道时,产生的压力和剪切力作用于乳滴,减小粒径;流体在同向合流型乳化器中时,微孔道由两根同轴孔道组成,分散相在内孔道,连续相在外孔道,两相同向流动,分散相从内孔道挤出到连续相中,形成乳滴。该方法对设备的要求过高,且生产成本也不低。 1.3 超声法 超声法(Ultrasonification)是利用超声波的气穴效应来制备脂肪乳。超声波作用流体时会产生大量气泡,气泡破裂时在流体内或者流体界面产生湍流和剪切力,通过对乳滴的破碎来减小粒径。如果需要更大能量时,则必须在特定的环境下以超声波产生大量气泡并快速破裂,增强气泡四周的温度和压力,实现对乳滴的高效破碎。超声法是所有高能乳化法中所需能量最少的一种方法,并且操作简单,对乳化剂的需求量也有所降低。1.4 微流控法微流控(Microfluidics)技术是一种将两相经微流控芯片处理制备纳米制剂的技术。当两相互不相溶的液体(例如油相和水相)在微通道中流动时,在界面张力和剪切力的作用下,其中一相流体会形成高度均匀的间断流分散于连续相中,形成乳滴。油相和水相按照一定的比例恒速输送到微流控芯片处进行混合乳化,芯片中不同的流道结构,使药液在芯片中达到湍流、层流或者雾化状态,再经高压输送泵的作用,药液通过撞击力和剪切力来减小粒径。 2 低能乳化法 高能乳化法虽然能有效减小乳滴粒径,但是却不适用于不稳定的药物,例如蛋白和核酸药物,而低能乳化法的适用范围却很广。低能乳化法是依靠原辅料自身的内部化学能完成乳化,能耗小,反应条件温和,无需特殊设备便可完成脂肪乳的制备,主要有相转变法、自发乳化法和膜乳化法等。 2.1 相转变法 相转变法(Phase Inversion Temperature,PIT)是通过改变乳滴界面表面活性剂外层曲率来制备乳剂,根据改变曲率的方法可分为相转变组分法和相转变温度法。相转变组分法是指改变各组分的比例使体系发生相转变,相转变温度法是指改变温度去影响表面活性剂的亲水亲油平衡值(Hydrophile-Lipophile BalanceNumber,简称HLB)发生相转变。相转变发的适用范围较窄,应用较少。 2.2 自发乳化法 自乳化法(Spontaneous Emulsification)是指分散相和连续相在混合过程中,自身产生的化学能驱使两相发生自乳化形成乳滴,不需要外加能量。但是因其能量有限且受力不均匀,所成的乳滴稳定较差,需要外加表面活性剂或者外部能量对乳滴维持稳定。此外,因其乳化的特殊环境,自发乳化法仅能在特定的环境中才能发生。 2.3 膜乳化法 膜乳化法是指分散相在施加的外力下通过多孔或者微孔道的膜,在膜的另一侧进入正在流动的连续相中,分散形成乳滴。但因为膜微孔道与流动的连续相之间形成剪切力,乳滴形态发生单向受力牵扯,使得乳滴的形态偏离球体结构。膜乳化技术是制备脂肪乳的高效技术,同时也可以用于其他递送系统的制备。返回搜狐,查看更多 |

【本文地址】