| 风电知识 | 您所在的位置:网站首页 › 风力发电机一般多大 › 风电知识 |

风电知识

|

叶片是风力发电机的重要构件,其设计、制造及运行状态将直接影响整机的性能和发电效率,素有风力发电机“灵魂”之称。海上风电机组日趋大型化,风机叶片不仅要重量轻、强度高,同时还应具有良好的抗疲劳以及突发暴风等极端条件抗冲击性能,对叶片的材料、设计、制造不断提出新的要求。近年来,我国海上风机相关技术全面快速发展,在风机叶片自主创新、设计制造方面实现了质的飞跃。本文对风机叶片的发展历程及国内的现状进行介绍。 风机叶片的发展历程 早期的风电机组功率容量很小,大多采用木质叶片,使用强度较好的整体木方做叶片纵梁来承担叶片在工作时所必须承受的力和弯矩,但木制叶片不易扭曲成型,且强度不高,在潮湿环境下也容易腐蚀;加之随着叶片尺寸的增加,木制叶片越来越无法满足大、中型风力发电机的要求,因此,木制叶片逐渐被其他材料所取代。 近代,风电机组叶片开始采用钢管或型钢做纵梁,钢板做肋梁,内填泡沫塑料,外覆玻璃增强蒙皮的结构形式,钢梁结构承受绝大部分载荷,玻璃钢蒙皮形成气动外形,叶片纵梁的钢管及型钢从叶根至叶尖的截面逐渐变小,从而满足扭曲叶片的要求并减轻叶片重量。 随着铝合金材料在飞机机翼上的成功应用,加之机翼结构具有与风电叶片相似的受力和外形特征,引发了科学家对铝合金在风电叶片应用的浓厚兴趣。用铝合金挤压成型的等弦长叶片易于制造,可连续生产,又可按设计要求的扭曲进行扭曲加工,叶根与轮毂连接的轴及法兰可通过焊接或螺栓连接来实现。当然,铝合金叶片也存在诸多弊端,虽然铝合金叶片重量轻、易于加工,但难以加工成从叶根至叶尖渐缩的叶片,此外,铝合金材料在空气中的氧化和老化,对叶片的保养和后期维护提出了挑战,难以满足风机叶片长时间运行的要求。 上世纪50年代,纤维增强复合材料原材料体系被逐步开发,其潜在性能优势不断被发掘,随着应用技术的积累,长纤维增强聚合物基复合材料以其优异的力学性能、工艺性能和耐环境侵蚀性能,成为当今大型风力发电机叶片材料的首选。 聚合物基复合材料是由高分子聚合物(环氧树脂、不饱和树脂等)通过一定的成型工艺渗入长度不同的玻璃纤维或碳纤维而做成的增强塑料。

图1 玻璃纤维

图2 碳纤维 现阶段大型叶片一般采用真空吸注成型工艺,该工艺利用玻璃纤维和泡沫结构层的真空吸入常压下的液态环氧树脂,然后加热使树脂固化,被树脂浸润的纤维结构随即成为一个整体结构即复合材料叶片。与传统金属材料叶片制造工艺相比,真空吸注工艺生产效率更高、性能亦可根据设计纤维的方向自由调控,材料与结构一体化成型、产品尺度限制小,特别适合制造大型高强度结构件,故而成为现今风电叶片的主导制造工艺。 现代叶片经历了从实心叶片结构向中空的结构转变。目前,叶片大多为箱型或者工字型主承力结构加上轻质的气动外形组成,其中承力结构位于翼型的最大厚度附近,这部分结构承受绝大部分外载荷;其他位置则为薄的壳体结构或者泡沫夹芯结构,这部分主要提供准确、光顺的气动外形,从而在保证叶片结构稳定性的同时降低叶片质量。由于风沙、雨水侵蚀和冰雹的侵蚀,为了保持叶片气动外形和保护叶片承力结构20年以上的使用寿命,叶片表面通常还需要涂覆防护油漆或树脂。 海上风机叶片材料应用现状 叶片是风力发电机中最基础和最关键的部件,其良好的设计,可靠的质量和优越的性能是保证机组正常稳定运行的决定因素。为确保在海上极其恶劣环境中长期不停、安全地运行,对海上风机叶片材料的要求是:(1)密度轻且具有最佳的疲劳强度和力学性能,能经受暴风等极端恶劣条件和随机负载的考验;(2)叶片的弹性、旋转时的惯性及其振动频率特性曲线都正常,传递给整个发电系统的负载稳定性好,在失控(飞车)的情况下,不得在离心力的作用下拉断飞出,也不得在飞车转速以下范围内产生引起整个风力发电机组的强烈共振;(3)粗糙的表面亦会被风“撕裂”,叶片的材料必须保证表面光滑以减小风阻;(4)不得产生强烈的电磁波干扰和光反射。 风机叶片的结构和材质直接影响到风机的性能和动力,同时也影响到风机的造价,而叶片的材质是影响风机性能的重要因素。由于对海上风电叶片的严苛要求,现在大规模使用的玻璃纤维增强复合材料已难以独立胜任,目前使用的是碳纤维复合材料。碳纤维复合材料叶片的刚度为玻璃纤维复合叶片的两至三倍,极限和疲劳性能都优于玻璃纤维复合材料,低缺口敏感性,耐蚀性好,易于成形,并能根据其受力特性而设计强度和刚度,是名副其实的高性能材料。尽管碳纤维复合材料的性能大大优于玻璃纤维复合材料,但因价格昂贵,影响了它在风电叶片上大范围应用。然而,碳纤维复合材料的应用已成为趋势,随着叶片长度的进一步延伸,碳纤维复合材料将成为超长叶片材料的不二选择。 由于风电机组的单机功率增加,其叶片长度也随之增加,叶片长度的增大必然会使叶片的重量增大,叶片重量对风机的运行、疲劳寿命和能量输出都有很大的影响。叶片转动的过程中,在重力作用下,会引起叶片自身和机组的疲劳。为了减少叶片的重量,提高其强度和刚度,可以采取碳纤维加强措施,弹性模量将比FRP高2~3倍,能使其具有高弹性、轻量化等特点;经分析,使用碳纤维/FRP混合增强复合材料的叶片重量比完全FRP要轻20%~30%;使用碳纤维/环氧树脂,可以使叶片重量减少40%左右;与此同时,碳纤维具有减振性能,它可以防止叶片的固有频率和短频产生共振。然而,由于其制作成本较高,且叶片的一次性投资较大,因此在生产规模不大、价格昂贵的条件下,目前主要采用的是碳纤维与FRP混合材料。 国内风机叶片的发展 没有叶片技术的进步,就没有风机技术的创新。风电叶片的技术创新历程,其实也是风电整机技术进步的核心,15年前,中国风电叶片的原材料,除了玻璃纤维外,从模具树脂、表面胶衣,到叶片产品树脂、胶黏剂、芯材和工艺辅材都依赖于进口。再看今天,不仅全面国产化,价格也实现腰斩,在风机整机降本方面功不可没;与此同时,我国从设计到工艺已全面实现自主创新,彻底摆脱了国外技术的限制。 2014年3月,中国复合材料集团有限公司旗下中复连众自主研发的LZ75-6.0风机叶片在连云港成功下线。该型叶片长75米,6兆瓦主机配套,证明了我国风电叶片设计和制造技术达到国际先进水平。在该型号叶片上分别尝试采用了全玻璃纤维和碳纤维两种主梁结构,对两种不同主梁结构的叶片进行性能和成本对比,实践验证玻璃纤维和碳纤维两种材料的优缺点,探索新材料应用对优化叶片结构设计的贡献,使叶片的设计更合理,综合性能更好。这是对叶片结构设计优化的一次有益的尝试,有效地降低了碳纤维叶片的成本,有利于碳纤维叶片的推广应用。

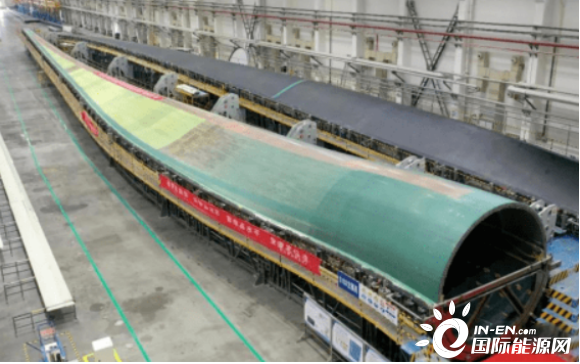

图3 中复连众研发的叶片模型图 2021年,明阳智能宣布其16MW海上风机进入试制,其16MW机型MySE16.0-242叶轮直径242米,叶片长118米,扫风面积可达46000平方米,相当于6个足球场大小。 2022年9月1日,上海电气自主研发的百米以上级海上风电叶片S102在连云港中复连众顺利下线,这也是电气风电正式进入海上风电的首款百米级叶片。需要说明的是,这款叶片上海电气首次采用碳纤维主梁、叶根预制和后缘辅梁预制等全新界面融合技术。

图4 S102海上风电叶片 结语 随着海上风电机组的日趋大型化,风机叶片尺度不断加大,叶片材料向热塑性复合材料、碳纤维复合材料综合应用方向发展,对于高性能复合材料的需求逐年递增,新型复合材料的研发及综合运用将成为海上风机叶片大型化发展的关键技术支撑。 |

【本文地址】