| 一种装配式预埋管线一体化隔墙板及方法与流程 | 您所在的位置:网站首页 › 隔墙板安装方法 › 一种装配式预埋管线一体化隔墙板及方法与流程 |

一种装配式预埋管线一体化隔墙板及方法与流程

1.本发明涉及建筑施工技术领域,特别涉及一种装配式预埋管线一体化隔墙板及方法。 背景技术: 2.在工程建设中,砌体工程或内隔墙施工完成后需进行水电管线的预留预埋,水电管线预留预埋通常采用墙体后开槽方式进行施工,开槽后,将水电管线与结构中预留管线进行连接,完成水电管线连接后,需对开槽部位进行二次修补,二次修补通常采用砂浆进行找补,但是,后修补部位因基层材质不同或二次修补时填充质量易出现不密实、空鼓等因素,造成后期开槽部位墙面开裂隐患大,目前通常在开槽部位二次修补完成后,在面层挂一层网格布加强层来防止墙面开裂问题,而挂设网格布加强层受粘接质量、网格布强度等因素限制,往往未能有效防止墙面在管线后开槽部位开裂,另外,在现场施工中,砌筑工程或内隔墙施工与水电管线间施工交叉密切,当因组织问题或劳动力安排等因素造成工序穿插不力时,已造成人员窝工甚至工序倒置,会对现场施工进度及质量存在一定影响。 技术实现要素: 3.为了解决现有技术存在的管线后开槽所导致的墙面开裂质量隐患、材料浪费、工序穿插多等技术问题,本发明提供了一种装配式预埋管线一体化隔墙板,将水电管线提前与隔墙板结合,形成可装配式一体化的隔墙板,省去后开槽工序,墙体施工与管线预留预埋合并为一道工序,加快施工进度,提高施工质量。4.为了实现上述目的,本发明的技术方案是:5.一种装配式预埋管线一体化隔墙板,包括第一面板、第二面板和预埋管;6.所述预埋管通过定位器安装在第一面板与第二面板之间;7.所述第一面板与第二面板之间填充有填充料,所述填充料在第一面板和第二面板的两侧形成企口,所述企口位于预埋管轴向方向的两侧。8.所述定位器包括套管、固定卡和弹簧;所述套管套装在预埋管的外部;所述弹簧的一端与套管连接,弹簧的另一端与固定卡连接,所述固定卡与第一面板或第二面板连接。9.所述企口与预埋管的轴向方向平行设置。10.所述预埋管的两端均与第一面板和第二面板的端面平齐。11.所述预埋管的一端与第一面板和第二面板的端面平齐,预埋管的另一端的外部预留有连接腔,实现预埋管的另一端与外部管线连接。12.所述预埋管的一端与第一面板和第二面板的端面平齐,预埋管的另一端与弯头连接,所述弯头的外部设置有线盒,实现管线从第一面板或第二面板穿出。13.上述装配式预埋管线一体化隔墙板的制作方法,包括如下步骤:14.步骤1、将预埋管穿入定位器的套管中;15.步骤2、将第一面板固定,将定位器的一个固定卡与第一面板连接,定位器的另一个固定卡与第二面板连接,调整第一面板与第二面板之间的距离至设定值,再将第二面板固定;16.步骤3、在预埋管轴向方向的两侧安装企口模板,企口模板与第一面板和第二面板形成两端开口的浇注腔;17.步骤4、在浇注腔灌注填充料;18.步骤5、将灌注后的隔墙板进行自然养护,填充料达到预定的强度后,拆除模板。19.所述预埋管为直管,预埋管的一端与第一面板和第二面板的端面平齐,预埋管的另一端的外部预留有连接腔,实现预埋管的另一端与外部管线连接。20.所述预埋管的一端与第一面板和第二面板的端面平齐,预埋管的另一端与弯头连接,所述弯头的外部设置有线盒,实现管线从第一面板或第二面板穿出。21.一种装配式预埋管线一体化隔墙板的安装方法,用于上述的一种装配式预埋管线一体化隔墙板安装成墙体,包括方法如下:22.左右相邻两个隔墙板通过隔墙板两侧的企口拼接;23.相邻的两个预埋管的连接方式如下:24.如果所述预埋管的两端均与第一面板和第二面板的端面平齐,将上下相邻两个隔墙板端面接触拼接,预埋管对齐;25.如果所述预埋管的一端与第一面板和第二面板的端面平齐,预埋管的另一端的外部预留有连接腔,将隔墙板连接腔位置的预埋管与原施工主体中预留管线对齐,再将第一面板或第二面板与连接腔位置处对应的部分面板拆下,将原施工主体中预留管线与一体化隔墙板中预埋管进行连接,墙体安装完成后,连接腔部位采用填充料进行填充,填充至与隔墙板内原有填充料平齐,待后填充的填充料达到预定强度后,将拆下的部分面板通过胶粘剂固定到原位,拆下的部分面板和原面板之间的缝隙用填充物填充;26.如果所述预埋管的一端与第一面板和第二面板的端面平齐,预埋管的另一端与弯头连接,所述弯头的外部设置有线盒,预埋管与第一面板和第二面板的端面平齐的一端,与上一隔墙板端面接触拼接,预埋管对齐;预埋管的另一端的弯头实现管线从第一面板或第二面板穿出。27.与现有技术相比,本发明的有益效果是:28.1、突破传统工艺做法,通过将隔墙板与预埋管线相结合,实现了隔墙板整体装配式的要求,减少工序,节省劳动力,实现墙体与预埋线管一次成型,并可进行工厂预制生产,提高了产品质量,能够实现机械化生产,提高了生产效率。29.2、有效避免了管线开槽施工,减少了墙体基层不均匀而导致的墙体开裂的隐患,为后期装饰装修工程提供了更好的基层,减少了墙面面层开裂情况。30.3、减少了墙体管线部位后开槽而造成的材料浪费,并减少管线开槽部位所采用的防开裂材料,节省材料,实现装配式及绿色施工要求。31.4、通过将预埋线管提前固定在隔墙板内,相比传统后施工预埋管线的施工方法,减少了施工过程中对预埋管线的破坏。附图说明32.图1是本发明实施例一的结构示意图;33.图2是本发明实施例一的第一面板、第二面板、定位器及预埋管的布局示意图;34.图3是本发明实施例一的第一面板示意图;35.图4是本发明实施例一的预埋管示意图;36.图5是本发明实施例一的定位器结构示意图;37.图6是本发明实施例一的第二面板、定位器及预埋管的连接示意图;38.图7是本发明实施例二的结构示意图;39.图8是本发明实施例三的第二面板、定位器、预埋管及弯头的连接示意图;40.图9是本发明实施例三的第二面板、定位器、预埋管、弯头及线盒的连接示意图;41.图10是本发明实施例三的第一面板、第二面板及线盒的布局示意图;42.图11是本发明的原施工主体示意图;43.图12是本发明提供的装配式预埋管线一体化隔墙板安装方法的隔墙板与原施工主体装配示意图;44.图13是本发明提供的装配式预埋管线一体化隔墙板安装方法的装配剖视图;45.图14是本发明提供的装配式预埋管线一体化隔墙板安装方法的装配示意图;46.图15是本发明提供的装配式预埋管线一体化隔墙板安装方法的连接腔填充前示意图;47.图16是本发明提供的装配式预埋管线一体化隔墙板安装方法的连接腔填充后示意图。48.其中,49.1-第一面板,11-连接腔,2-预埋管,3-定位器,31-套管、32-固定卡,33-弹簧,4-填充料,5-第二面板,6-企口,7-弯头,8-线盒,9-预留管线,10-原施工主体。具体实施方式50.为了解决现有技术存在的问题,如图1至图16所示,本发明提供了一种装配式预埋管线一体化隔墙板(以下简称隔墙板),包括第一面板1、第二面板5和预埋管2;预埋管2通过定位器3安装在第一面板1与第二面板5之间;第一面板1与第二面板5之间填充有填充料4,填充料4在第一面板1和第二面板5的两侧形成企口6,企口6位于预埋管2轴向方向的两侧。51.具体地,实际使用时,根据安装位置和管线的需求,预埋管2可以采用方形管或者圆形管,以便于管线从预埋管2中穿过,管线可能是水管、电线、光缆等,若干个隔墙板拼接成墙体时,沿预埋管2轴向方向的两个隔墙板接触拼接,沿预埋管2径向方向的两个隔墙板通过企口6实现拼接,填充料4可以是聚苯颗粒水泥。52.如图5所示,定位器3包括套管31、固定卡32和弹簧33;套管31套装在预埋管2的外部;弹簧33的一端与套管31连接,弹簧33的另一端与固定卡32连接,固定卡32与第一面板1或第二面板5连接。53.套管31的两侧对称设置两个弹簧33,每个弹簧33远离套管31的端部均固连有固定卡32,固定卡32用于与第一面板1或第二面板5连接,以实现将预埋管2设置于第一面板1与第二面板5之间,固定卡32与第一面板1或第二面板5通过粘接的方式实现连接。在隔墙板受到振动时,通过弹簧33对预埋管2内部的管线进行缓冲,保护管线,提高使用安全,并且能够通过弹簧33调整第一面板1与第二面板5之间的距离,即隔墙板的厚度。54.具体地,固定卡32可采用3cm×3cm×0.5mm铁板,套管31可采用0.5m铁板制作,将弹簧33焊接固定在固定卡32及套管31上。企口6与预埋管2的轴向方向平行设置。预埋管2的两端均与第一面板1和第二面板5的端面平齐。55.具体地,预埋管2位于整个墙体的中部,管线从预埋管2穿过。56.预埋管2的一端与第一面板1和第二面板5的端面平齐,预埋管2的另一端的外部预留有连接腔11,实现预埋管2的另一端与外部管线连接,进而实现管线从隔墙板的端部穿出。57.如图7所示,连接腔11由第一面板1、第二面板5和填充料4围合而成,使用时,将连接腔11位于第一面板1或第二面板5的侧壁拆下,将位于第一面板1的侧壁拆下时,在第一面板1划印痕,用外力锤下,将预埋管2的另一端与外部预留管线9连接后,在连接腔11内浇注填充料4,最后将锤下部分第一面板1粘贴回原位。58.具体地,第一面板1或第二面板5对应预埋管2接头的部位设为接头板,接头板由第一面板1或第二面板5上的印痕围成,在外力的作用下能沿着印痕撕裂并拆下,印痕的深度可为3mm。59.如图8、图9所示,预埋管2的一端与第一面板1和第二面板5的端面平齐,预埋管2的另一端与弯头7连接,弯头7的外部设置有线盒8,实现管线从第一面板1或第二面板5穿出。60.线盒8为中空结构,线盒8设置在第一面板1与第二面板5之间,第一面板1或者第二面板5与线盒8对应的位置中空,线盒8起到保护弯头7的作用,并保证弯头7的端口在第一面板1或第二面板5的板面露出,线盒8的中空腔内不填充填充料4。61.具体地,隔墙板需设置开关、插座等外接线路时,隔墙板需要有线盒8,在制作时应对应线盒8设置的高度需求,在对应位置设置带弯头7的预埋管2,线盒8可采用pvc线盒8。62.实施例一63.如图1至图6所示,上述装配式预埋管线一体化隔墙板的制作方法,包括如下步骤:64.步骤1、将预埋管2穿入定位器3的套管31中。65.具体地,套管31可采用镀锌管,单根镀锌管长度不小于2.4m。66.步骤2、将第一面板1固定,将定位器3的一个固定卡32与第一面板1连接,定位器3的另一个固定卡32与第二面板5连接,调整第一面板1与第二面板5之间的距离至设定值,再将第二面板5固定。67.具体的,预埋管2为直管,预埋管2的两端与第一面板1和第二面板5端面平齐,固定面板和安装预埋管2的定位器3:将第一面板1固定,将定位器3的一个固定卡32与第一面板1中部安装定位器3及预埋管2,定位器3与第一面板1间采用胶粘剂进行临时固定,根据墙板厚度要求,固定第二面板5;根据墙板厚度要求。第一面板1和第二面板5可采用610mm×2440×5mm硅酸钙板。68.步骤3、在预埋管2轴向方向的两侧安装企口6模板,企口6模板与第一面板1和第二面板5形成两端开口的浇注腔。69.具体的,安装隔墙板两侧封闭企口6模板:将企口6模板固定在第一面板1和第二面板5的两侧,隔墙板的两侧完全封闭。70.步骤4、在浇注腔灌注填充料4。71.步骤5、将灌注后的隔墙板进行自然养护,填充料4达到预定的强度后,拆除模板。72.实施例二73.如图7所示,上述装配式预埋管线一体化隔墙板的制作方法,包括如下步骤:74.步骤1、将预埋管2穿入定位器3的套管31中。75.步骤2、固定面板和安装预埋管2的定位器3:将第一面板1固定,将定位器3的一个固定卡32与第一面板1中部安装定位器3及预埋管2,定位器3与第一面板1间采用胶粘剂进行临时固定,根据墙板厚度要求,固定第二面板5。其中,预埋管2为直管,预埋管2的一端与第一面板1和第二面板5的端面平齐,预埋管2的另一端的外部预留有连接腔11,实现预埋管2的另一端与外部管线连接,进而实现管线从隔墙板的端部穿出。76.步骤3、安装隔墙板两侧封闭企口6模板:将企口6模板固定在第一面板1和第二面板5的两侧,隔墙板的两侧完全封闭;企口6模板与第一面板1和第二面板5形成两端开口的浇注腔。77.步骤4、在浇注腔灌注填充料4。78.步骤5、将灌注后的隔墙板进行自然养护,填充料4达到预定的强度后,拆除模板。79.实施例三,80.如图8-10所示,上述装配式预埋管线一体化隔墙板的制作方法,包括如下步骤:81.步骤1、将预埋管2穿入定位器3的套管31中。82.步骤2、固定面板和安装预埋管2的定位器3:将第一面板1固定,将定位器3的一个固定卡32与第一面板1中部安装定位器3及预埋管2,定位器3与第一面板1间采用胶粘剂进行临时固定,根据墙板厚度要求,固定第二面板5。其中,预埋管2的一端与弯头7连接,预埋管2的另一端与第一面板1和第二面板5的端面平齐,弯头7的外部设置有线盒8,实现管线从第一面板1或第二面板5穿出。83.步骤3、安装隔墙板两侧封闭企口6模板:将企口6模板固定在第一面板1和第二面板5的两侧,隔墙板的两侧完全封闭;企口6模板与第一面板1和第二面板5形成两端开口的浇注腔。84.步骤4、在浇注腔灌注填充料4。85.步骤5、将灌注后的隔墙板进行自然养护,填充料4达到预定的强度后,拆除模板。86.如图11至图16所示,一种装配式预埋管线一体化隔墙板的安装方法,用于上述的一种装配式预埋管2线一体化隔墙板安装成墙体,方法如下:87.根据图纸设计及现场预留预埋情况,进行墙板安装放线,预埋管线一体化隔墙板中管线位置应与原施工主体10中预留管线9位置对齐。88.左右相邻两个隔墙板通过隔墙板两侧的企口6拼接;89.相邻的两个预埋管2的连接方式如下:90.如果预埋管2的两端均与第一面板1和第二面板5的端面平齐,将上下相邻两个隔墙板端面平面连接,预埋管2对齐。91.如果预埋管2的一端与第一面板1和第二面板5的端面平齐,预埋管2的另一端的外部预留有连接腔11,将隔墙板连接腔11位置的预埋管2与原施工主体10中预留管线9对齐,再将第一面板1或第二面板5与连接腔11位置处对应的部分面板拆下,将原施工主体10中预留管线9与一体化隔墙板中预埋管2进行连接,墙体安装完成后,连接腔11部位采用填充料4进行填充,填充至与隔墙板内原有填充料4平齐,待后填充的填充料4达到预定强度后,将拆下的部分面板通过胶粘剂固定到原位,拆下的部分面板和原面板之间的缝隙用填充物填充;填充物可以是网格布。92.如果预埋管2的一端与第一面板1和第二面板5的端面平齐,预埋管2的另一端与弯头7连接,弯头7的外部设置有线盒8,预埋管2与第一面板1和第二面板5的端面平齐的一端,与上一隔墙板端面平面连接,预埋管2对齐;预埋管2的另一端的弯头7实现管线从第一面板1或第二面板5穿出。93.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。 |

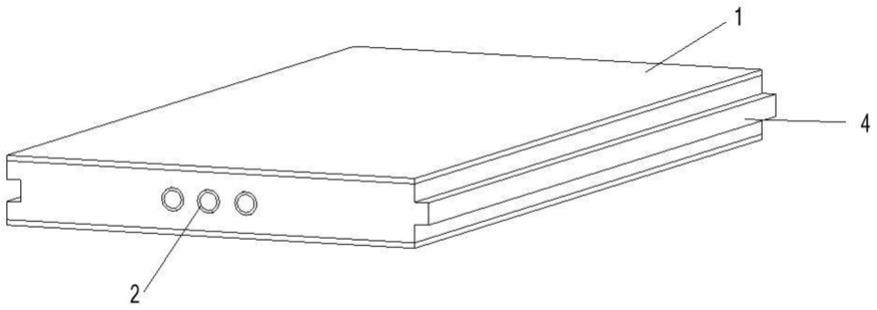

【本文地址】