| 17 种铸造缺陷:了解其成因和补救措施 | 您所在的位置:网站首页 › 闪光棒的英文 › 17 种铸造缺陷:了解其成因和补救措施 |

17 种铸造缺陷:了解其成因和补救措施

|

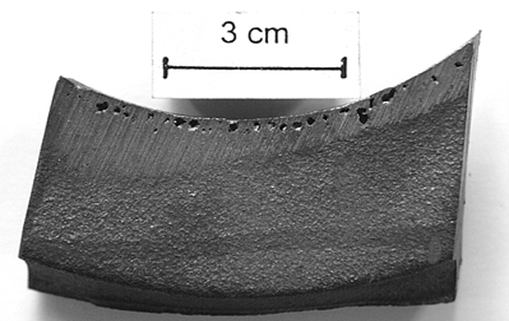

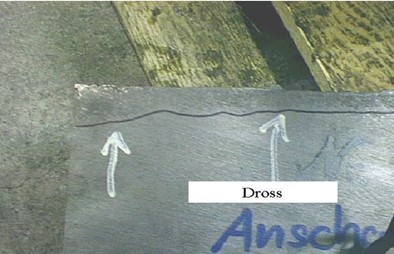

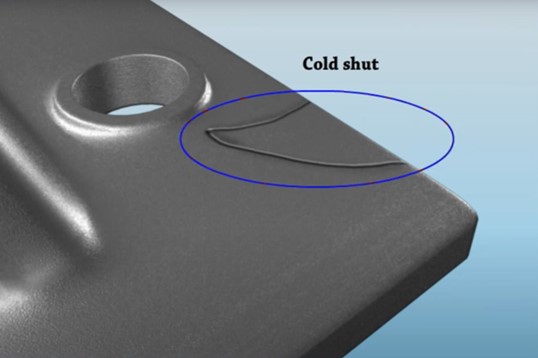

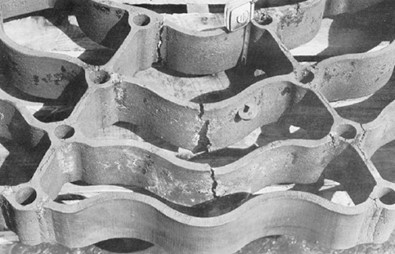

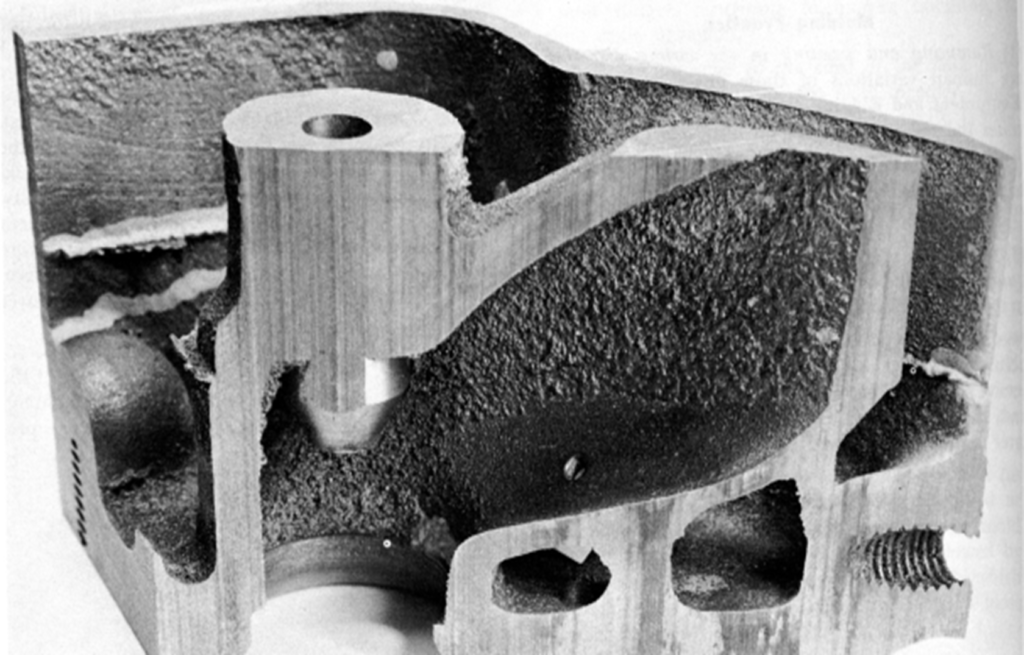

金属铸造是一个复杂的过程,涉及对熔融金属施加高压,因此很容易发生一些意外事件,这些事件可能会影响最终产品的质量。 这些是铸造缺陷,它们是制造商的主要关注点。 与铸造相关的缺陷有不同的类型。 每一种都有其独特的特征、原因和预防程序。 掌握铸造的关键是了解各种相关的缺陷和原因。 因此,您可以主动避免这些缺陷并向客户提供高质量的产品。 在这里,我们介绍了在过程中可能发生的缺陷的基础知识 不同类型的铸造工艺,包括铸件中可能出现的缺陷的具体示例。 您还将了解造成这些铸造缺陷的各种原因以及针对每一种缺陷的补救措施。 是什么 铸造缺陷?铸造缺陷是影响组件质量规格的缺陷或不规则。 铸造缺陷有多种原因和来源,从材料故障到铸造设备或未优化的程序。  虽然其中一些缺陷可能是可以容忍或忽略的,但一些铸件表面缺陷会导致铸件强度低、形状奇特和功能差。 因此,必须去除或防止它们以确保最终产品更好地发挥作用。 铸造缺陷种类繁多,但一般分为四类,即: 冶金缺陷热缺陷模具材料缺陷铸件形状缺陷让我们看看每组中的不同缺陷及其原因和补救措施。 冶金缺陷这些缺陷的发生主要是由于与金属材料有关的问题。 有五种不同类型的冶金缺陷,包括: 1. 气孔缺陷这些是内部的 压铸缺陷 通常很难发现。 您通常会在金属上有小孔、空隙或气泡的地方找到它们。 通常,在铸造过程中,只要空气被困在金属中,就会出现孔隙。 因此,模具顶部可能会出现间隙,或者模具填充速度可能太慢。 因此,所得部件可能具有减弱的结构阻力。 有两种主要的气孔缺陷: 气孔率 当铸造金属在模具内凝固时,它无法保留与液态时一样多的气体。 因此,金属倾向于释放气体。 气体无法通过模具很容易导致气泡滞留在金属内部。 这些气泡显示为: 针孔。 这些是出现在压铸件上部的小孔。 您通常会(通过目视检查)在铸件表面附近成组看到它们。气孔。 它们是铸造工件内部出现的较大孔洞。 与针孔不同,它们是肉眼不可见的。 因此,您将需要 X 射线、超声波、谐波或磁分析来检测它们。开孔。 这些是出现在工件表面上的气孔类型。 它们是由于将金属倒入模具中时空气滞留而产生的。 疤痕是浅表的开放孔。这些缺陷在铸件表面呈圆形或椭圆形。 它们通常具有亮黄色或亮白色的光滑表面。 结果,您可以识别 气孔率 铸造过程后通过目视检查发现的铸件缺陷。 另一方面,您需要一个 X 射线设备来检查非机加工表面上的这种缺陷。 原因金属合金填充中涉及的气体。 金属铸造涉及在高压和高速下用熔融金属合金填充模具。 因此,熔融合金无法稳定有序地流动可能会导致涉及气体的湍流。 浇注系统存在盲区、浇注参数不合理、流槽设计不当等原因往往会造成湍流。 因此,您可能会注意到由于这些湍流造成的一些孔隙度缺陷。从熔融合金中释放氢气。 这是铸件产生气孔的主要原因之一。 空气中或冶炼工具中的水分可能进入熔融金属或 钢合金,从而进一步分解成氢气。 当冷却和凝固铸件时,氢的溶解度降低,导致氢释放并形成气孔。来自脱模剂的气体。 接触后,熔融金属合金通常会加热脱模剂。 结果,它们分解并产生最终导致孔隙率缺陷的气体。 同样,使用过多的脱模剂会导致气体挥发。补救措施确保使用清洁干燥的金属合金锭以防止形成氢气。使用合适的铸造参数,包括注射速度和压力。控制熔炼温度,防止过热。使用长度大于50mm的浇道和流道。 因此,您将确保稳定和充足的气流。脱模剂应具有最高质量和受控数量。缩孔率 缩孔不同于圆形、光滑表面的气孔; 它们以锯齿状、有棱角的边缘出现。 金属在冷却和凝固时收缩是正常的。 但是,如果缩孔不均匀,扭曲了部件的形状,或者产生内部孔洞,它就成为缺陷。 常见的缩孔缺陷有: 开口收缩缺陷。 它们以凹陷(凹陷表面)或孔洞(管道)的形式出现在铸造产品的表面上。 当金属合金收缩不均匀时,空气被吸入模具内会产生开放收缩。闭合收缩缺陷。 这些表现为铸件内部的孔,熔融金属受热不均匀。 它们可以以微观或宏观形式出现。 宏观收缩看起来像锯齿状的线条或痕迹,肉眼可见。 另一方面,微孔看起来有棱角,可以用显微镜看到。翘曲。 这种收缩发生在金属凝固期间或之后,改变了部件的形状和尺寸。 它们使金属弯曲成平坦或较大的部分。原因模具特定区域的金属浓度高。注射压力过低。流道和浇口设计不良。金属凝固的不均匀图案。熔融金属不同部位的温度差异。极高的浇注温度。补救措施使用具有改进流道和浇口设计的简单铸造几何形状。使用仿真软件改进流道,确保型腔的最佳填充。增加金属注射压力。插入冷却盘管、肋片或内部冷却装置以确保适当的散热。清洁金属表面以去除污染物。2. 汇 下沉是对铸件表面的下压冲击,不能精确复制模具设计。 当存在次表面空腔时,铸件表面会出现凹陷。 这些凹陷沿着金属表面的厚壁区域出现。 由于水槽反射光线,您可以通过目视检查轻松识别这些铸件表面缺陷。 原因铸件壁厚不均匀,往往会导致凝固收缩不均匀。部分过热的模具会导致铸件在这些过热区域缓慢凝固。模腔排气不充分,从而导致气体在液态金属表面和型腔表面之间压缩。注射压力低。保压时间短,加料效果差。 补救措施优化铸件结构设计,保证壁厚均匀。改善模腔的排气性能。避免模腔过热,并给金属更长的保压时间。 增加金属注射压力。3. 夹渣 来源自 https://weldguru.com/slag-inclusion/. 来源自 https://weldguru.com/slag-inclusion/.夹渣牢固地附着在铸件上,降低了最终产品的机械特性。它通常发生在非金属材料导致铸件表面出现不规则结皮时。铸造缺陷是带状夹带或口袋,具有锋利的边缘和不规则的形状。此外,其他形式的夹杂物包括沙子、钉子、污垢或氧化物。虽然它们只有几毫米厚,但你可以用肉眼看到它们。 原因含熔渣颗粒的液态金属的浇注和凝固。浇注系统不当。凝固过程中形成不溶性金属间化合物; 因此,导致它们在残留液体中分离。添加未完全溶解在熔体中的合金。补救措施· 彻底和定期的模具清洁。改进浇注系统的设计。使用干净的熔融金属。涂上一小块合金材料,观察金属合金的变化。4. 浮渣 熔渣是指在有色金属铸造操作过程中发生的金属损失。 当金属熔化时,它会氧化形成漂浮在金属表面的杂质和浮渣层。 这些杂质是由于贱金属的氧化物与表面其他金属的混合而产生的。 原因· 铝热反应。金属温度过高。由于模具中的空气与高温液态金属之间发生反应而形成氧化物。补救措施· 避免搅拌,以免发生氧化和铝热反应。降低金属温度。减少熔化时间。5. 焊接 虚焊是铸造过程中常见的铸造缺陷。 当熔融金属附着在模腔表面并在移除铸件后停留在那里时,就会发生这种情况。 因此,铸件的某些区域要么缺少材料,要么材料过多。 您可以通过目视检查来识别焊接。 原因模腔损坏、硬度不足或粗糙度低。顶出机构不当造成斜射。使熔融金属合金或模具过热。使用劣质脱模剂。合金中铁元素含量不足。补救措施修复模腔的任何损坏并改善其粗糙度。调整拔模角度和浇口设计。优化顶出机构,确保顶出均衡。监测和控制模具和熔融合金的温度使用优质脱模剂。使用足够的铁元素,余量为 0.8% 至 1.1%。热缺陷由热引起的铸造缺陷有热裂、冷隔和热疲劳五种。 1. 热泪 热泪是由于热而发生的一些重要铸造异常。 这种缺陷发生在金属铸件凝固过程中。 在此阶段,金属中会产生热诱导的拉伸应变和应力。 当金属在凝固时收缩时会发生热裂。 您通常将它们视为压铸零件上的不规则或线性图案。 原因· 金属表面的热收缩。金属浇注温度不足。凝固过程和浇口放置不当。补救措施 · 在连接处使用良好的圆角。准确地将浇口放置在芯片附近。采用标准固化方法。确保整个材料的厚度均匀。2. 冷闭 冷隔缺陷是具有圆形边缘的裂纹。 当金属从多个点流入模具时,就会发生这种情况。 然而,金属太冷,无法正确融合以形成完美的作品。 因此,当工件中间的圆形边缘裂纹在铸件上形成薄弱点时,就会发生冷隔。 原因浇注系统设计不当。液态金属的低温。熔融金属的流动性降低。铸件的薄截面。补救措施优化浇注系统以防止狭窄的交叉路径并确保适当的金属流动。提高模具的透气性。提高金属浇注温度以防止早期凝固。3. 热疲劳 这种缺陷普遍存在于 铝压铸 因为模具承受高热应力。 热应力由在注射、喷射和润滑剂喷涂过程中表面加热和冷却过程中发生的热梯度产生。 由于压铸模具容易承受高热负荷和机械负荷,因此使它们反复循环极低和极高的温度会导致结构薄弱和部件内部出现裂纹。 原因· 持续使模具承受高温。半径太小的棱角。温度梯度离浇口太近。补救措施· 给拐角和边缘允许的半径。降低靠近浇口的温度梯度。让管芯冷却一段时间。模具材料铸造缺陷模具材料不当造成的铸造缺陷有7种。 继续阅读。 1. 切割和清洗这些是当熔融金属冲走部分型砂时出现的多余金属区域。 发生这种情况时,沙子没有足够的强度来抵抗侵蚀。 切割和清洗表现为沿工件表面的低凸起。 它们通常向液态金属具有更大浇注压力的一端倾斜。 原因· 模具某些区域的金属过多。熔融金属的高速流动导致多余的金属通过浇口。补救措施确保正确设计浇注系统。提高型芯和模具强度。在芯砂中添加更多的粘合剂。2. 聚变 熔合是另一种砂型铸造缺陷,当砂粒与流动的液态金属熔合时会发生。 这导致一层薄薄的坚硬玻璃状外壳牢固地附着在铸件上。 造成这种缺陷的主要原因是砂的耐火度低。 由于砂的耐火度低,无法抵抗液态金属的高温。 因此,出现融合缺陷。 原因· 沙子或粘土的耐火度低。将金属与沙粒混合。金属浇注温度过高。补救措施· 提高成型材料的耐火度。降低金属液的浇注温度。3. 跳动 当熔融金属从模具中泄漏时会发生跳动。 因此,模腔不会被完全填充。 因此,您往往会丢失或不完整的铸造组件。 在大多数情况下,外观是光滑的,但有时也会出现不规则和粗糙的跳动。 原因有故障的模具或压铸机。补救措施精确设计铸模。铸造前检查模具并更换有缺陷的模具。使用耐高温的优质原材料设计模具。4. 膨胀 金属静力通常会导致模具壁向后移动,从而导致工件尺寸膨胀。 这意味着铸件将扩大到超出所需的体积,表现为轻微、光滑的凸起。 因此,其进给和加工要求将增加,并可能导致金属浪费。 原因低强度模具。砂型捣打不当。补救措施 设计能够承受熔融金属压力的模具,以防止模具壁向后移动。使用更坚固、夯实的模具。5. 滴 当铸件仍处于熔融状态时,就会出现这些缺陷。 它们是在松散的型砂块或块状物从上型表面落入型腔时引起的。 结果,铸件表面出现异常和不规则形状的突起。 水滴还会使金属表面看起来很脏,不适合使用。 原因 · 砂强度低。熔融金属的助熔剂不足。软撞击。顶部没有加固沙子投影。补救措施使用强度较高的沙子。用适当的助熔剂去除熔融金属杂质。提供更硬的夯实。用塞子或钉子加固沙子突出部分。6. 金属穿透 当熔融金属渗入型砂中的开口或缝隙时,就会发生这种情况。 其主要原因是型砂粒度太粗,阻碍了液态金属的正常流动。 因此,您会得到粗糙且不规则的铸造表面,从而降低其美感。 您可以轻松地用肉眼看到金属渗透的效果。 原因使用渗透性高、强度低的沙子。柔软的沙子。使用粗砂或大砂粒会导致更极端的金属渗透。缺乏模具清洗。补救措施使用小尺寸、高强度的晶粒。确保硬质夯实和砂土低渗透性。7. 老鼠尾巴 鼠尾在铸件上表现为不规则的裂纹或线条。 这些缺陷是由于金属液过热时模具型腔表面的压缩破坏而产生的。 熔砂受热膨胀,导致型壁向后移动并让位。 在此过程中,铸件表面会出现细小的线痕。 如果在铸造过程中多次出现此类故障,您可能会注意到组件表面上的交叉小线。 原因 · 沙子膨胀能力差。模具设计不当。金属浇注温度过高。补救措施向型砂中添加可燃添加剂。降低金属浇注温度。将模具设计得硬度较低,以确保充分膨胀。铸件形状缺陷不正确的铸件形状会导致两种类型的缺陷:不匹配和飞边。 1. 不匹配 不匹配是由于模具的下部和上部未对准而产生的铸造缺陷。 如果在浇注金属之前模具的上模和下模没有正确对齐,就会发生这种情况。 有两种类型的不匹配,即模具移位和型芯移位。 模具偏移是模具未对准的结果,通常表现为水平位移。 另一方面,由于磁芯未对准而发生磁芯偏移,表现为垂直位移。 原因松散的盒子别针。定位销图案错误。错误放置模具的上部和下部会导致错位。补救措施确保正确匹配板图案对齐和安装。使用正确的造型盒和封口销。2. Flash飞边是任何多余的或不需要的材料,它们在压铸零件的分型线上以薄的、不规则的形状出现。 通常,它是在分型面上形成的薄金属片,在重新熔化后变成熔渣。 由于闪光通常具有较大的尺寸,因此可以通过目视检查看到。 原因夹紧力不足。分型面清洁不充分。注射速度和填充温度过高。模具材料强度不够。铸造机的铰链变形或磨损。补救措施调整注射速度、充型温度、合模力等铸造参数。保证铸造机的定期保养。清理模腔和分型面。RapidDirect 是您的选角服务合作伙伴 现在您已经了解了不同的铸造缺陷以及避免它们的方法。 如果您有压铸需求,最好选择经验丰富的服务提供商,那么 RapidDirect 是您的最佳选择。 我们的专家在铸造工艺(如压铸)方面技术娴熟且经验丰富。 因此,您可以确定我们提供 压铸服务 那将超出您的期望。 立即试用 RapidDirect! 所有信息和上传都是安全和保密的。 获取报价我们拥有优质的材料、先进的工艺和经验丰富的技术人员。 我们处理所有旨在提供最高质量结果的项目。 我们全面的 DFM 分析反馈将帮助您改进可能导致压铸缺陷的设计问题。 借助 RapidDirect,您可以确信严格的制造流程和检查可确保高质量的铸件。 结论金属铸造工艺复杂,会产生各种表面缺陷。 更好地了解这些铸件缺陷将为您提供更好的铸件质量控制机会。 全面了解铸件缺陷和补救措施将确保铸件的卓越品质。 虽然这些缺陷在某些情况下可能是正常的,但经验丰富的压铸专业人员可以帮助您预防或纠正它们。 因此,您必须与确保质量控制检查的合作伙伴合作。 立即联系 RapidDirect,了解有关压铸的问题和咨询。 |

【本文地址】