| 熟料强度偏低的原因分析及解决措施 | 您所在的位置:网站首页 › 镁偏低是什么原因 › 熟料强度偏低的原因分析及解决措施 |

熟料强度偏低的原因分析及解决措施

|

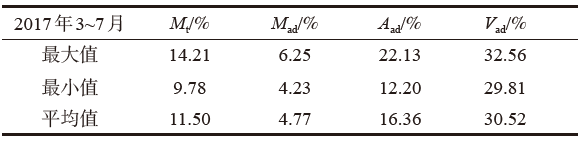

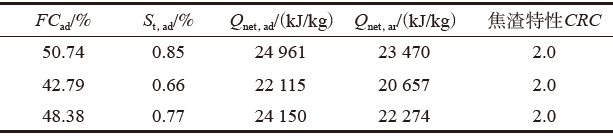

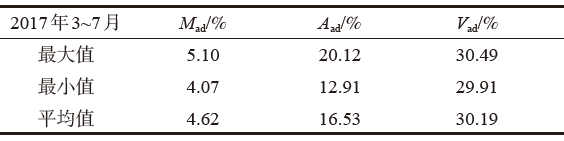

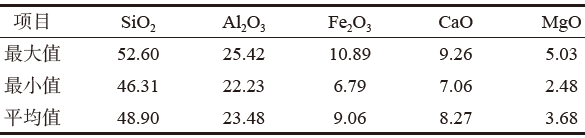

2 进厂原煤、入窑煤粉及煤灰分析 HT公司进厂原煤、入窑煤粉及煤灰分析分别见表2~表4。 表2 进厂原煤工业分析

表3 入窑煤粉工业分析

表4 煤灰化学分析 %

由表2~表4可以看出,HT公司进厂原煤质量相对稳定,且各质量指标对应一致。由此可见,HT公司使用的原煤质量相对较好,不是影响熟料强度的主要因素。 3 熟料质量情况 2017年3~7月HT公司与LX公司熟料化学分析对比见表5。 表5 熟料化学分析对比

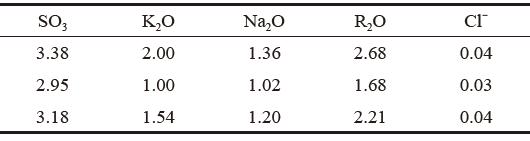

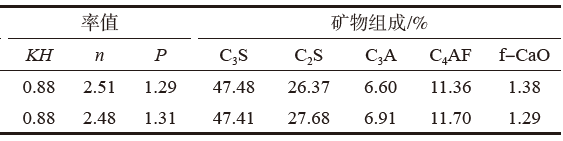

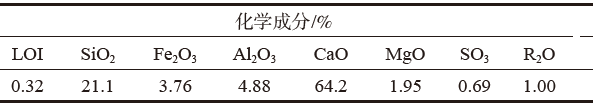

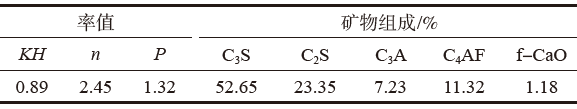

从表5可以看出,3~7月份HT公司和LX公司熟料三率值控制基本处于同一水平,并且熟料中的矿物组成也基本一致,但HT公司熟料中MgO、R2O远远高于LX公司,可见熟料的率值控制不是影响的主要因素。 4 原因分析及采取的措施 4.1 原因分析 (1)石灰石品位波动相对较大,石灰石中MgO含量平均4.0%左右,严重偏高,致使熟料中MgO较高,熟料中MgO平均值3.4%,最大值4.62%,对熟料强度影响较大。 (2)硅质材料白砂中碱含量高,其中3~7月平均4.03%,导致熟料中碱含量高,平均值1.29%,最大值1.35%,超过临界值,影响熟料中C3S的形成,从而影响熟料后期强度。 (3)煤粉水分3~7月平均4.62%,易造成煤粉后燃,煤粉燃烧后煤灰掺入不均,灰粉沉落在烧成带的熟料颗粒表面上,造成熟料颗粒表面富硅化,进而改变熟料表层矿物成分与化学成分,致使C3S含量下降,从而影响熟料质量。 (4)出窑熟料f-CaO偏高,3~7月份合格率仅51.5%,熟料f-CaO平均值1.38%,最大值1.65%,对熟料强度的发挥和3 d~28 d强度增幅影响较大。 4.2 采取的措施 (1)熟料中MgO含量受石灰石中MgO较高的影响一直偏高,从进厂原材料预均化及搭配管理入手,将低品位石灰石与进厂LX公司石灰石搭配使用,适当增加检验频次,降低和控制熟料中MgO≤2.0%。 (2)因HT公司当地风积砂、铁矿石暂时无法替代,通过生产工艺技术改造,增加旁路放风设施,对有害成分富集量较大的回灰通过试验用于水泥混合材,减少碱、氯、硫的富集,控制熟料碱含量≤1.0%。 (3)通过试验使用发热量不变、灰分较高的原煤,以降低风积砂的使用量,进而降低熟料中碱含量。同时适当降低出磨煤粉细度和提高出磨风温,降低入窑煤粉水分,防止煤粉后燃。 (4)控制适宜的生料细度和水分,根据窑的烧结能力,适当提高熟料KH值,控制KH值在0.90±0.02偏上线,保证出窑熟料f-CaO≤1.2%,提高熟料3 d、28 d强度。 (5)从熟料矿物组成上,控制熟料C3S含量在50%~55%,C2S含量在20%~25%。 (6)工艺操作采用薄料快烧方式,加强熟料煅烧,加大窑内通风,减少窑内还原气氛,稳定窑的热工制度,改善熟料冷却效果。 4.3 效果验证 实施改进措施后HT公司熟料化学分析见表6。 表6 采取措施后HT公司熟料化学分析统计

由表6可以看出:HT公司熟料对比之前熟料MgO、R2O及f-CaO含量均下降,KH及P有所提高,C3S提高为52.5%左右,3 d抗压强度平均值为29.5 MPa,28 d抗压强度平均值为55.5 MPa。 5 结束语 有效控制原材料MgO、R2O等有害成分,从进厂原材料预均化及搭配管理入手,将不同品位石灰石搭配使用,适当提高熟料KH值,控制熟料f-CaO含量及C3S、C2S矿物含量范围;工艺操作采用用薄料快烧方式,加强熟料煅烧,加大窑内通风,减少窑内还原气氛,稳定窑的热工制度,改善熟料冷却效果等,采取措施后HT公司熟料各龄期强度显著提高。 作者单位:尧柏特种水泥集团有限公司返回搜狐,查看更多 |

【本文地址】