| 大型厚壁铸钢件托轮热处理工艺 | 您所在的位置:网站首页 › 铸钢件热处理工艺 › 大型厚壁铸钢件托轮热处理工艺 |

大型厚壁铸钢件托轮热处理工艺

|

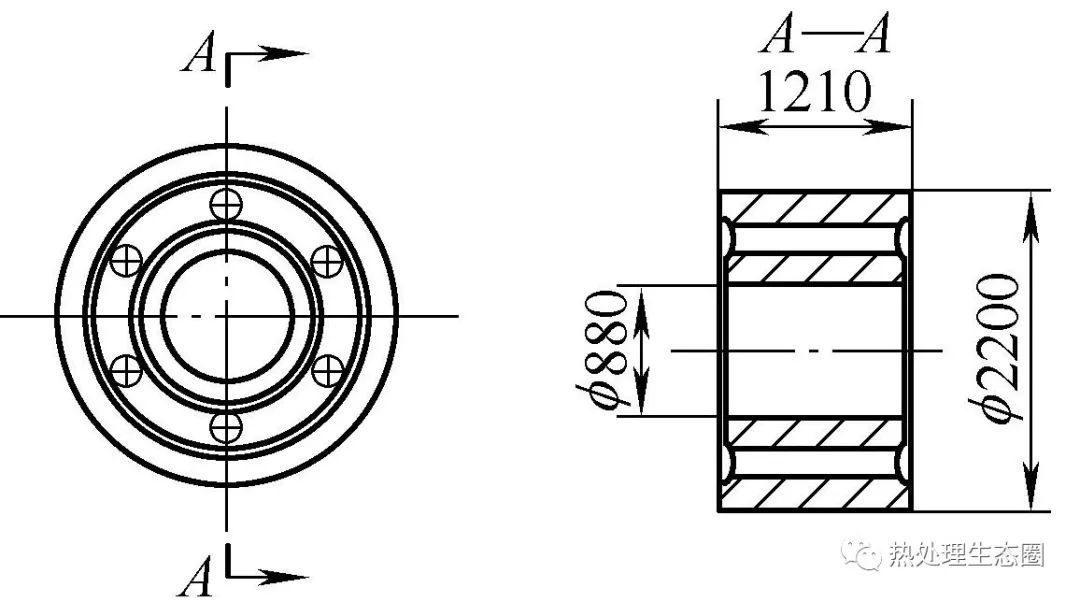

作者: 赵新民、李萍 单位:中国有色(沈阳)冶金机械有限公司 来源:《金属加工(热加工)》杂志 我公司承制的缅甸达贡山回转窑项目是我国“十一五”期间海外投资开发的五大重点项目之一,也是中国有色矿业集团在海外投资的最大项目。回转窑中的托轮选用大型铸钢件,如附图所示。托轮的尺寸为:Φ2200/Φ800mm×1020mm,净重27000kg,材质是ZG42CrMo,图样要求正火、回火,精加工后硬度≥205HBW,力学性能同时满足JB/T6402-2006标准要求。 这种大型的厚壁铸件热处理工艺参数国内没有现成的资料和经验可作为依据。如何改善铸件毛坯中的粗大铸态组织,做好预备热处理和最终热处理工艺的结合,是获得良好的内在组织及表面硬度的关键。尝试选择正火、回火代替铸件常规的退火工序,利用正火、回火后余热切割冒口,明显的改善了粗大的铸态组织。采用两次正火、回火工艺,使大型的厚壁铸件的表面硬度和力学性能达到了图样要求,取得了良好的经济效益。

回转窑大型厚壁铸件 1.工艺方案的选择 (1)铸后正火、回火代替铸后退火 为保证托轮的内在质量和工艺的经济性,对这种毛坯重达33t的大型壁厚(700mm)铸件,如采用铸后常规退火工艺,不但占用热处理炉炉冷时间长,铸态粗大组织很难改善。根据我们多年的生产实践经验,采用了铸后正火、回火代替铸后退火,这样既有利于改善铸态组织,使晶粒细化、分布均匀,又有利于切割冒口,防止在切割冒口时出现裂纹等缺陷。 (2)最终热处理采用二次正火、回火 在铸后进行一次正火、回火,正火后进行风冷,冷却速度远大于退火时炉冷速度,这使粗大的铸态组织得以改善,经粗车超声波探伤合格后,进行最终的二次正火、回火。这次正火时,把铸件吊下台车进行风冷,使托轮表面硬度达到图样上的要求硬度≥205HBW,力学性能也满足JB/T6402-2006标准要求。 展开全文2.化学成分要求 为满足托轮表面硬度要求,对托轮的铸件化学成分提出冶炼要求,合金元素及碳含量应在中上限,有利于提高铸件的淬硬性和淬透性,以便保证热处理后力学性能达到图样要求。 3.合理选择检测设备 对托轮的表面硬度检测设备提出严格要求,常规检测粗车后的硬度使用的是锤击硬度计,如在精车后就不可使用这种方法,原因是加工余量已经达不到压痕深度,在工件表面上就会出现凹坑。我们选择了里氏硬度计(G头)对托轮在精车后进行硬度检测,既保证硬度检侧的准确性,又保证工件的表面质量。 4.热处理工艺实施结果 托轮的材质为ZG42CrMo,热处理工艺参数的选择主要是确定正火、回火温度及保温的时间,在加热的过程中,选择台阶式加热方法,在350℃、650℃都留有台阶保温,最终加热到870~890℃,保温时间为整个铸件透热,回火温度是630℃。 二次正火风冷时,一定吊下台车炉冷却,使整个铸件冷却均匀,才可保证表面硬度均匀,没有软点。热处理后经半精加工后的硬度检测如附表所示。 硬度检测值(HBW) 试验件 产品件 1 2 1 2 1 249 222 255 233 2 236 243 241 222 3 263 250 251 217 4 211 242 253 220 5 246 241 284 221 6 232 265 260 247 7 252 215 252 251 8 217 204 238 248 9 259 258 254 252 10 272 228 266 243 11 264 254 247 228 12 256 277 246 229 通过对托轮工艺试验及实际产品件二次正火、回火后硬度检测结果分析,该热处理工艺参数、装炉方式及冷却方式合理可行。二次正火、回火,半精加工后硬度完全达到图样要求,且硬度分布较均匀。 5.结语 通过对24件托轮的热处理工艺的实施,取得了良好效果,力学性能全部满足了图样要求。 (1)对于大型厚壁铸件托轮,采用一次正火、回火代替铸后退火工艺合理可行,有效地改善了粗大的铸态组织,细化了晶粒,满足超声波探伤的要求,并为二次正火、回火提供了良好的组织基础。 (2)对于大型厚壁铸件托轮的检测,选用正确的检测设备是关键。 (3)对于大型厚壁铸件托轮,二次正火吊下风冷,是托轮表面硬度达到图样要求的重要一环。返回搜狐,查看更多 责任编辑: |

【本文地址】