| 钢筋集约化加工技术研究 | 您所在的位置:网站首页 › 钢筋制作与绑扎的人工费各占多少比例 › 钢筋集约化加工技术研究 |

钢筋集约化加工技术研究

|

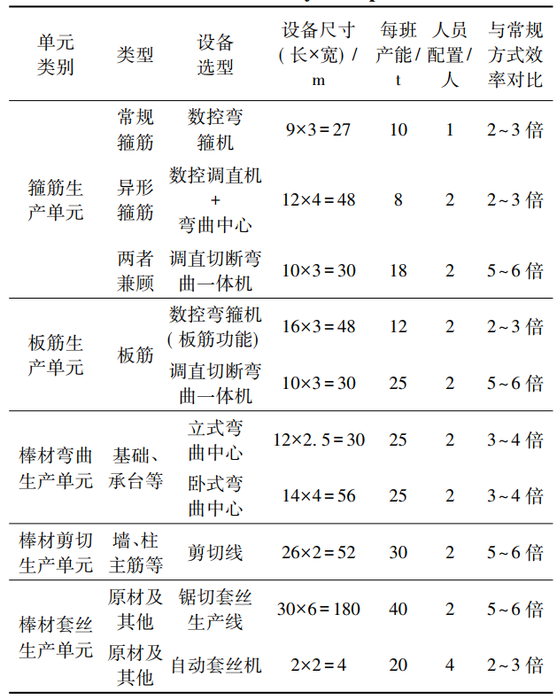

与常规钢筋加工方式相比,钢筋集约化加工具有5大特征: ①人员水平专业化; ②装备工艺自动化; ③生产管理信息化; ④质量控制标准化; ⑤加工配送产业化。 具有5大优势: ①提高钢筋加工质量; ②提高钢筋加工效率; ③减少钢筋加工损耗; ④简化施工现场管理; ⑤实现加工质量追溯。 3、钢筋集约化加工关键技术研究 3.1料单对象化拆分合并 将料单根据使用者不同需求进行拆分合并,形成绑扎料单、加工单、配送单,下发给不同的使用对象。绑扎料单由BIM翻样完成,钢筋逻辑关系明确,可指导现场钢筋绑扎、结算钢筋量,主要供翻样人员、现场绑扎队伍使用;加工单由绑扎料单拆分重组,将同类钢筋半成品汇总并对应到各加工单元,满足钢筋加工劳务人员批量化作业的需求;配送单与绑扎料单一致并与加工单一一对应,同时还增加了构件列表、生产单元、堆码场地等附加信息,供第三方配送队伍清料装车使用。 料单对象化拆分合并技术改变了常规钢筋加工依靠管理人员个人经验进行料单汇总整理、抄写料牌的作业方式,实现加工单(料牌)与料单一一对应,可避免人为因素造成的错误,料牌一键打印的高效性能减少该环节劳动力投入。以某群体性住宅项目为例,半年内钢筋加工总量约2万t,采用料单对象化拆分合并技术,自动生成大小料加工单9000余份,自动打印料牌标签15万张,料牌标签与料单不对应的错误为0;若采用常规方式,则至少需要4名有经验的带班人员进行料牌分类抄写,同时还无法避免人为因素造成的错误。 3.2差异化批量加工 根据钢筋半成品类别、现场绑扎要求,分为零件加工和构件加工2种组织方式。梁纵筋、板面筋及底筋等钢筋半成品标准化程度低,划分为构件形式进行小批量加工,半成品分拣打包及堆码按照所属混凝土构件进行分类;承台、柱墩中的钢筋(箍筋、拉钩、板负筋及竖向结构纵筋等)数量大、标准化程度高,划分为零件形式进行大批量标准化加工,半成品分拣打包及堆码按其形状、尺寸进行分类。 钢筋差异化批量加工的核心是物尽其用,根据钢筋半成品特征采用不同性能的设备组织生产,既能实现数控设备批量化生产,提高人均产能,又因采用小型设备进行定制化加工,确保构件钢筋的完整性,从而实现设备投入(生产组织)的集约化,解决小设备产能不高、大设备生产不灵活的通病。 3.3计算机辅助套料优化 目前市面上的棒材钢筋原材长度一般为9m或12m,无论何种批量加工方式都会产生许多棒材短料。为使尾料最少,在集约化加工前,将各批次大料加工单汇总,以余料长度为分析指标,计算出加工单组合下料的最优方式,再结合实际情况进行局部微调,最终实现套料加工从而提高钢筋利用。某机场项目停车楼区域采用该技术进行试点应用,累计加工1506t钢筋半成品,产生废料8.9t,钢筋整体利用率达99.41%。 3.4信息化管理追溯 二维码料单、料牌的应用为实现钢筋集约化加工、信息化管理提供技术基础。加工生产前,将任务单转换成数控文件,通过网络直接下发至数控加工设备;加工生产过程中,工人扫码提取加工任务即可。加工完成后,再次扫码,进行任务状态更改,形成一次加工生产闭环。 通过信息化管理,避免了由人工调整设备参数失误而造成的加工损失,规避了零件大批量加工错误的风险;同时,优化工人作业流程,减少设备参数设置环节,增加工人有效工作时间,提高加工产能;任务状态的实时更新又能指示后台管理人员生产任务进展情况,追溯任务完成时间、完成人等关键信息。 3.5加工生产工序 棒材钢筋加工涉及剪切、弯曲、套丝3道基本工序,考虑原材料的套料优化,还会涉及短料接长工序,因此,棒材钢筋加工可细分为以下工序:剪切—分拣,接—弯曲—分拣,剪切—余料。每种工序至少涉及1个独立的作业工位,为使各工位间有序衔接,对钢筋半成品进行状态定义,本工位加工完毕后,只需标记好钢筋半成品的状态并送到下道工位的堆场,依此类推,各工位作业均完成后,最终实现钢筋半成品的分拣打包。 加工状态及生产工序的应用可以优化加工流程,提高设备间协同作业程度,明确本工位的紧前和紧后工作,实现流水线式作业方式,避免人为因素造成的返工和窝工。 3.6生产单元配置 生产单元为最基本的、不可再拆分的钢筋加工要素,包含设备选型、设备尺寸、人员配置、每班产能(有效工作时间按8h考虑)等基本内容。根据钢筋半成品分为箍筋生产单元、板筋生产单元、大料弯曲生产单元、大料剪切生产单元、大料锯切套丝生产单元。 集约化加工前,根据项目的钢筋种类及数量,配置不同类型及数量的生产单元,并随着项目施工的不同进展,动态化调整生产单元的数量,满足现场钢筋半成品需求同时保证设备及人力资源不浪费。以某住宅项目为例,钢筋量约5万t,地下室结构大小料占比为7∶3,地上结构比例为3∶7,钢筋半成品日均消耗约200t,地下室阶段布置2个棒材批量加工单元、5个棒材零星加工单元、2个线材加工单元、6个套丝加工单元。到地上阶段后,将套丝加工单元减少为1个,线材加工单元增加至6个。

4、经济效益分析 4.1直接效益 1)原材料损耗降低 通过套料优化,原材损耗率可控制在0.5%左右,而常规加工的损耗率一般在2%~3%。以年产量10万t考虑,仅损耗降低就可以节约300万元。 2)减少库存成本 常规模式的钢筋库存资金成本约50元/t,通过应用钢筋集约化加工技术,库存成本仅为常规模式的20%~30%。 3) 人工费降低 通过料单拆分、任务下发、差异化批量加工的技术手段,再结合数控设备的高效性,人均加工产能提高2~3倍,减少工人需求50%~60%,降低总体用工成本30%~50%。 4.2间接效益 1)降低从业者要求,解决企业用工荒。采用“1+N”的组织模式,各工位只需配置1名熟练的钢筋工人承上启下,再配以若干辅助人员具体操作,就能以流水线作业方式实现钢筋集约化加工。 2)精细化数据管理。集约化加工模式下的大料、小料、套丝分别按不同单价,以各工位实际完成的加工任务单作为劳务结算依据;同时,加工数据实时反馈至管理系统,过程数据实时监控,又可减少数据不透明、数据无法追踪造成的额外成本。 3)有利于项目整体风险把控。集约化加工实行材料统一管理、加工任务合理化分配、半成品统一出场,可优先保障关键线路施工的钢筋需求,确保项目里程碑节点。 4)节约其他间接成本。用工数量的减少可节省工人住宿、劳保等相关费用,降低工人管理安全风险;场地集中可减少分散式加工棚数量,减少项目措施费。 以某试点项目为例,该项目共计25栋高层住宅,建筑面积约100万m,钢筋总量约5万t,工期1年。集约化加工中心日常原材料总库存量约2000t,投入工人约70名;若采取现场分散加工,则至少布置15个小型加工棚,每个加工棚库存原材料400~500t、投入10~12名工人,则累计库存原材料6000~7500t,至少需投入工人150名。人均产能从常规模式的1.8t/(d·人)提升到3.3t/(d·人)。 5、结语 通过钢筋集约化加工技术研究,为钢筋加工专业化分包、精细化管理打下基础,有利于保证工程质量、控制工程成本、促进建筑产业化发展;同时,钢筋集约化加工技术的推广,受制于项目精细化管理深度和生产计划准确性,要实现集约化加工高产能、低损耗、零库存的目标,需生产计划具体到天、明确到轴线,且项目全员参与钢筋管控,使钢筋集约化加工与项目进度保持步调一致,不会因服务不及时、不到位等引发与项目、主体劳务间的矛盾。 TJK天津机械钢筋加工装备网址:http://www.tjkganjin.com 弯箍装备网址:http://www.tjkwg.com 装配式钢筋加工装备网址:http://www.tjkpc.com返回搜狐,查看更多 |

【本文地址】

表1:生产单元基本要素统计分析

表1:生产单元基本要素统计分析