| 太全了,有关金相分析的所有检测项目都在这里 | 您所在的位置:网站首页 › 钢材的检验方法包括 › 太全了,有关金相分析的所有检测项目都在这里 |

太全了,有关金相分析的所有检测项目都在这里

|

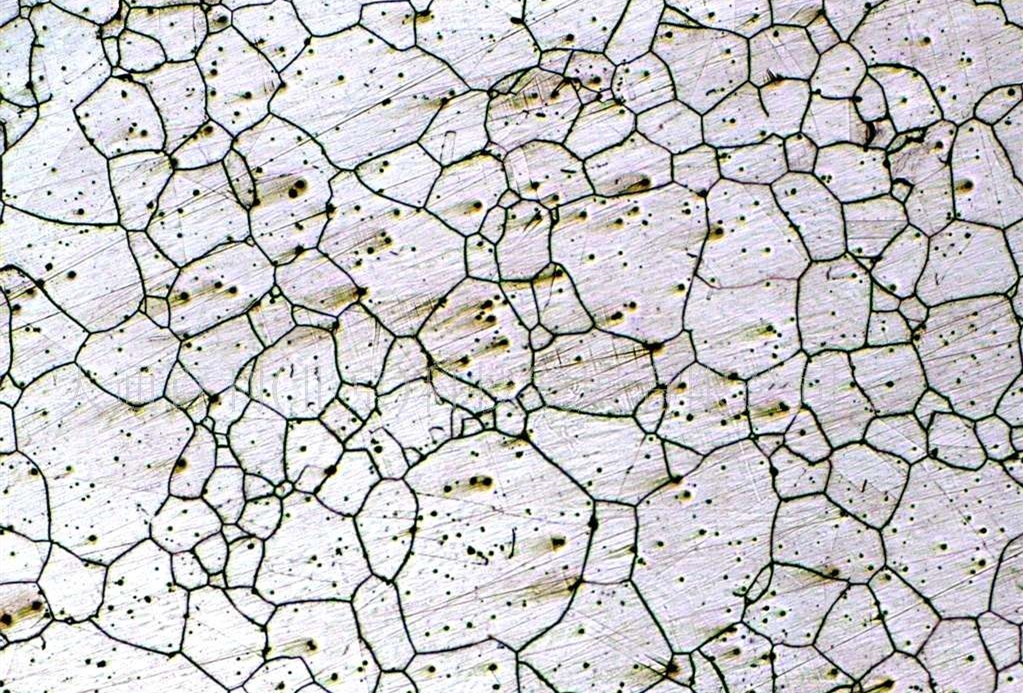

金相分析之显微组织 显微组织是将用适当方法(如侵蚀)处理后的金属试样的磨面或其复型或用适当方法制成的薄膜置于光学显微镜显微组织或电子显微镜下观察到的组织。 金相分析之珠光体含量 珠光体是由奥氏体发生共析转变同时析出的,铁素体与渗碳体片层相间的机械混合组织,是铁碳合金中最基本的五种组织之一,代号为P。在a1~650℃形成的珠光体片层较厚,在金相显微镜下放大400倍以上可分辨出平行的宽条铁素体和细条渗碳体,称为粗珠光体、片状珠光体,简称珠光体。此外,在球状退火条件下,珠光体中的渗碳体也可呈粒状,这样的珠光体称为粒状珠光体。珠光体的含碳量为0.77%,其中铁素体占比为88%,渗碳体占比为12%。珠光体的片间距离取决于奥氏体分解时的过冷度。过冷度越大,所形成的珠光体片间距离越小。 金相分析之铁素体含量 双相不锈钢是指铁素体与奥氏体各约占50%,一般较少相的含量最少也需要达到30%的不锈钢。铁素体不锈钢具有导热系数大、膨胀系数小、抗氧化性好、抗应力腐蚀优良等特定,但也存在着塑性差、焊后塑性和耐蚀性明显降低等缺点;由于铁素体相、奥氏体相的晶间腐蚀敏化温度段差异,使得当温度在某一相的敏化区间时,另一相能够缓解晶界部位的贫铬化,从而使双相不锈钢的耐晶间腐蚀性能得到很大提升。因此,通过测量铁素体含量,可以推断双相不锈钢的耐腐蚀性能和机械性能。 金相分析之断口分析 断口检验是一种常用的宏观检验方法,是反映材料冶金质量和热加工工艺质量的有效手段。断口检验的断口来源可以分为两种,一是机件在使用过程中的断口或是拉力试验就、冲击试验的断口,二是根据有关技术规定专门制作的断口试样产生的断口。前者断口来源无需任何加工制样过程,保留断裂的原始面进行分析,是非常便捷的宏观组织和缺陷的分析方法。

其次,在一些金属加工工艺中可以通过金相分析来进行检测。主要检测项目有:脱碳层深度、磷化膜晶粒度、磷化膜腐蚀评价、磷化膜重量分析、粉末冶金金相分析、镀层厚度分析、渗碳层深度、球墨铸铁、珠光体含量、铁素体含量、锻造流线、覆膜金相。 金相分析之脱碳层深度 钢在各种热加工工序的加热或保温过程中,由于氧化气氛的作用,使钢材表面的碳全部或部分丧失的现象叫做脱碳。脱碳层深度是指从脱碳层表面到脱碳层的基体在金相组织差异已经不能区别的位置的距离。 钢表层的脱碳大大降低了钢材的表面的硬度、抗拉强度、耐磨性和疲劳极限。因此,在工具钢、轴承钢、弹簧钢等的相关标准中都对脱碳层有具体规定。重要的机械零部件是不允许存在脱碳缺陷的,为此,在加工时零部件的脱碳层是必须除净的。 金相分析之渗碳层深度 渗碳、渗氮工艺都是通过热处理工艺,使碳或氮原子扩散渗入工件表层内,从而改变表层的化学成分和组织,获得优良的表面性能(硬度、耐磨性等),而工件心部依然保持原有的力学性能(韧性等)。对于不同用途的工件,其渗层深度要求也不同。渗层过薄则会降低表面性能,表面的防护作用降低,出现表面腐蚀或磨损等形式的失效;渗层过厚则会降低工件心部的力学性能,使用过程中因韧性不足,而出现断裂。因此需要对渗层的深度进行检测,判断是否符合相关要求。 金相分析之磷化膜晶粒度 磷化膜晶粒大小,在磷化工艺的重要评价指标,我们在磷化膜评价上有着丰富的经验,涉及项目有:磷化膜质量、磷化膜厚度、晶粒测量、磷化膜腐蚀评价等。 金相分析之磷化膜腐蚀评价 磷化膜腐蚀评价顾名思义就是观察磷化膜对基体腐蚀情况 磷化膜腐蚀评价主要因为金属覆盖层在很大程度上会影响产品的可靠性和使用寿命,和产品有腐蚀的情况发生,对其检测防患于未然,减少不必要的损失。 金相分析之磷化膜重量分析 磷化膜重量分析主要是检测单位面积上的磷化膜重量,膜重也是衡量金属林华工艺的重要指标。 金相分析之粉末冶金金相分析 粉末冶金是制取金属或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合以及各种类型制品的工艺技术。粉末冶金法与生产陶瓷有相似的地方,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备。在粉末冶金制品中,除正常的基体组织外,还有一定的孔隙率。 金相分析之镀层厚度分析 金属覆盖层的厚度及其均匀性是覆盖层的重要质量标志,它在很大程度上影响产品的可靠性和使用寿命。检测材料表面的金属覆盖层的厚度及其均匀性,有助于监控产品质量,改善工艺,提高效益。 金相分析之锻造流线 锻造流线又叫锻造流线也称流线;锻造流线也称流纹,在锻造时,金属的脆性杂质被打碎,顺着金属主要伸长方向呈碎粒状或链状分布;塑性杂质随着金属变形沿主要伸长方向呈带状分布, 这样热锻后的金属组织就具有一定的方向性。流线分布可根据锻造工艺改进进行优化,良好的流线可以使锻件机械性能更好。相反,如果流线有重大缺陷,如 乱流 穿流 金属流线乱等现象出现,会影响的锻件力学性能。 金相分析之焊接件金相分析 金属材料焊接成型的过程中,焊接接头的各区域经受了不同的热循环过程, 因而所获得的组织也有很大的差异,从而导致机械性能的变化。对焊接接头进行金相分析,是对接头性能进行分析和鉴定的一个重要手段,它在科研和生产中已得到了广泛的应用。 金相分析之现场金相 现场金相是指在工件上观察金相组织的现场金相检验的新技术。它不用切割取样,直接在工件上打磨、抛光,它是利用现场金相 显微镜底座带有的磁力吸座,直接吸附被测金属的表面进行观察分析的技术。 金相分析之覆膜金相 覆膜金相技术主要也是应用现场金相分析。主要是通过将预制的复型材料与试样贴合的方法取得部件金属微观组织形貌的复型技术。具体来讲就是用透明硝化纤维膜料、醋酸纤维素或塑料材料(带有或不带有载体)进行表面检测的复型技术,该技术用于记录由机械或冶金原因引起的金属表面状态的不均匀性。

然后,就是对特定金属材料的金相分析项目主要有球墨铸铁金相分析、铸铁金相分析、铜合金金相分析、焊接件金相分析、钢铁材料金相分析、镍基合金金相分析、铝合金金相分析、钛合金金相分析等 金相分析之钢铁材料金相分析 钢铁材料在加热和冷却过程中会发生复杂的相变,合合元素对相变产生重要的影响。加热时的相变主要是铁素体向奥氏体转变;冷却时的相变主要是奥氏体的分解,如珠光体转变、贝氏体转变及马氏体转变等。钢的淬火后回火转变则是马氏体的分解。各种转变将形成各种不同显微组织。钢的金相检验主要内容是非金属夹杂物类型及数量、晶粒度评定及各种显微组织鉴别,以及在各生产工序中出现的缺陷组织等。 金相分析之铸铁金相分析 铸铁的分类一般按碳和石墨的形态特征可分为:白口铸铁、灰口铸铁、球墨铸铁、蠕墨铸铁、可锻铸铁。还有特殊性能的合金铸铁(分别含有Cr,Mo,Cu,Ni,W,Ti,V等合金元素),铸铁金相主要检验石墨分布形状、石墨长度、珠光体数量、碳化物分布及数量、磷共晶数量、共晶团数量等。铸铁的金相组织是由石墨和基体组成的。铸铁中的金属基体常见的组织为P、P-F和F,还有渗碳体和磷共晶。 金相分析之球墨铸铁 球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度。球墨铸铁金相分析测试项目有球化分级、石墨大小分级、铁素体和珠光体数量分级、磷共晶数量、渗碳体数量。 金相分析之铜合金金相分析 铜及铜合金的金相检验主要用于测量其晶粒度,以及定性和定量测量氧化铜的含量来检查其纯度。有时候,对于特定的黄铜,需要确定铅的分布,因为这可能会影响到机加工工艺。对于铸造铜合金,需要评估共晶体或铅的显微组织和分布,以及是否存在缩孔或疏松。 金相分析之镍基合金金相分析 镍基合金金相分析主要检测镍基合金的结构及缺陷。镍基合金是指在650~1000℃高温下有较高的强度与一定的抗氧化腐蚀能力等综合性能的一类合金。按照主要性能又细分为镍基耐热合金,镍基耐蚀合金,镍基耐磨合金,镍基精密合金与镍基形状记忆合金等。高温合金按照基体的不同,分为:铁基高温合金,镍基高温合金与钴基高温合金。其中镍基高温合金简称镍基合金。 金相分析之铝合金金相分析 铝合金金相分析主要是检测铝合金金属组织结构。铝合金通常按性能、用途、热处理特性或合金系列来分类,如下图所示,合金元素总含量低于D点时,当合金加热到一定温度后可形成单相固溶体,塑性好,便于加工,称为变形铝合金。合金元素总量大于D点时,由于出现共晶组织,性能差,但液态流动性好,使用于铸造,称为铸造铝合金。 金相分析之钛合金金相分析 钛合金金相分析主要是观察钛合金金属组织结构。钛合金的广泛应用,得益于20世纪50年代以来航空航天技术发展的迫切需要。如阿波罗飞船上钛合金高达1180kg。高强度,优良的耐腐蚀性和耐高温性,不仅使钛合金成为航空航天工业中不可或缺的结构材料,而且在造船、医疗、化工、冶金等领域的应用日益增多。由于钛在高温时异常活泼,因此钛及钛合金的熔炼、浇注、焊接和部分热处理都要在真空或惰性气体中进行。

所以,以上几乎涵盖了金相分析的说有检测项目。具体问题具体分析,大家可以根据自己的需求有选择性的去锁定金相分析检测项目。金相分析是一个综合性的金属材料检测项目,通过金相分析我们可以更科学地评价材料、合理地使用材料,并为金属材料的研发提供可靠的数据。返回搜狐,查看更多 |

【本文地址】