| FMECA方法及工程应用 | 您所在的位置:网站首页 › 计算机寿命概率 › FMECA方法及工程应用 |

FMECA方法及工程应用

|

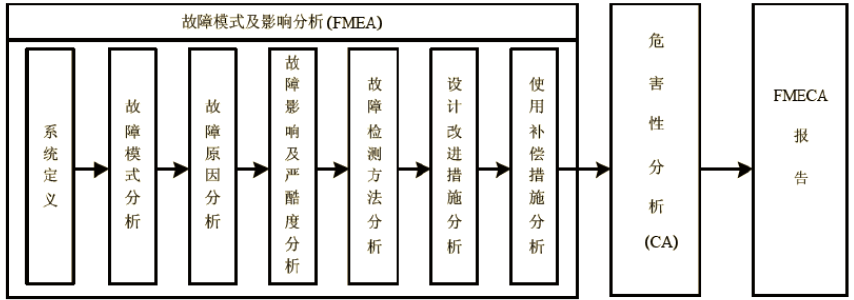

FMECA方法及工程应用详解 目录可靠性概述可靠性基本概念定义核心特征值FMECA方法概述产品周期寿命各阶段的FMECA方法实施步骤系统定义FMEA分析故障与故障模式产品功能与故障模式GJB1391典型故障模式机械产品典型故障模式故障原因任务阶段与工作模式故障影响严酷度类别故障检测方法补偿措施CA分析故障概率等级或数据来源故障模式频数比故障影响概率故障模式危害度危害性矩阵图FMECA输出实施FMECA的注意事项强调“谁设计、谁分析”准则重视FMECA的策划保证实时性、规范性、有效性FMECA的裁剪和评审FMECA的数据FMECA应与其他分析方法相结合FMECA在工业企业上的应用某型军用教练飞机升降舵系统FMECA某型洗衣机电脑板FMEA结束语故障模式、影响和危害性分析(Failure Mode, Effects and Criticality Analysis,简称FMECA) 是针对产品所有可能的故障,并根据对故障模式的分析,确定每种故障模式对产品工作的影响,找出单点故障,并按故障模式的严重度及其发生概率确定其危害性。 所谓单点故障指的是引起产品故障的,且没有冗余或替代的工作程序作为补救的局部故障。 FMECA包括故障模式及影响分析(FMEA)和危害性分析(CA)。 FMECA是在工程实践中总结出来的,以故障模式为基础,以故障影响或后果为目标的分析技术。它通过逐一分析各组成部分的不同故障对系统工作的影响,全面识别设计中的薄弱环节和关键项目,并为评价和改进系统设计的可靠性提供基本信息。 可靠性概述 可靠性基本概念 定义“三规定一能力”:产品在规定的条件下和规定的时间内,完成规定功能的能力。 核心故障:可靠性是一种与产品故障作斗争的新兴学科。 特征值量化指标包括:可靠度\(R(t)\)、失效率\(\lambda(t)\)、平均故障间隔时间\(MTBF\)、寿命概率密度\(f(t)\)等等。 FMECA方法 概述

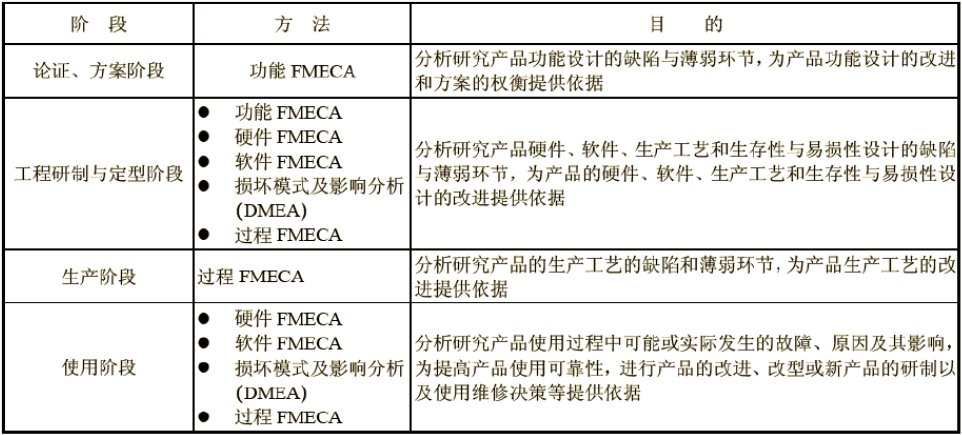

定义:FMECA是分析产品所有可能的故障模式及其可能产生的影响,并按每个故障模式产生影响的严重程度及其发生概率予以分类的一种归纳分析方法。 目的:从不同角度发现产品的各种缺陷和薄弱环节,并采取有效的改进和补偿措施以提高可靠性水平。 作用:为维修性、测试性、安全性和保障性工作的开展提供定性依据。 产品周期寿命各阶段的FMECA方法

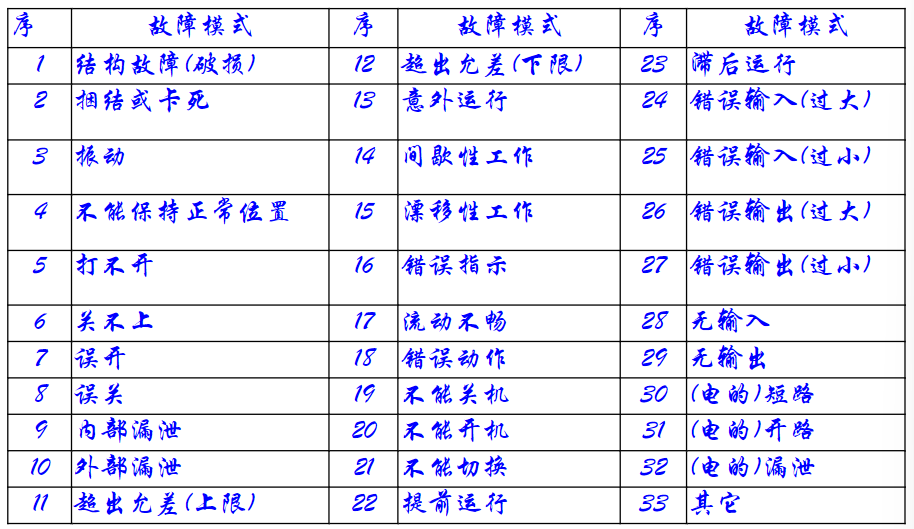

图中各列的简要说明: 1,代码:对每一产品的每一故障模式采用一种编码体系进行标识; 2,产品或功能标志:记录被分析产品或功能的名称与标志; 3,功能:简要描述产品所具有的主要功能; 4,故障模式:根据故障模式分析的结果简要描述每一产品的所有故障模式; 5,故障原因:根据故障原因分析结果简要描述每一故障模式的所有故障原因; 6,任务阶段与工作方式:简要说明发生故障的任务阶段与产品的工作方式; 7、8、9,故障影响(局部影响、高一层次影响、最终影响):根据故障影响分析的结果,简要描述每一个故障模式的局部、高一层次和最终影响; 10,严酷度类别:根据最终影响分析的结果按每个故障模式分配严酷度类别; 11,故障检测方法:简要描述故障检测方法; 12,补偿措施:简要描述补偿措施; 13,备注:记录对其它栏的注释和补充说明。 故障与故障模式故障是产品或产品的一部分不能或将不能完成预定功能的事件或状态(对机械产品也称失效) 故障模式是故障的表现形式,如起落架撑杆断裂、作动筒间隙不当、收放不到位等 产品功能与故障模式 一个产品可能具有多种功能 起落架:支撑、滑跑、收放等 每一个功能可能具有多种故障模式 支撑:降落时折起 滑跑:震动 收放:收不起、放不下 GJB1391典型故障模式

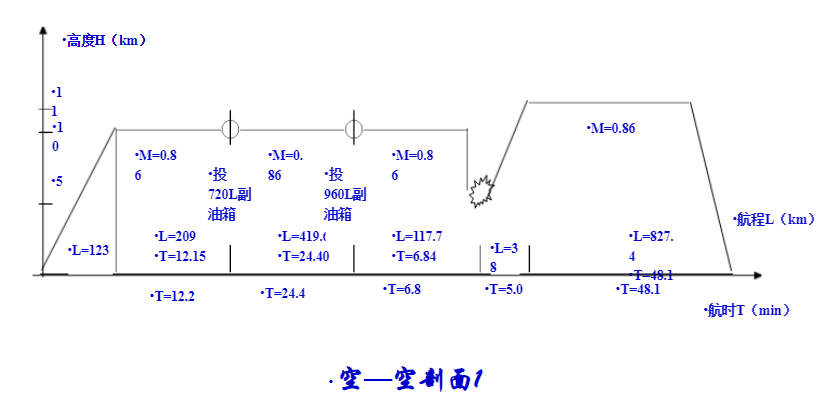

机械产品故障模式可分为以下七大类: 损坏型:如断裂、变形过大、塑性变形、裂纹等。 退化型:如老化、腐蚀、磨损等。 松脱性:松动、脱焊等 失调型:如间隙不当、行程不当、压力不当等。 堵塞或渗漏型:如堵塞、漏油、漏气等。 功能型:如性能不稳定、性能下降、功能不正常。 其他:润滑不良等。 故障原因直接原因:导致产品功能故障的产品自身的那些物理、化学或生物变化过程等,直接原因又称为故障机理。 间接原因:由于其他产品的故障、环境因素和人为因素等引起的外部原因。 例如——起落架上位锁打不开 直接原因:锁体间隙不当、弹簧老化等 间接原因:锁支架刚度差 任务阶段与工作模式任务剖面又由多个任务阶段组成 例如——起落架任务阶段: 起飞 着陆 空中飞行 地面滑行工作方式: 可替换 有余度例如:上位锁开锁:液压、手动钢索、冷气 因此,在进行故障模式分析时,要说明产品的故障模式是在哪一个任务剖面的哪一个任务阶段的什么工作方式下发生的。

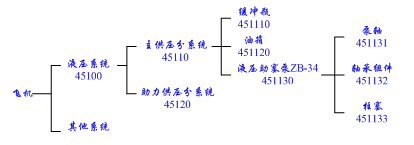

约定层次示例

严酷度:产品故障造成的最坏后果的严重程度 严酷度类别定义(GJB1391): 严酷度类别 严重程度定义 Ⅰ类(灾难的) 这是一种会引起人员死亡或系统(如飞机、坦克、导弹及船舶等)毁坏的故障。 Ⅱ类(致命的) 这种故障会引起人员的严重伤害、重大经济损失或导致任务失败的系统严重损坏。 Ⅲ类(临界的) 这种故障会引起人员的轻度伤害,一定的经济损失或导致任务延误或降级的系统轻度损坏。 Ⅳ类(轻度的) 这是一种不足以导数人员伤害、一定的经济损失或系统损坏的故障,但它会导致非计划性维护或修理。 故障检测方法故障检测方法一般包括目视检查、离机检测、原位测试等手段: 自动传感装置 传感仪器 音响报警装置 显示报警装置故障检测一般分为事前检测与事后检测两类,对于潜在故障模式,应尽可能设计事前检测方法。 补偿措施设计补偿措施: 产品发生故障时,能继续安全工作的冗余设备□ 安全或保险装置(如监控及报警装置)□ 可替换的工作方式(如备用或辅助设备)□ 可以消除或减轻故障影响的设计或工艺改进(如概率设计、计算机模拟仿真分析和工艺改进等)操作人员补偿措施: 特殊的使用和维护规程,尽量避免或预防故障的发生 一旦出现某故障后操作人员应采取的最恰当的补救措施 CA分析

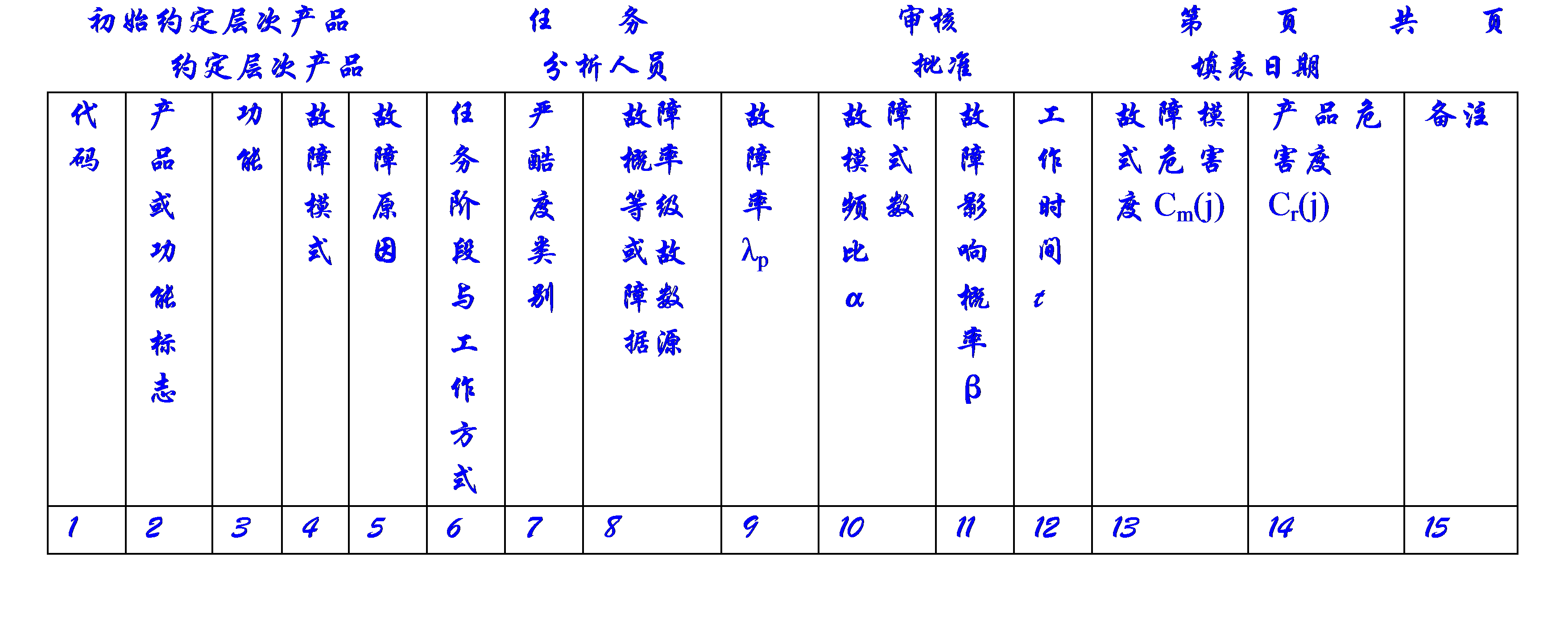

图中各列的内容: 1,代码 2,产品或功能的标志 3,功能 4,故障模式 5,故障原因 6,任务阶段与工作方式 7,严酷度类别 8,故障概率等级或故障数据源 9,故障率\(\lambda_p\) 10,故障模式频数比\(\alpha\) 11,故障影响概率\(\beta\) 12,工作时间\(t\) 13,故障模式危害度\(C_m(j)\) 14,产品危害度\(C_r(j)\) 15,备注 故障概率等级或数据来源故障概率等级是一种定性分析方法: A级--经常发生 >20% B级--有时发生 10%>20% C级--偶然发生 1%>10% D级--很少发生 0.1%>1% E级--极少发生 |

【本文地址】