| iPhone 11工艺大揭秘! | 您所在的位置:网站首页 › 苹果手机的标志含义 › iPhone 11工艺大揭秘! |

iPhone 11工艺大揭秘!

|

坚持的理由往往只有一个,而将就的借口却可以找出千万条。 关于乔布斯时代的苹果在产品细节上追求完美有多坚持,相信各种书籍和网站上早已汗牛充栋积简盈车,小编在这里就不再赘述。而后乔布斯时代,从iPhone 5沿用4的外观开始,苹果就在“将就”的道路上渐行渐远……

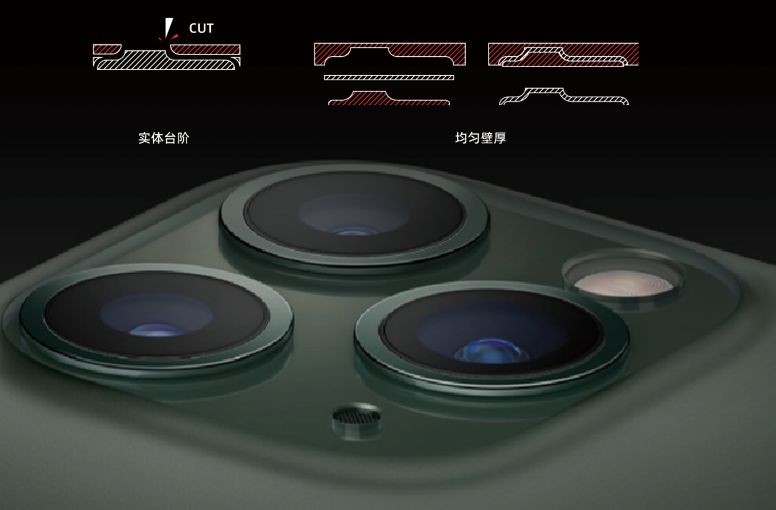

PRO!止于精致 让我们回到三摄,三摄早已不是新鲜玩意,可以毫不夸张的说,苹果几乎是最后一个迈进三摄时代的手机品牌,没有之一。而且历数手机前五的几大品牌,iPhone 11开孔的设计布局是最乱的,同样没有之一。其他友商要么横排要么竖排要么围成圆圈总之整整齐齐,唯独iPhone 11排了个三角形不说,还是一个不稳定的单膝跪地式,简直莫名其妙(权威的说法是算法限制)。 不过虽然设计上非常糟糕,但是在加工工艺上却是可圈可点的,最耀眼的亮点来自于一体化的3D凸台玻璃背板——直接在一整块玻璃板上切削出一个导角凸台。然后在凸台上开出5个(大小不一)的孔。如果单单是3D玻璃背板其实还不难想象,凸台部分跟整体还存在光哑纹理对比,这就有点过分了。 让我们来一项一项的解析: 首先来看这个3D凸台。从加工工艺上来分析,凸台一般可以大致分为两种, “实体台阶”和“均匀壁厚”,如下图:

图片来源于苹果官网 这两种凸台可能从外观上看不出什么区别,但是一旦材质是透明玻璃区别就大了——背面工艺手段差异巨大:实体台阶型背面其实是一马平川的平面,无论做什么外观工艺都简单得多;而均匀壁厚型做起外观处理来就麻烦重重,比如凹面无法丝印、内角容易积油等等。 为了实锤消息的准确性,小编跑了一趟苹果体验店仔细观察了实物,确实没有沿用常规的3D玻璃热弯的工艺,而是非常壕的选择了CNC切削“实体台阶”。虽然说“实体台阶”有后期处理的优点,但随之而来的缺点也同样明显:巨大的CNC工作量和极低的良品率。如下图:

要知道,硅玻璃在钢化之前是非常脆弱的(钢化后没办法CNC,会爆),在经历了这么多道CNC之后还要保证完美没有瑕疵,是一件非常艰难的事情,哪怕是大猩猩(康宁玻璃)也不能例外。 因此,需要极其苛刻的加工环境及严苛的制程管控。据路边社不可靠消息称,为了保证产能满足备货需求, 苹果调集了数千台昂贵的定制精密CNC设备生产备货,这代价绝非一般的企业可以担负的起的。 另外说到钢化,顺便吐槽一下官网上鼓吹的“双离子置换”钢化技术,其实就是“钾钠离子置换”,非常成熟且常见的光学玻璃钢化技术。苹果的文案,啧啧啧……想学小米的工艺推广文案,还有很长的(套)路要走呢! 不好意思!还没有完…… 如果你觉得苹果对工艺的精致要求只是做到这一步而已,那就大错特错了!!!有一点是官网上的图片是不会告诉你,一定要亲自上手体验才能感受的到——触感。 摄像头凸台的平面与背板的整体面设计成光/哑面的质感对比,凸台是镜面光滑,而整体大面(包括凸台导角面)则是细腻柔和的磨砂质感,而两种质感的交界线就是凸台与导角的交界线,清晰而挺括。 抛开那种爱不释手的细腻手感不谈,单单是这一手“光哑同体”/“交界清晰”的工艺说明SOP就可以写一本教科书了。

这里可以清晰地看出刀削斧劈般的分界线 其实光哑同体不仅仅只用在摄像头凸台,还有一处地方也巧妙的使用了光哑对比,后文我们会详细分析它的工艺,如图:

LOGO 的金属感来自于背面的光学镀 从工艺路径上分析,这种光哑同体的效果至少要使用到3种技术:抛光、遮蔽和AG技术。老实说,这三种技术的古老程度,差不多可以追溯到石器时代了, 而APPLE最擅长的,就是把它们做到极致。 工艺分析 抛光:玻璃抛光本身其实并不难,而iPhone 11最难的地方就是这个摄像头凸台以及凸台周圈的内导角了。既要抛光又要保证弧度和立边,在小编的CMF知识体系中,可能需要调用化学抛光(粗抛)、研磨(可能要定制抛光轮)、甚至磁流变抛光等多种手段,绝非一两种抛光方式单独能胜任。 AG:防眩光玻璃(Anti-glare),目前市面上主流的AG技术有蚀刻法(减法)和淋砂法(加法)两种。前者精密度和表面测试性能高但需要用到氢氟酸,环境成本和设备成本都非常高,适合用来加工小面积光学玻璃;后者环保而且成本低廉,但精密程度(特别是粗糙度均匀性)和表面测试性能都不理想,一般用来做大面积的日用玻璃。

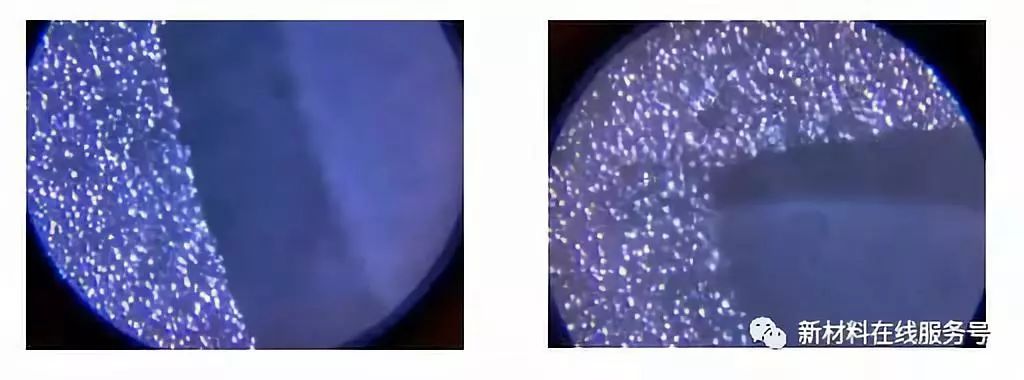

遮蔽:小编认为这里存在两种可能性,一是遮蔽腐蚀,在凸台上做好遮蔽涂层之后进行腐蚀,遮蔽的方法效率高成本低,但缺点也同样明显,遮蔽涂层的边缘由于施工手段的局限性(丝印或镭雕)会有一定的锯齿边,但实际上凸台的光哑边界非常的清晰锋利,很显然不是用的遮蔽法。 所以笔者比较倾向于第二种方法——二次研磨法:整体成型时凸台预留一定冗余高度,然后对工件整体进行AG施工,然后再用CNC将凸台扫一遍,将磨砂纹切掉,然后用平面研磨(不会伤到低面)机研磨成镜面光效果。(这个方法有点像铝材二次氧化的工艺路径)笔者个人比较倾向于第二方案。 但与此同时,背板上的苹果的logo就不可以使用二次研磨,因为此时logo是在平面上,因此只能使用遮蔽工艺来制作,小编特地拿到真机,饶有兴趣的用显微镜观察了一下logo的实物。

显微镜观察的结果证实了小编的推断。从放大150倍后的照片上我们可以非常明显的观察到,logo边缘并不是光滑的边界,不仅参差不齐,而且偶尔还有1~2颗飘点。不仅如此,小编甚至推测非PRO的iPhone 11标准版的凸台,也是使用的遮蔽法哦!感兴趣的小伙伴,可以拿起你们的放大镜自己当一回福尔摩斯·柯南找出事实真相。

小编不得不承认,苹果在工艺的精益求精上仍然是一个伟大的公司。为了弥补这个丑陋的设计、为了掩饰对产品越来越“将就”的态度,他们的确竭尽全力了。而且很显然,失去了乔布斯的苹果已经全然忘记了:工艺并不是设计的全部,它是为成全设计而生,没有灵魂的皮囊再美妙,也终归无趣……

图片来源于苹果官网 MATE!还以颜色

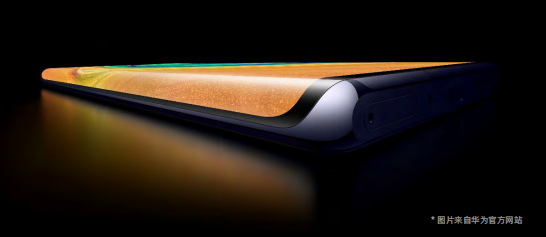

图片来源于华为官方网站 单就色彩本身而言,国产老大哥在色彩的选择上比iPhone 11 pro丰富出彩得多,比iPhone 11的玩具感配色沉稳大气的多。但是一切抛开工艺实现谈色彩的行为都无异于耍流氓。华为的3D玻璃背板使用的GDF/GDM工艺无论是产业成熟度还是工艺复杂度都远超iPhone 11 pro,但无论是玻璃的GDF/GDM工艺还是铝中框氧化着色,相对于PVD着色来说难度还是低不少。(仅指着色工艺哈,杠精辟易!) ALPHA!消灭颜色

图片来源于小米官网 “斜刺里突然杀出一员猛将……”就在小编奋笔疾书码字码到高潮的时候,一贯以行业杀手形象横空出世的小米一个突然袭击,连夜发布了MIX α则更决绝,直接来了个环形屏。我滴个天哪! 虽然目前的技术摄像头模块暂时还无法实现全覆盖,但是从1~100只是量的积累,而从0~1则是质的飞跃。既然出现了,按照目前这个发展速度,迟早有一天整个手机都会被屏幕所覆盖,到那个时候,手机外观已经不再有颜色之说了,想显示什么颜色动动手指(使个眼神)就更换了,还要啥自行车儿啊!到时候设计师估计会哭晕在CorelDRAW。 MATE!三摄?不够看!

图片来源于华为官网 mate 30 Pro,同为Pro,mate同学的摄像头模组诚意显得真重的多啊!四摄环形排列,铝合金CNC氧化着色高光边基座,一英寸蓝宝石圆形镜片,配合背板的UV转印PVD光学镀膜CD纹装饰圈。可以说集外观处理工艺之大成了。

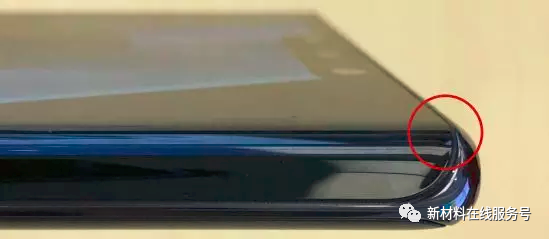

实物特写,虽然小编非常不愿意承认,但事实胜于雄辩,在加工工艺的精细度和层次感方面,明显比苹果弱很多。差不多相当于iPhone4那个时代的水平,后文我们会详细解读。 P30 PRO! 光哑对比,我也有

图片来源于华为官网 不吹不黑平心而论,多摄设计,无论是横排竖排还是圆圈排列,都比iPhone 11那个不知道什么鬼逻辑的三角排列都要舒适合理。本来没有P30的篇幅,毕竟是上一代旗舰了。不过令人意外的是几乎与iPhone 11和mate 30 Pro发布的同时,P30这支82年的雪碧居然推出了两款新配色。配色其实没啥,不知道是不是受了苹果的启发,这两款新配色也采用了AG光哑对比的工艺,让人眼前一亮啊! 遗憾的是,直到本篇脱稿为止,这两款新配色真机都未能上柜,小编没办法使用显微镜大法一探究竟。仅从官方的图片(精修)上看P30 Pro的光哑交界线也相当清晰,与iPhone 11不相伯仲。难能可贵的是,P30的背板是块3D曲面玻璃,施工难度上还要略大过iPhone 11。 MI!国货CMF第一推手

图片来源于小米官网 小米在CMF(外观装饰工艺)上的努力简直可以用殚精竭虑来形容。自从2014年雷布斯(从这个世人皆知的外号可见一斑)在小米4发布会上播放了《一块钢板的艺术之旅》,一下子把原来只能生活在设计师阴影之下、隐藏在后台默默耕耘的CMF设计师推向了前台。 适逢智能手机外观设计被苹果带进了“导角BOX”的窠臼,几乎难以有什么大的差异化的时代,外观工艺处理仿佛一夜之间成为各大品牌寻求差异化的救命稻草。 这一次雷布斯发布的α(Alpha,也不是知道是致敬SONY的数码相机还是俄罗斯的特种部队)也相当震慑眼球。除了上文“吹爆”的环绕屏(小编觉得叫环抱屏会不会更虐狗一些)之外,在材料和工艺上也不敢怠慢,钛、蓝宝石、先进陶瓷纷纷登场令人炫目。 遗憾的是α只是发布了概念并没有实物,仅仅通过官宣图片其实就能看出加工精密度并没有iPhone 11高。 精益求精!我们一直在努力

虽然面临国产品牌的围殴, 苹果依然屹立不倒,除了品牌号召力强大之外, 苹果产品的精细工整功不可没,可以负责任的说,苹果产品实物与官宣图片几乎没有任何区别。而国产品牌…… 上图是华为官方网站提供的产品图片,下图是华为官方旗舰体验店展示真机的实拍(怀疑是机模的请自行面壁去……)简直不忍卒睹。 其实衡量一个工业产品外观加工工艺的精致度是不是优良并不复杂,不需要堆砌什么专业术语,也无需依赖实验室设备,只要通过几个简单的指标就能快速的判断: 1. 棱线是否挺括笔直。这一点在 苹果 上可谓表现的淋漓尽致。反观mate 30 Pro,效果图确实非常震撼,而实物……说它接近 iPhone 4 时代的水平都是一种褒奖了。除了边线的立脚不够挺括之外,华为引以为傲的瀑布屏,在转角的边缘都有一个非常扎眼的翘曲。 2. 装配间隙是否均匀细致。这里其实是两个标准一个是均匀,如果缝隙一边大一边小,说明产品内部可能有装配干涉。另一个就是缝隙的大小,越大越容易藏污纳垢不易清洁,越小越考验模具设计的公差控制。我们可以随手拿起一个苹果 的产品观察一下缝隙,你就会明白什么叫“天衣无缝、无迹可寻”了。 3. 平面是否平整无凹凸、曲面是否顺滑无滞顿。这一点几乎是最考验工艺水平的参考项之一,而且其难度与工件面积的大小成正比。这一点在注塑(缩水)、喷涂(积油)和抛光(塌陷)工艺上尤为明显。 4. 镜面产品的镜面是否光洁无瑕;磨砂面产品的粗糙度是否均匀、触感是否丝滑;如果有光哑对比效果,边界是否清晰锋利。 5. 有颜色和图案的产品,有无异色杂点、图案是否完整周正无变形。图形图案(包括 logo)位置、大小尺寸是否标准。

回到本文的前半部,看到小编用150倍的显微镜来寻找苹果的瑕疵时,不知道各位有什么感受。虽然小编坚持认为苹果在iPhone6之后(后乔布斯时代),设计就一直在走下坡路。而国产民族品牌的工业设计正在风驰电掣的迎头赶上。但不能忽视的是无论是资金实力、人才培育还是品牌号召力,双方都存在着巨大的差距。想要真正追平并超越对手,民族品牌仍然有非常长而艰难的道路要走。返回搜狐,查看更多 |

【本文地址】