| 石脑油萃取脱芳烃技术研究进展 | 您所在的位置:网站首页 › 脱芳溶剂油D80几个碳 › 石脑油萃取脱芳烃技术研究进展 |

石脑油萃取脱芳烃技术研究进展

|

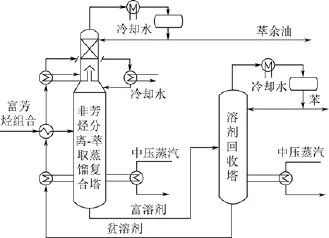

史云鹤,李长明,周金波,王艳飞,唐迎春,董炳利(兰州交通大学化学与生物工程学院,甘肃兰州730070;中国石油天然气股份有限公司石油化工研究院兰州化工研究中心,甘肃兰州730060) 石脑油萃取脱芳烃技术研究进展 史云鹤1,2,李长明2,1,周金波2,王艳飞2,唐迎春2,董炳利2(1兰州交通大学化学与生物工程学院,甘肃兰州730070;2中国石油天然气股份有限公司石油化工研究院兰州化工研究中心,甘肃兰州730060) 第一作者及联系人:史云鹤(1988-),男,硕士研究生,研究方向为石油化工工艺。E-mail [email protected]。 摘要:现有的萃取脱芳烃工艺技术成熟,种类多,工业应用广,但在处理低芳烃含量的石脑油(质量分数小于15%)时普遍存在能耗高、经济效益低等问题。本文回顾了萃取脱芳烃的多种工艺,重点讨论了常规溶剂和离子液体对石脑油中芳烃的萃取效果,认为常规溶剂中的环丁砜、N-甲基吡咯烷酮以及复合溶剂环丁砜(水)-三甘醇、环丁砜(水)-N-甲基吡咯烷酮、环丁砜-2-丙醇、RAH-1脱芳烃效果优异,能为改进目前的石脑油萃取脱芳烃工艺提供基础数据;离子液体中咪唑类离子液体如1-丁基-3-甲基咪唑六氟磷酸盐、1-丁基-3-甲基咪唑双(三氟甲基磺酰)亚胺盐、1-丁基-3-甲基咪唑四氯化铁等,有潜力用于低芳烃的石脑油萃取脱芳中,指出开发能够对复杂原料中低含量芳烃萃取的新型离子液体将会是以后的研究方向。 关键词:溶剂萃取;分离;离子液体;常规溶剂;石脑油;芳烃 石脑油是由原油蒸馏或二次加工而得的一种轻质油品。通过二次加工的原油如催化重整、加氢裂化等也可制得石脑油。工业生产中,石脑油是最主要的蒸汽热裂解制乙烯的原料,石脑油脱除芳烃后,能增大烯烃裂解装置的原料处理量、提高乙烯收率,同时减免其裂解炉内结焦,延长裂解炉运行周期。石脑油在生产低芳甚至是无芳溶剂油时同样需要分离、脱除芳烃。 石脑油分离芳烃的方法有萃取法、加氢饱和、吸附分离以及渗透膜分离。吸附分离侧重于分离单个高纯芳烃组分,对于初步的芳烃与非芳烃分离不宜采用。芳烃加氢饱和工艺常以降低辛烷值为代价,部分情况下会采用该技术。渗透膜法分离芳烃是较新颖的方法,但该法目前缺乏成熟的理论,研发思路多依赖于经验总结,仍需更进一步的理论研究。相较而言,萃取法有诸多优势:可处理的原料范围宽、萃取成本低、快速的相分离特性。因而,无论是在工业上还是实验室研究中,萃取法都是很重要的分离石脑油中芳烃的方法。将石脑油中低含量芳烃实现高效、低能耗的脱除,是目前工业的一个难点。为此本文从萃取工艺和溶剂两方面综述,以探寻更适于深度脱除石脑油中低含量芳烃的萃取工艺和溶剂。 1 石脑油脱芳烃萃取工艺现状萃取法分离芳烃/脂肪烃技术可分为液液萃取与萃取蒸馏两类,两种工艺在分离过程中,均需向欲分离的液体混合物中加入第三组分(溶剂),液-液萃取时在加入溶剂后形成两相体系,进而得以分离。萃取蒸馏过程中加溶剂,通过改变原有组分间的相对挥发度而使之分离。典型的液液萃取工艺有UOP公司的Sulfolane工艺[1]、Udex工艺[1-2],联碳公司的Tetra工艺[3],其中以环丁砜作为溶剂的Sulfolane工艺在同类工艺中应用最广,以二甘醇、三甘醇为溶剂的Udex萃取工艺已很少再用,但以四甘醇为溶剂的Tetra工艺在重整生成油的芳烃萃取中仍有应用。萃取蒸馏工艺有Lurgi的Distapex工艺[1]、Uhde的Morphylane工艺[4-5]、GTC的GT-BTX[6-7]工艺、石油化工科学研究院的SED工艺[8]和金伟晖工程公司的SUPER-SAE-Ⅱ[9]等。 1.1液液萃取工艺 UOP-Sulfolane工艺[1]方框流程如图1所示。早在1962年,Shell公司首先实现了环丁砜工艺的商业化,随后环丁砜工艺在C6~C9芳烃萃取中的技术日益成熟,目前UOP公司的技术在该行业中占有主导地位,该技术所用溶剂为Shell公司所研发,可以从重整石脑油、裂解汽油、轻焦油等原料中高效率回收芳烃。 原料从萃取塔底部进料后上行,与贫溶剂蒸气接触,其中芳烃组分溶于溶剂中,萃余油蒸气从萃取塔顶部引出,经淋洗得非芳烃。富芳烃溶剂从萃取塔底部流入萃取蒸馏塔提浓,塔内馏出的非芳烃返回萃取塔,提浓后的富芳烃溶剂不含非芳烃,随后进入溶剂回收塔,依据芳烃和溶剂的沸点差异实现两者的分离,贫溶剂经再生返回萃取塔,芳烃组分从回收塔顶引出。含水溶剂在汽提塔内转为蒸气并提供给溶剂回收塔。通常产物中芳烃的纯度和回收率与能耗成正相关,溶剂的流量增大,产物纯度增大,能耗增加,但是在保证产品质量的前提下,该工艺实现了最小的剂料比与最低的能耗。

图1 UOP-Sulfolane工艺 1.2萃取蒸馏工艺

图2 Lurgi-Distapex工艺 Distapex工艺[1]流程如图2,切割后的富芳烃组分原料从萃取蒸馏(以下简称ED)塔中部进料,溶剂N-甲基吡咯烷酮(以下简称NMP)从ED塔顶进入后下行,与原料逆流接触并将苯萃取出来,含苯的富溶剂从ED塔底流出进入汽提塔,实现苯、溶剂的分离。回收后的溶剂通过贫溶剂管道循环利用,非芳烃从ED塔顶排出回收。该工艺要求原料的芳烃质量分数为60%~70%,且只适合萃取苯,对于二甲苯的萃取纯度不达标。但是整个工艺热交换利用充分,需要的设备少,运行可靠且成本低,操作过程中只需中压蒸汽。 Morphylane工艺[4-5]流程如图3,原料进入ED塔中部,溶剂N-甲酰基吗啉(以下简称NFM)从塔顶进入,在下降的过程中对芳烃萃取。塔顶排出非芳烃和少量的芳烃、NFM从塔底排出,同时塔顶设非芳烃回流来回收微量溶剂。富含芳烃的溶剂从塔底抽出,进入汽提塔完成芳烃、溶剂的分离,汽提塔底产品NFM回流至ED塔循环使用,塔顶产品精馏分离得到苯、甲苯。该技术可从裂解汽油、催化重整产物、轻焦油中回收高纯的苯、甲苯、二甲苯。使用的NFM溶剂与烃混合不起泡,无需添加消泡剂,溶剂本身选择性和溶解性高,热力学稳定,传热系数高,无腐蚀效应等。 GT-BTX工艺[6-7]流程如图4。该工艺由两个主塔组成:ED塔和溶剂回收塔。溶剂从ED塔顶部进入,原料从ED塔中部进料,在ED塔底加热后,烷烃与芳烃因挥发度不同,烷烃被蒸出并去向塔顶,而芳烃则溶解在溶剂中,随着溶剂到达塔底,从而实现芳烃与非芳烃的分离,富含芳烃的溶剂从溶剂回收塔中部进入,经过回收塔的蒸馏完成溶剂与芳烃的分离,溶剂从回收塔底流出后循环进料,芳烃从回收塔顶出料并进入下步流程。工艺中使用专有的Techtiv®100溶剂,其不含氮基,不会使下游沸石催化剂中毒,可处理C5~C9范围的原料,且不需要预分馏,关键是该技术不受原料中芳烃含量的限制且溶剂消耗可忽略,既能回收芳烃又能生产高纯的三苯产品,收率均高于99.9%,该工艺易于对原有液液萃取装置以及其他类型溶剂的萃取蒸馏装置扩能改造。 SED-Ⅱ工艺[8]如图5。SED工艺先后有SED-Ⅰ、SED-Ⅱ两种;SED-Ⅰ采用环丁砜-COS复合溶剂,适用于苯含量高的重整汽油、裂解加氢汽油、焦油的苯萃取,相较于液液萃取能耗降低20%,但对苯含量较低、烯烃含量较高的连续重整生成油的苯萃取时存在白土寿命较短、能耗较高等问题;改进后的SED-Ⅱ工艺以环丁砜为主溶剂,水作助溶剂,实现了三苯萃取并降低了能耗。 该流程为来自上游的C6~C7馏分经缓冲罐进入萃取蒸馏塔,贫溶剂经冷却、过滤后分两股进入萃取蒸馏塔,塔顶馏出的含水非芳烃蒸气送入非芳烃蒸馏塔底部,经塔内冷凝后流入回流罐进行油水分离,得到非芳烃。抽提蒸馏塔塔釜的富溶剂进入溶剂回收塔,经过减压水蒸气汽提蒸馏,芳烃和水从塔顶蒸出,经冷凝及回流罐油水分离得到芳烃,回收塔底部的贫溶剂经一系列换热后循环进料。

图3 Uhde-Morphylane工艺

图4 GT-BTX工艺

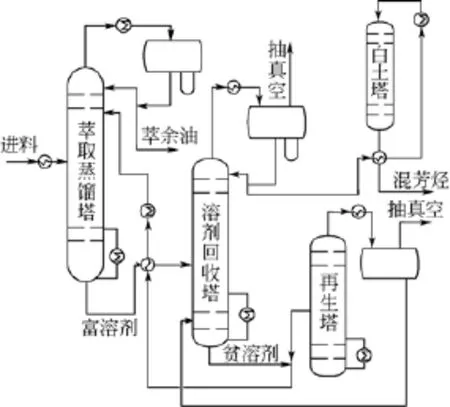

图5 国产SED-Ⅱ工艺 金伟晖SUPER-SAE-Ⅱ工艺[6,9]流程如图6。原料进入萃取蒸馏塔,非芳烃组分从塔顶馏出,经回流罐得到部分非芳烃萃余油,富溶剂进入溶剂回收塔,完成溶剂和芳烃分离,芳烃组分经回流罐、白土塔获得高纯混芳组分并送出装置,溶剂通过溶剂再生单元后返回萃取蒸馏塔循环使用。该工艺所用溶剂也为环丁砜,能够处理芳烃含量较低的原料,可以对苯、双苯和三苯萃取;苯、甲苯质量回收率大于99.9%、二甲苯大于99.5%,所得产品中几乎不含溶剂。 UOP公司也拥有自己的萃取蒸馏技术——ED SulfolaneTM工艺,但是目前没有公开的技术资料。从其公司网站能得到该工艺有以下优势,适于从重整原料中回收高纯的苯、甲苯,回收率达到99.5%以上;回收苯的质量分数在99.9%,回收的甲苯中非芳烃质量分数小于0.1%,溶剂耗量低,最大程度的节能等。 对于液液萃取工艺,一般由四塔或五塔组成,而萃取蒸馏工艺一般由两塔组成,但是芳烃萃取工艺对不同原料具有不同的适应性。对于芳烃质量分数大于70%的原料,宜采用萃取蒸馏工艺;对于芳烃质量分数为30%~70%的原料[3],适合采用液液萃取工艺。目前萃取工艺所处理的原料中芳烃含量都很高,对于低芳烃含量(质量分数小于15%)的直馏石脑油深度脱芳时,无论是采用萃取蒸馏还是液液萃取,都存在能耗高、经济效益低的问题,而解决此问题的出发点在于研究更新型的溶剂以改进现有的工艺。

图6 金伟晖SUPER-SAE-Ⅱ

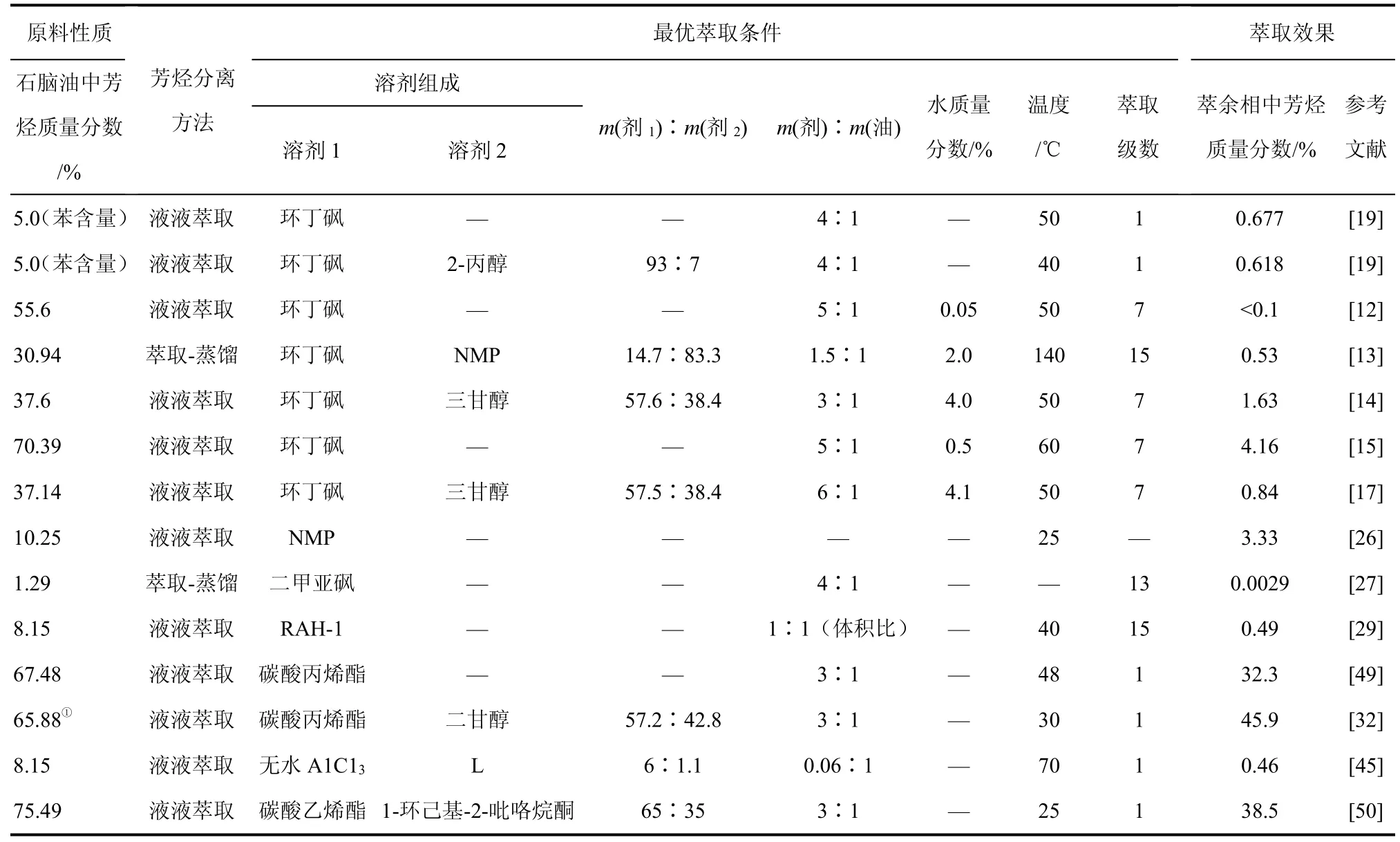

表1 常规溶剂主要物性参数[11] 2 石脑油脱芳烃溶剂研究现状2.1溶剂的选择 溶剂的适用性决定着萃取分离过程的成败,溶剂的选择方法有两种[10]:一是经验法;二是热力学法。经验法基于大量的实验观察和评估,从中选取合适的溶剂。热力学法基于相平衡的研究,运用各种溶液理论和模型分析,推算相平衡数据,得出一些候选溶剂,再用实验加以验证,考察选择性、容量等指标,选出合适的溶剂,然后根据其物理性质、毒性、价格和回收的难易程度做出统一的评价和最后的选定。 在对某一具体溶剂的综合性能评价时,常用以下物性参数衡量:分配系数表示溶剂对芳烃容量的大小;选择系数表示溶剂对芳烃选择性的大小;总溶解能力表示萃取相中总的芳烃和链烷烃的质量分数。 2.2常规溶剂 石脑油脱芳烃中对常规溶剂的研究易于进行。因此,研究人员常对适宜的溶剂反复研究、试用。常规溶剂在工业中的应用及主要物性参数如表1。 Gaile等[12]对于石脑油脱芳烃溶剂的研究中,主要考察了以环丁砜为中心溶剂,乙醇、NMP、三甘醇分别为辅助溶剂时所形成的多种复配溶剂。具体研究如下:Gaile等[12]在分离重整石脑油切割组分时,设计萃取-萃取精馏联合过程,选择环丁砜为联合过程的溶剂,乙醇为萃取精馏段的助溶剂,当萃取段剂油质量比为1.6∶1、萃取精馏段剂油质量比为0.28∶1、助溶剂与原料油质量比为0.032∶1时,将萃取段的抽余相和萃取精馏塔的馏分相复合即得到汽油,汽油质量收率为65.4%,其中苯质量分数仅为1.07%。随后,Gaile等[13]对NMP-环丁砜-水溶剂进行研究,原料为重整石脑油的含苯馏分,对苯的萃取精馏实验发现,溶剂的最佳组成与溶剂中水含量有关,当溶剂中含有质量分数为15%~30%的环丁砜和0.78%~2.0%的水时,能够表现出最佳的协同效应,该复合溶剂使苯的分离程度高于单一组分溶剂,可使重整石脑油中苯馏分质量分数由30%~31%降至1%以下。 随后,Gaile等[14-17]重点对三甘醇-环丁砜-水复合溶剂进行了一系列研究,首先对重整汽油和再生汽油逆流萃取脱芳,实验得出抽余油中芳烃质量分数最低降至1.63%。在使用该溶剂对重整石脑油脱芳后,得到的重整汽油中芳烃质量分数指标达到了欧Ⅴ标准。之后又对某重整产物中的苯、甲苯萃取,七级逆流萃取实验表明,50℃下,当三甘醇-环丁砜-水按质量比38.4∶57.5∶4.1复配,萃余油中饱和烃的质量分数达到99.16%,芳烃质量分数仅为0.84%,萃取相中芳烃质量分数也高达99.48%,继续对萃取相中苯、甲苯分离,在适宜条件下,该溶剂使苯、甲苯的分离程度均大于99.8%,且苯、甲苯纯度均高于99.9%。进一步研究中,研究者为芳烃萃取单元工艺设计以及生产过程控制提出了如下建议,提高三甘醇、环丁砜质量比到60∶40,降低操作温度到50~70℃,从一次性蒸发分离室中分离出循环物流,以降低循环物流消耗等。 将一棵三角枫树的干先从D处横锯,再从横截面F点向上竖锯,然后又从横截面里口向下竖锯。1年后,上部的A段活得很好,并且伤口逐渐长愈,而下部B段(C线以上)却都死了。几个同样的实验,结果都一样。 Mahmoudi等[18]研究了环丁砜-苯-正己烷、FM-苯-正己烷、丁砜+NFM-苯-正己烷3种物系的相平衡实验,结果显示环丁砜有最高的选择性,NFM具有最高的分配系数,而按等质量配成的复合溶剂环丁砜-NFM的分配系数高于环丁砜,其选择性系数则高于NFM,认为最佳溶剂的选取还需考虑经济因素。随后Mahmoudi等[19]以环丁砜作溶剂,从窄石脑油馏分中萃取质量分数为2.5%~5.0%的苯。实验表明,40℃下,剂油质量比值为4时,萃余相中苯的质量分数减少至0.812%。郭莹等[20]同样选用环丁砜为溶剂,对质量分数为10%~30%的劣质石脑油进行液液萃取实验。萃取后的石脑油原料中芳烃质量分数降低了69%~94%,非芳烃回收率为78.11%~91.50%,石脑油裂解制乙烯收率提高了1.67~4.48个百分点,乙烯、丙烯和丁烯总收率提高了2.43~6.98个百分点。霍月洋等[21]根据已知的相平衡数据,采用适当的物性参数模型很好地模拟了环丁砜对复配石脑油的萃取蒸馏效果,并表明在剂料质量比值为3.5时,溶剂中水的质量分数为0.8%条件下,抽余油中芳烃质量分数降低为0.13%,芳烃的质量回收率高于99.7%。Habaki等[22]研究含水环丁砜溶剂,萃取模拟汽油和重整汽油时,在逆流萃取装置中进行了连续萃取实验,得出芳烃的分配系数是独立的参数,不受油水比、原料性质的影响;苯的产率、选择性系数和分配系数均为最大,其次为甲苯、二甲苯;溶剂中水分的存在,一方面使芳烃的选择性增大,另一方面却使芳烃产率减小。Zaretskii等[23]对环丁砜、二甲亚砜也做过相关综述。 迟正伟[24]从环丁砜、NFM、二甲基亚砜分别与重质石脑油的液液相平衡数据中分析了3种溶剂对芳烃的分配系数和选择性后,发现对于C6~C8轻质芳烃,NFM具有良好的溶解性,而环丁砜具有良好的选择性,对于C9、C10芳烃,环丁砜的溶解性和选择性均优于NFM和二甲基亚砜。对比抽余油中芳烃含量,环丁砜的脱除效果最优,故环丁砜被选为重质石脑油的抽提溶剂。唐大丽[25]也考察了环丁砜、NFM、二甲基亚砜分别对同一油品的脱芳效果,同样优选了环丁砜作为最佳溶剂。 Liu等[26]将NMP作溶剂萃取石脑油中的芳烃,石脑油中芳烃质量分数为10.25%。萃取后抽余油中芳烃质量分数降至3.33%。脱芳后的石脑油裂解制烯烃,乙烯、丙烯产率分别提升了3.0%、1.5%。唐善法等[27]以轻石脑油为原料,比较了环丁砜、NMP、二甲亚砜3种溶剂的脱芳效果。在剂油比为1∶1或更高时,均可将抽余油中芳烃质量分数从1.29%降到0.0029%以下,且脱芳效果都随剂油比的增大而提高;相同剂油比下,环丁砜的脱芳效果最好。Radwan等[28]用NMP-环丁砜复合溶剂,对重整石脑油进行了芳烃萃取分馏-萃取实验。首先由NMP-环丁砜复合溶剂对芳烃萃取分馏,再用上述溶剂对萃取分馏后的馏分萃取。该芳烃萃取分馏-萃取过程减少了整个过程的溶剂用量,使芳烃萃取程度达到99.8%。李晶晶等[29]提出了一种由NMP与极性溶剂复配的RAH-1复合溶剂,使用RAH-1对芳烃质量分数为8.15%的直馏石脑油进行脱芳烃实验,得出:在萃取温度40℃、剂油体积比1.0和15级萃取条件下,可将石脑油中的芳烃质量分数降至0.49%。 Arun Kumar等[30-31]先后研究了糠醛对不同物质组成的芳烃-烷烃混合溶液中苯、甲苯的选择性,在25℃时,糠醛对苯、甲苯的选择性系数最大分别接近14和7,随着温度增加至30℃,糠醛对苯、甲苯的选择性均减小,但是选择性系数没有低于3。研究者指出实验中所得的一系列液液相平衡数据很好地吻合了NRTL模型,这些数据对石脑油中芳烃萃取工艺的设计尤为重要。Lababidi等[32]研究了二甘醇-碳酸丙烯酯复合溶剂对合成的重整石脑油的萃取实验,提出了优化数学模型,该模型辅助确定了萃取过程中各变量的最优值,并指出萃取温度不是决定溶剂配比和剂油比的关键因素。通过实验、计算机模拟以及结果优化得出,在15~35℃、剂油摩尔比值为1.5时,使用二甘醇摩尔分数为15%的丙烯碳酸酯复合溶剂能够提高芳烃萃取性能。 上述的环丁砜、NMP、环丁砜-三甘醇-水、环丁砜-NMP(水)、环丁砜-2-丙醇、RAH-1等多组分溶剂在深度脱除石脑油中芳烃时,萃取温度适宜、脱芳效果优异,值得在工业中实践应用。然而在采用环丁砜、NMP等单组分溶剂时[33],目标组分在溶剂中的溶解能力往往受到限制,这也降低了萃取效率。此外,虽然环丁砜、NMP具有高选择性,但是对烃类的溶解能力不足,这将使萃取塔塔板的相分离效率降低。二甘醇、乙二醇、碳酸丙烯酯等溶剂虽然对芳烃的选择性很高,但在深度脱芳时达不到理想效果。两种或多种溶剂按适宜比例复配制得的复合溶剂表现出了诸多优势,如溶剂间的协同作用、复合溶剂的沸点更低、芳烃的回收率提高[14]等。但是在寻找更好的多组分复合溶剂的同时,仍需兼顾工业中的操作成本和回收成本。 2.3新型离子液体溶剂 近几年,离子液体引起了研究者的兴趣。离子液体是在室温及相邻温度下完全由离子组成的有机液体,作为一种新型的溶剂,通常具有以下优点:无毒、不可燃、不挥发、热力学稳定性高;萃取过程简单、能耗低;离子液体以质量为基准,更有利于工业中庞大的数据计算。因此,离子液体被认为是最有希望代替传统有机溶剂的“绿色溶剂”。据已有的报道,可将用于萃取芳烃的离子液体分为咪唑类、吡啶类与其他类等。 2.3.1咪唑类离子液体 Al-Rashed等[34]研究了1-丁基-3-甲基咪唑六氟磷酸盐([bmim][PF6])在室温下对模拟石脑油中苯、甲苯、邻二甲苯的萃取效果,当模拟石脑油中的芳烃含量不断增加时,该离子液体对芳烃组分的选择性均减小,此外选择性和分配系数均随着苯环上烷基的增加而减小,即苯>甲苯>邻二甲苯。在对芳烃质量分数为10%的模拟石脑油萃取研究中得到,该离子液体对三苯的综合选择系数为19.6,分配系数为0.11,其物性参数要优于环丁砜。Maduro等[35]研究了1-甲基-3-辛基咪唑六氟磷酸盐([omim][PF6])对6个三元体系中的苯、甲苯、二甲苯的萃取实验,发现离子液体对同一三元体系中芳烃的分配系数没有一致性;在同一烷烃的三元体系中,离子液体对三苯的分配系数和选择系数变化幅度大,也没有一致性。与[bmim][PF6]相比,两者与甲苯的混溶性相差很小,但是[bmim][PF6]具有更小的密度和黏度,因此认为[bmim][PF6]更适于工业应用。 García等[36]研究了阴离子中含有环丁砜结构的1-乙基-3-甲基咪唑甲基磺酸盐([emim][CH3SO3])、1-乙基-3-甲基咪唑三氟甲磺酸盐([emim][CF3SO3])、1-乙基-3-甲基咪唑1,1,2,2-四氟乙基磺酸盐([emim][CHF2CF2SO3])共3种咪唑类离子液体对甲苯-庚烷体系的萃取实验,其中,[emim][CH3SO3]对甲苯的选择性最高,然而在萃取能力上却低于环丁砜,其余两种离子液体选择性和萃取能力均优于环丁砜。 Domínguez等[37]研究了1-丙基-3-甲基咪唑双(三氟甲基磺酰)亚胺盐([pmim][NTf2])、1-丁基- 3-甲基咪唑双(三氟甲基磺酰)亚胺盐([bmim] [NTf2])对烷烃中全浓度范围内的苯、甲苯、乙基苯的选择性和分配比,[pmim][NTf2]对苯的摩尔分配比在0.79~1.08之间,而摩尔选择性变化略大,在2.94~5.31之间,原因与脂环烃分子大小以及本身的双键有关,而脂环烃与离子液体间的空间位阻大小也是一个因素。苯环上烷基的存在同样影响离子液体的选择性,如[bmim][NTf2]对苯的选择性最大为9.78[38],对乙基苯的仅为4.04。此外,由含芳烃成分以及少数烷基的阳离子与简单的阴离子组成的离子液体,更能提高芳烃的溶解量和萃取效率。总之,只有[bmim][NTf2]的选择性和分配比优于环丁砜。 Sakal[39]首先考察了[mim][BF4]、1,3-二甲基咪唑二甲基磷酸盐([mmim][DMP])、N -甲基咪唑高氯酸盐([mim][C1O4])3种咪唑基离子液体对环己烷溶液中苯的选择性和萃取能力。得出综合萃取效果的优良顺序为:[mmim][DMP]>{[mmim][DMP]+ [mim][BF4] (或[mim][C1O4])} > [mim][BF4] (或[mim][C1O4]),最终优选了丁基咪唑为离子液体的阳离子。其后考察了[bmim][FeCl4]、[bmim][A1Cl4]、[bmim][CuCl2]对苯的萃取,其中[bmim][FeCl4]对苯的摩尔选择系数和摩尔分配比最高分别为11.55和2.16,优与其他两者。此外,以FeCl3为阴离子时,制备过程简单,成本低廉,所得的离子液体流动性与稳定性兼备,因此Sakal认为[bmim][FeCl4]有潜力作为从脂肪烃中萃取芳烃的溶剂。Sakal的研究中还考察了N-丁基吡啶四氯化铁盐([bupy][FeCl4])、1-己基吡啶四氯化铁盐([C6py][FeCl4])两种吡啶类的离子液体,但是与[bmim][FeCl4]相比,两种离子液体的优势并不明显。 2.3.2吡啶类离子液体 吡啶类离子液体也是研究比较多的一类。它是由吡啶的氮烷基取代物组成的阳离子,如3-甲基-N-丁基吡啶([3mebupy])、3,4-二甲基-N-丁基吡啶([3,4-dimebupy])等与二氰胺[N(CN)2]、三氰甲烷([C(CN)3])、[BF4]、[TNf2]、烷基硫酸盐、二烷基磷酸酯等阴离子组成的一类离子液体。 Meindersma等[40]用甲基-N-丁基吡啶四氟硼酸盐([mebupy][BF4])、环丁砜分别对庚烷-甲苯体系进行萃取,实验表明在甲苯浓度小于一定值时,离子液体分配系数高于环丁砜。继续对各种组成的芳烃/烷烃混合物萃取得出,[mebupy][BF4]对苯、甲苯、二甲苯的选择性均高于环丁砜。由此他们认为,用离子液体分离烷烃中的芳烃是可行的。随后,Meindersma等[41]通过计算机模拟分析指出,基于离子液体的萃取过程与传统的环丁砜萃取过程相比,既能省去35%的投资成本,又可降低萃取过程的能耗。 Larriba等[42]与García等[43]比较了[4mebupy][TNf2]分别与[emim][N(CN)2]、[emim][CHF2CF2SO3]组成的双组分混合离子液体对烷烃中甲苯的萃取效果,两组实验均发现当混合离子液体中[4mebupy][TNf2]的摩尔浓度逐渐增大时,混合离子液体对苯的选择系数逐渐减小,分配系数逐渐增大,随后两组研究均优选出[4mebupy][TNf2]的摩尔分数为0.3的混合离子液体,并在40℃下分别对正庚烷中摩尔含量为10%的甲苯萃取。两种混合离子液体对甲苯的选择性和分配比都显著高于环丁砜,平衡后的正庚烷相层内没有发现离子液体。Larriba等[42]在进一步研究中提到,混合离子液体对不同烷烃萃取时,烷烃碳链的分支会使烷烃的溶解度增大,最终导致对甲苯选择性的减小,因此未来还有更多方面去研究。 Kim等[44]研究了吡啶类离子液体中烷基对三苯萃取的影响,离子液体选择阴离子为硫氰酸根(SCN),阳离子为含不同的氮烷基的吡啶盐甲基吡啶([mpy])、乙基吡啶([epy])、丁基吡啶([bpy])、2-甲基-N-乙基吡啶([2mepy])、[3mepy]、[4mepy]。所考察体系为苯-异辛烷、甲苯-异辛烷、二甲苯-异辛烷,依次选用离子液体对异辛烷中的三苯萃取。发现非吡啶环上的氮连接的烷基,链越长离子液体对芳烃的分配系数越大,但是当烷基与吡啶环上的氮相连时,烷基链增长却导致离子液体对芳烃的选择性减小,这可能是离子液体的空间体积增大导致的。通过计算证明了吡啶环上甲基的存在,能提高离子液体对芳烃的萃取能力。 2.3.3其他离子液体 唐晓东等[45]研究了无水A1C13和助剂L对石脑油的脱芳效果,在无水A1C13与助剂L的质量比为4.58、反应温度为70℃条件下,当无水A1C13与石脑油质量比为0.06时,能使石脑油中芳烃质量分数降低到0.46%,脱芳烃率为94.36%,此时达到最佳的脱芳烃效果。 Kareem等[46-47]提出了由四丁基溴化膦、乙基三苯基乙酸膦分别和环丁砜等氢键供体组成的新型共晶溶剂。他们研究了两种共晶溶剂与甲苯-庚烷体系的相平衡,发现在更低浓度的甲苯混合物中,四丁基溴化膦与环丁砜形成的共晶溶剂能够表现出更高的选择性和分配系数。另一种共晶溶剂也表现出了优于常规溶剂的特性。Zhang等[48]研究了2-三氯化铝-1-甲基-3-丁基咪唑(2AlCl3-BMIC)、2-三氯化铝-三甲胺盐酸盐(2AlCl3-Me3NHCl)、2-三氯化铝-三乙胺盐酸盐(2AlCl3-Et3NHCl)3种离子液体对模拟油的萃取。模拟油为正庚烷分别与苯、甲苯、乙苯形成的两组分混合物。结果表明,氯铝酸盐离子液体对芳烃的溶解能力强,对正庚烷较弱;2AlCl3-BMIC的萃取效果最好;苯的分配系数和芳烃/正庚烷的选择性随着离子液体中AlCl3与有机物摩尔比的增加而增加;离子液体在更低的温度下表现出更好的萃取性能等。 尽管离子液体溶剂有很多优点,但在离子液体的研究中一直存在诸多难题,如以质量为基准时与常规溶剂相比[33],大部分离子液体都没有更高的芳烃分配系数或者是选择性。离子液体的配制以及不同离子的选型与搭配是研究的难点[33],在工业中这个问题更加突出,因为离子液体复配前需先分析进料和循环物流的组成,这将势必导致生产效率降低,同时离子液体的回收成本也比常规溶剂的高。而目前离子液体用于对复杂组分中芳烃萃取的研究还很少,因此离子液体还没有在实际生产中被广泛应用。离子液体萃取脱芳的研究还需要深入、全面地进行下去。 2.4溶剂脱芳综合效果比较 从烃类化合物中萃取芳烃的研究非常多,所涉及的溶剂也很多,如环丁砜、NMP、糠醛、酮、N-甲基吗啉等。但是,从低芳烃含量的石脑油中萃取脱芳烃还需进一步研究。上述研究中的环丁砜、NMP以及由它们形成的多组分复合溶剂环丁砜(水)-三甘醇、环丁砜(水)-NMP、环丁砜-2-丙醇、RAH-1等在深度脱除轻石脑油中的芳烃时效果突出,能够为改进目前的工业生产技术提供基础数据。表2是主要溶剂在脱除石脑油中芳烃时的综合效能对比。

表2 多种石脑油脱芳烃溶剂的综合性能对比 3 结语萃取脱芳工艺中多以环丁砜、NMP为主溶剂,在分离原料中多以芳烃含量高的原料为主,对于芳烃含量低的如直馏石脑油等,上述工艺不太适合。常规溶剂的基础研究表明,常规溶剂越来越难以满足日益提高的工业分离要求,因此寻找更新型的溶剂是首先要解决的问题。 常规溶剂的研究能为工艺的改进、优化生产过程控制提供合理的参数,常规溶剂中单组分溶剂适于处理芳烃含量较高的原料,且具有相应的萃取工艺技术,在工业生产中占有一席之地,然而单组分溶剂往往因本身的性质单一而限制了萃取效率。多组分复合溶剂是多种溶剂性质的中和,萃取效率通常高于单组分溶剂,适合处理芳烃含量低的原料如精制石脑油、直馏石脑油等,并且能很大程度上改进工艺,提高生产效率,增加收益。但是多组分复合溶剂的复配也会增加工艺的设计成本。 新型离子溶剂虽然具有低饱和蒸气压、温和的操作条件、良好的化学稳定性和热稳定性等优势,但在目前研究离子液体萃取脱芳时,所选原料组分少,萃取对象单一,与复杂的石脑油组分还相差很大,因此还需要更全面的基础研究。目前的研究还集中在离子液体的制备与选取、离子液体的可行性等方面,至于离子液体萃取脱芳的工业化仍然有漫长的路要走。离子溶剂作为新兴的绿色溶剂,未来的发展前景也必定广阔。 参考文献 []丛敬.几种芳烃抽提工艺的比较[J].当代化工,2009,38(5):467-471. [2]米多.芳烃抽提技术进展[J].化学工业,2009,27(8):34-45. [3]张敏,田龙胜.N-甲酰基吗啉萃取蒸馏与四甘醇液-液萃取分离苯工艺的技术对比[J].石油炼制与化工,2000,31(9):13-16. [4]严才成,曾旭,黄超明,等.N-甲酰吗啉在萃取精馏法焦化苯精制新工艺中的应用[J].天然气化工,2010,35(6):64-67. [5] Diehl T,Kolbe B,Gehrke H.Uhde morphylane®extractive distillation where do we stand[C/OL]//ERTCpetrochemical conference,Prague,Czech Republic,october 3—5th,2005.[2005-10-03]http://www.uhde-ftp.de/cgi-bin/byteserver.pl/archive/upload/ uhde_ publications_pdf_en_5000005.00.pdf. [6]屈坡.40万吨/年芳烃萃取工艺技术路线的比选[D].兰州:兰州大学化学化工学院,2013. [7]王燕,邱坤源,李爱英,等.应用Techtiv®-100技术改造现有的芳烃抽提装置[J].石油化工设计,2011,28(1):27-29. [8]于泽,金熙俊,王云飞,等.SED芳烃萃取工艺发展及应用[J].当代化工,2013,42(11):1574-1576. [9]陈富金.苯萃取装置运行问题及解决措施[J].中外能源,2012,17 (9):80-82. [10]朱自强,姚善泾,金彰礼.流体相平衡原理及应用[M].杭州:浙江大学出版社,1990:10. [1]王艳飞,唐晓东,周金波,等.石脑油萃取脱芳烃技术研究[J].应用化工,2013,42(8):1398-1401. [2]Gaile AA,Zalishchevskii G D,Gafur N N,et al.Removal of aromatic hydrocarbons fromreforming naphtha combined extractionextractive-azeotropicdistillationprocess[J].Chemistryand Technology of Fuels and Oils,2004,40(4):215-221. [3]Gaile A A,Zalishchevskii G D,Erzhenkov A S,et al.Benzene separation from the benzene fraction of reformer naphtha by extractiverectificationwithn-methylpyrrolidone-sulfolane mixtures[J].Russian Journal of Applied Chemistry,2008,81(8):1296-1302. [4]Gaile AA,Zalishchevskii G D,Erzhenkov A S,et al.Extraction of aromatic hydrocarbons from reformates with mixtures of triethylene glycol and sulfolane[J].Processes and Equipment of Chemical Industry,2007,80(4):605-607. [15] Gaile A A,Erzhenkov A S,Koldobskaya L L,et al.Extraction of toluene and xylenes from the toluene xylene fraction of the reforming catalyzate with mixtures of triethylene glycol with sulfolane[J].Russian Journal of Applied Chemistry,2007,80(4):608-611. [6]Gaile A A,Erzhenkov A S,Koldobskaya E A,et al.Recovery of arenes from the reformate of gasoline fraction by combined method of extraction and azeotropic distillation[J].Russian Journal of Applied Chemistry,2007,80(4):600-604. [7]Gaile AA,Zalishchevskii G D,Koldobskaya L L,et al.Extraction of C6—C8arenes from unified reformate by mixed triethylene glycol-sulfolane-water extraction agent[J].Chemistry and Technology of Fuels and Oils,2009,45(4):221-225. [8]Mahmoudi J,Lotfollahi M N.(Liquid+ liquid)equilibria of (sulfolane+ benzene+ n-hexane),(N-formylmorpholine+ benzene+ n-hexane),and(sulfolane+ N-formylmorpholine+ benzene+ n-hexane)at temperatures ranging from(298.15 to 318.15)K:Experimental results and correlation[J].Journal of Chemical Thermodynamics,2010,42:466-471. [9]Mahmoudi J,Lotfollahi M N.Extraction of benzene from a narrow cut of naphtha via liquid-liquid extraction using pure-sulfolane and 2-propanol-sulfolane-mixed solvents[J].Korean Journal of Chemical Engineering,2010,27(1):214-217. [20]郭莹,杨晓红,田勇,等.裂解原料芳烃萃取预处理技术的研究[J].石油化工,2014,43(3):249-254. [21]霍月洋,张树增.环丁砜芳烃抽提蒸馏的计算机模拟[J].北京化工大学学报:自然科学版,2012,39(3):19-23. [22] Habaki H,Egashira R,Kawasaki J,et al.Aromatics extraction with sulfolane from reformate gasoline—measurement of liquid-liquid equilibrium and extraction rate[J].Journal of the Japan Petroleum Institute,2009,52(4):180-189. [23] Zaretskii M I,Rusak V V,Chartov E M,et al.Sulfolane and dimethyl sulfoxide as extractants[J].Coke and Chemistry,2013,56(7):266-268. [24]迟正伟.重芳烃抽提体系相平衡及热力学模型基础研究[D].青岛:中国石油大学(华东)化学化工学院,2012. [25]唐大丽.剂油脱芳烃脱烯烃的研究[J].中国包装工业,2013(16):126-127. [26] Liu Jichang,Shen Benxian,Wang Daqi,et al.Separating group compositions in naphtha by adsorption and solvent extraction to improve olefin yields of steam cracking process[J].Journal of Petroleum Science & Engineering,2009,66(3-4):156-160. [27]唐善法,马斐,伍锐东,等.轻石脑油脱芳烃技术试验研究[J].石油天然气学报,2009,31(4):149-152. [28] Radwan G M,Fahim M A,Almuhtaseb S A,et al.Liquid-liquid equilibria for the extraction of aromatics from naphtha reformate by dimethylformamide/ethylene glycol mixed solvent[J].Fluid Phase Equilibria,1997,129(1-2):175-186. [29]李晶晶,赵千舒,唐晓东,等.脱芳烃萃取剂的研究进展[J].石油化工,2013,42(9):1056-1061. [30] Arun Kumar U K,Mohan R.Liquid -liquid equilibria measurement of systems involving alkanes(heptane and dodecane),aromatics (benzene or toluene)and furfural[J].Journal of Chemical and Engineering Data,2011,56:485-490. [31] Arun Kumar U K,Mohan R.Quinary and eight-component liquid−liquid equilibria of mixtures of alkanes,aromatics,and solvent (furfural)[J].Journal of Chemical and Engineering Data,2013,58:2194-2201. [32] Lababidi H M S,Ali S H,Fahim M A,et al.Optimization of aromaticsextractionof naphthareformatebypropylene carbonate/diethyleneglycol mixedsolvent[J].Industrial & Engineering Chemistry Research,2006,45(14):5086-5097. [33] Meindersma G W,Hansmeier AR,de Haan A B,et al.Ionic liquids for aromatics extraction.present status and future outlook[J].Industrial & Engineering Chemistry Research,2010,49(16):7530-7540. [34] Al-Rashed O A,Fahim M A,Shaaban M,et al.Prediction and measurement ofphase equilibria for the extraction of BTX from naphtha reformate using BMIMPF6ionic liquid[J].Fluid Phase Equilibria,2014,363:248-262. [35] Maduro R,Aznar M.Liquid-liquid equilibrium of ternary systems 1-octyl-3-methylimidazolium hexafluorophosphate+ aromatic+ aliphatic hydrocarbons[J].Fluid Phase Equilibria,2010,296:88-94. [36] García S,García J,Larriba J,et al.Sulfonate-based ionic liquids inthe liquid-liquid extraction of aromatic hydrocarbons[J].Journal of Chemical and Engineering Data,2011,56:3188-3193. [37] Domínguez I,González E J,Domínguez A,et al.Liquid extraction of aromatic/cyclic aliphatic hydrocarbon mixtures using ionic liquids as solvent:Literature review and new experimental LE data[J].Fuel Processing Technology,2014,125:207-216. [38] Calvar N,Domínguez I,Gómez E,et al.Separation of binary mixtures aromatic+ aliphatic using ionic liquids:Influence of the structure of the ionic liquid,aromatic and aliphatic[J].Chemical Engineering Journal,2011,175:213-221. [39] Sakal S A.离子液体在分离脂肪族化合物和芳香族化合物中的应用[D].北京:北京化工大学化学工程学院,2013. [40] Meindersma G W,Podt J G,de Haan A B,et al.Selection of ionic liquids for the extraction of aromatic hydrocarbons from aromatic/aliphatic mixture[J].Fuel Processing Technology,2005,87(1):59-70. [41] Meindersma G W,de Haan A B.Conceptual process design for aromatic/aliphatic separation with ionic liquids[J].Chemical Engineering Research and Design,2008,86(a7):745-752. [42] Larriba M,Navarro P,García J,et al.Separation of toluene from n-heptane,2,3-dimethylpentane and cyclohexane using binary mixtures of [4empy][Tf2N] and [emim][DCA] ionicliquidsas extraction solvents[J].Separation and Purification Technology,2013,120:392-401. [43] García S,García J,Larriba M,et al.Liquid-liquid extraction of toluene from heptane by {[4bmpy][Tf2N]+ [emim][CHF2CF2SO3]} ionic liquid mixed solvents[J].Fluid Phase Equilibria,2013,337: 47-52. [44] Kim M J,Shin S,H Kim J Y,et al.Role of alkyl group in the aromatic extraction using pyridinium-based ionic liquids[J].The Journal of Physical Chemistry B,2013,117:14827-14834. [45]唐晓东,李晶晶,李骁贞,等.石脑油脱芳烃—FCC汽油脱硫耦联工艺的实验研究[J].石油炼制与化工,2013,44(8):67-70. [46] Kareem M A,Mjalli F S,Hashim M A,et al.Phase equilibria of toluene/heptane with tetrabutylphosphonium bromide based deep eutectic solvents for the potential use in the separation of aromatics from naphtha[J].Fluid Phase Equilibria,2012,333:47-54. [47] Kareem M A,Mjalli F S,Hashim M A,et al.Phase equilibria of toluene/heptanewithdeepeutecticsolventsbasedon ethyltriphenylphosphoniumiodide for the potential use in the separation of aromatics from naphtha[J].Journal of Chemical Thermodynamics,2013,65:138-149. [48] Zhang J,Huang C,Chen B,et al.Extraction of aromatic hydrocarbons from aromatic/aliphatic mixtures using chloroaluminate room-temperature ionic liquids as extractants[J].Energy & Fuels,2007,21(3):1724-1730. [49] Ali S H,Lababidi H M S,Merchant S Q.Extraction of aromatics from naphtha reformate using propylene carbonate[J].Fluid Phase Equilibra,2003,214(1):25-38. [50] Radwan G M,Al-Muhtaseb S A,Dowaidar A M,et al.Extraction of aromaticsfrompetroleumnaphthareformatebya 1-cyclohexyl-2-pyrrolidone/ethylene carbonate mixed solvent[J].Industrial and Engineering Chemistry Research,1997,36(2):414-418. Research advances in extraction technology for dearomatization of naphtha SHIYunhe1,2,LIChangming2,1,ZHOUJinbo2,WANGYanfei2,TANGYingchun2,DONGBingli2(1School of Chemical & Biological Engineering,Lanzhou Jiaotong University,Lanzhou730070,Gansu,China;2Lanzhou Petrochemical Research Center of Petrochemical Research Institute,PetroChina,Lanzhou 730060,Gansu,China) Abstract:A variety of extraction technologies for dearomatization at present are mature and used widely in industry.However,high energy consumption and low economic benefits are the problem in dealing with naphtha feed with low aromatics content (mass fraction less than 15%).Extraction technologies for dearomatization are reviewed,focusing on extraction efficiency of conventional solvents and ionic liquids for aromatics in naphtha.Conventional solvents,such as sulfolane,N-methyl pyrrolidone and composite solvents,such as sulfolane (water)-triethylene glycol,sulfolane (water)-N-methyl pyrrolidone,sulfolane-2-propanol and RAH-1 display excellent results in deep dearomatization of straight-run naphtha.Those researches can be used as underlying data for the current processes.Imidazole ionic liquids,such as 1-butyl-3-methylimidazolium hexafluorophosphate,1-butyl-3-methylimidazolium bis(trifluoromethylsulfonyl)imide,1-butyl-3-methy-limidazolium tetrachloroforrate have more potential use in dearomatization process for naphtha of low aromatics by extraction.Therefore,development of new ionic liquids which can extract aromatics from complex feeds with low aromatic contents will be the new trend. Key words:solvent extraction;separation;ionic liquids;conventional extractant;naphtha;aromatic 收稿日期:2014-05-12; DOI:10.16085/j.issn.1000-6613.2015.02.010 文章编号:1000–6613(2015)02–0360–10 文献标志码:A 中图分类号:TE 624.5 修改稿日期:2014-09-26。 猜你喜欢 离子液体溶剂萃取分离 离心萃取器在有色冶金中的应用装饰装修天地(2018年23期)2018-10-21离子液体—基质固相分散—超声雾化—固相萃取结合高效液相色谱法检测人参中三嗪类除草剂分析化学(2016年7期)2016-12-08转型背景下的民办高校管理理念创新科教导刊(2016年25期)2016-11-15融合与分离:作为一种再现的巫术、文字与影像世界的构成社会科学(2016年8期)2016-11-04气体分离提纯应用变压吸附技术的分析科技视界(2016年20期)2016-09-29基于离子液体——绿色溶剂的制备和应用分析科技传播(2016年11期)2016-07-20分离分析中离子液体的应用进展科技传播(2016年10期)2016-07-15复合溶剂萃取N,N-二甲基乙酰胺浙江大学学报(工学版)(2016年2期)2016-06-05离子色谱法测污染物中的有机阳离子商(2016年4期)2016-03-24不同溶剂萃取小球藻油脂结构及组分差异化工进展(2015年6期)2015-11-13

|

【本文地址】

化工进展2015年2期

化工进展2015年2期