| 基于CAN总线的球杆系统的控制系统设计 | 您所在的位置:网站首页 › 置信度越高置信区间就越宽 › 基于CAN总线的球杆系统的控制系统设计 |

基于CAN总线的球杆系统的控制系统设计

|

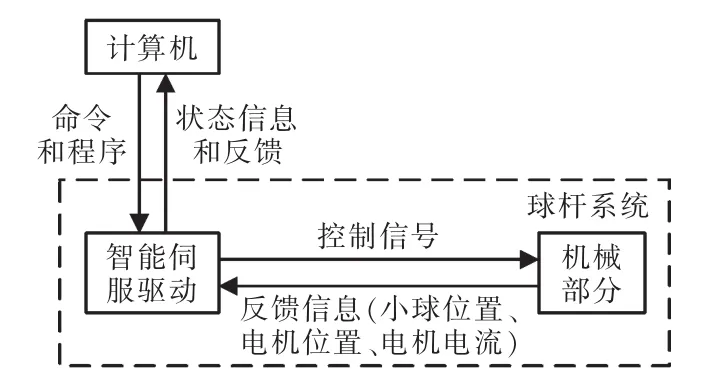

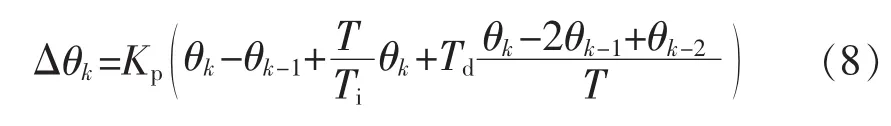

林雪燕,单栋梁,张伟亮,王 飞 (北京邮电大学 自动化学院,北京 100876) 球杆系统是广泛应用于自动控制课程的试验教具,其原理是通过不断采集小球所在位置,并传送到上位机,上位机经过数据处理后控制电机转动,电机带动球杆运动,使小球动态的稳定在球杆上的某个位置。 原有的球杆控制系统主要由3部分组成,分别是计算机、智能伺服驱动器和球杆本体(被控对象),如图1所示[1]。智能伺服驱动器采集小球位置,并将位置信号传输给计算机。计算机从智能伺服驱动器中读取小球实时数据,确定控制决策,并将控制命令下发给智能伺服驱动,控制球杆本体的电机转动方向和速度,带动摆杆并使小球稳定在目标位置。

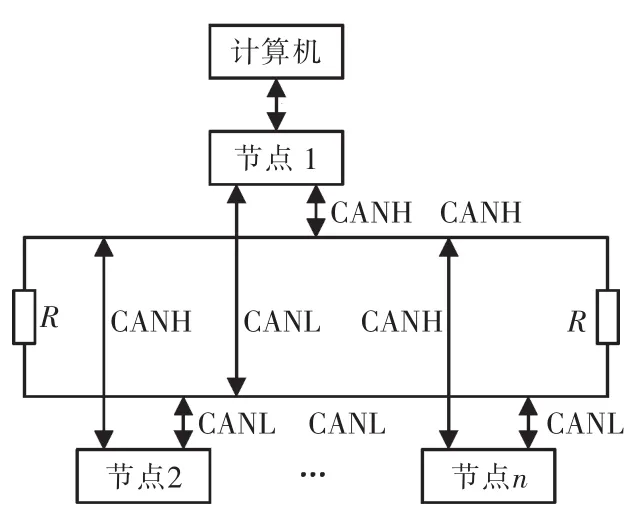

图1 原有的球杆控制系统组成Fig.1 Original controlling system of ball&beam 现有的球杆系统将小球位置采集与伺服驱动集成在1个机箱里,这样使控制系统的层次不够分明,而且1台智能伺服驱动器只能对应1台球杆本体,扩展性不高。对此,为球杆系统设计了1套基于CAN总线的控制系统,从而实现以1台计算机控制多台球杆系统的控制效果,且控制结构层次分明。 1 CAN总线通信设计CAN总线技术是广泛应用的现场总线技术之一。CAN为多主方式工作,网络上任一节点均可在任意时刻主动地向网络上其他节点发送信息,而不分主从,通信方式灵活。因此可以采用CAN总线为球杆系统设计1个控制系统。 CAN总线的连接及原理如图2所示[3]。图中,电阻R用于消除短路现象;CANL为传输信号的低8位,CANH为传输信号的高8位。CAN总线把数据包装成帧的形式进行传输,每个帧分为信息部分和数据部分。信息部分包含节点的特征信息,用于判断与识别具体的节点,数据部分是需要传输的数据。节点一般由1个CPU芯片及收发器组成,将需要进行通信的模块连接到节点上后,将节点接上总线后就能传输数据。发送数据时,节点对数据进行包装后,所有节点都会把要发送的数据放在总线上,每个节点对总线上的数据帧进行判断,只接收属于自己的数据帧[2]。

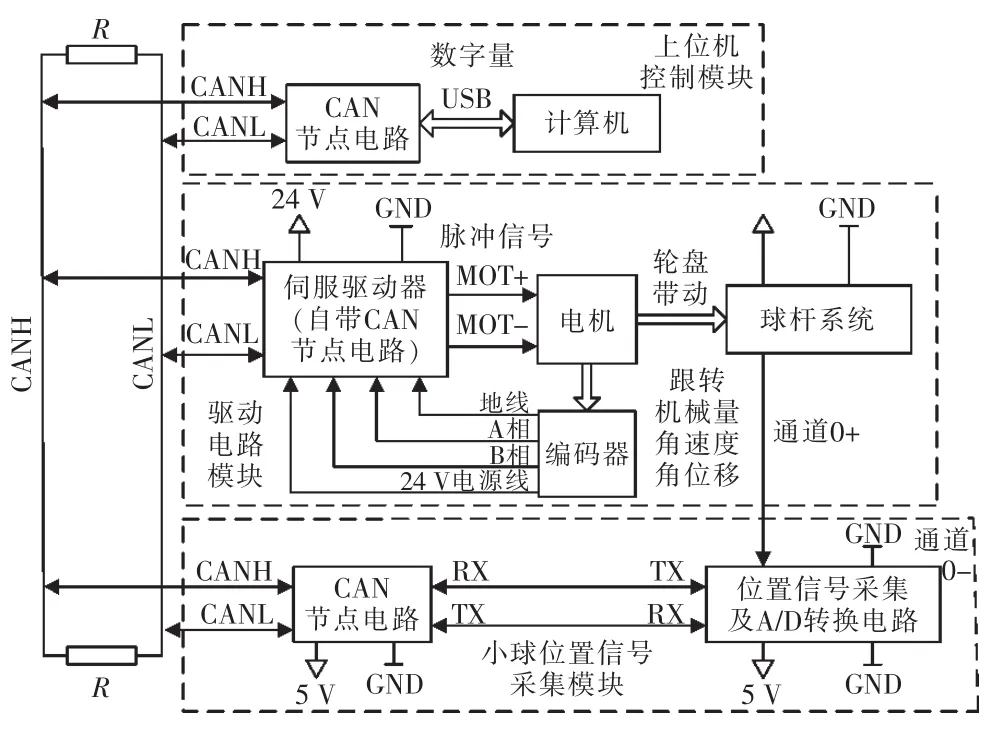

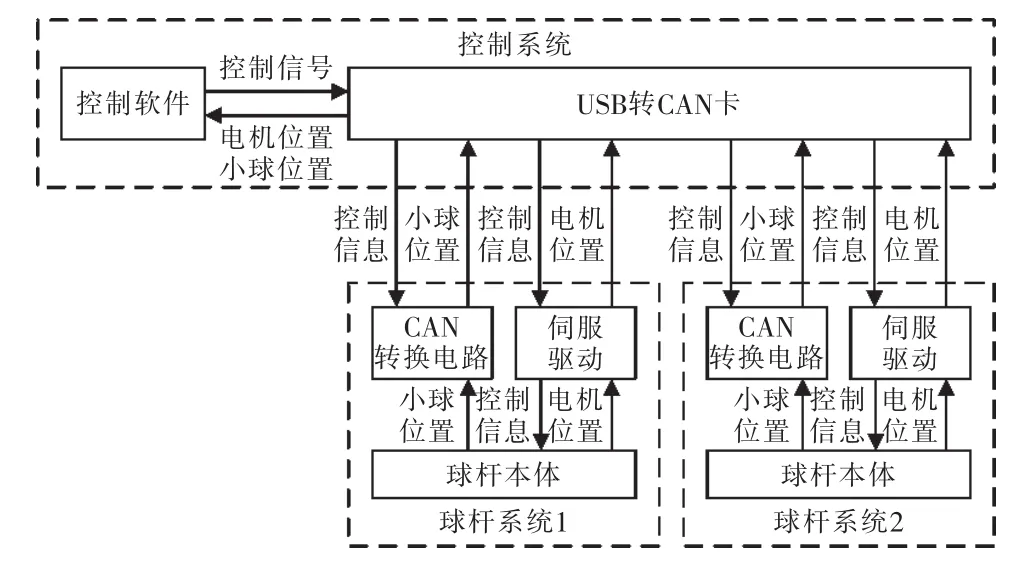

图2 CAN总线原理Fig.2 CAN bus principle 新开发的控制系统有2层,上层为PC计算机,下层为小球位置信号采集模块以及驱动电路模块,其间通过CAN总线进行通信。将CAN总线技术运用到该设计中,可以使该设计具有极大的可扩展性。完成了对1个球杆系统的控制设计后,只需增加CAN总线上的节点,就可以使1台PC计算机控制多台球杆系统[3]。这样的设计也可以使控制结构层次分明,操作人员对球杆系统的具体构成以及控制原理有更深的了解。 在一些关键技术参数上,CAN总线能够满足设计需求: (1)CAN 总线技术可以使数据在 134 μs内开始传输,完全能满足运动控制的实时要求; (2)1个球杆系统需要有3个节点连接CAN总线,分别是上位机控制模块、小球位置信号采集模块和驱动电路模块。整个控制系统仅需要1个上位机控制模块,在扩展到多个球杆系统时,只需添加小球位置信号采集模块和驱动电路模块即可。目前CAN总线最多可以连接110 B,这样在后期的扩展开发中,还可以连接54个球杆系统; (3)在传输速率上,本系统有2个控制节点与上位机完成通信。在1次控制中,小球位置信号采集节点需要传输12 B的数据,电机驱动节点需要最多传输16 B的数据,在1 s内整个控制系统需通过CAN 总线传输的数据为(12+16)×8 bit×50 Hz=11200 bit,即需要的传输速率为11200 b/s。而CAN总线40 m的通信距离内,通信速率最高可达1 Mb/s,完全满足系统要求。 2 硬件电路设计本系统在硬件上主要分为3个模块:上位机控制模块、小球位置信号采集模块和驱动电路模块。小球位置信号采集模块负责采集小球位置信号,转换成电压信号传送给计算机;电机驱动模块是通过计算机传输过来的控制信号,控制电机转动,并带动球杆系统摆动,使摆杆上的小球动态的稳定在目标位置;上位机控制模块是整个控制系统的控制核心。总体硬件设计及连接如图3所示。 2.1 上位机控制模块上位机控制模块是整个设计的控制核心。上位机控制模块向小球位置信号采集模块发出采集小球位置的命令,接收到返回的小球位置信号后,经过数据的处理与计算,再向驱动电路模块发出相应的控制信号,最终使小球动态的稳定在预设的目标位置。 在设计中,为了实现上位机与CAN总线的通信,采用了周立功公司的USBCAN-2A/Ⅱ/Ⅰ接口卡[4]。它是一个可以与计算机通信的节点,一边通过与节点CANH与CANL连接实现与节点的通信,另一边通过USB接口与计算机进行通信。

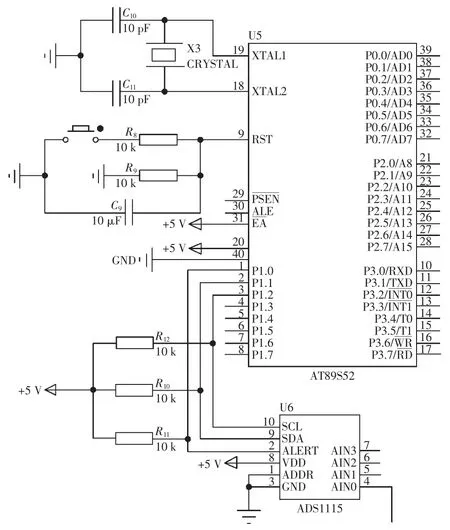

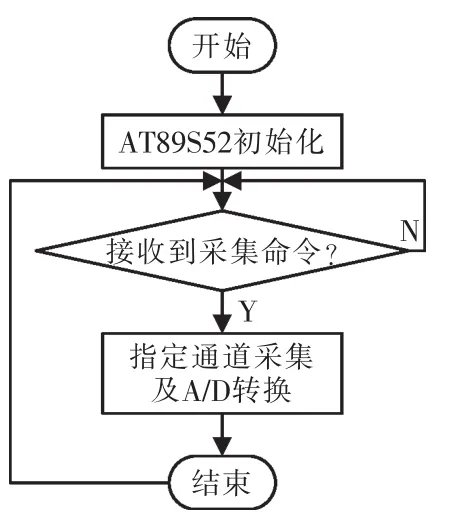

图3 球杆控制系统硬件的设计及连接Fig.3 Design and connection of of ball&beam controlling system hardware 2.2 小球位置信号采集模块小球位置信号采集模块的任务是采集因小球滚动产生的电压信号,并A/D转换后将其发送给上位机。该模块分为2个部分,电压采集及A/D转换电路和CAN节点电路。 位置信号采集及A/D转换电路是以AT89S51芯片和ADS1115芯片组成的电路。电路设计如图4所示。由图可见,10和11引脚引出的2根线分别与图5所示的11和10引脚相连;ADS 1115是16位A/D转换芯片,共有4个采集通道,可以采集-5~+5 V的电压信号。在实际应用中,该A/D转换芯片能够精确转换的只有12位,因此对后4位进行了滤波处理,只采用前12位数据。该部分主要负责采集球杆系统产生的电压模拟量信号,并将其转换成数字量后以TTL电平信号输出给CAN节点电路部分。其程序设计流程如图6所示。

图4 位置信号采集及A/D转换电路Fig.4 Circuit of position signal acquisition and A/D conversion

图5 CAN节点电路Fig.5 Circuit for CAN bus

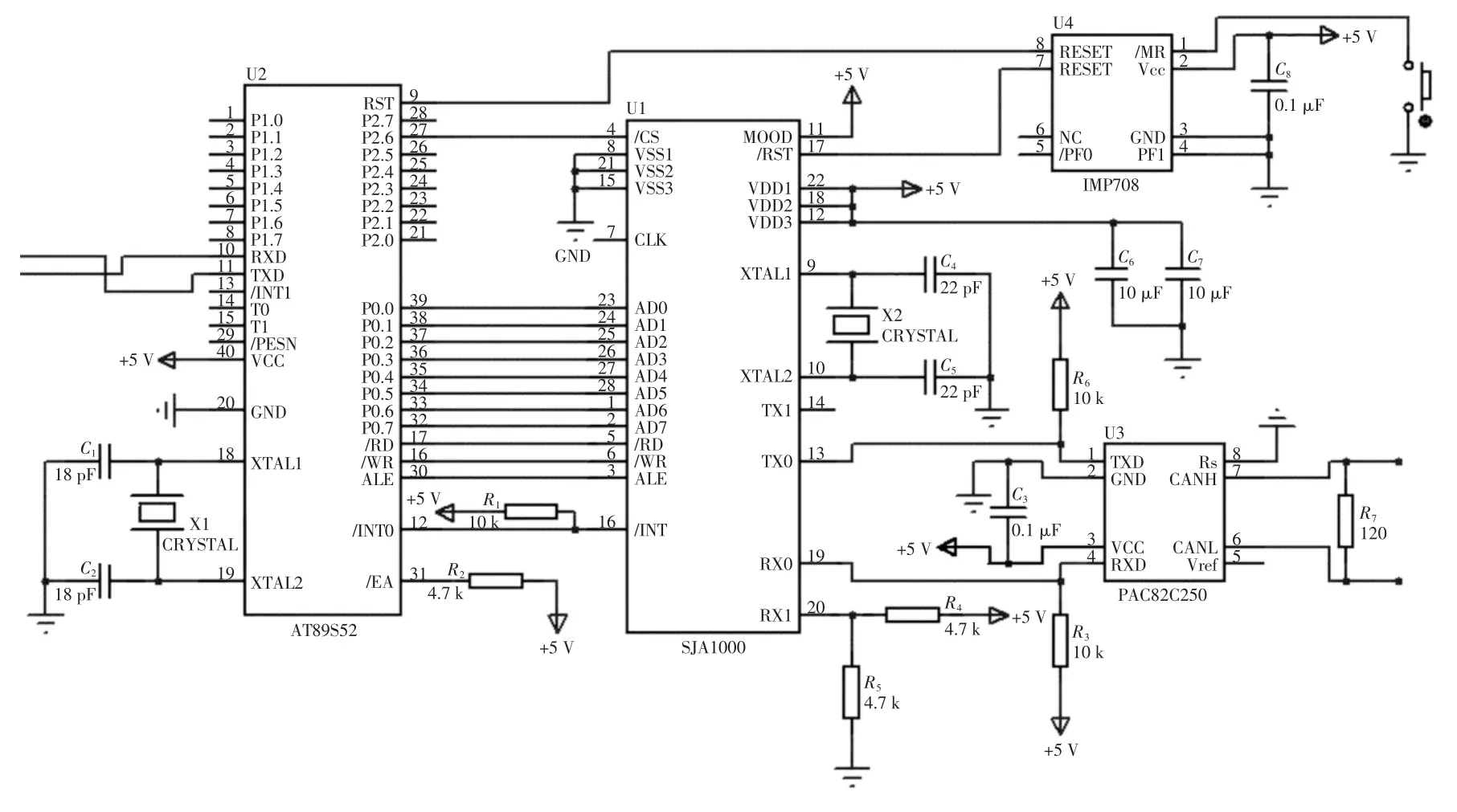

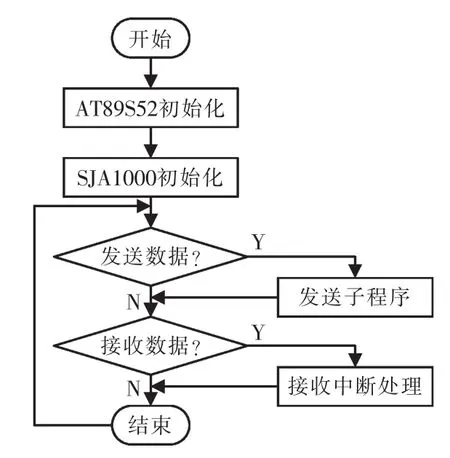

图6 小球位置信号采集程序流程Fig.6 Procedure for collecting position signal of small ball CAN节点电路部分是由单片机芯片AT89S52,CAN控制芯片SJA1000,CAN收发芯片PCA8C250和复位芯片IMP708组成的电路[5],如图5所示。通过该电路将位置信号采集及A/D转换电路连接到CAN总线上,组成可以CAN通信的小球位置信号采集模块。其程序设计如图7所示[6]。

图7 CAN节点电路程序流程Fig.7 Program flow chart of CAN nodecircuit 2.3 驱动电路模块所用直流伺服电机与编码器是球杆系统原有的,根据直流伺服电机的额定电流、额定电压、最大电流、最大电压和转矩等参数,为直流伺服电机选择了伺服驱动器。电机携带的编码器为500线的,因在控制过程中电机无需转动一圈就能使摆杆在最高点与最低点之间运动,故用不到Z相。 选用铭朗科技公司的3605C型直流伺服驱动器。该驱动器能够进行CAN通信,将实现CAN通信的节点和直流伺服驱动器封装在一起。当接收到上位机发送的报文时,经CAN通信节点分析处理后提取出数据部分,发送至驱动部分,驱动器便会据此完成相应指令,并根据完成情况返回相应的数据给计算机。 该驱动器有自己的指令集。可根据厂商所提供的指令集,向驱动器发送相应的指令码,驱动电机完成指定动作。 需要注意的是,在下达电机转动命令时,所设计的驱动器对编码器做4倍频处理,驱动器与电机的传动比设置为2∶1,因此电机转动1圈就被分成500×4×2=4000个单位,又因球杆系统电机轴与轮盘的传动比为1∶4,要使轮盘转动角度β,应设置电机转动X个单位,即,故X和β的关系为

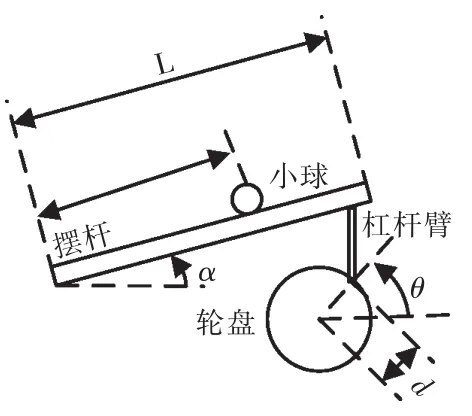

在工业过程控制中,95%以上的控制回路具有PID结构。PID控制器被广泛应用主要是因为其结构简单,在实际中容易被理解和实现。PID控制系统与现场总线技术的有机结合,可以实现基于CAN现场总线的PID控制系统。在后面的扩展研发中也可以采用其他的控制算法。 球杆系统的机械结构如图8所示。连线 (杠杆臂支点和齿轮中心)与水平线的夹角为θ(该角度存在一定的限制,在最小、最大值之间),它作为连杆系统的输入。摆杆的倾斜角α与θ的数学关系[7]为

图8 球杆系统机械结构Fig.8 Mechanical structure of ball&beam system

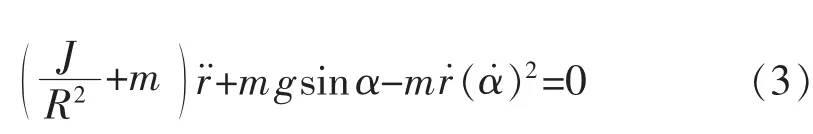

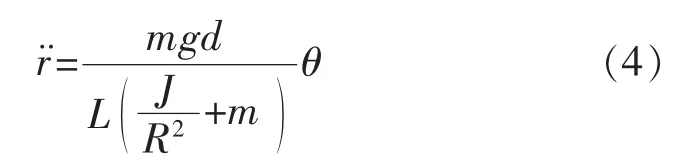

式中:d为杠杆臂支点距齿轮中心距离;L为摆杆长度。θ与电机轴转角之间存在着减速比n=4,控制器设计的任务是通过调整齿轮角度θ,使小球在某一位置平衡。 小球在摆杆上滚动的动力学方程为

根据学生在问卷中对应具体表征、抽象表征和形象表征测试的四个问题的作答情况进行分析。A.选出你认为的概念中的关键词。B.对你所认为的关键词,选出你所能想到的可能含义。C.理解上述关键词的含义,你调用了哪些已学过的知识?(请按解决问题的顺序书写)D.利用生物学用语、图形语言或表格等具体工具,把这段文字在你脑海中形成的信息以外在的形式呈现出来。 式中:J为小球的转动惯量,kg·m2;r为小球在摆杆上的位置,为球杆系统的输出,m;m为小球质量,m=0.11 kg;R为小球半径,R=0.015 m;L为摆杆长度,L=0.4 m;d为摆杆与齿轮的连接点到齿轮中心的转动半径,d=0.04 m;α为期望角度。 假设小球在摆杆上的运动为滚动,且滑动摩擦力可以忽略不计。因期望角度α在0附近微小变动,故可在0附近对式(3)进行线性化,再将式(2)代入,得到近似的线性公式为

将数据代入式(4),计算可得小球位置与轮盘转动角度的关系为

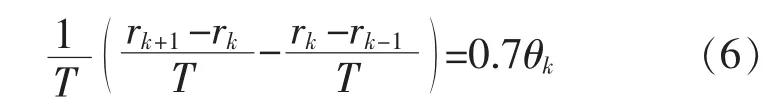

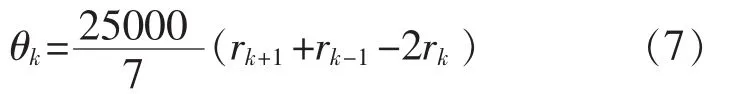

计算机以50 Hz的频率向小球位置采集模块发送采集命令,再将返回的电压数据转换成十进制数Y,摆杆类似于滑动变阻器,0~+5 V的电压对应0~400 mm的位置。采用的16位A/D转换芯片ADS1115,将400 mm被分成216=65536份,根据公式,可以计算出小球所在位置r。 将式(5)离散化,得:

将采样周期T=0.02 s代入式(6),得:

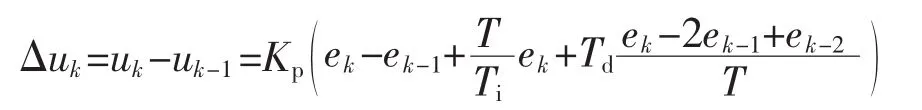

根据PID算法离散化公式:

计算出电机经PID算法调节后的增益为

设电机当前位置为Xnow,摆杆在最高点电机位置为Xh,摆杆在最低点电机位置为Xb,摆杆在平衡点电机位置为Xe。电机转动的单位数为Xr。当θ=0时,摆杆处于平衡位置;当轮盘转动θ后,电机位置为增加PID调节增益Δθ后,电机应该转动的单位数为

图9 控制界面Fig.9 Control interface 3.2.1 信息栏信息栏位于控制界面的左下方,用于显示在操作过程中需要查看的信息。 3.2.2 CAN模块部分CAN模块部分位于控制界面的左上方区域。 ①第1排的“连接”按钮用于连接CAN总线,再次单击该按钮会变成“断开”; ②“启动CAN”是指启动CAN模块。单击该按钮,会在信息栏显示“启动CAN成功”或“启动CAN失败”; ③“复位CAN”用于关闭CAN模块。 该区域的其他部分都是CAN总线的参数设置,均为默认设置,不需要更改。 3.2.3 控制部分控制部分位于控制界面的右上方区域。 ①“目标位置”旁的输入栏用于写入想要的小球稳定位置; ②“启动PID”按钮用于启动对球杆系统的控制,点击该按钮会在信息栏显示“启动PID控制成功”或“启动PID控制失败”; ③“PID参数设置”下面的3个输入栏用于设置PID参数,旁边的“设置PID”按钮用于确认刚设置的PID参数; ④“实时”一栏用于实时地显示,在进行控制时,小球位置和电机的相对位置(相对于设置的绝对位置); ⑤“测试用”一栏用于测试电机驱动模块及小球位置采集模块是否正常工作,“转动到”旁的输入栏可写入轮盘转动的位置; ⑥“受控”按钮用于使驱动器加载电机;“脱离”按钮用于使驱动器释放电机; ⑦点击“小球位置”按钮,可以在信息栏里显示小球的当前位置,点击一次按钮,获得一次实时位置;“GM”按钮用于获得电机当前的相对位置,点击一次按钮,在信息栏里获得一次电机位置。 3.2.4 小球实时位置曲线监测画面小球位置实时监测画面位于控股界面的右下方,在此可以实时观察小球位置的变化范围及变化趋势。监测画面的左下角为坐标原点,纵坐标的单位长度为40 mm,横坐标的单位长度为1 s。 整个控制界面布局清晰,一目了然,人机交互,充满了人性化设计;操作简单,只需点击按钮就可以实现CAN连接与启动,还可以一键获得小球和电机的位置;可实时监测小球位置,方便地调节、设置PID参数。 4 测试方案及结果4.1 测试方案(1)共做15次测试,每次同时控制2台球杆装置,每次设置不同的目标位置,观察每次稳定后的位置,计算误差,并记录所需时间; (2)在测试时,当小球稳定在目标位置后,给其扰动,拨动小球,观察小球稳定的位置,计算误差,并记录所需时间。 4.2 测试结果经过测试,2台球杆装置在所设计控制系统的控制下,在稳定性、快速性和准确性方面均达到以下要求: 稳定性小球最终都能稳定在目标位置附近,给其扰动后也能稳定在目标位置附近; 快速性启动控制后,小球可以在20 s内稳定在目标位置附近,给其扰动也会在扰动后的50 s内稳定在目标位置附近; 准确性小球在启动控制、受扰动后都能稳定在目标位置的-8~8 mm范围内。 4.3 与原控制系统的比较所设计控制系统整体硬件构成,如图10所示,与原控制系统相比较具有以下优点: (1)在操作上充分体现了人性化设计,只需打开设计好的控制界面,点击相应的操作按钮即可,步骤简单,无需培训,相比之下原控制系统需要使用Matlab输入操作命令; (2)在设计过程中,对电机有保护措施,为电机设置了转动范围,以避免因控制程序错误而导致的电机无规律快速转动,消除试验中的安全隐患; (3)在实现功能的基础上,设计时充分考虑综合成本因素; (4)CAN总线的应用,使设计具有很强的可扩展性,可通过在CAN总线上加入节点,加入更多的球杆系统或其他的控制对象;在控制方式上也可以采用其他的控制算法,只需在程序上稍加改动。

图10 控制系统硬件Fig.10 Hardware of control system 5 结语通过对硬件电路以及控制软件的重新设计,将CAN总线技术运用到球杆控制系统中,完成了对1个球杆系统的控制设计后,在后续的开发中,只需在CAN总线增加小球位置信号采集模块和驱动电路模块的节点,就能实现以一控多的控制效果。本设计在理论上共可以控制54台球杆系统。 [1]固高科技(香港)有限公司.球杆系统用户手册和实验指导书[M].[s.l.]:固高科技有限公司,2015. [2]韩成浩,高晓红.CAN总线技术及其应 [J].制造业自动化,2010,32(2):146-149. [3]姜国义,陈远东,杨志华,等.基于CAN总线的电传动履带车控制策略研究[J].控制工程,2016,23(6):901-904. [4]张振德,崔玉龙,吴临政.基于补偿机制的星型CAN网络拓扑结构实现[J].自动化与仪表,2009,24(8):17-20. [5] 周立功.USB-CAN-2A/Ⅱ/Ⅰ接口卡说明书[M].广州:广州周立功单片机科技有限公司,2011. [6]陆前锋,陈明昭.基于CAN控制器SJA1000的智能高速控制系统设计[J].电子设计应用,2003,2(1):42-44. [7]刘涛,张纯伟.基于89C51和SJA1000的CAN通信方法研究[J].电脑编程技巧与维护,2011,18(4):91-92. [8]刘阳,万隆君,徐轶群.浅谈球杆系统的建模与仿真[J].中国科技信,2014,26(8):159-161. 猜你喜欢 摆杆球杆驱动器 气动网络多腔室弯曲软体驱动器结构优化北华大学学报(自然科学版)(2021年3期)2021-07-13藏起驱动器号确保数据安全电脑爱好者(2020年6期)2020-05-26台球运动球杆分类及杆法技巧研究灌篮(2019年16期)2019-11-25基于STM32的简单旋转倒立摆电子技术与软件工程(2019年18期)2019-11-18基于改进T-S模型的球杆系统控制方法研究太原科技大学学报(2019年3期)2019-08-05空间大载荷石蜡驱动器研制北京航空航天大学学报(2017年5期)2017-11-23一种可调入射角度的光学教学装置中国新技术新产品(2017年21期)2017-09-28全球运动装备技术专利竞争情报分析:以高尔夫球杆技术专利为例首都体育学院学报(2016年3期)2016-05-30摆杆与滑橇转挂结构的变形分析及尺寸计算山东工业技术(2015年6期)2015-07-27打高尔夫球可能致耳聋环球时报(2009-01-06)2009-01-06

|

【本文地址】

| 今日新闻 |

| 推荐新闻 |

| 专题文章 |

自动化与仪表2017年12期

自动化与仪表2017年12期