| 【精益生产】精益管理的三大改善方向 | 您所在的位置:网站首页 › 精益生产体系及管理模式研究 › 【精益生产】精益管理的三大改善方向 |

【精益生产】精益管理的三大改善方向

|

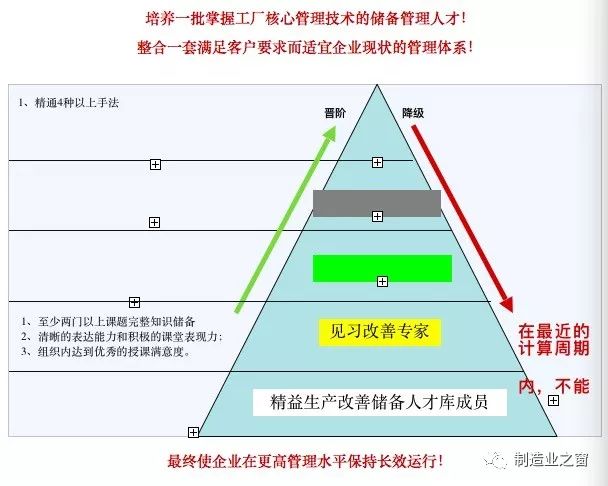

针对企业经营流程进行改善 关于流程改善,有专家提出各种各样的设想,其中之一就是“流程再造”,他们把企业内流程分为“关键流程”(研发、销售和生产为关键流程)和“辅助流程”(人事、行政和财务等为辅助流程)两大类进行认知,然后分析流程的问题,并重新构建流程。 流程再造听起来美好,但却无法获得成功,原因在于其不能或不愿跳出组织职能(部门)看流程,也不能或不愿跳出组织职能(部门)改良流程,其结果是部门内自得其乐,更可怕的是各部门再造适合自己部门的流程,恶化部门间的协调与配合。 我们建议,一定要从战略高度认知影响企业经营业绩的数个跨组织流程: 一是“基于市场需求的产品化或商品化流程(规划、研发和设计满足市场需求的产品)”; 二是“基于客户订单的实物流和信息流管理流程(订单的计划、调度和快速交付)”; 三是“基于企业经营战略的人力资源发展流程(新员工进得来,留得住;老员工有能力,上得去或走得了)”。 流程改善的方向是在保障资源效率和各相关职能部门PQCDSM前提下,缩短周期,加快流动。根据我们的经验,流程周期越短,耗费资源越少,经营效率越高。 ▌比如,进行产品(商品)化流程改善,就需要把研发、销售、技术、生产、采购、品质和计划、物流等部门组织起来,并以加快进度为目标,实现从串联(从一个部门流向另一个部门)工作方式向并联(多部门协同并行流动)工作方式的转变。 ▌又比如,实物流和信息流的改善,也需要把相关部门组织起来,开展旨在缩短生产周期的全面改善,销售部门缩短订单处理周期,采购部门缩短采购周期,生产部门缩短加工周期,检查部门缩短检查周期等。 ▌还比如,人力资源发展流程改善也是如此,与其抱怨有能力的老员工留不住(中国社会当下普遍存在的问题),倒不如研究和落实适应新时代的人力资源战略,着力打造“快速复制人才机制”,即设法留住新员工,并以比从前快5倍甚至更高的速度帮助新员工成长、成才。 在此三个流程改善的牵引下,各职能部门可以开展一些辅助流程改善,以满足跨组织流程改善的需要。 从以上三个方面进行精益改善,不仅可以把团队导向正确的方向和美好的未来,而且有利于促进全员参与,极大地放大精益改善的效果。 2018年元月份公开课《精益成本管理》课程大纲 制造业之窗 培训背景: 成本!制造企业头上一把高悬利剑,每个企业都期望降低工厂成本以适应当今激烈竞争的微利时代。生产制造部门如何减少成本、提高生产效率、提升质量并消除浪费以实现快速交付成为衡量企业是否具有竞争优势的重要标准之一。作为生产部的相关人员只有掌握并运用先进的生产管理技术,通过建立全员、全方位、全过程的成本管理体系,才能持续降低生产成本,提高质量,改善生产效率,实现快速交付,最终为企业获取倍增的利润。 工厂成本浪费实际是受技术质量策划、工艺设计布置、制造现场组织、计划物流运作等多方面因素综合作用造成; 企业可以根据自身文化特点、资源条件选择不同的解决路径,最终都能实现殊途同归。 课程收益: 本课程基于当前疲软的经济环境和工厂下行的经营形势,选择先快速降本再深入增效的逻辑,解读逆势发展的典型企业成功经验; 第一步,通过小批次的拉动生产加速物料流转; 第二步,强化先期技术质量策划降低质量成本; 第三步,运用信息化手段实现供应链协同制造。 培训对象: 1.各单位高级决策者,包括:董事长、CEO、总裁、总经理、副总经理等; 2.企业中层管理者,包括:生产总监、督导人员、生产厂长、班组长、生产课(科)长、车间主任、车间工段长、生产现场的相关管理人员。 课程时间:2天,6小时/天 咨询电话:0534-5013636 课程方式:理论分解,案例分享,小组讨论,视频教学,个案分析 课程风格:落地为先、结构性强、工具应用、化繁为简,实战演练 课程大纲 第一讲:制造业成本管理的困境 一、没有夕阳的产业只有夕阳的企业 1 . 案例:实体经济形势下行与千万降本的晟通科技 2 . 案例:低附加值制造的国内最大瓦楞纸箱厂华英的崛起 二、 制造型企业三大成本困局现状 1 . 最主要的成本浪费:技术成本浪费现状 2 . 最直接的成本浪费:人工成本浪费现状 3 . 最隐形的成本浪费:资金成本浪费现状 第二讲:制造业成本浪费的起因 一、技术成本浪费起因 1 . 起因一:“死后验尸”“的质量控制模式 2 . 起因二:不合理的工艺布置方式推高技术成本 3 . 起因三:技术开发过程缺失“先期策划”的环节 二、人工成本浪费起因 1 . 起因一:生产准备时间过长,形成员工作业等待 2 . 起因二:工艺设计不合理,降低员工作业效率 3 . 起因三:僵化的组织模式,造成岗位配置的冗余 三、资金成本浪费起因 1 . 物料在工厂内流动太慢,影响采购周期并耽搁交期,最终拉长账期 2 . 供应链结算方式未优化,形成流动资金积压 第三讲:应用拉动式生产压缩直接制造成本 一、拉动式生产模式三段进阶 动画演示:拉动生产演进过程 案例:华英公司拉动式生产的价值流改善 二、拉动式生产的排程方法 1 . 互动演练:单单元排程对效率成本改善的影响 2 . 互动演练:双单元排程对效率成本改善的影响 3 . 拉动生产的滚动计划模式 第四讲:小批次生产模式压缩物流成本 1 . 小批次生产的物料管理 2 . 小批次生产的经济批量设计 3 . 小批次生产的质量控制 第五讲:先期过程策划改善质量成本 一、 先期质量的基本路径 笛卡尔科技公司产品QFD质量功能展开 二、风险分析技术改善质量成本 实作演练:学员企业产品质量风险评估 三、DOE统计技术优化技术成本分配 案例:日本企业优化瓷砖工艺的DOE设计过程 第六讲:应用信息化管理降低企业成本 1 . 工业4.0对智慧工厂的定义 案例:德国企业的智慧工厂运作视频 2 . 智慧工厂的信息化架构 3 . 李科老师对企业信息化建设实施路径的建议 4 . 智慧工厂的生产指令下达过程 5 . 智慧工厂的生产信息收集过程 6 . 智慧工厂的信息采集工具介绍 7 . 应用信息化平台实心非核心业务外包 咨询电话:0534-5013636 李科老师 生产管理专家 重庆大学管理学博士 四川大学机械工程硕士 规范化生产管理高级咨询顾问 重庆市质量技术监督局特聘专家 重庆公共运输学院特聘专家 现任:浙江长兴笛卡尔科技丨首席知识官 曾任:重庆恒通客车丨 运营总监 曾任:四川省聚力汇智科技股份丨总经理 曾任:摩托罗拉(中国)丨产品设计师、驻厂质量代表、质量经理 擅长领域:现场管理、精益制造、计划物流、质量控制、班组管理、团队建设 擅长领域: 【工业企业战略转型】李科老师对传统工业制造向工业服务转型有丰富的实践操作经验,擅于供应链价值体系重组,能有效帮助企业实现盈利能力突破;对工业企业经营定位具有独特理论,在工业品解决方案式营销模式建设方面成效卓著。 【生产管理技能训练】李科老师精心开发的《工厂精益化生产业绩突破技巧》、《5S与现场目视化管理》、《领导力与班组团队建设》、《PMC生产计划与物料管理》与《工厂问题分析与改善方法》等生产管理课程自2010年首次推出,即得到国内工业企业的一致推崇,至今已完成全国巡讲数百场,培训企业近千家。 实战经验: ★ 曾就职摩托罗拉(中国)有限公司,从事第二代GSM手机研发;参与并主导摩托罗拉T189、迪比特2009ABC等多款手机研发及量产,创造全球最小GSM手机和单品手机全球销量超百万台的多项行业奇迹。 ★ 2007年入职重庆恒通客车有限公司,任生产质量总监,被誉为中国汽车业少壮派职业经理人代表;其间推动客车制造标准化现场管理模式,取得巨大成功,受到科技部万钢部长、重庆市黄奇帆市长等领导一致肯定,日本日立集团常务董事铃木学先生评价为中国客车行业最规范的生产管理现场;2008年推进客车底盘精益化制造技术,帮助重庆恒通客车成为西部地区首家获得底盘生产公告的客车企业;至2009年离任,李科老师帮助重庆恒通客车实现产销规模增长60%,创造了08年经济危机下客车行业唯一逆势增长的“恒通现象”。 ★ 2014年,受国内宏观经济下行的影响,恒通客车经营业绩出现大面积下滑,上半年亏损近4000万;李科老师临危受命,挂职恒通新能源客车总经理,以图力挽狂澜,再创恒通奇迹;李科老师在半年内推动企业完成混合所有制改革,实现融资12亿,解决了企业发展的资金需求;为推动恒通牌新能源客车运营,李老师经过充分调研,提出恒通“从传统的产品制造厂向客车运营服务商转型”的战略规划,同步开创恒通“营运、充电、维护一体化服务”的体验式营销模式,并创造出“农客公交”、“景区公交”两大细分市场,使恒通牌新能源客车迅速在山东、安徽、四川、贵州、湖北等省市全面推进;至2015年,恒通新能源客车累计实现销售近7亿元,销售额同比增长500%。 绝非表面形式主义学习! 层层筛选、逐级晋升的选拔模式与高强度、高标准的训练机制相结合,为企业打造一支不但懂管理,还能传帮带,更能不断自我突破的内部管理教练团队! 培养一批掌握工厂核心管理技术的储备管理人才! 整合一套满足客户要求而适宜企业现状的管理体系!

最终使企业在更高管理水平保持长效运行! 主讲课程: 《班组一日管理》《5S与现场目视化管理》《领导力与工厂团队建设》《工厂精益化生产业绩突破技巧》《PMC生产计划与物料管理》《工厂问题分析与改善方法》《金牌班组长修炼》《第三次工业革命——微利时代精益制造》《工业4.0与中国制造蜕变战略》 专业操作类: 《生产计划编制与目标控制》《BOM物料需求计划管理》《滚动出货计划与生产排程控制》《仓储物料管理与存量管制控制》《工时测量与标准产能管理》《生产绩效进程跟踪与计划调整》《科学化管理与IE运用》《产线平衡管理》《班组成本管理》《现场质量控制与快速质量反应》《潜在失效模式及后果分析》《问题分析与QC工具应用》 项目改善咨询服务业绩(典型案例) 部分服务客户: 『化工、材料、能源行业』 江苏法尔胜集团(一期:生产制造系列化培训与现场改善指导;二期:绩效管理系统建设;三期:薪酬体系建设) 江西铜业集团(三期车间主任高效管理培训、子公司楚江集团加训二期);中国五矿集团(四期车间主任高效管理培训轮训、子公司江西修水钨矿现场改善)、扬子石化(生产制造系列化培训、子公司伊斯曼化工加训两期班组长培训)、江苏德邦化工(六期班组长培训)、韩国浦项钢铁(重庆)、江苏省盐业集团、云天化集团、翁福化工、冀东水泥、铜陵上峰水泥、湖南晟通集团 『机械、装备、汽车制造行业』 中国重汽集团(一期生产制造系列化培训、子公司发动机事业部加训一期系列化培训)、东风汽车集团(生产现场目视化管理培训、子公司东风客底制造现场改善指导、子公司东风商用现场目视化管理培训)、长安汽车(三年集团班组长培训、子公司汽车工程研究院QFD质量功能展开培训、五工厂加训班组长、子公司长安跨越加训领导力、技术开发质量五大工具、精益制造等培训)、力帆汽车(两年生产系统系列化培训合作)、红岩汽车(车厢、车桥分厂质量管理体系建设系列培训)、宇通客车、五洲龙客车、康明斯发动机(重庆)、李尔(中国)公司、佛吉亚(重庆、长春)公司、台湾元创模具、宝鸡石油机械、恒力油缸、重庆江东机械 『快速消费品、包装、电子等行业』 洋河酒厂(班组长管理系列化培训、子公司双勾酒业加训一期班组长管理)、修正药业(一期现场目视化管理培训、三期精益生产管理系统建设辅导)、安徽迎驾酒业集团、哈尔滨飞鹤乳业、云南欧亚乳业、天津中央药业、兰州生物制药研究所、成都光明光学集团返回搜狐,查看更多 |

【本文地址】