| 超全面泡沫铝制备工艺汇总 | 您所在的位置:网站首页 › 粉末模具的流程是什么 › 超全面泡沫铝制备工艺汇总 |

超全面泡沫铝制备工艺汇总

|

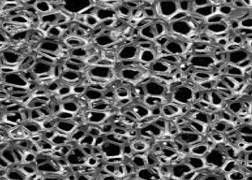

1、固态金属烧结法

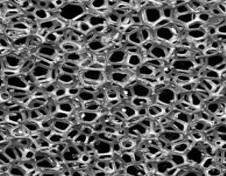

用这种方法生产的泡沫铝多数具有通孔结构 ,这是由于大部分固相法通过烧结使铝颗粒互相联结 ,铝始终保持在固态。 1.1、粉末冶金发泡法

工艺原理是将混合铝粉与发泡剂粉,经压缩得到具有气密结构的预制体,加热预制体使发泡剂分解释放出气体, 迫使预制体膨胀得到泡沫铝。 粉末冶金发泡法工艺流程:

特点:一是与其他方法比较可用的合金成分更为广泛 ,有利于改善泡沫铝的力学性能;二是可以直接制造形状复杂的部件。缺点是该方法工艺参数区间较窄 ,成本较高 ,制得的泡沫铝尺寸有限。 1.2、散粉烧结法

此方法多用于制备泡沫铜。由于铝粉表面具有的致密氧化膜将阻止颗粒烧结在一起,因此用散粉烧结法制备泡沫铝相对困难。这时可以通过变形手段破坏氧化膜,使颗粒更易粘结在一起; 或加入镁、铜等元素在 595 ~ 625摄氏度烧结时形成低共熔合金。 这种生产方法包括三个过程:

特点:优点是工艺简单、成本低, 缺点是孔隙率不高、材料强度低。如果用纤维代替粉末烧结同样可制得多孔材料。 1.3、粉浆成型法

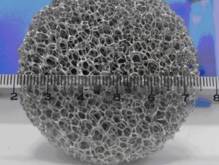

粉浆成型法是将金属铝粉、发泡剂 (氢氟酸、氢氧化铝或正磷酸 )、反应添加剂和有机载体组成悬浮液 ,将其搅拌成含有泡沫的状态 ,然后置入模具中加热焙烧 ,接着浆开始变粘 ,并随着产生的气体开始膨胀 ,最终得到一定强度的泡沫铝。 如果把粉浆直接灌入高分子泡沫中 ,通过升温把高分子材料热解 ,烧结后同样可制得开孔泡沫材料。

特点:所制得的泡沫铝强度不高并有裂纹。 1.4、烧结溶解法

铝粉与盐粉均匀混合 ,压制成坯 ,在压制过程中盐粉基本保持原貌 ,铝粉发生塑性变形 ,填充盐粒之间的空隙形成连续的网状基体。然后 ,将坯烧结 ,使网状铝基结合成一体。最后,将烧结后的坯样置于热水中 ,滤掉坯内盐粒即可得到均匀的开孔泡沫铝件。 工艺过程包括:

特点:优点是通过选择盐粉的形状与粒径 ,可以在一定范围内控制孔洞的形貌和尺寸;可以通过混合粉末的体积比精确控制孔隙率;可以制造梯度泡沫材料;可以制造净形产品;设备简单 ,易于实现大规模生产。局限性是只能获得 50 % ~80 %孔隙范围的中密度泡沫铝;成品内易残留氯化钠 ,从而造成铝基的局部腐蚀;工艺周期较长。 1.5、中空三维骨架法

一种把液态金属压铸到有中空骨架三维网眼结构的陶瓷中,冷却然后去除骨架的制造泡沫金属的方法。

特点:泡沫孔隙率可调,操作繁琐、成本稍高 ,制品广度有限 ,故其推广应用受到限制。 1.6、纤维烧结法

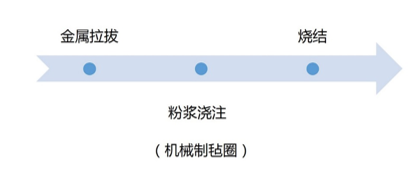

此方法的工艺过程是首先通过机械拉拔或其他方法得到金属铝丝,接着通过粉浆浇注或机械制毡圈的方法将金属铝丝制成毡圈 ,然后进行烧结使之达到所需要的强度和孔隙率。 流程如下:

纤维烧结法的优点:是可获得比粉末烧结更高的孔隙率;在最大孔隙度下保持了材料的结构性能;在相同孔隙度下 ,此法制得的泡沫铝强度和韧性比粉末冶金法高。但是该方法成本较高。 1.7、浸浆海绵烧结法

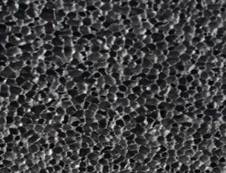

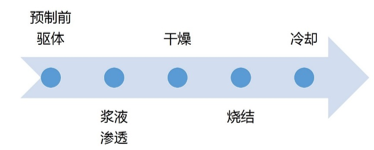

该方法是将海绵状的有机物质制成所需形状的有机前驱体 ,然后用含有待加工金属铝粉的浆液渗透(悬浮液的载体是水和有机液体 )。将浸后的有机前驱体干燥以除去溶剂 ,烧结并冷却后即可得到高孔隙率的三维结构的泡沫铝。 工艺流程大致如下:

特点:主要受有机前驱体的选择和预处理、浆料的组成、 添加剂的选择、 烧结温度等因素影响。 2、液态金属凝固法 这种方法是通过液态铝产生泡沫结构 ,可以通过铝液直接发泡 ,也可以用泡沫材料或紧密堆积的造孔剂铸造来得到多孔材料。 2.1、直接吹气发泡法

直接吹气发泡法: 是首先向金属熔融液中加入SiC、Al2O3等,并均匀分散以提高熔体粘度,然后向熔体底部吹入气体(如氮气、惰性气体等),在金属液中形成大量气孔后冷却凝固。 特点:

2.2、发泡剂发泡法

发泡剂发泡法是:在铝熔融体中加入发泡剂搅拌均匀,加热使发泡剂分解产生气体,气体膨胀而发泡,冷却后得泡沫金属。所用发泡剂通常为TiH2或ZrH2等金属氢化物。 特点:对设备要求简单,成本低廉, 可实现产品的连续制备。发泡剂发泡时间间隔短、发泡温度不易控制、气泡分布不均匀、产品重现性差等不足。 2.3、渗流铸造法

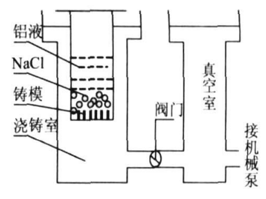

渗流铸造是将可移去颗粒 (如 NaCl)堆积在铸模中 ,压制成坯 ,经预热后浇注金属 ,然后将颗粒去除 ,制备出孔洞相互连接的通孔泡沫结构。 工艺原理示意如图:

真空渗流法装置示意图 特点:制备工艺孔径参数可控, 通孔率高、比表面积大、 成本低, 适合大规模工业生产。缺点是由于液态金属的表面张力较高 ,不能完全润湿颗粒 ,从而不能完全填充颗粒之间的空隙。 2.4、熔模铸造法

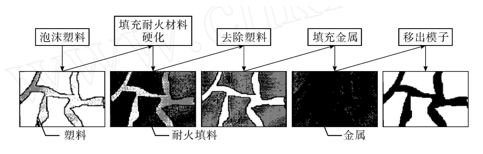

熔模铸造法是将成型的高分子泡沫材料浸入到液态耐火材料中 ,使耐火材料充满其空隙 ,在耐火材料硬化以后加热使泡沫材料气化分解 ,形成一个具有原泡沫材料形状的三维骨架 ,将金属铝液浇注到铸型内 ,凝固后把耐火材料去除就可以得到具有三维网状通孔的泡沫铝材料。 工艺原理示意如图:

熔模铸造法制备多孔材料示意图 特点:

2.5、固体 -气体共晶凝固法

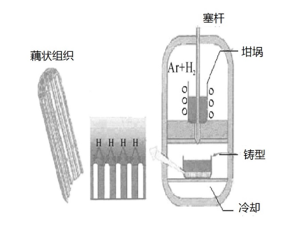

许多金属液体能与气体 (如氢气 )形成共晶系统 ,如果在高压氢气气氛中熔化这些金属 ,就可以得到含有过饱和氢气的均匀熔体。在随后的冷却凝固过程中 ,这种熔体会发生共晶转变而分解为固相和气相。定向凝固时 ,由于氢气在固相和液相中溶解度差别较大 ,过饱和的氢气将从固相中析出形成气泡 ,从而获得所需要的泡沫铝。 工艺原理示意如图:

固体 -气体共晶凝固法制备多孔材料工艺示意图 特点:精确控制冷却条件 (压力、冷却速度、 散热方向 )可以获得各种孔隙形状的各向同性和各项异性的高孔隙度泡沫铝。 2.6、添加球料法

添加球料法是在铝合金熔液中加入颗粒或中空球 ,加以强化搅拌 ,并且在熔体仍处于相对流动时进行铸造,从而得到铝合金与颗粒的复合体 ,然后溶解去除铝合金集体中的可溶性颗粒 ,最终得到一种连通孔泡沫铝。

特点:液态金属的表面张力较高 ,不能完全润湿颗粒或中空球 ,从而不能完全填充颗粒之间的空隙。则所得泡沫铝结构连续性较差。 3、金属沉积法 3.1、电沉积法

原理是以预处理过的泡沫塑料为阴极 ,工业纯铝板为阳极 ,在烷基铝溶液中电镀制成泡沫铝。 电沉积法工艺流程:

特点:容易控制孔隙结构、孔径小、孔隙均匀、 孔隙率高,且其隔热和阻尼特性优于铸造法生产的泡沫铝。但是该方法工序长、操作繁琐、成本稍高 ,制品厚度有限 ,故其推广应用受到限制。 3.2、气相蒸发沉积法

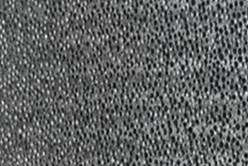

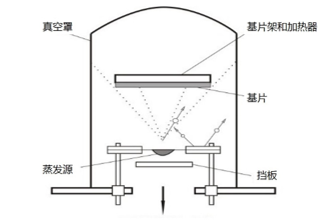

该方法即在较高的惰性气氛 (102~104Pa)中缓慢蒸发金属铝,蒸发出来的金属原子与惰性气体分子碰撞、散射 ,迅速失去动能 ,这一过程在宏观上表现为金属蒸汽温度降低。接着蒸发出来的金属原子在未到达基衬前便互相结合形成原子团簇 ,故在蒸发过程中可看到“金属烟 ”。这些团簇在惰性气体的携带下继续降温并沉积在基衬上 ,因为温度低原子难以迁移或扩散 ,所以“金属烟 ” 微粒只是疏松的堆砌起来形成多空泡沫结构。 工艺原理示意如图:

气相蒸发沉积工艺示意图 特点:金属泡沫的形成受金属材料、加热功率、 惰性气体气压、 蒸发源加热器类型及其与基衬距离、 基衬材料等多种因素影响。其中加热功率、 惰性气体气压和惰性气体流量是最重要的控制参数。 3.3、喷溅沉积法

喷溅沉积是采用喷溅技术把加有惰性气体的粉末均匀地喷射到铝合金金属上 ,并加热到金属的熔点 ,使加在金属中的气体膨胀并形成一个个均匀分布且致密的小孔 ,冷却后即得具有致密网状的泡沫铝制品。 工艺原理示意如图:

喷溅沉积示意图 特点:通过控制沉积中惰性气体的分压 ,可以控制所得产品的孔的体积分数。 3.4、熔融盐电镀法

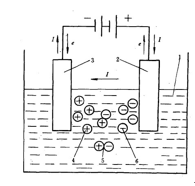

以泡沫塑料为电极阴极 ,铝板为阳极,在熔融盐中通过电沉积制得泡沫铝的一种方法。 工艺原理示意如图:

电镀工艺原理示意图 特点:泡沫铝孔隙率高、孔隙均匀。 4、其它 此类方法主要用于科研或者小批量试制,在工业生产中应用并不多。 二次发泡法

二次发泡法是一种综合了粉末冶金发泡法及熔体发泡法优点的泡沫铝制备方法,其技术工艺路线是在铝熔体中加入增粘剂(Ca、Al2O3等)搅拌均匀,在合适的温度和粘度条件下加入发泡剂(预处理好的TiH2),分散均匀,在TiH2未分解前将熔体铸入模具中快速冷却凝固,即得到发泡先驱体。当发泡先驱体受热达到一定温度时,先驱体中TiH2开始分解并发泡,最终制得泡沫铝。 金属空心球法

该方法是将一个个的金属空心球通过烧结粘结到一起而形成多孔结构。金属空心球可以通过化学合成和电沉积的方法在高分子球的表面镀上一层金属,然后把高分子球去除而得到。 泡沫铝的制备工艺较多,各种方法各有优劣,在实际生产中熔体发泡法、渗流铸造法、 粉末冶金发泡法、 电化学法等应用较广泛。而其他的工艺主要作为科研或小批量试制等应用。 上海卡豹汽车科技有限公司 赶快动动手指点击下方二维码,更多汽车设计资讯等着您~ 动图 卡豹汽车高级设计师:翟俊霖 为您带来更专业的设计工程理念 动图返回搜狐,查看更多 |

【本文地址】