| 压铸的优缺点:详细回顾 | 您所在的位置:网站首页 › 简述圆环零件的锻造工艺 › 压铸的优缺点:详细回顾 |

压铸的优缺点:详细回顾

|

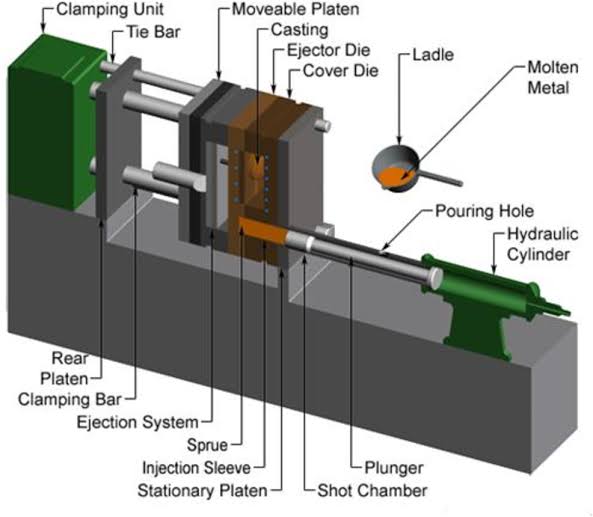

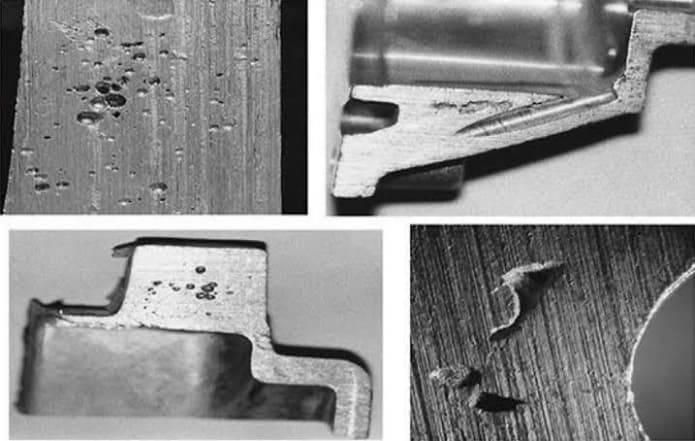

压铸是制造金属零件的最灵活和创新的制造技术之一。 齿轮、锁具、汽车和摩托车零件的一些部件是用压铸制造的。 如果您为您的应用选择压铸工艺,最好事先了解它的优缺点。 在本文中,您将详细了解压铸件的优缺点。 此外,我们会将其与其他一些常见的制造技术进行比较,以帮助您做出最佳选择。 什么是压铸?压铸是一种制造工艺,涉及在极端温度和压力条件下将熔融金属和合金注入钢模,以形成所需的形状。 压铸工艺 与塑料注射成型非常相似。 但主要用于熔点低、流动性大的有色金属,如铝、锌、铜、镁等。 压铸有两种类型的机器,即热室压铸机和冷室压铸机。 热室铸造机具有内置熔炉,可将金属加热至熔融状态,然后将其转移到模具中进行成型,从而可以加速循环生产。 相反,在冷室机中,加热金属是在单独的炉子中进行的。  热室机铸造低熔点金属合金,如锌、铜和铅。 另一方面,冷室机是高熔点金属和耐腐蚀的首选。 因此,您为流程选择的材料决定了要使用的机器。 压铸的优点和缺点简要了解压铸工艺后,让我们深入了解其优缺点。 不过,我们先做一个简单的总结,如下所示。 S / N为什么选择缺点1提供高生产效率。管芯的成本可能很昂贵。2可以轻松生产需要高精度标准的薄壁零件和内部组件。制造大型零件时遇到制造困难。3生产出具有精细晶体结构和优异机械性能的部件。不适用于熔点非常高的黑色金属和金属合金。4经济的制造过程,特别适用于大批量生产。容易引起气孔,导致铸件气孔。5后处理操作的成本低,因为制造的零件具有良好的表面光洁度。循环生产可能需要很长时间,具体取决于零件的复杂程度。压铸技术的5大优势 1、复杂薄壁件 1、复杂薄壁件铝压铸可以制造复杂形状和轻型部件,但具有出色的强度重量比,使其优于其他金属模铸件和熔模铸件。 压铸件与 铝合金 厚度可低至 0.5mm; 用锌制成的铸件壁厚甚至可以低至 0.3 毫米。 2. 高机械性能压铸产品具有优异的机械性能。 当液态金属在高压下凝固时,产品看起来细腻、致密且呈结晶状。 压铸件具有很高的硬度和强度。 此外,它们还具有改进的耐用性和高导电性。 3. 高尺寸公差压铸生产的零件具有高耐用性和尺寸精度。 即使暴露在恶劣条件下,零件也能随着时间的推移保持其尺寸精度。 因此,压铸被用于制造需要高标准精度和准确度的复杂机器内部零件。  与其他铸造工艺相比,压铸保持更严格的公差。 也就是说,零件的生产变化最小。 压铸件的典型公差等级为GB/T 13-15中的IT1800~IT2009。 更高的精度可达IT10~W 11。因此,压铸件优异的尺寸精度避免了机械加工的需要,提高了合金的利用率。 4.光滑的表面压铸件具有光滑、一致的结晶表面。 压铸工艺合金熔融金属合金填充模具并创造出精确的形状。 因此,只要模具成型好,工艺到位,零件就会精细光滑。 由于制作有光泽的零件,除了定制需要外,不需要进行额外的后处理操作。 更重要的是,压铸完成后,产品可以运走交货。 这可以减少总循环生产时间。 5. 批量生产的成本效益由于压铸件的表面通常很光滑,具有出色的机械性能,因此压铸件通常需要较少的机加工。 在某些情况下,根本不需要加工。 因此,在二次操作上的花费就更少了。 压铸降低后处理成本的能力有助于确保 它的成本效益. 值得注意的是,压铸机、模具和其他相关类型的设备非常昂贵。 然而,大规模生产有助于在生产过程中更好地分配成本,从而使压铸过程变得经济。 压铸技术的5个缺点 1.容易产生气孔 1.容易产生气孔在压铸过程中,金属液高速快速地充满模具型腔,但型腔缺乏透气性。 因此,影响制造部件结构完整性的气泡往往会被困在铸件内。 压铸件中气穴的存在会在暴露于恶劣条件(例如通过热处理硬化)时影响此类零件。 此外,此类零件容易加工困难。 因此,零件的加工余量应保持最小。 否则,压铸件表面的硬化层将被去除,从而暴露表面。 2.通常只支持有色金属通常,压铸非常适合熔点低于黑色金属合金的有色金属。 但是,该工艺支持钢铁等铁合金。 黑色金属具有非常高的熔点和低耐腐蚀性,导致模具寿命低。 因此,制造商总是选择有色金属合金进行压铸。 此外,铸造黑色金属具有很多复杂性和一些无法预料的并发症。 因此,制造商只在压铸操作中坚持使用有色金属。 3. 不适合小批量生产压铸不是小批量生产的实际选择,因为压铸机的加工成本和维护费用非常昂贵。 因此,该过程成本高且对于小规模生产而言似乎复杂。 然而,大规模生产变得具有成本效益,因为成本可以很好地分配到所生产的许多物品上。 供应商不建议为小规模项目提供压铸服务,因为该过程似乎比其他生产方法更昂贵。  4. 模具寿命低 4. 模具寿命低高熔点金属和合金会影响钢模具的有效性。 这些金属,如铜,对抵抗热变形有广泛的要求。 高熔点合金的持续存在会使成型模具变形,从而降低其耐用性。 5. 大资金投入与其他铸造工艺不同,用于压铸的铸造机、模具和其他相关设备价格昂贵。 没有必要的设备,就不可能进行压铸。 尽管使用锌等廉价材料来降低成本,但整个生产过程仍然很昂贵。 压铸变得具有成本效益的唯一时间是大批量生产。 压铸优势:与其他制造工艺相比我们已经讨论了压铸的优缺点。 然后,让我们将压铸与其他常见制造技术进行比较,说明为什么它是工业中重要的制造工艺。 压铸与砂铸之间进行比较 压铸和砂铸, 压铸被证明是一种优越的制造工艺。 以下是压铸被证明是比砂铸更好的技术的标准。 压铸需要较少的机加工和其他精加工操作。压铸具有更好的尺寸公差和更高的生产效率。孔隙率对于压铸和砂型铸造都是常见的。 但是在压铸中是有预防措施的,而在砂型铸造中几乎是不可能的。更好的表面性能。需要更少的劳动力。压铸用钢模,砂铸用砂模。砂型铸造不适用于制造薄壁部件,而压铸则适用。压铸与注塑成型与塑料注射成型相比,压铸似乎也有优势。 以下是压铸相对于注塑成型的优势。 压铸产品具有更好的机械性能。 它们更强、更硬、更坚韧,并且具有更大的耐热性。压铸具有更大的尺寸稳定性。 因此,更适合需要高精度和准确度的零件。与压铸件不同,塑料产品可能容易受到紫外线辐射。压铸产品更耐用,可以更好地承受压力、风化和重载情况。压铸具有更快速的生产周期。 因此,制造商可以在更短的时间内制造大量零件。压铸与过度锻造锻造涉及在极端压缩力下塑造金属。 然而,压铸在以下方面优于锻造: 压铸可以更好地制造复杂的形状和几何形状。 它具有更高的尺寸稳定性。薄壁部件的生产是锻造的一个难题。模具在压铸中更便宜。为您的压铸件选择 RapidDirect从这篇文章中,您现在可能对压铸的优缺点有了广泛的了解。 你知道压铸是大批量生产和高尺寸精度零件的顶级制造工艺。 需要具有成本效益的压铸服务? 有口碑的网上 压铸服务 供应商——RapidDirect,适合你。 立即试用 RapidDirect! 获取报价我们是一家通过 ISO 90001:2015 认证的公司。 因此,我们保证我们所有的服务都是业内最好的服务之一。 更重要的是,我们拥有一流和高技能的技术人员,他们在压铸和其他相关技术方面知识渊博,经验丰富。 此外,我们提供最适合您定制需求的各种固体材料。 同样,我们提供多种表面处理选项,以帮助改善压铸件的特性。 此外,我们还有专家和专业人士就如何最好地执行您的订单提供建议。 更重要的是,我们有一个在线制造报价平台,可让您获得压铸件的快速且具有价格效益的报价和免费的 DfM 分析。 在我们的数字平台上下订单后,您还可以监控每个生产阶段。 常见问题如何降低压铸件的气孔率?气孔是压铸件的主要缺陷。 以下是减少压铸件孔隙率的方法。A。 在每个生产阶段保持严格的质量控制措施。b. 使用有助于在熔化时释放一些溶解气体的添加剂。C。 每次铸造后润滑模具——这可以减少气孔倾向。d. 铸造过程中尽量在模腔内形成真空。e. 正确设计模具,以便于熔融金属的流动和流动。 如何降低压铸模具成本?为了最大限度地降低压铸的模具成本,以下指南应该派上用场。A。 尽量简化设计。 太多复杂的细节往往会增加成本。 因此,最好删除对结构完整性和零件整体性能不重要的复杂细节。b. 虽然压铸可以很容易地制造薄壁部件,但减少或避免它们更好。 由于这些薄壁通常需要机加工; 因此它们吸引了额外的制造成本。C。 避免不必要的公差。 过多的精度要求会导致模具成本增加。d. 尽量避免使用 3 轴或 4 轴数控机床难以接近的特征和底切。 压铸和金属注射成型之间有什么关系?金属注射成型 (MIM) 和压铸是类似的制造技术。 他们都在零件制造中使用金属和合金。 主要区别在于两种方法中使用的金属类型。 压铸主要使用铝和其他有色金属。 相比之下,金属注射成型使用钢、铁、镍和其他 MIM 合金。 |

【本文地址】