| 半导体行业研究之 | 您所在的位置:网站首页 › 等离子体刻蚀优缺点 › 半导体行业研究之 |

半导体行业研究之

|

注:本文摘编自华泰证券研究所已对外发布的研究报告,具体内容应以研究报告原文为准。 报告正文目录

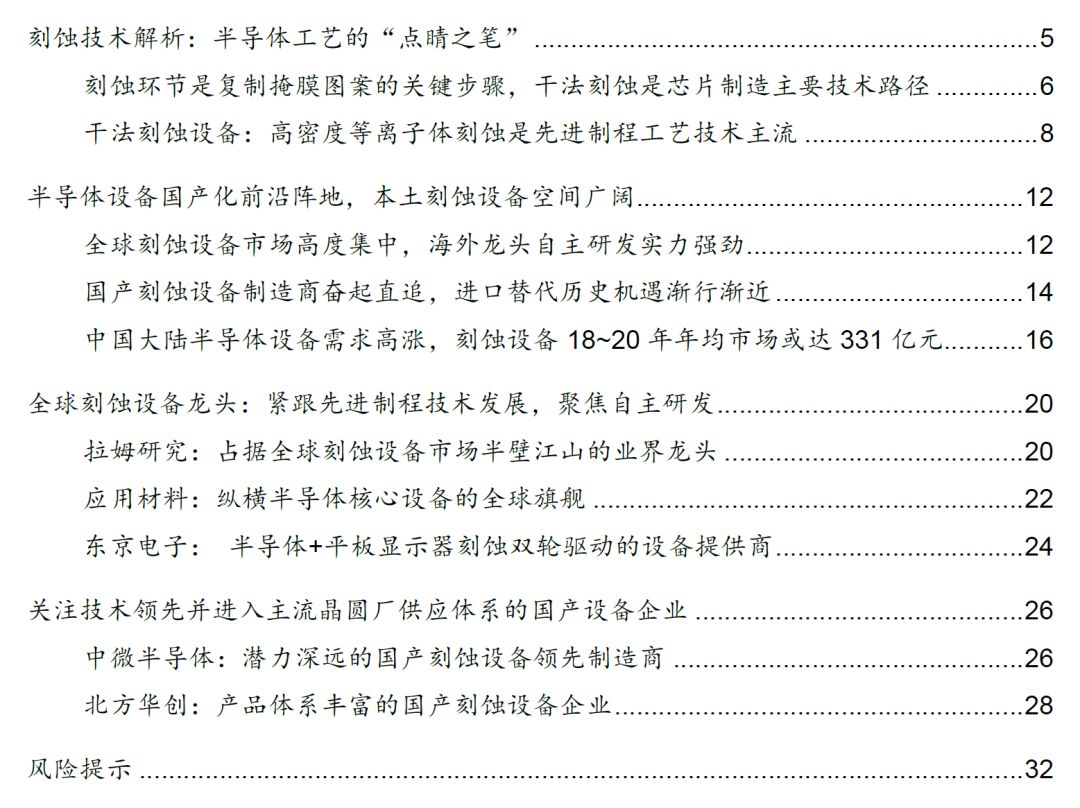

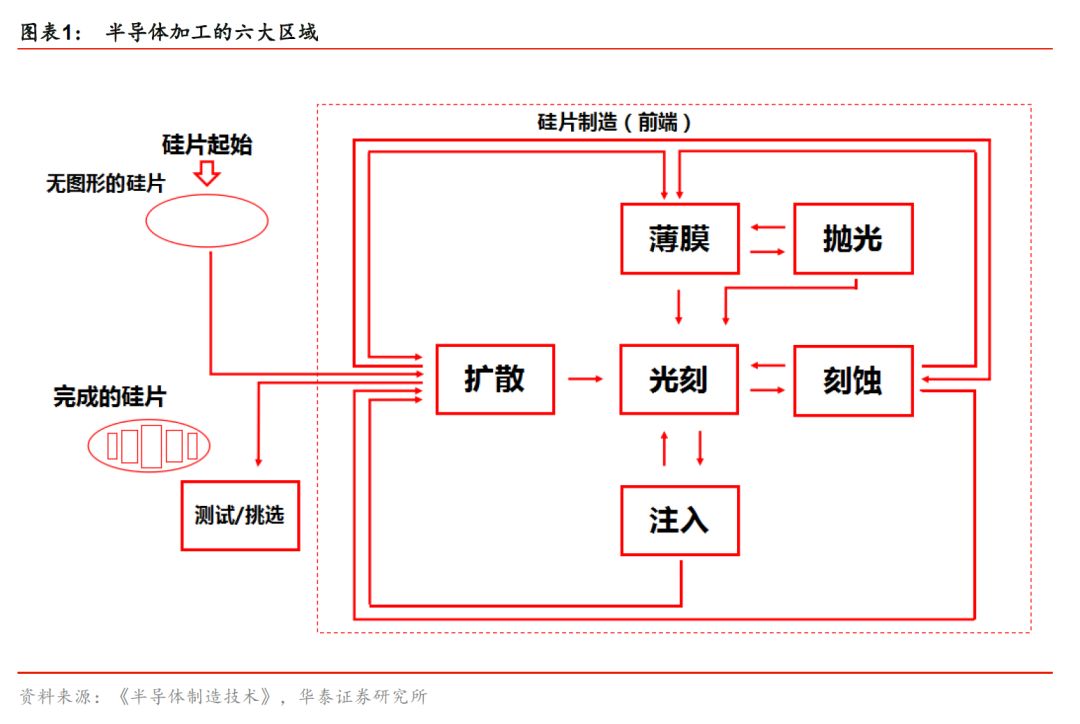

刻蚀技术解析:半导体工艺的“点睛之笔” 半导体晶圆厂可以分为6 块相对独立的生产区域:扩散、光刻、刻蚀、离子注入、薄膜沉积和抛光,分别对应6 个主要的制作工艺。

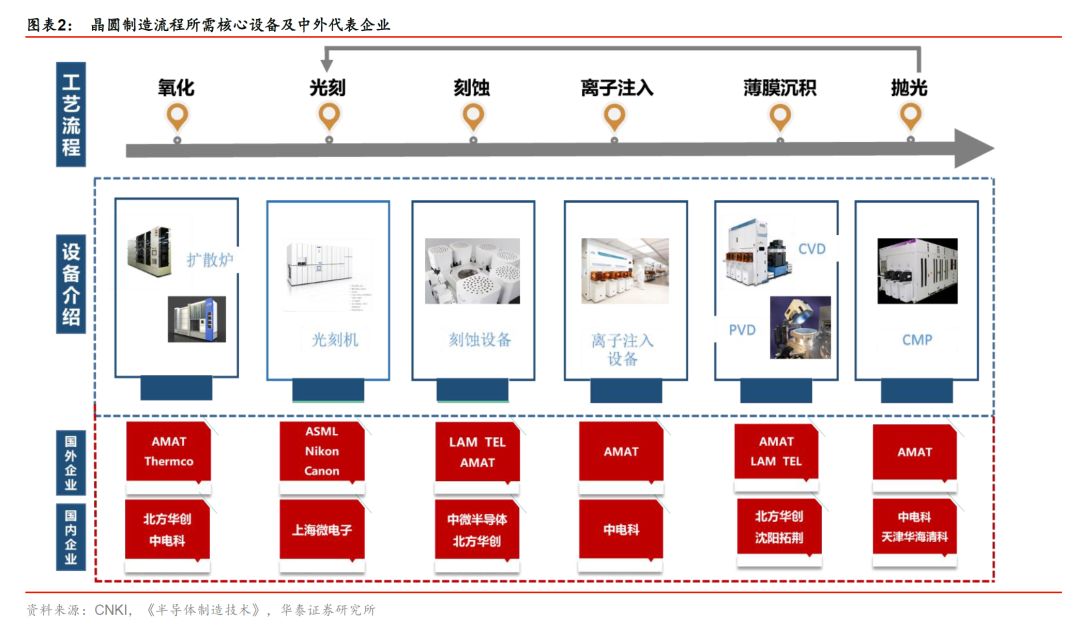

刻蚀环节是复制掩膜图案的关键步骤,干法刻蚀是芯片制造主要技术路径 刻蚀是使用化学或者物理方法有选择地从硅片表面去除不需要材料的过程,常用的设备为刻蚀机等。通常的晶圆加工流程中,刻蚀工艺位于光刻工艺之后,有图形的光刻胶层在刻蚀中不会受到腐蚀源的显著侵蚀,从而完成图形转移的工艺步骤。

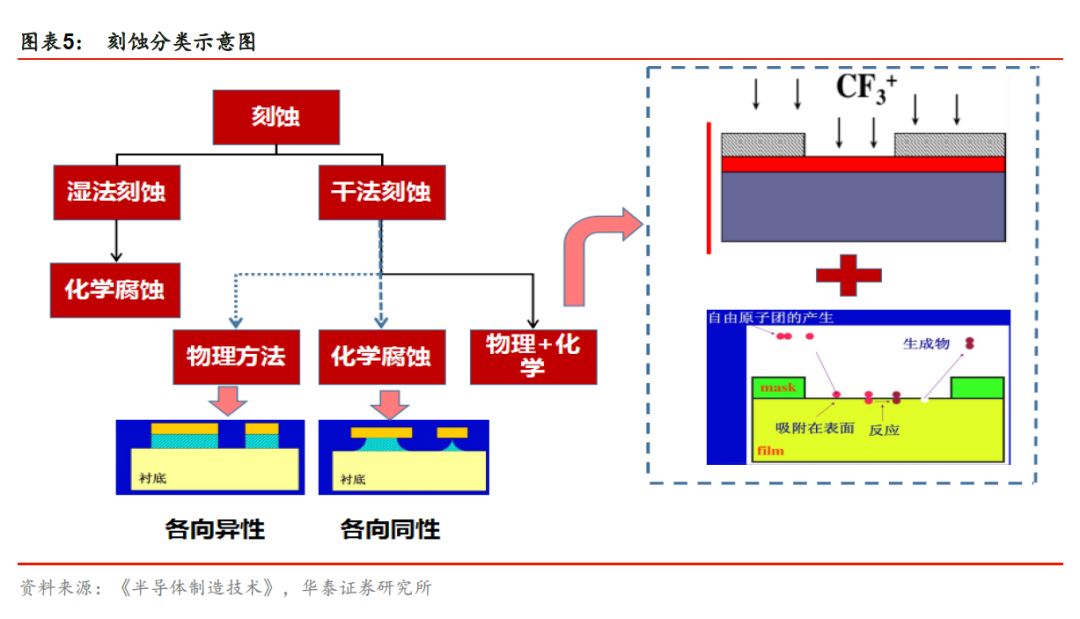

为在硅片表面材料上复制掩膜图案,刻蚀需要满足一定的参数,主要有:刻蚀速率、刻蚀剖面、刻蚀偏差和选择比等。刻蚀速率指刻蚀过程中去除硅片表面材料的速度;刻蚀剖面指的是刻蚀图形的侧壁形状,通常分为各向同性和各向异性剖面;刻蚀偏差指的是线宽或关键尺寸间距的变化,通常由横向钻蚀引起;选择比指的是同一刻蚀条件下两种材料刻蚀速率比,高选择比意味着不需要的材料会被刻除。 刻蚀工艺主要分为两种:干法刻蚀和湿法刻蚀。干法刻蚀是通过等离子气与硅片发生物理或化学反应(或结合物理、化学两种反应)的方式将表面材料去除,主要用于亚微米尺寸下刻蚀,由于具有良好的各向异性和工艺可控性已被广泛应用于芯片制造领域;湿法刻蚀通过化学试剂去除硅片表面材料,一般用于尺寸较大情况,目前仍用于干法刻蚀后残留物的去除。

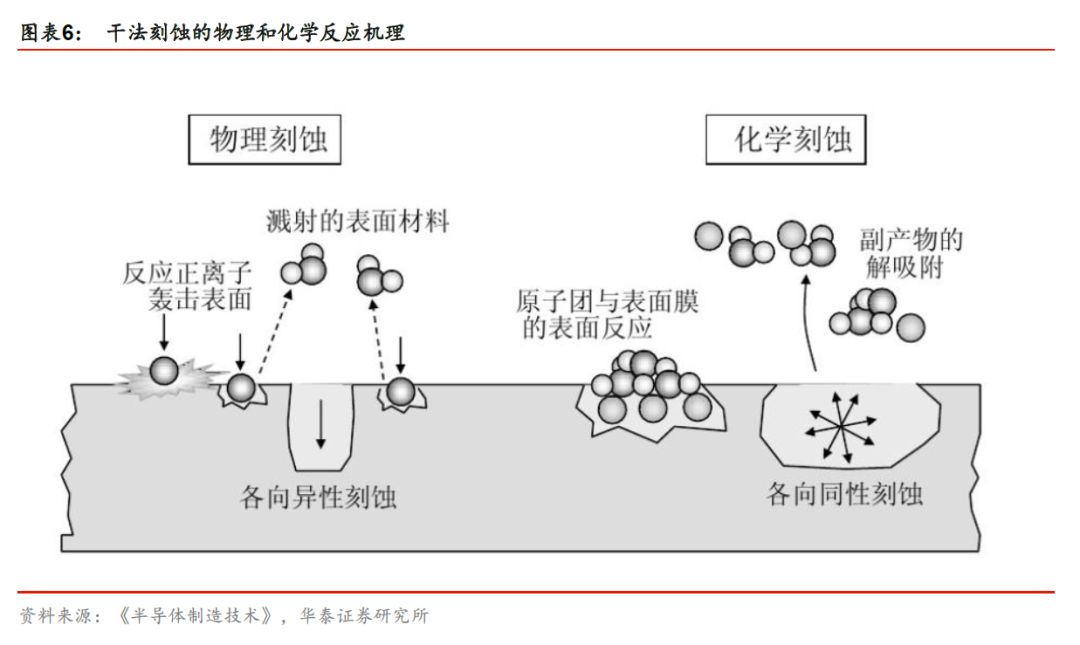

干法刻蚀是芯片制造领域最主要的表面材料去除方法,拥有更好的剖面控制。干刻蚀法按作用机理分为:物理刻蚀、化学刻蚀和物理化学综合作用刻蚀。物理和化学综合作用机理中,离子轰击的物理过程可以通过溅射去除表面材料,具有很强的方向性。离子轰击可以改善化学刻蚀作用,使反应元素与硅表面物质反应效率更高。综合型干刻蚀法综合离子溅射与表面反应的优点,使刻蚀具有较好的选择比和线宽控制。

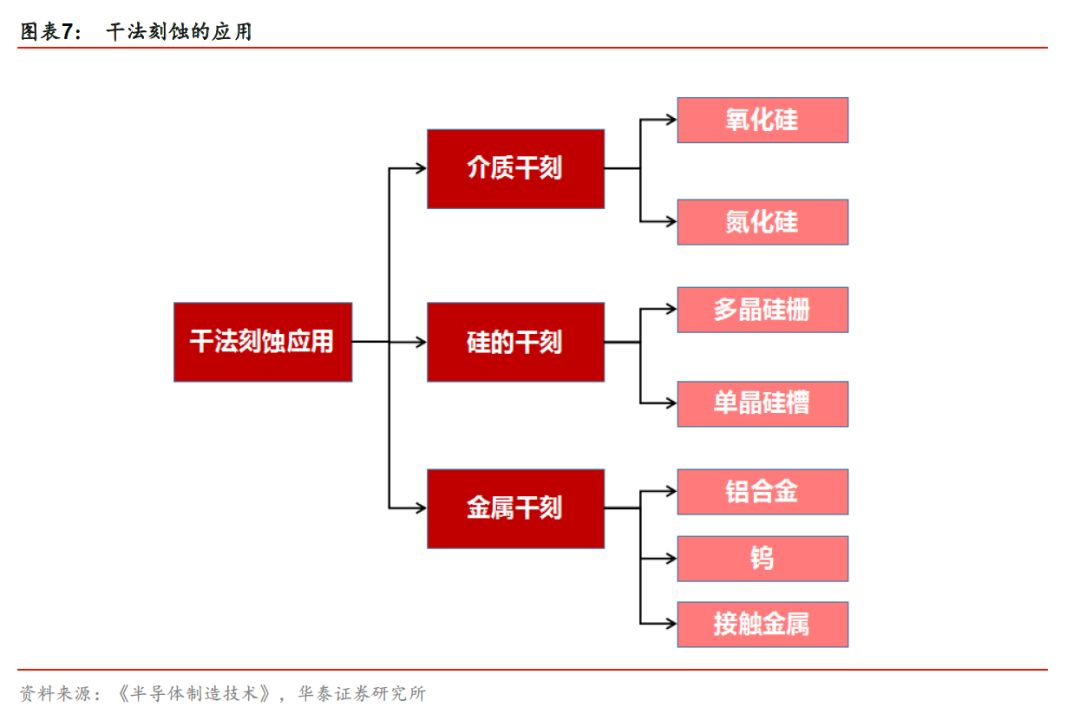

在集成电路制造过程中需要多种类型的干法刻蚀工艺,应用涉及硅片上各种材料。被刻蚀材料主要包括介质、硅和金属等,通过与光刻、沉积等工艺多次配合可以形成完整的底层电路、栅极、绝缘层以及金属通路等。

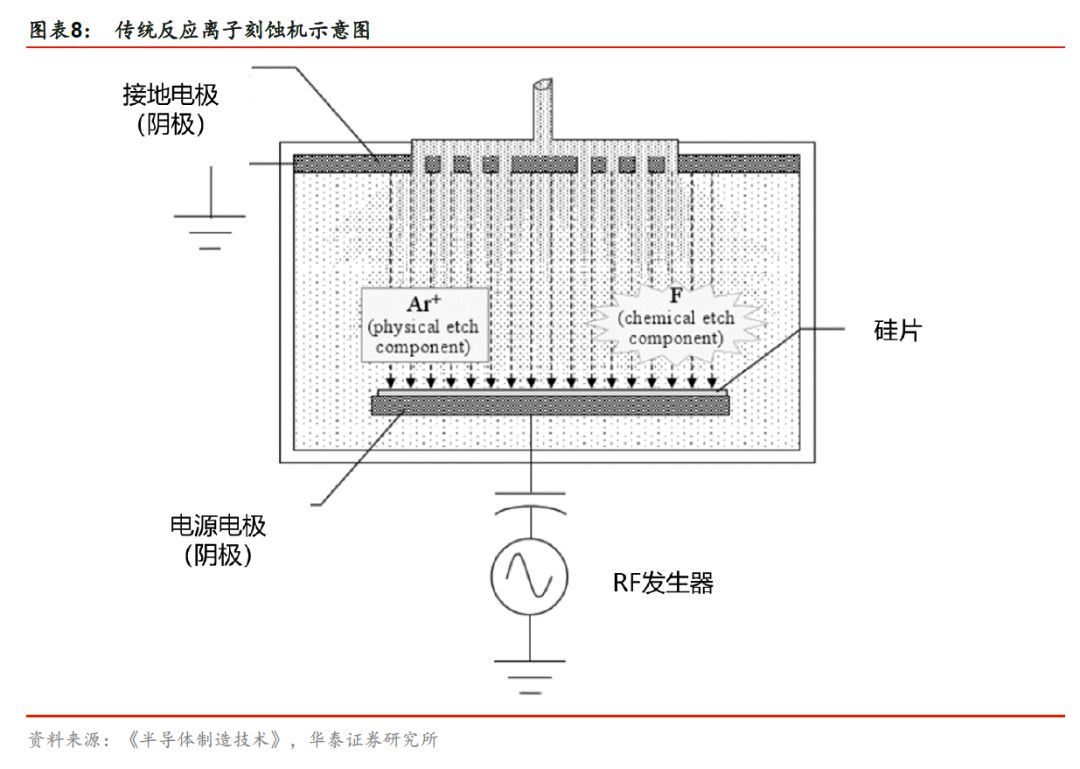

介质的干法刻蚀主要包括氧化物刻蚀和氮化硅的刻蚀,是最复杂的刻蚀过程。刻蚀氧化物通常是为了制作接触孔和通孔。要求在氧化物中刻蚀出具有高深宽比的窗口,通常采用氟碳化合物化学气体。对氮化硅的刻蚀常用的气体是,并与和混合使用。 硅的等离子体干法刻蚀是硅片制造中的一项关键工艺技术,主要作用为制作MOS栅结构、器件隔离和DRAM电容结构中的单晶硅槽。多晶硅栅的结构对刻蚀要求很高,必须对下层栅氧化层有高的选择比并具有非常好的均匀性和可重复性。多晶栅刻蚀通常采用氟基气体。单晶硅刻蚀主要用于制作沟槽,要求每个沟槽都要保持一致的光洁度、接近的垂直侧壁、正确的深度和圆滑的沟槽顶角和底角。对浅槽的刻蚀使用氟气,对光刻胶有高选择比。对深槽刻蚀常采用氯基或溴基气体,刻蚀速率高并对氧化硅有高的选择比。 金属刻蚀主要应用于金属互连线、通孔、接触金属等环节。金属互连线通常采用铝合金,对铝的刻蚀采用氯基气体和部分聚合物。钨在多层金属结构中常用作通孔的填充物,通常采用氟基或氯基气体。 干法刻蚀设备:高密度等离子体刻蚀是先进制程工艺技术主流 等离子刻蚀是干法刻蚀中最常见的一种形式。一种或多种气体原子或分子混合于反应腔室中,在外部能量作用下(如射频、微波等)形成等离子体。其原理是暴露在电子区域的气体形成等离子体,由此产生的电离气体和释放高能电子组成的气体,从而形成了等离子或离子,电离气体原子通过电场加速时,会释放足够的力量与表面驱逐力紧紧粘合材料或蚀刻表面。 一个等离子体干法刻蚀系统基本部件包括:发生刻蚀反应的反应腔、产生等离子体气的射频电源、气体流量控制系统、去除生成物的真空系统。刻蚀中会用到大量的化学气体,通常用氟刻蚀二氧化硅,氯和氟刻蚀铝,氯、氟和溴刻蚀硅,氧去除光刻胶。 反应离子刻蚀(RIE)是当前常用技术路径,属于物理和化学混合刻蚀。在传统的反应离子刻蚀机中,进入反应室的气体会被分解电离为等离子体,等离子体由反应正离子、自由基、反应原子等组成。反应正离子会轰击硅片表面形成物理刻蚀,同时被轰击的硅片表面化学活性被提高,之后硅片会与自由基和反应原子形成化学刻蚀。这个过程中由于离子轰击带有方向性,RIE技术具有较好的各向异性。

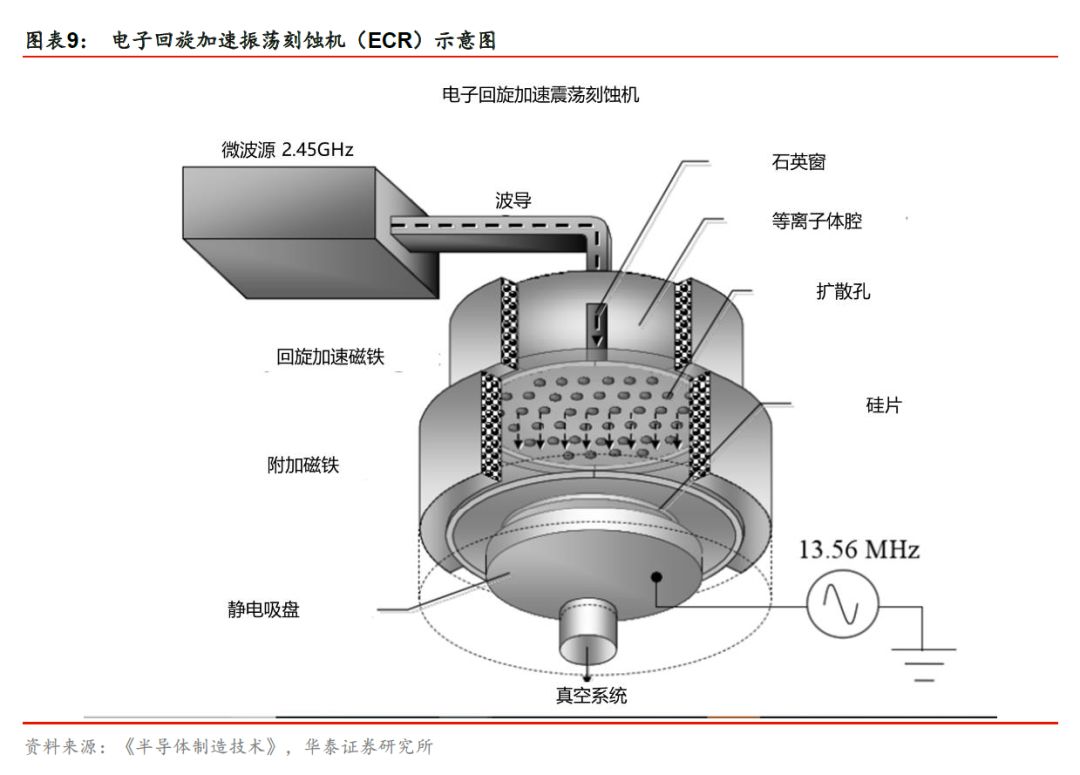

目前先进集成电路制造技术中用于刻蚀关键层的刻蚀方法是高密度等离子体刻蚀技术。传统的RIE系统难以使刻蚀物质进入高深宽比图形中并将残余生成物从中排出,因此不能满足0.25μm以下尺寸的加工要求,解决办法是增加等离子体的密度。高密度等离子体刻蚀技术主要分为电子回旋加速振荡(ECR)、电容或电感耦合等离子体(CCP/ICP)、双等离子体源等。 电子回旋加速振荡刻蚀机(ECR)是最早商用化的高密度等离子体反应器之一,目前仍然可以用于0.25μm及以下尺寸图形的刻蚀。ECR的关键点是自由电子在磁场中作螺旋运动时会获得能量,从而电子碰撞增加产生高密度的等离子体。ECR仍属于物理和化学总和作用机理,可以产生高各向异性刻蚀图案,缺点是设备较为复杂。

耦合等离子体刻蚀机包括电容耦合(CCP)与电感耦合(ICP),相比ECR结构简单且成本低。电容耦合等离子体刻蚀机(CCP)通过电容产生等离子体,而电感耦合等离子体刻蚀机(ICP)通过螺旋线圈产生等离子体。硅片基底为加装有低功率射频偏置发生器的电源电极,用来控制轰击硅片表面离子的能量,从而使得整个装置能够分离控制离子的能量与浓度。

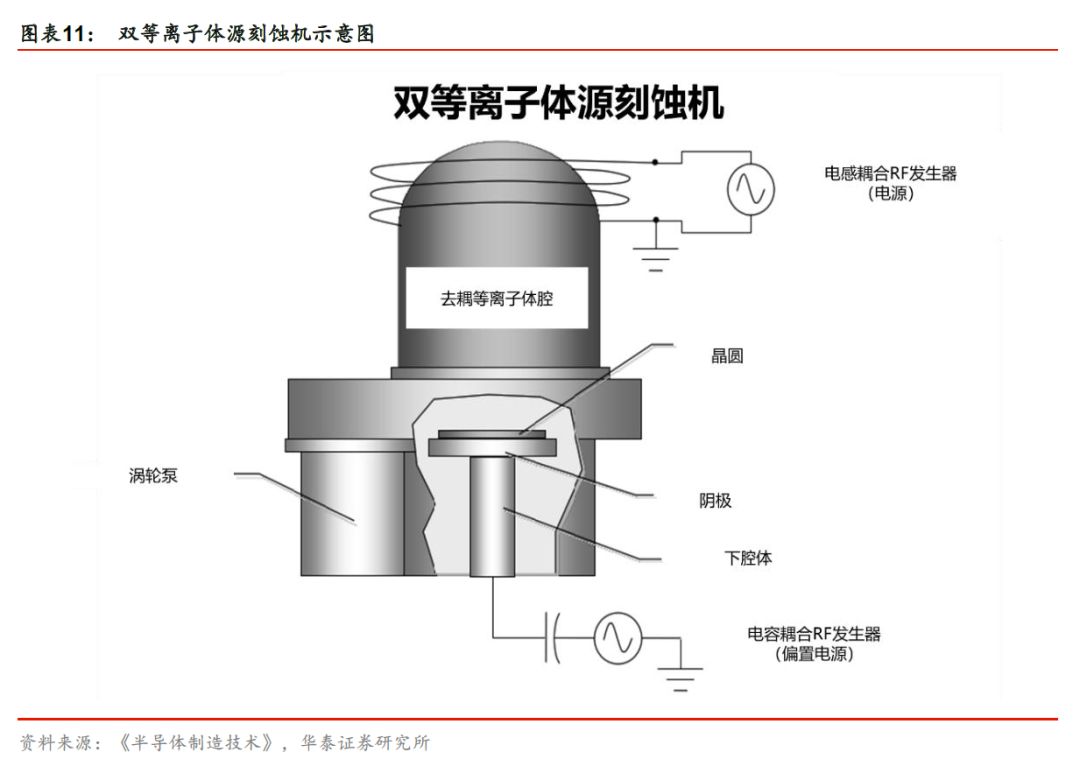

双等离子体源刻蚀机加装有两个射频(RF)功率源,能够更精确地控制离子密度与离子能量。位于上部的射频功率源通过电感线圈将能量传递给等离子体从而增加离子密度,但是离子浓度增加的同时离子能量也随之增加。下部加装的偏置射频电源通过电容结构能够降低轰击在硅表面离子的能量而不影响离子浓度,从而能够更好地控制刻蚀速率与选择比。

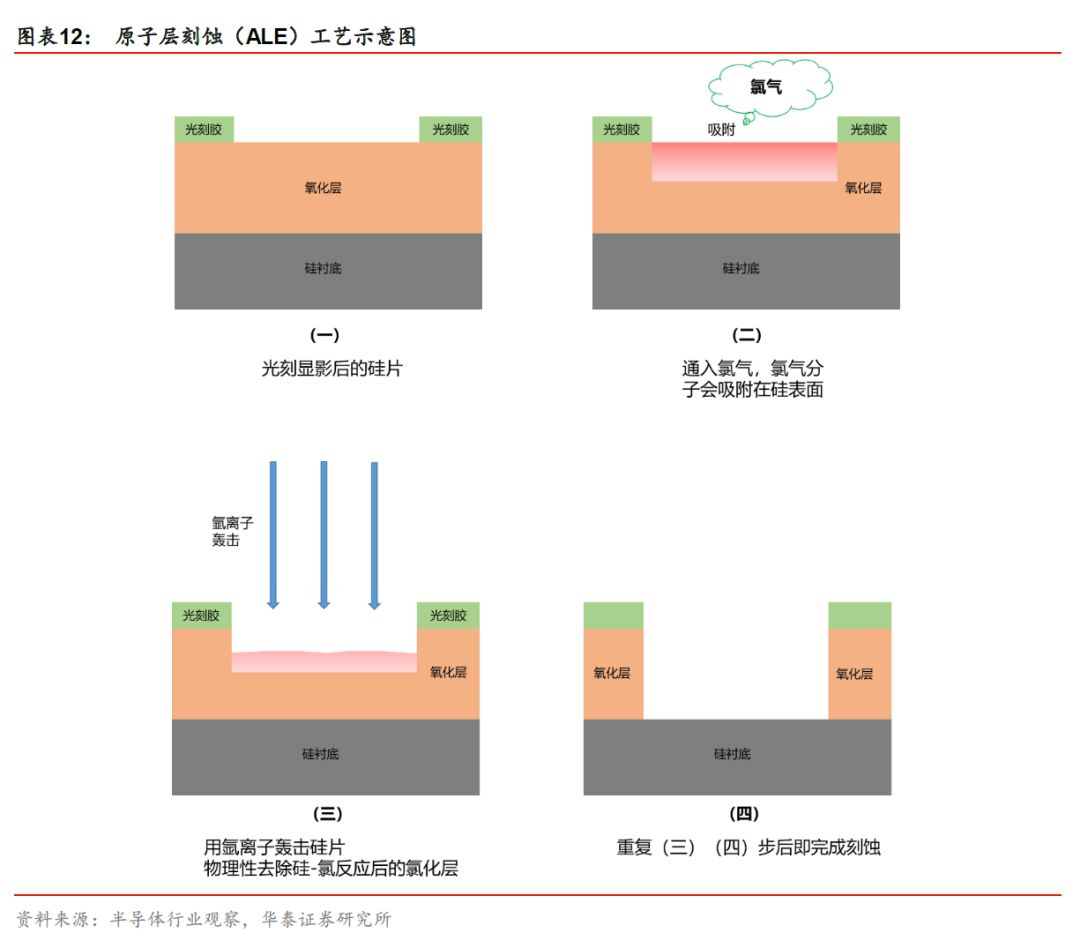

原子层刻蚀(ALE)为下一代刻蚀工艺技术,能够精准去除材料而不影响其他部分。随着结构尺寸的不断缩小,反应离子刻蚀面临刻蚀速率差异与下层材料损伤等问题。原子层刻蚀(ALE)能够精密控制被去除材料量而不影响其他部分,可以用于定向刻蚀或生成光滑表面,是刻蚀技术研究的热点之一。目前原子层刻蚀在芯片制造领域并没有取代传统的等离子刻蚀工艺,而是被用于原子级目标材料精密去除过程。

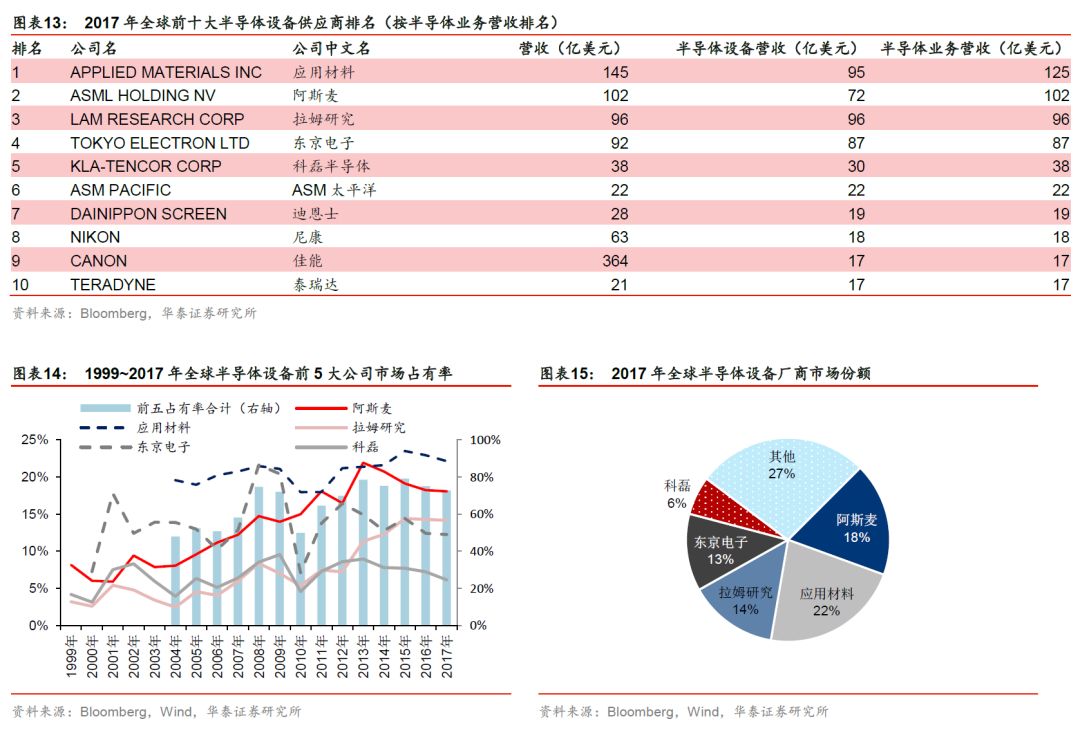

半导体设备国产化前沿阵地,本土刻蚀设备空间广阔 设备制造业是半导体产业的基础,是完成晶圆制造、封装测试环节和实现集成电路技术进步的关键。所需专用设备主要包括晶圆制造环节所需的光刻机、化学汽相淀积(CVD)设备、刻蚀机、离子注入机、表面处理设备等;封装环节所需的切割减薄设备、度量缺陷检测设备、键合封装设备等;测试环节所需的测试机、分选机、探针台等;以及其他前端工序所需的扩散、氧化及清洗设备等。这些设备的制造需要综合运用光学、物理、化学等科学技术,具有技术壁垒高、制造难度大、设备价值及研发投入高等特点。 全球刻蚀设备市场高度集中,海外龙头自主研发实力强劲 全球半导体设备市场集中度高,美日欧五大巨头引领全球半导体设备市场。据Bloomberg数据,2017年全球五大半导体设备制造商分别为应用材料(AMAT)、阿斯麦(ASML)、拉姆研究(Lam Research)、东晶电子(TLE)、科磊(KLA),这五大半导体制造商在2017年以其领先的技术、强大的资金支持占据着全球半导体设备制造业超过70%的份额。其中阿斯麦公司在光刻机设备上一家独大,2013~2017年一直拥有18%以上的全球半导体设备市场份额,凭借在高端光刻机市场上的垄断地位以及持续高额的研发投入,阿斯麦在设备市场上保持着较高的市场认可度。与之并驾齐驱的是研发用于其他制造流程设备的应用材料与拉姆研究,两家公司近五年来也保持稳健的市场份额增长。应用材料公司在其强势领域表现全面而稳定,一直占据着半导体设备销售额前三的位置。

细分领域术业有专攻,全球设备行业龙头各显神通占据世界领先地位。在半导体产业价值链中,光刻机作为产业的核心,占了半导体设备投资较大的份额,其中荷兰ASML公司凭借领先的技术和优秀的产品,在45纳米以下制程的高端光刻机市场中占据大部分以上的市场份额,而在EUV光刻机领域目前处于垄断地位,市占率为100%(业内独家)。应用材料公司在除了光刻领域外的其他核心半导体设备领域有着较强的竞争力,在PVD设备上,应用材料作为行业龙头占据了大部分的市场份额,在CVD和蚀刻设备上应用材料与拉姆研究、东京电子等企业竞争激烈,同时应用材料在CMP、检查和量测(包括半导体、掩摸和光伏)、电镀ALD、离子注入、外延工艺和RTP领域都有涉猎。

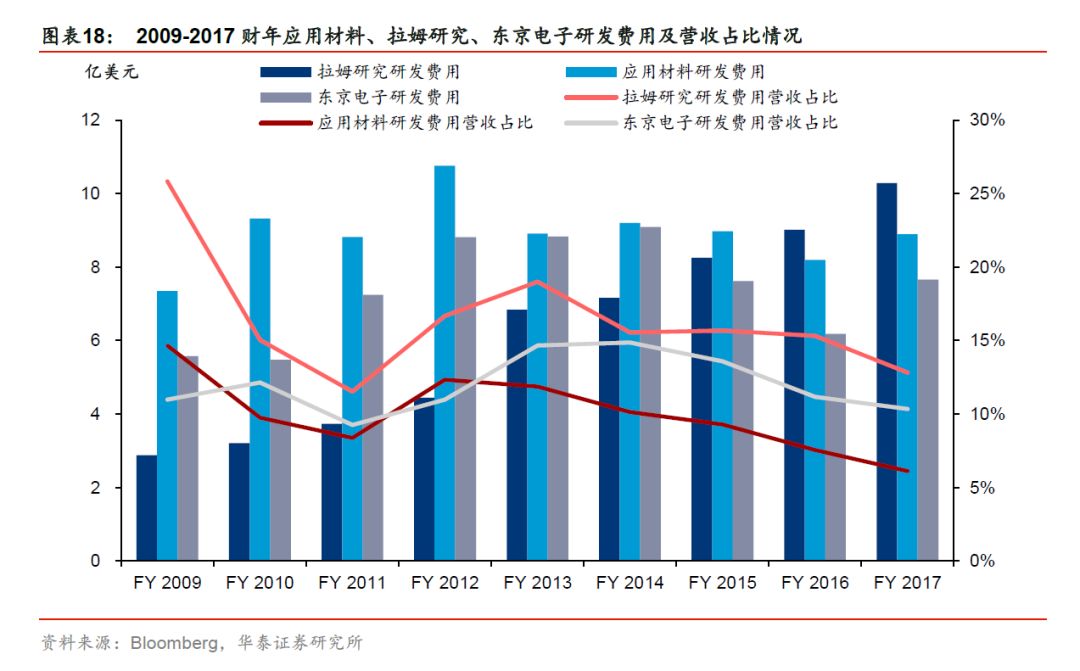

刻蚀设备行业集中度较高,拉姆研究占据刻蚀机市场份额半壁江山。随着半导体技术进步中器件互连层数增多,介质刻蚀设备的使用量不断增大,拉姆研究利用其较低的设备成本和相对简单的设计,逐渐在65nm、45nm设备市场超过TEL等企业,占据了全球大半个市场,成为行业龙头。根据The Information Network的数据显示,拉姆研究的在刻蚀设备行业的市占率自2012年起逐步提高,从2012年的约45%提升至2017年的约55%,主要替代了东京电子的市场份额,东京电子的市场份额从2012年的30%降至2017年的20%,但仍然保持第二的位置。应用材料始终位于第三,2017年约占19%的市场份额。前三大公司在2017年占据总市场份额的94%,行业集中度高,技术壁垒明显。 国外刻蚀设备巨头公司持续投入较高研发费用,通过自主研发维持竞争力。应用材料受益于公司较大营收规模,研发费用占比相对较低,2009至2017财年研发费用投入占比在5%至15%之间徘徊,但绝对金额均稳定在8至10亿美元之间,研发实力雄厚。拉姆研究和东京电子2009财年至2017财年研发费用投入占比均在8%以上,拉姆研究占比较高年份达到近20%,且绝对金额始终保持逐年提升,自2016财年起,绝对金额超过9亿美元,研发投入超越应用材料。东京电子自2014年起研发费用绝对金额逐年下降,竞争力因此有所减退,市场份额不断被拉姆研究抢夺,根据The Information Network的数据,东京电子自2012至2017五年内刻蚀设备市场份额下降约10个百分点。

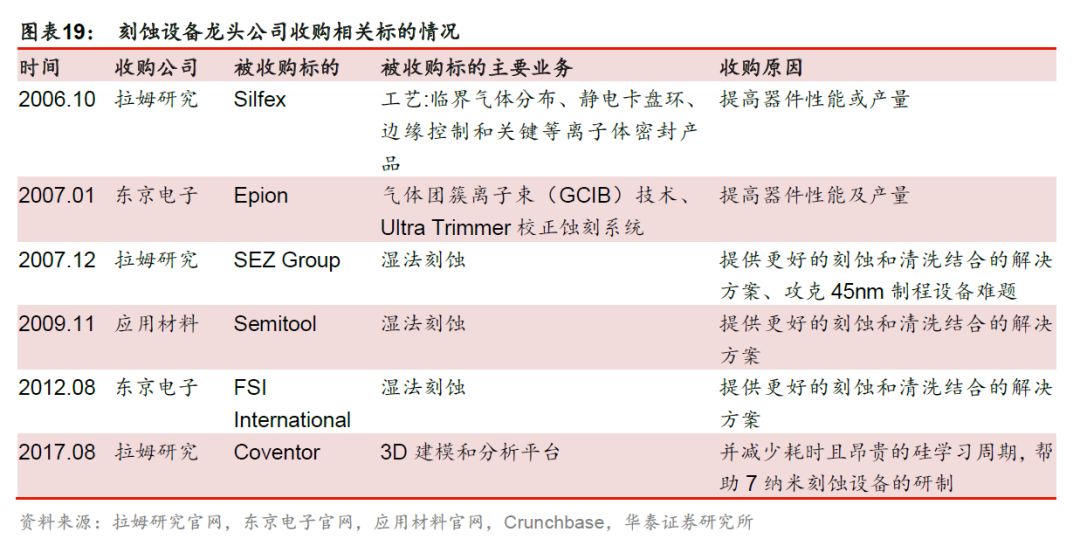

自主研发核心技术是刻蚀设备龙头公司的一致路线,配合产业链上外围技术的并购保持长期竞争力。在刻蚀技术高速发展的近20年间,三家龙头公司均坚持自主核心技术研发,并购的刻蚀技术及较相关技术的公司仅6家,并购的标的公司中3家公司可提供技术要求较低的湿法刻蚀的设备,其余标的公司均提供的是刻蚀中某一环节相关工艺或外围技术。例如拉姆研究在15年间一共收购了3家公司,SEZ Group提供湿法刻蚀设备,仅作为公司研制的核心技术干法刻蚀的支持和补充,Silfex和Coventor为外围技术,用于完善公司原有的刻蚀环节并节省成本。

国产刻蚀设备制造商奋起直追,进口替代历史机遇渐行渐近 中国半导体设备的进口依赖问题较为严重,2017年国产化率仅为9%。半导体装备业具有较高的技术壁垒、市场壁垒和客户认知壁垒,由于我国半导体设备产业整体起步较晚,目前国产规模仍然较小。据SEMI统计,2017年中国大陆半导体设备销售额为82.3亿美元,据中国电子专用设备工业协会数据,2017年中国国产半导体设备(不含光伏设备)48.07亿元,据此计算中国半导体设备市场国产化率仅为9%。国内设备市场仍主要由美国应用材料(Applied Material)、美国拉姆研究(Lam Research)、日本东京电子(Tokyo Electron)、日本爱德万(Advantest)、美国科磊(KLA-Tencor)等国外知名企业所占据。集成电路设备是集成电路产业发展的重要基石,专用设备的大量依赖进口不仅严重影响我国集成电路的产业发展,也对我国电子信息安全造成重大隐患。

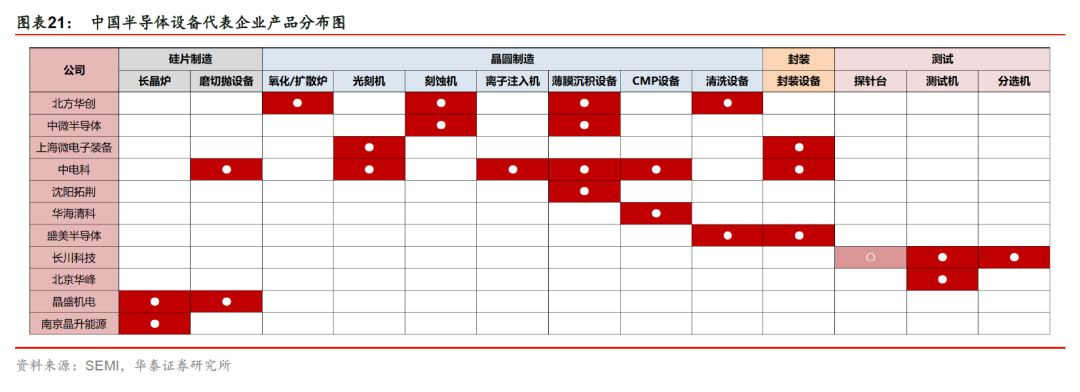

中微半导体、北方华创等一批优秀的本土设备制造商正在奋起直追,有望逐步实现进口替代。据中国电子专用设备工业协会资料,本土刻蚀设备企业中,上海中微半导体及北方华创等业内少数专用设备制造商通过多年的研发和积累,已掌握了相关核心技术,拥有自主知识产权,具备一定规模和品牌知名度,占据了一定市场份额。在02专项和大基金的扶持下已在技术上取得了一系列突破,多种设备研制成功。国产刻蚀设备制造企业凭借着地理、服务、价格等优势有望速度崛起,或将实现对国外领先公司的技术和业务的弯道追赶。

近年国产设备技术发展迅速,刻蚀机已进入7nm产线量产。据中国电子专用设备工业协会数据,2017年中微半导体研制的7nm等离子刻蚀机已在国际一流的集成电路生产线上量产使用,达到了国际先进水平,目前介质刻蚀机已得到了国内外一流芯片制造企业的认可。北方华创已形成了对硅、介质、化合物半导体、金属等多种材料的刻蚀能力,应用于集成电路领域最先进的硅刻蚀机已突破14nm技术,进入主流芯片代工厂。

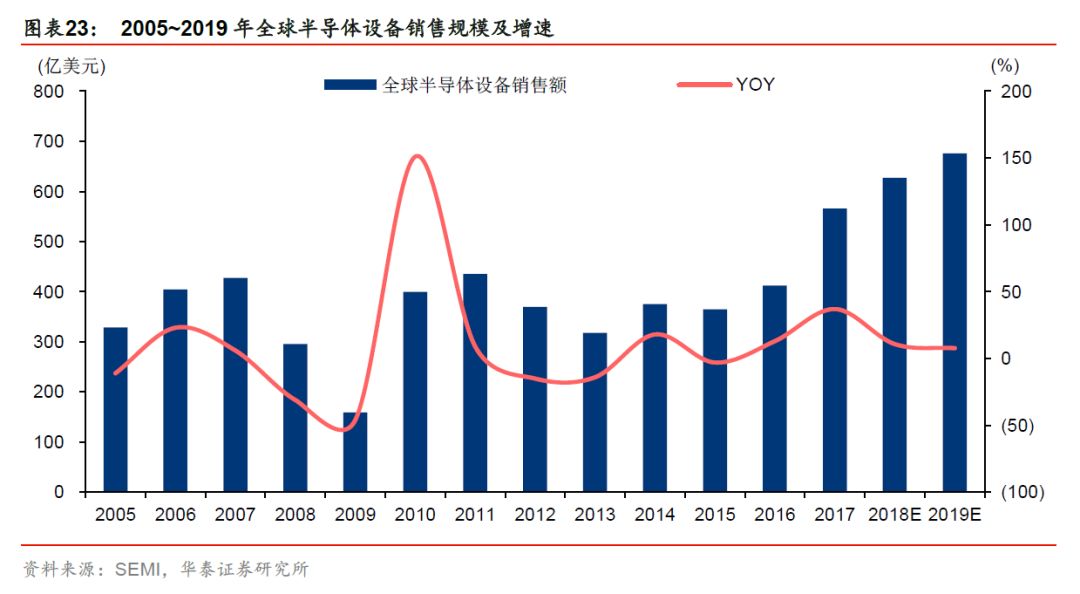

得益于国内需求、政策支持、资本、人才储备,中国半导体制造具备突破的基础。中国IC产业处于“前有追赶目标,后无潜在对手”的国际格局中,“全球最大半导体消费市场”的地位是中国“后发优势”的重要基础之一。叠加国家战略、资本实力、全球主流企业及国内外研发人才的储备,推动硅材料、设计、制造、封装测试及装备实现国产化突破的基础坚实而稳固。 本土设备企业机遇与挑战并存,最“坏”的时代亦是最好的时代。我们认为总体上国产设备必然受益但产业链各环节的差异会很大。国产化须符合最朴素商业逻辑,即技术或配套实力优于进口,这样才会有持续需求,光靠补贴和支持难以诞生优质企业。因此,本土设备企业也面临最“坏”的时代,因为唯有技术准备充分的企业才能胜出。但我们认为,在芯片需求持续上升、国产化投资加快、国家战略支持的大背景下,中国大陆本土半导体制造企业的崛起有望带动一批本土优秀企业共同成长,国产设备有望借助大陆晶圆产线的密集投资而实现渗透率提升,迎来最好的时代。 中国大陆半导体设备需求高涨,刻蚀设备18~20年年均市场或达331亿元 伴随芯片产能扩张,全球半导体设备市场处于上升期,2018年有望突破600亿美元大关。集成电路旺盛的市场需求带动产业的不断升级和投资的加大,有力促进了集成电路装备制造行业的发展,因此半导体设备市场与集成电路产业景气状况紧密相关。2014年以来全球集成电路市场开始复苏,随着下游领域需求的扩大,半导体产业迎来新型制程产能扩张需求和新型设备的更新需求,市场空间进入扩张期。据SEMI数据,2017年全球半导体设备销售规模创历史新高,达到566亿美元/yoy+37%,2013~2017年复合增速约为16%。SEMI预计2018年全球半导体设备市场销售额将达627亿美元/yoy+11%,2019年将达676亿美元/yoy+8%,有望接连再创历史新高。

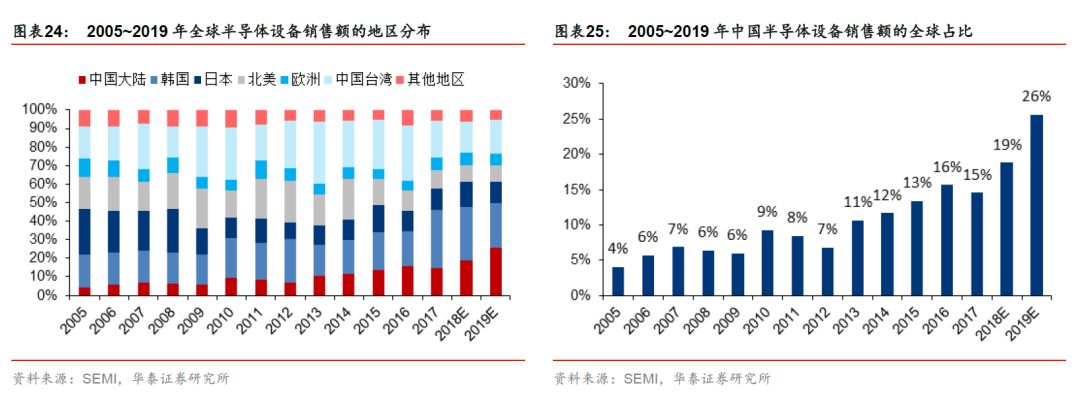

中国大陆设备市场的全球占比不断升高,2018年有望赶超中国台湾跃居全球第二大市场,2019年或将跃升全球首位。2008~2017年十年间,全球半导体设备市场的地区分布不断变化。2016年中国台湾以122亿美元市场规模位居榜首,2017年韩国则以180亿美元设备销售跃居第一,中国台湾、中国大陆分别以115、82亿美元紧随其后。据SEMI预计,2018年韩国、中国大陆、中国台湾预计将分列世界前三大设备市场,韩国有望以169亿美元保持榜首地位,中国大陆有望以113亿美元超越中国台湾成为世界第二大市场,2019年中国有望以173亿美元首次位居全球第一。值得关注的是,过去十年中国大陆市场的全球比重总体呈显著上升趋势,由2008年的6%提高到2017年的15%,据SEMI预测,2018、2019年中国市场的全球占比有望大幅提升到19%、26%。

中国大陆设备市场连续五年扩张,2018年有望首次突破百亿级别达118亿美元/yoy+44%,2019年或将趋势延续达173亿美元/yoy+47%。中国大陆作为全球最大半导体消费市场,半导体产业规模不断扩大,随着国际产能不断向中国转移,中资、外资半导体企业纷纷在中国投资建厂,大陆设备需求不断增长。2012~2017年,中国大陆地区半导体设备销售规模由25亿美元增至82亿美元,复合增速达27%。受益于中国大陆进入晶圆厂建设高峰,我们认为设备市场将继续保持高速增长,SEMI预计2018、2019年中国大陆市场规模有望分别达到118亿美元/yoy+44%和173亿美元/yoy+47%,大幅高于全球设备市场增速。

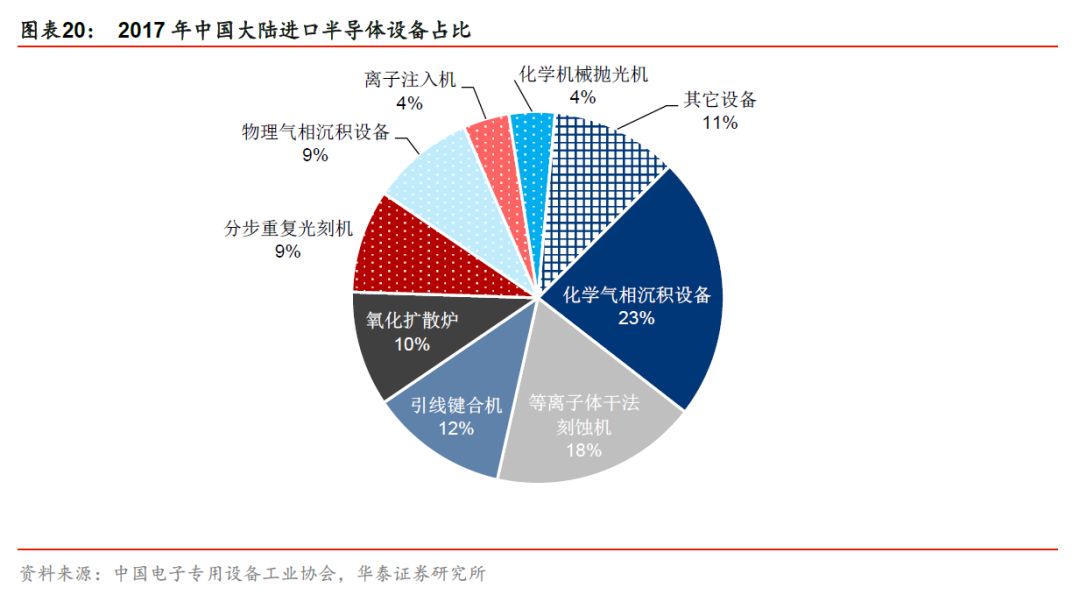

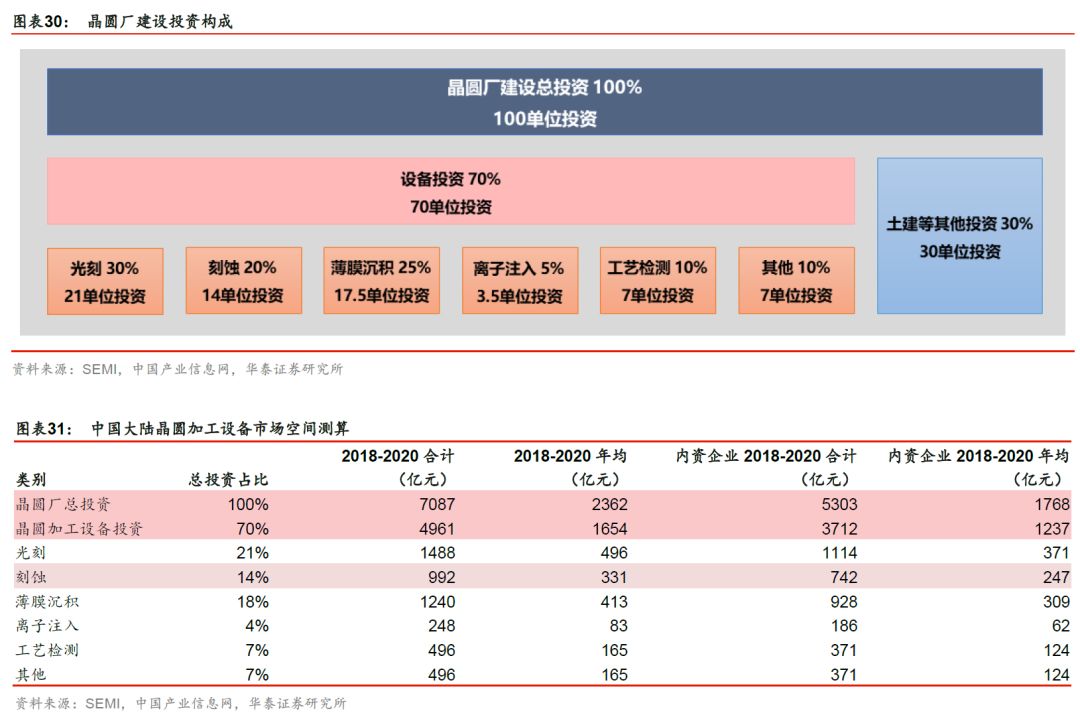

晶圆加工设备约占全球设备市场的八成,其中刻蚀设备空间约占总市场的16%。刻蚀机等晶圆加工设备技术壁垒高,价值量大且随着制程工艺的进步不断上升,晶圆加工设备销售占比由2006年的约70%逐步提升到了2017年的约80%。2015~2017年,晶圆加工设备、测试设备、封装设备、其他设备(前道设备等)三年累计销售额的占比分别为80%、9%、6%、5%。据中国产业信息网数据,刻蚀设备约占晶圆加工设备总需求的20%,我们推算刻蚀设备市场约为半导体设备市场的16%。

中国大陆2018~2020年刻蚀设备年均空间有望达331亿元,其中247亿元来自内资晶圆厂。根据我们的梳理,2018~2020年中国大陆12寸、8寸晶圆厂建设投资将达7087亿元(其中来自内资企业的投资5303亿元,占比75%),年均投资达2362亿元(其中来自内资企业的投资1768亿元),根据我们的测算,预计其中晶圆加工设备合计空间或达4961亿元(其中来自内资企业设备空间3712亿元),年均1654亿元(其中来自内资企业设备空间1237亿元)。其中:刻蚀设备2018~2020年所需设备空间有望达共992亿元,年均空间为331亿元;来自于内资晶圆厂的刻蚀设备2018~2020年所需空间分别有望达742亿元,年均空间为247亿元。(据中国产业信息网数据,设备投资约占晶圆厂投资的70%,其中刻蚀设备约占设备投资的20%,即刻蚀设备约占晶圆厂建设总投资的约14%)

全球刻蚀设备龙头:紧跟先进制程技术发展,聚焦自主研发 我们通过总结海外半导体设备龙头的发展历史,得出了中国设备企业发展的核心启示是:外延并购只能追随别人的脚步,自主研发才能占据行业制高点,中国半导体设备公司只有跟得上中国本土晶圆厂的先进制程技术并与之同步发展,才能抓住中国半导体产业崛起的历史契机。 具体发展启示包括: 1)半导体设备具有明显的延续性和迭代特征,坚持自主研发,追踪并引领每一代核心技术的方向,是半导体设备企业做大做强并保持长期竞争力的关键。 2)在自主研发的基础上,配合对产业链同行的兼并收购可以强化行业竞争力。 3)与下游半导体制造企业保持良好的战略合作(互相参股、合作研发等)尤为重要,紧跟下游客户工艺探索不断推出划时代革命性新产品。 4)设备企业应当把握全球半导体产业重心转移的风向,紧跟新兴产能崛起尽早布局。 5)设备企业也应具有强大的服务能力,一流的设备+一流的服务是全球龙头共有的特质。 6)创始团队、管理团队的专业性也至关重要。 拉姆研究:占据全球刻蚀设备市场半壁江山的业界龙头 拉姆研究是世界半导体产业提供晶圆制造设备和服务的主要供应商之一,是目前全球第三大半导体生产商。拉姆研究公司成立于1980年,总部位于美国加利福尼亚州福利蒙特,于1984年1月在美国纳斯达克上市。拉姆研究提供薄膜沉积、等离子蚀刻、单晶圆清洗等半导体工艺所需设备,公司为世界半导体的发展提供设备保障和技术支持。公司下游客户为主流半导体供应商和代工厂,与SK海力士、美光、台积电和中芯国际保持战略合作关系。公司在2017财年获得营业收入110.77亿美元,同比增长38%;获得净利润23.8亿美元,同比增长40%。

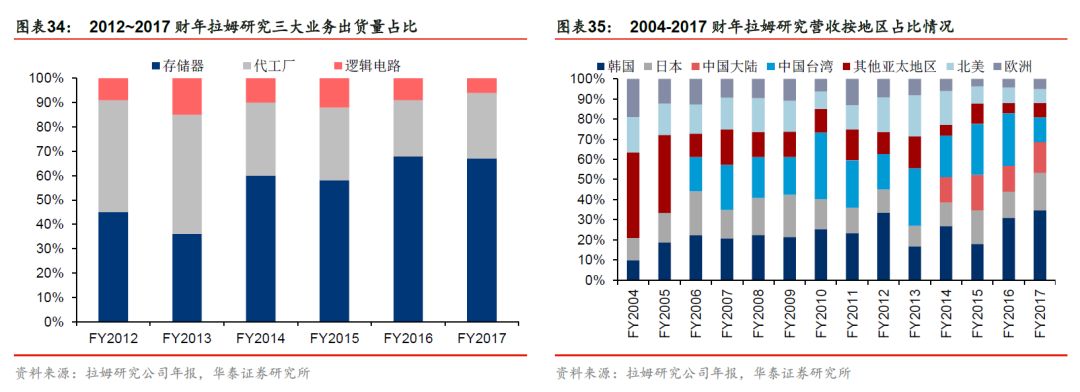

拉姆研究主要业务是薄膜沉积设备、刻蚀设备和清洗设备,是全球领先的设备供应商。公司设备的主要下游应用场景是代工厂、存储器生产厂商及逻辑电路生产厂商,公司2017财年存储器业务相应设备的出货量占总出货量的67%,代工厂占27%,逻辑电路占6%。三种业务中都有刻蚀设备的使用。受益于3D NAND的高速发展,公司2016财年在韩国的营收占总营收的31.0%,比2015财年上升13.0 pcts,2017财年的韩国营收占比持续提升,达到34.8%。

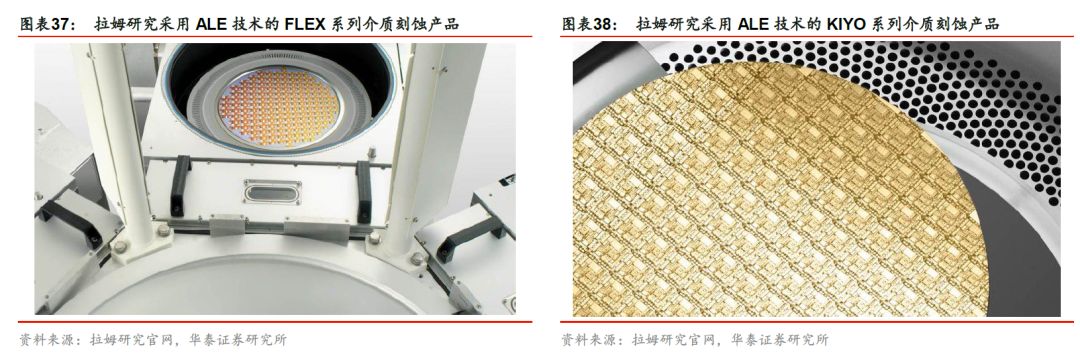

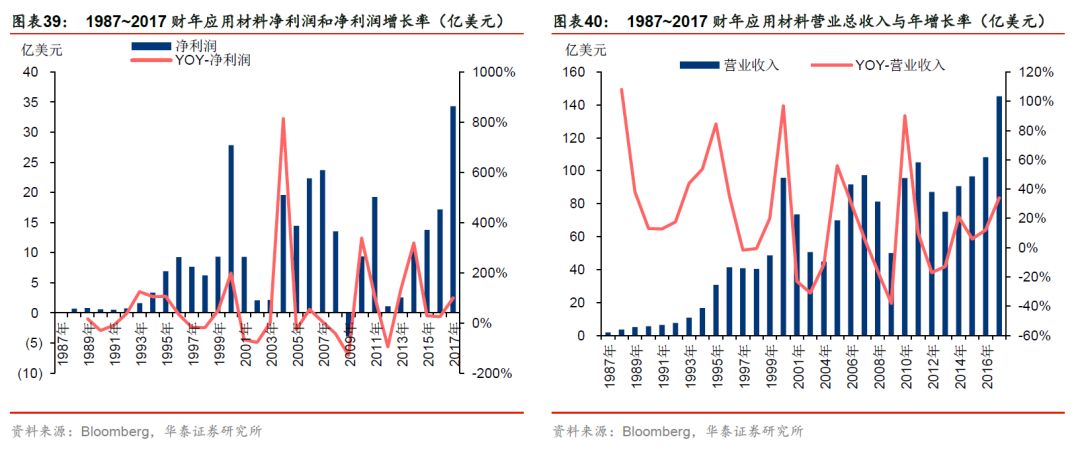

拉姆研究是生产刻蚀设备最悠久的企业之一,紧跟半导体发展步伐不断迭代更新对应刻蚀设备。公司最初的业务就是生产刻蚀设备,公司于1980年成立,在1981年推出首款刻蚀机产品AutoEtch,在1982年时开发了支持1.5微米制程的刻蚀设备,1989年开发了支持0.8微米制程的刻蚀设备。公司在1992年开发了第一台ICP干法刻蚀设备,于1995年开发了首款双频ICP介质刻蚀设备,可应用于350纳米制程芯片。 2014年末公司为其Flex系列介质蚀刻系统增加了ALE功能。主要可应用于低k和超低k混合介质及3D NAND高纵横比的孔径、沟槽和触点。该系统采用了公司的先进混合模式脉冲(AMMP)技术。AMMP技术的超高选择比能增强ALE的刻蚀效果,使ALE介电薄膜(如二氧化硅)能够用于下一代逻辑芯片和代工厂业务。此外,公司的KIYO系列产品也拥有ALE功能,主要用于FinFET和三栅极、3D NAND及高k /金属栅极的刻蚀。

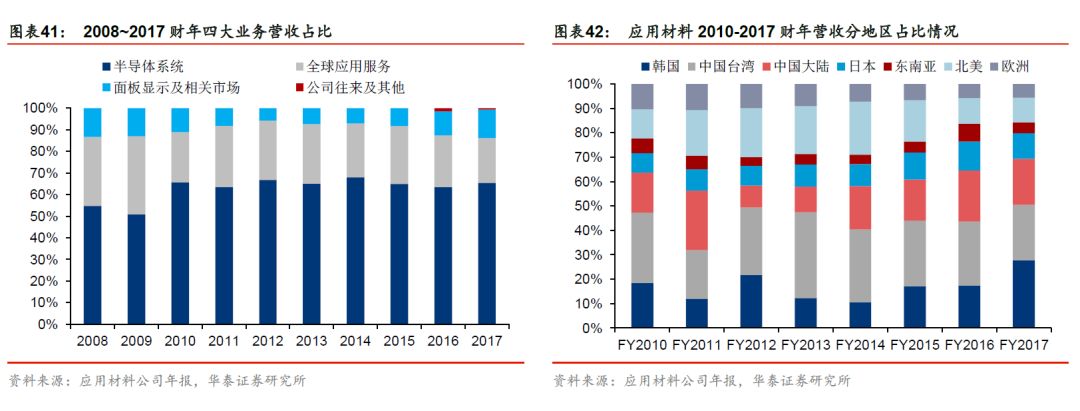

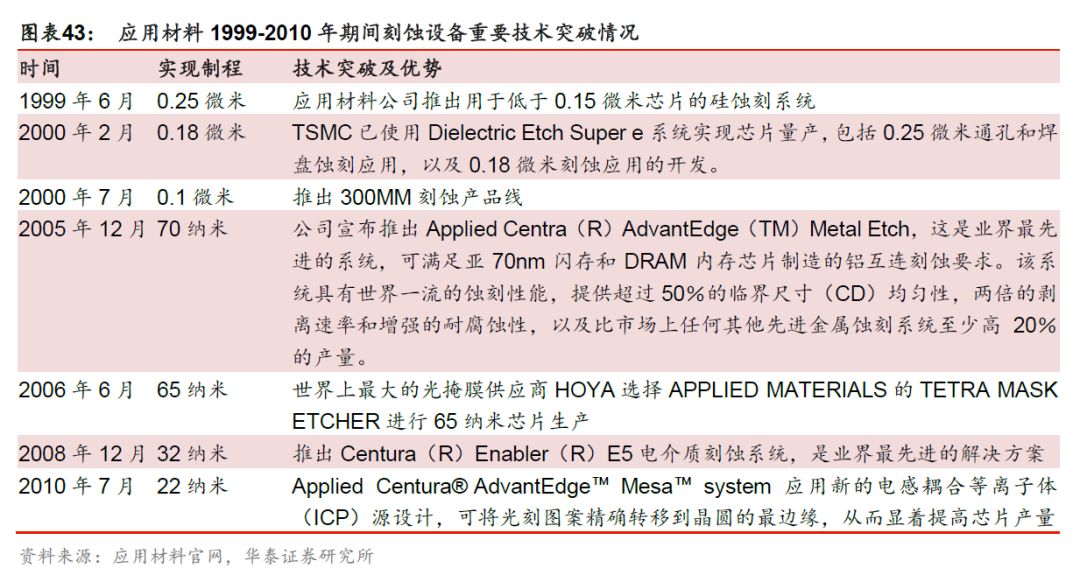

应用材料:纵横半导体核心设备的全球旗舰 应用材料是全球最大的半导体和显示器面板研发、制造和服务公司。美国应用材料股份有限公司成立于1967年,总部位于美国加利福尼亚州圣克拉拉,于1978年1月在美国纳斯达克上市。应用材料公司自从成立以来,一直是半导体领域的技术领导者,公司为世界半导体的发展提供强大的技术支持和设备保障,与英特尔、三星电子、台积电等客户保持的紧密的战略合作关系。公司连续多年保持半导体厂商排名第一,公司在2017财年营业收入增长了34%,净利润增长了100%。2017年公司18400名员工中有30%为专业研究人员,公司拥有近12000项专利,研发投入和知识产权储备均为行业领先。

应用材料公司的业务分为四大板块。半导体系统、面板显示及相关市场、全球应用服务和其他产品是公司的四大业务板块。其中半导体系统业务收入一直占公司收入比重的60%以上,2017财年公司半导体收入达到95.17亿美元,同比增长38%,全球应用服务部收入占比维持在20%-25%,面板显示及相关市场部收入占比在10%左右。公司紧跟产业转移的步伐,积极开拓韩国及中国的下游客户,亚太地区收入占比不断提升,公司2017财年在韩国、中国台湾、中国大陆的收入占比分别为27.9%、 22.6%、18.9%。

公司刻蚀设备发展历史较长,引领了历史上多次技术进步。公司早在1997年时就推出了用于集成电路的DPS刻蚀设备Silicon Etch DPS Centura,可以应用于0.25微米及以下制程的芯片制造,是全球市场领先的硅蚀刻系统,也是业界最成功的蚀刻产品之一;紧接着公司在1999年推出了可以用于0.1微米及以下的Silicon Etch DPS Plus Centura。公司于2000年7月推出了支持所有电介质、硅和金属蚀刻应用的12英寸的蚀刻系统Metal Etch DPS 300和Silicon Etch DPS 300,涵盖了从硅刻蚀到介质刻蚀的所有行业应用。

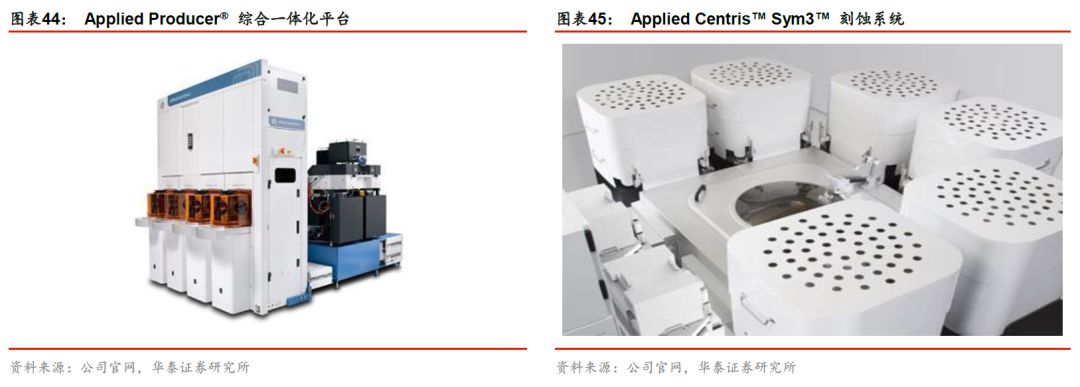

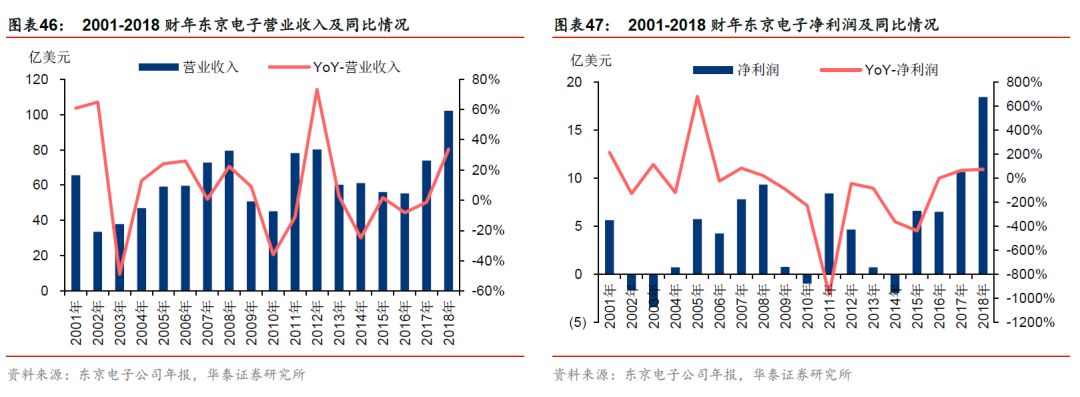

公司持续紧跟半导体产业技术发展,不断取得刻蚀技术新突破,推出业内首款ALE设备,是目前最先进的刻蚀技术。2011年,应用材料公司发布了新的刻蚀系统AppliedCentura®Silvia™,提高了40%的刻蚀速率,降低了每块晶圆片的刻蚀成本。从技术层面来讲,新的技术使晶圆片的通孔更平滑、有更高的纵宽比。2015年7月13日,应用材料公司宣布推出下一代刻蚀设备Applied Centris™ Sym3™刻蚀系统,该系统设有全新的反应腔,可实现原子级精度工艺。2016年6月,应用材料公司取得了刻蚀技术的新突破,推出业内首款ALE刻蚀设备Applied Producer® Selectra™系统,通过引入全新的材料工程能力,助力3D逻辑芯片和存储芯片的尺寸持续缩小。

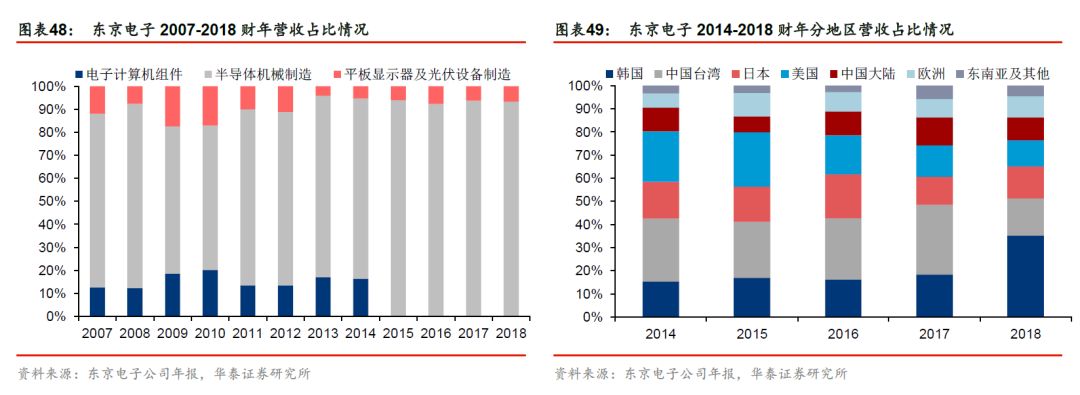

公司拥有包括化学气相沉积、刻蚀和表面处理的一体化平台,可以支持从180nm到5nm的十个制程。公司具有里程碑意义的Producer ®平台在2018年7月2日发布20周年时完成了5000次出货。Producer ®平台最初被设想为一个专注于化学气相沉积的单一工艺系统,但目前扩展成包括化学气相沉积、刻蚀和表面处理的一体化平台。可以应用在包括铜,应变工程,高k金属栅极,FinFET和3D NAND从180nm到5nm的10个技术制程。20年间,Producer ®平台加工了19亿平方米的硅,相当于曼哈顿面积的30倍。 东京电子:半导体+平板显示器刻蚀双轮驱动的设备提供商 东京电子是日本一流领先的半导体设备提供商,主要从事半导体设备和平板显示器设备制造。英文简写为TEL,全称为TokyoElectron Limited。1963年在日本东京成立,公司名为东京电子研究所。1968年东京电子与Thermco Products Corp合作开始生产半导体设备。1978年公司正式改名为东京电子有限公司。1983年,东京电子与美国公司拉姆研究合作,引进当时一流的美国技术,在日本本土开始生产刻蚀机。公司在2018财年营业收入增长37.96%,净利润增长73.09%。公司十分注重研发投入, 2018财年的计划研发费用约1200亿日元(约合80亿人民币),设备投资510亿日元(约合30亿人民币),东京电子公司目前在知识产权上已经有3824位发明者,30128件注册专利。

公司业务分为两大板块工业机械制造和电子计算机组件,其中工业机械设备制造又细分为半导体制造和平板显示器以及光伏设备制造。根据公司年报,从2015财年开始,半导体制造已经成为公司发展核心业务,占公司总营收90%以上,2018年半导体业务收入达到95.24亿美元。电子计算机组件业务从2007到2014财年占总营收比例维持在12%到20%区间,2015年为了集中发展半导体和平板显示器业务,公司减持电子计算机组件业务子公司股权至低于50%,不再合并报表。平板显示器及光伏设备制造呈现递减趋势,2018财年占总营收比例为6.68%。

东京电子产品销售分布于韩国、台湾、日本、美国、中国、欧洲、东南亚和其他地区。中国地区市场在2018财年达到9.42亿美元营业收入,同比增长12.26%。韩国市场营业收入最高,达到33.57亿美元。台湾地区营收15.26亿美元,与上年相比,下降27%。美国地区营业收入稳定,从2014至2018财年,营业收入稳定在10亿美金左右。欧洲地区和东南亚营收分别为8.75亿美元和4.35亿美元,增长率分别为57.83%和9.82%。 公司专注核心技术研发,拥有深厚的刻蚀设备研发历史积淀。2001年,东京电子公司收购美国公司Supercritical Systems后,掌握了100nm制程技术。2002年推出等离子介质刻蚀系统Telius™,开创70纳米制程技术。2005年公司等离子刻蚀系统全球市场销量排名第一,发布65nm和45nm制程技术产品。2006年Telius™配备最新的刻蚀室SCCM™-JI。2010年东京电子公司推出了新的等离子蚀刻系统Tactras™RLSA™Etch,此项技术是具有革命性的等离子技术,可以实现无损伤低能量和高电子密度的刻蚀。2011年,东京电子推出升级后的Tactras™ Vigus™等离子刻蚀机,可应用于20nm制程产品。2014年东京电子推出低损耗和高选择比的刻蚀系统应用于3D NAND闪存和FinFET上,目前公司正在努力突破5nm制程刻蚀设备。

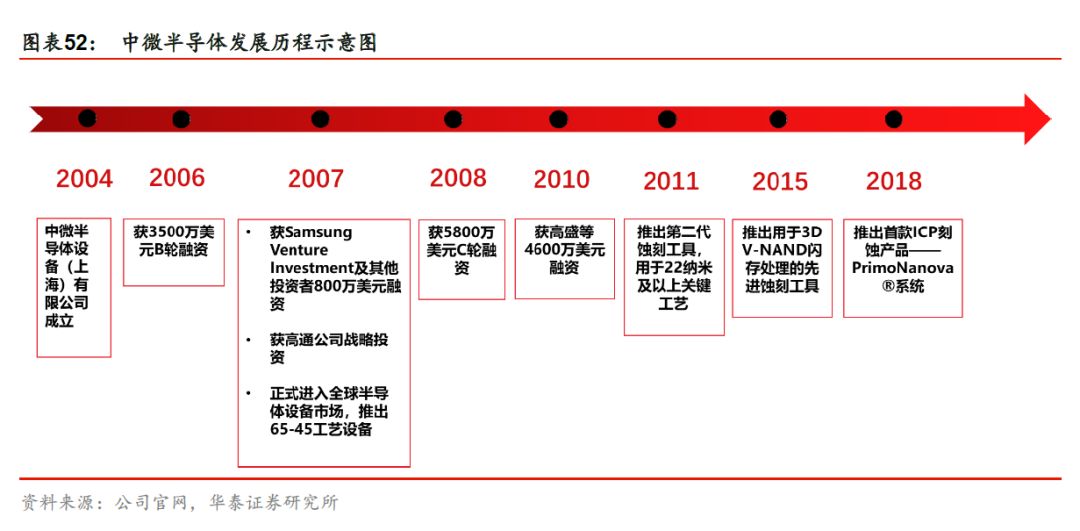

公司平板显示器和半导体刻蚀机技术并重,据公司2018财年年报,平板显示器刻蚀设备2018财年在全球市场占有率达到71%。2012年东京电子中国昆山分厂成功生产平板显示器等离子刻蚀机的零件。2013年东京电子推出针对Gen8面板的ICP等离子刻蚀系统,此项新技术在生产大型平板中具有强劲优势。2016年为生产中小型高清平板产品,东京电子推出新的刻蚀系统。2017年东京电子大规模生产和销售ICP刻蚀系统,新系统可以满足市场对高分辨率4K和8K以及大屏幕平板需要。 关注技术领先并进入主流晶圆厂供应体系的国产设备企业 我们选择刻蚀设备企业的逻辑是:寻找能够进入下游主流公司供应体系和契合未来工艺发展方向的国产设备企业。只有同时满足这两个要求的企业,才具备持续扩张和发展壮大的基础。 我们认为国内刻蚀设备、测试设备、硅片制造设备等领域细分龙头有望较快实现国产化突破并率先兑现业绩高增长。目前上海中微半导体7nm 等离子刻蚀机已在国际一流集成电路产线上量产使用,达到国际先进水平;北方华创硅刻蚀机也已突破14nm 技术,进入主流芯片代工厂。我们认为虽然中外刻蚀设备仍存在较大差距,但有格局、重研发、有耐心的团队将有望获得国内外晶圆制造企业认可。 中微半导体:潜力深远的国产刻蚀设备领先制造商 中微半导体是一家面向全球的国内半导体微观加工高端设备领先公司,主要研发半导体刻蚀设备。公司的第二代电介质刻蚀设备可用于高先进性、高复杂度22纳米及以下的芯片刻蚀加工。据公司官网资料,中微半导体创立于2004年,公司管理层多曾任职于应用材料、拉姆研究和英特尔等全球半导体一流企业,具备深厚的技术底蕴。其中公司董事长兼总裁尹志尧从事半导体行业20多年,曾在应用材料公司担任副总裁。

公司深耕介质刻蚀设备,设备产出量高,性能表现优异。上海中微半导体专注于干法刻蚀设备的研制,据公司官网资料,中微通过创新驱动自主研发的等离子体刻蚀设备和硅通孔刻蚀设备已在国际主要芯片制造和封测厂商的生产线上广泛应用于45纳米到7纳米及更先进的加工工艺和最先进的封装工艺。中微的刻蚀设备独有新型的小批量多反应器系统,与同类产品相比生产率可显著提高,加工每片芯片的成本也大幅节省。

公司产品国内市占率较高,已进入国内外主流公司供应体系。据公司官网2017年8月报道,中微有近500个介质刻蚀反应台,已经在海内外27条生产线上生产了约4000多万片晶圆。中微开发了300mm电容型(CCP)等离子体刻蚀机、300mm的电感型(ICP)等离子体刻蚀机、200mm和300mm 硅通孔(TSV)刻蚀设备。其中TSV设备占有约50%的国内市场,而且已进入台湾、新加坡、日本和欧洲市场,尤其在 MEMS领域,拥有意法半导体(ST)、博世半导体(BOSCH)等国际大客户。在专利方面,中微共申请超过800件的海内外相关专利,其中绝大部分是发明专利。

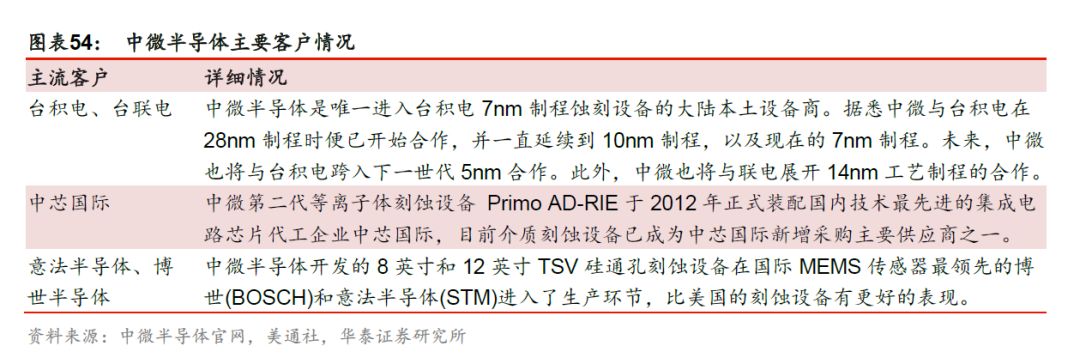

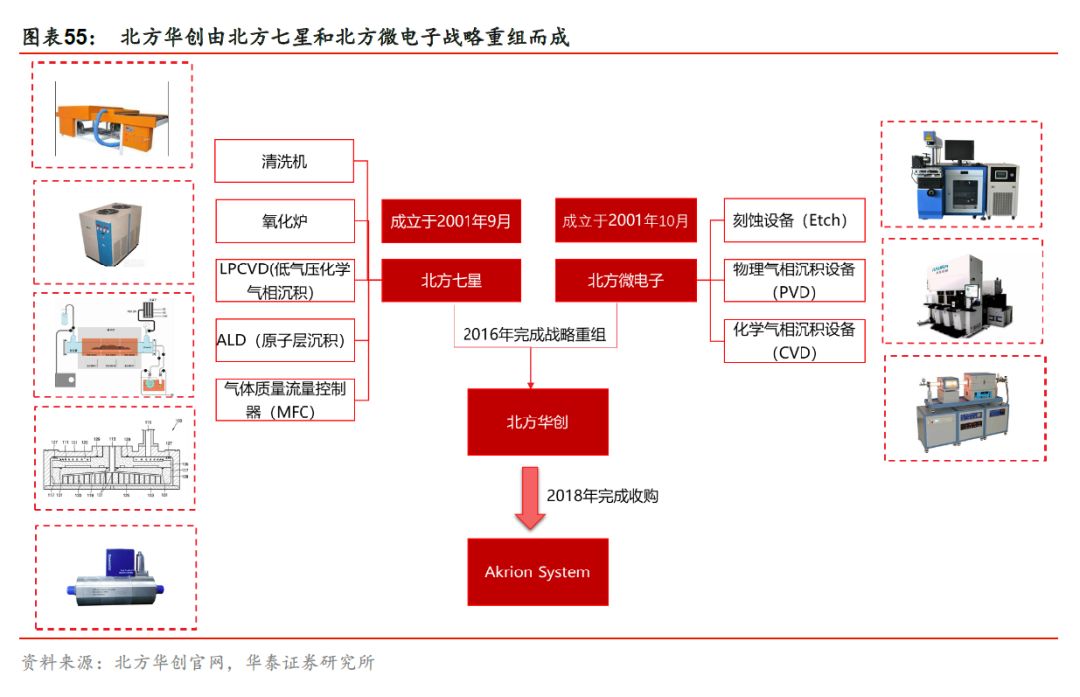

中微是唯一进入台积电7nm制程蚀刻设备的中国大陆本土设备商。为实现中国大陆半导体设备国产化的目标,自2014年底始,中国大陆有集成电路行业内的厂商开始获得国家集成电路产业投资基金(大基金)的投资。中微是大基金支持集成电路设备的第一家,获得了4.8亿元投资。在成功进入28nm、14nm和10nm制程大生产线的基础上,中微的刻蚀设备在2017年8月顺利完成了在台积电的7nm制程核准,并进入了试生产阶段。中微下一代5nm制程刻蚀设备研发工作正在积极有序的推进中。 北方华创:产品体系丰富的国产刻蚀设备企业 北方华创是国内集成电路高端工艺装备的龙头企业,由北京七星华创电子和北京北方微电子于2016年战略重组而成。公司整合七星电子和北方微电子研发实力,成为中国规模最大、产品体系最丰富、涉及领域最广的高端半导体工艺设备供应商。其中公司的刻蚀业务是由北方微电子并入。北方微电子成立于2001年10月,是由北京电控集团联合七星集团、清华大学、北京大学、中科院微电子所和中科院光电技术研究所共同出资的专注于高端集成电路装备业务的高技术公司,公司重点发展刻蚀、和物理及化学气相沉积设备。自成立以来先后得到了国家科技部“十五”863集成电路制造装备重大项目及国家02科技重大专项的研发与产业化项目的科研资助。

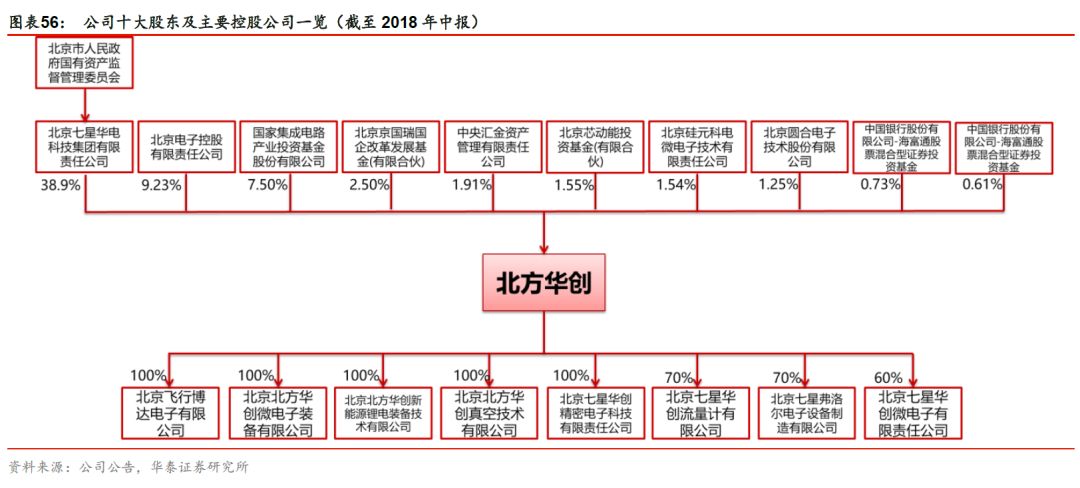

北方华创实际控制人为北京市国资委,控股股东北京七星华电科技集团有限责任公司直接持股38.9%。北京市国有资产管理委员会全资持有北京电子控股有限责任公司,而北京电子控股为北方华创第一大股东——北京七星华电科技集团的全资股东,北京市国资委为北方华创实际控制人。此外,北京电子控股有限责任公司、国家集成电路产业投资基金(大基金)分别持有北方华创9.23%、7.50%股份。

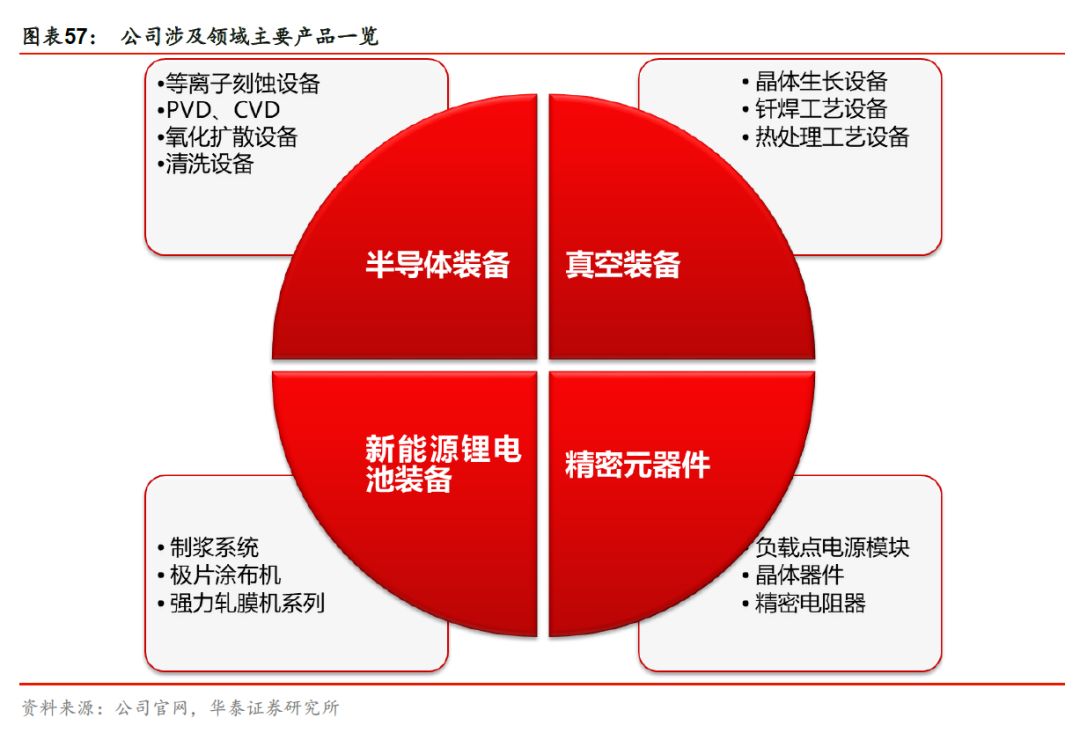

北方华创拥有半导体装备、真空装备、新能源锂电装备及精密元器件四个事业群,为半导体、新能源、新材料等领域提供全方位解决方案。半导体设备主要包括等离子刻蚀设备、PVDCVD、氧化扩散设备等,其中由公司自主研发的14nm等离子硅刻蚀机、单片退火系统、LPCVD已成功进入集成电路主流代工厂;28nmHardmask PVD、Al-Pad PVD设备已率先进入国际供应链体系。公司现拥有四大产业制造基地,营销服务体系覆盖欧、美、亚等主要国家或地区。

受益于半导体市场利好因素及装备进口替代驱动,半导体装备业务保持稳定增长趋势。公司2017年半导体设备业务实现收入11.3亿元,同比增长39.47%。近年来全球集成电路市场和产能向中国大陆转移,为国内集成电路装备市场带来巨大的增长空间。北方华创半导体装备广泛应用于国内半导体生产环节,公司凭借在刻蚀机、PVDCVD设备中掌握的核心技术有望持续受益于中国半导体市场的发展。其中28nm及以上技术制程设备已经批量进入国内主流集成电路生产线量产。

北方华创在集成电路芯片制造领域的介质刻蚀方面可应用制程略逊于上海中微半导体。据公司2018年半年报,公司12英寸90-28纳米集成电路刻蚀机实现了产业化,公司自主研发的14nm等离子硅刻蚀机已进入集成电路主流代工厂工艺验证阶段。

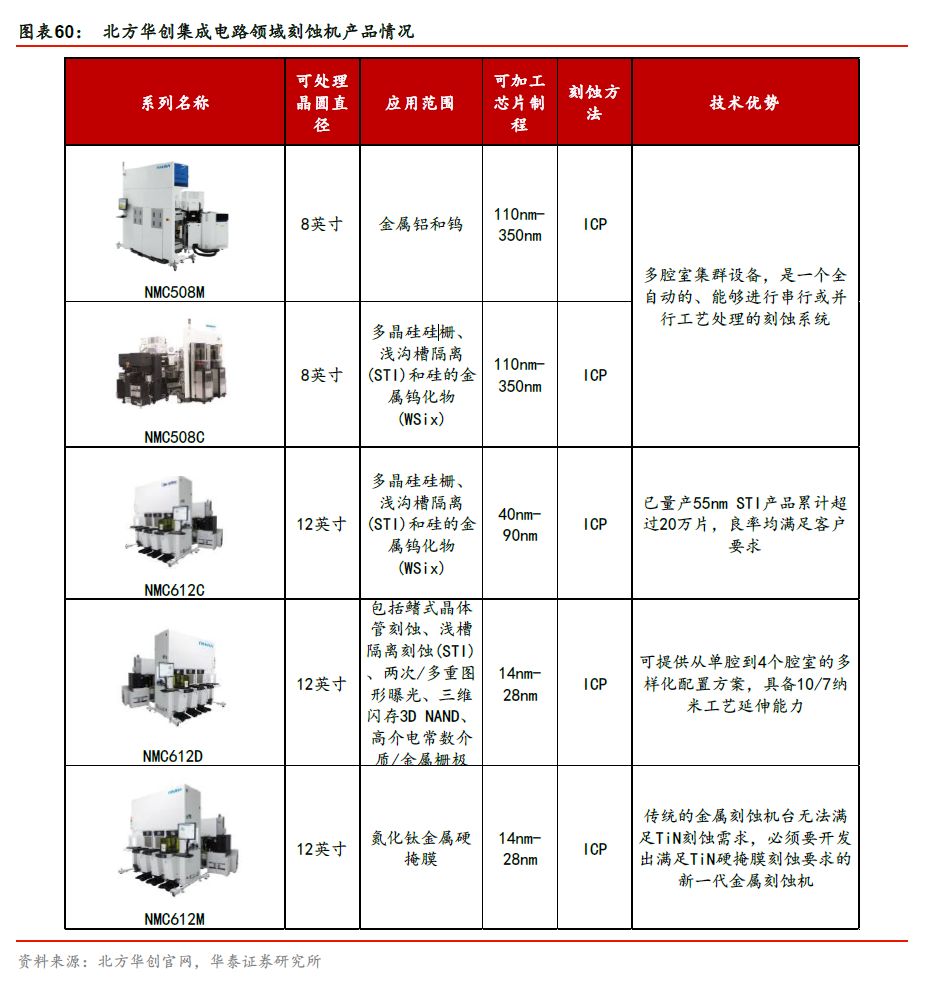

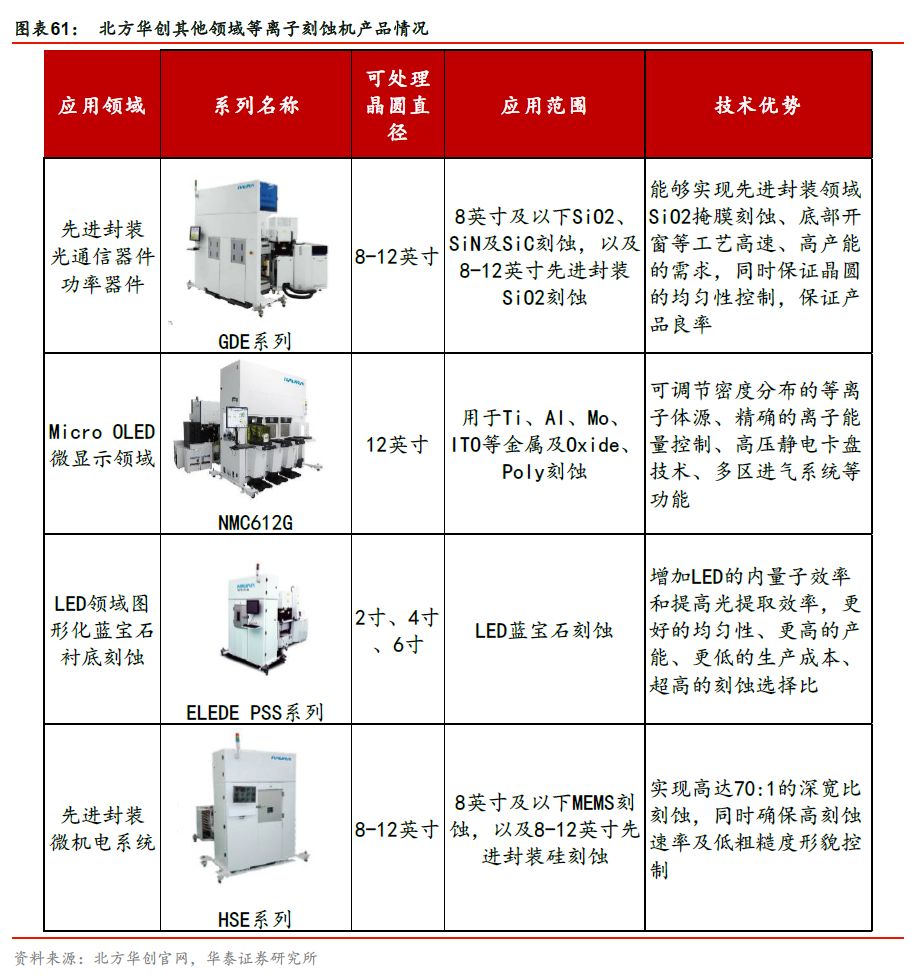

公司刻蚀机业务多点开花,在众多领域获得较大成果。不同于中微半导体深耕集成电路介质刻蚀技术,北方华创在硅刻蚀、金属刻蚀及介质刻蚀均有涉猎,深入先进封装、半导体照明、功率器件、光通讯期间、MEMS及平板显示等领域。根据北方华创官网报道,在先进封装领域,北方华创微电子的等离子刻蚀机已得到全面应用,TSV刻蚀机在大陆地区保持着较大的市场占有率;在 LED领域,ELEDE系列刻蚀机自2010年面市以来安装量已经突破三百台,其中380G系列刻蚀机在2014~2017年的新增市占率较高,是国内各大芯片企业扩产的主要产品。

风险提示 宏观经济下行及半导体行业周期性波动的风险: 半导体产业具有技术呈周期性发展和市场呈周期性波动的特点,并且行业景气度与宏观经济息息相关。半导体产业链的材料和设备市场需求和全球及国内半导体产业的发展状况息息相关,如果全球及国内宏观经济超预期下行,或导致半导体行业进入发展低谷,行业或将面临业务发展放缓、业绩波动的风险。 国内芯片制造技术突破慢于预期、产业投资不及预期的风险: 技术突破是本土企业实现进口替代的核心要素,若国内企业技术突破不及预期,或将导致企业业绩增长不及预期;集成电路产业发展需要较大的资金投入,若晶圆厂、封测厂、硅片厂等半导体产业投资不及预期,或导致设备企业下游需求不及预期。 国内半导体设备技术突破慢于预期的风险: 相比于传统中低端制造业,先进制造业具有技术壁垒高、研发周期长、设备投资高等特点,因此中国企业在技术突破上存在慢于预期的可能性,或将导致先进制造产业崛起进度及相关制造企业成长速度不及预期。返回搜狐,查看更多 |

【本文地址】