| 碳纳米管、石墨烯已经不稀罕,鳗鱼粘液都可以制备防弹衣 | 您所在的位置:网站首页 › 石墨烯发展史 › 碳纳米管、石墨烯已经不稀罕,鳗鱼粘液都可以制备防弹衣 |

碳纳米管、石墨烯已经不稀罕,鳗鱼粘液都可以制备防弹衣

|

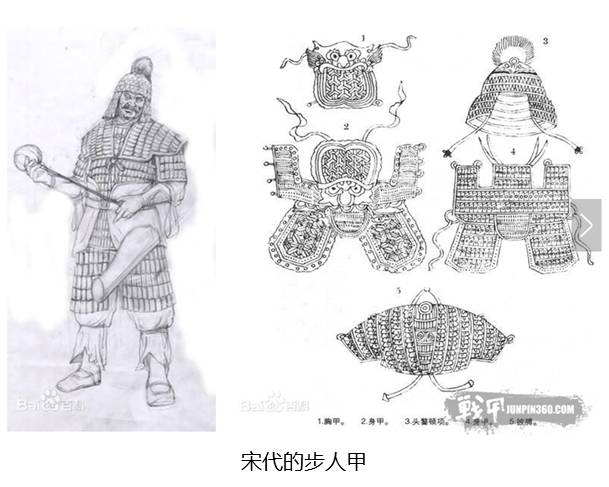

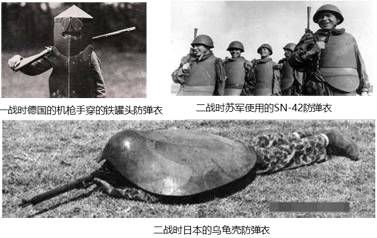

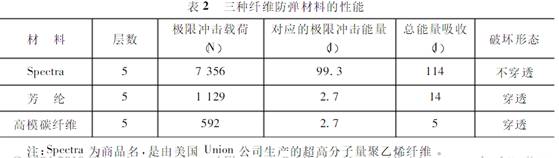

2 防弹衣的种类 防弹衣的品种与型号较多 式样分背心式、茄克式、套头式 防护等级分防弹片、防低速子弹、防高速子弹 使用对象分地面部队人员防弹系统防碎弹片背心、战车乘员防弹系统防碎弹片防弹衣、保安防弹衣、要人防弹衣等多个品种 材质分以 Kevlar(芳纶)、Twaron(芳纶)、Spectra(超高分子量聚乙烯) 等高性能纤维制备而成的软体防弹衣,以超强铝合金、氧化铝、碳化硅等硬质非金属材料为主体的硬体防弹衣,以及以软质材料和硬质材料结合而形成的复合型防弹衣 3 防弹机理 以金属和陶瓷类为主的防弹材料主要是利用自身的强度、硬度使弹体受挫、毁坏并将碎裂后的弹体碎片弹开,以达到防弹目的。以高性能纤维为主的软体防弹材料主要通过织物的变形、织物的破坏、织物与子弹的接触摩擦、子弹撞击防弹层后发出声音以及弹体的变形等方式消耗子弹能量,达到防弹目的。 4 防弹衣的发展历史 冷兵器时代,铠甲是最昂贵有效的防护工具,优秀的重型铠甲面对冷兵器有着绝对的优势,比如中国的步人甲,西方的板甲。途中就是宋代的步人甲(下图),可以有效防御弓箭的攻击。甲胄就是为了防御而诞生。直至今天,西方仍然再用Body Armor来称呼防弹衣。

我国是世界上最早使用盔甲的国家之一,早在宋朝沈括的《梦溪笔谈》中就有关于钢盔铠甲的记载。1942年10月,英军首先研制成功了由高锰钢板组成的防弹背心,而在 1945 年,美军研制成功铝合金与高强尼龙组合的防弹背心。 随着科学技术的发展,新材料新技术的涌现,现代的防弹衣也具备了更加出色的防护性能。近代防弹衣发展至今至第四代。 第一代:硬体防弹衣 第一代硬体防弹衣主要用特种钢、 铝合金等金属作防弹材料。这类防弹衣的特点是:服装厚重,通常约有20千克,穿着不舒适,对人体活动限制较大,具有一定的防弹性能,但易产生二次破片。

1945 年,美军研制成功铝合金与高强尼龙组合的防弹背心。这是防弹衣款式的一个重大突破,也使防弹衣的重量大大减轻。当时所用的尼龙是刚发明不久的尼龙66。仅用于防弹衣的衣套,起防弹作用的仍旧是铝合金板,所以这种防弹衣仍然属于硬体防弹衣范畴。 第二代:软体防弹衣 软体防弹衣通常由多层纤维织物制成,最初的材料是用尼龙66,后期改用Kevlar,UKMWPE等高性能纤维织物制成。其重量轻,通常仅为2~3千克,且质地较为柔软,适体性好,穿着也较为舒适,内穿时具有较好的隐蔽性,尤其适合警察及保安人员或政界要员的日常穿用。在防弹能力上,一般能防住5米以外手枪射出的子弹,不会产生二次弹片,但被子弹击中后变形较大,可引起一定的非贯穿损伤。另外对于步枪或机枪射出的子弹,一般厚度的软体防弹衣难以抵御。

1) Nylon防弹衣 事实上,第一款软体防弹衣应该是朝鲜战争时期美陆军装备的由12层防弹尼龙制成的T52型全尼龙防弹衣。60年代的越南美陆军所配备的M69式防弹衣也属于尼龙软体防弹衣。

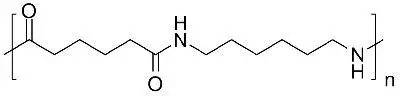

尼龙66的结构式

尼龙66疲劳强度和钢性较高,耐热性较好,摩擦系数低,耐磨性好,但吸湿性大,尺寸稳定性不够(性能如后面表1所示)。尼龙纤维的抗张强度也有限,尼龙防弹衣要收到好的防护效果,重量需在4.5公斤以上。据有关专家的试验和分析,穿上这么重的防弹衣,士兵的作战能力会降低30%以上。同时,因为尼龙的透气性差,在潮湿炎热的越南战场上,美军士兵难以忍受尼龙防弹衣所带来的负担和闷热。

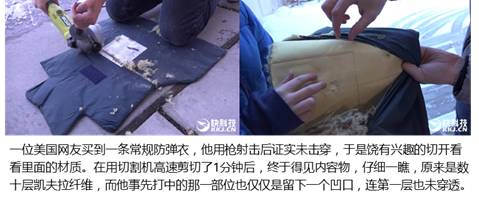

2)Kevlar防弹衣 70年代初,一种具有超高强度、超高模量、耐高温的合成纤维——凯夫拉(Kevlar)由美国杜邦(DuPont)公司研制成功,并很快在防弹领域得到了应用。这种高性能纤维的出现使柔软的纺织物防弹衣性能大为提高,同时也在很大程度上改善了防弹衣的舒适性。美军率先使用Kevlar制作防弹衣,并研制了轻重两种型号。新防弹衣以Kevlar纤维织物为主体材料,以防弹尼龙布作封套。其中轻型防弹衣由6层Kevlar织物构成,中号重量为3.83千克。相比尼龙和玻璃纤维防弹衣,重量减轻50%;在单位面积质量相同的情况下,其防护力至少可增加1倍,并且具有很好的柔韧性。

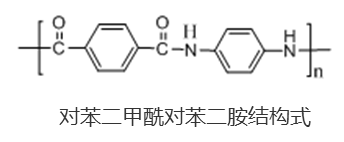

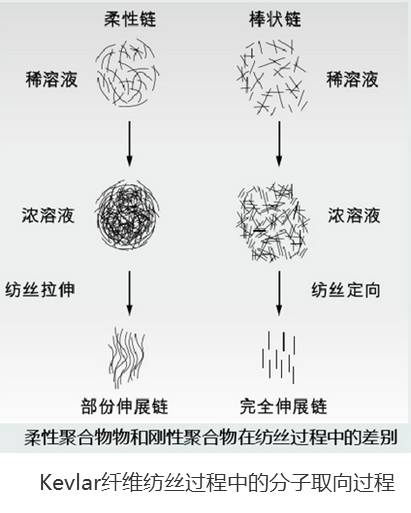

“Kevlar”(凯夫拉)是商标名,实际材质为聚对苯二甲酰对苯二胺,它是属于一种液态结晶性棒状分子。这种液态结晶性棒状分子结构,可以在浓溶液中形成高度有序的相畴,在纺丝定向拉伸时,相畴沿着剪切方向形成几乎完美的分子取向,而赋予凯夫拉纤维极高的强度和模量。凯夫拉纤维的性能如文中表1所示。

Kevlar纤维及制品全球范围内的主要品牌有:美国杜邦公司的Kevlar纤维、荷兰阿克苏诺贝尔(Akzo Nobel)公司(已与帝人合并)的Twaron纤维、日本帝人公司的Technora纤维、俄罗斯的Terlon纤维、烟台泰和新材的Taparan(泰普龙)纤维。由于其功能团在苯环的1,4位连接,所以我国称其为芳纶1414,也称为芳纶II。

3)超高分子量聚乙烯(UHMWPE)纤维防弹衣 超高分子量聚乙烯英文名ultra-high molecular weight polyethylene(简称UHMWPE),是分子量150万以上的无支链的线性聚乙烯。分子式:—(—CH2-CH2—) n——,密度:0.920~0.964g/cm3。热变形温度(0.46MPa)85℃,熔点130~136℃。UHMWPE纤维在20世纪70年代首先研制成功,但当时所用的聚乙烯分子量较低,伺候荷兰DSM公司发明了凝胶纺丝法,制备出了高性能的UHMWPE纤维,并实现了工业化生产,在90年代开始用于制备防弹衣。

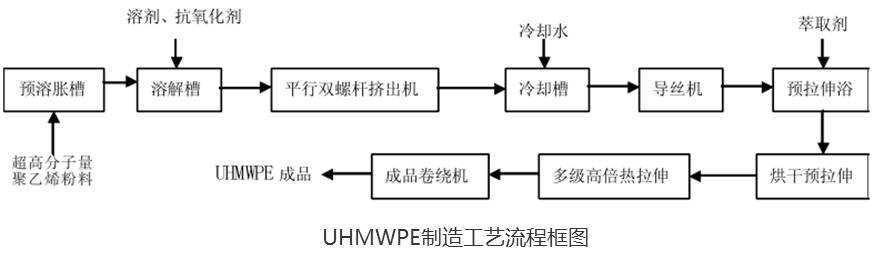

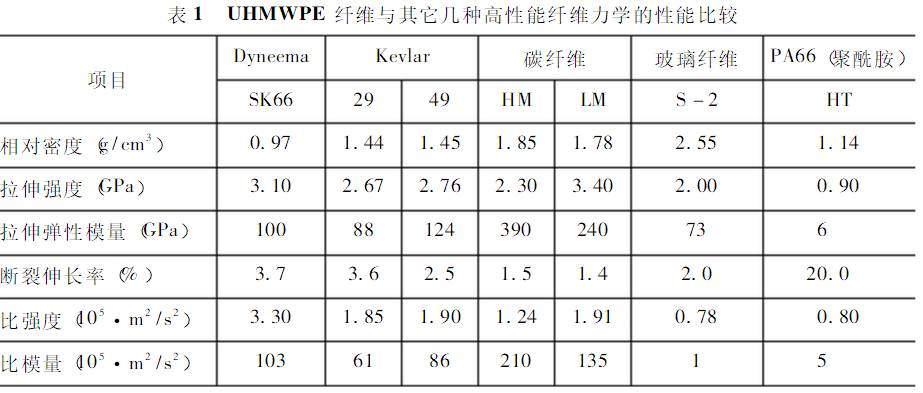

与凯夫拉刚性的分子结构不同,超高分子量聚乙烯以其超长柔性的分子链和较低支化度可以保证晶区的规整折叠,使其具有无可比拟的耐冲、耐磨和自润滑等特性。然而,超长的分子链也使聚合物存在许多拓扑限制点或缠结点,固态下,缠结点沿分子链分布呈现高度不均一,熔融时增加了材料熔体粘度,大大抑制了加工性能,熔融加工较为困难。纺丝时,一般提前将其溶胀在溶液中,减少分子链缠结点,然后通过预拉伸去除溶剂,后期经多级超倍拉伸,使聚乙烯分子链达到接近完美的取向结晶状态,从而制得高强度纤维。纺丝工艺如图所示。 UHMWPE纤维与其它高性能纤维相比,比强度最优。碳纤维的比模量突出,但也正因为如此,柔韧性欠佳,对冲击能的吸收较差,不适合做人体防弹衣。

注:Dyneema SK66是荷兰DSM公司生产的一种UHMWPE纤维牌号

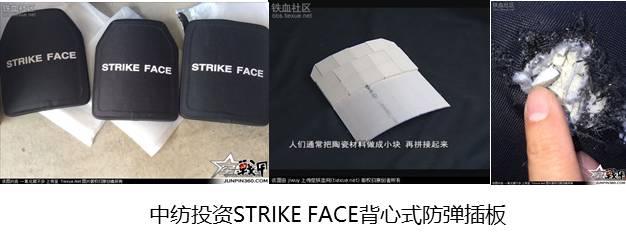

我国在2000年由宁波大成联合科研院实现了UHMWPE纤维产业化,是世界上第四个具有自主知识产权生产UHMWPE纤维的国家。公司主要有中纺投资北京同益中特种纤维有限公司、宁波大成新材料股份有限公司和湖南中泰特种装备有限责任公司,最近几年纤维生产发展起来的企业有:北京威亚、山东爱地(DSM)公司收购、山东泰丰、江苏琇珀、江苏矩通、江苏高鸿、上海斯瑞、上海豪嘉特、浙江千禧龙、浙江翔盛、浙江金昊、浙江东南化纤、江苏仪征化纤等近20家企业。 第三代:复合防弹衣 复合式防弹衣其基本是软式防弹背心(OTV),在预留央层中放置一定厚度的防弹插板(SAPI),以增大反弹的功能,主要用在重火力场合。防弹插板通常以轻质陶瓷片、金属或者纤维复合材料为外层,Kevlar,UHMWPE等高性能纤维织物作为内层,经粘结复合而成。

现在美军所装备的IBA(拦截者)防弹衣系统就是这样的典型代表。IBA主要由软质的防弹背心(OTV)加上硬质的防弹插板(SAPI)组成,能够在近距离抵挡步枪弹,包括7.62口径的全威力弹(7.62x54r或7.62x51 NATO)。SAPI由氧化铝和UHMWPE织物层复合而成。

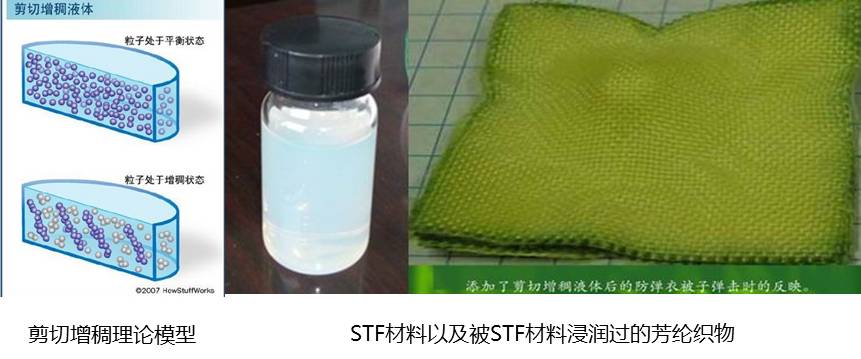

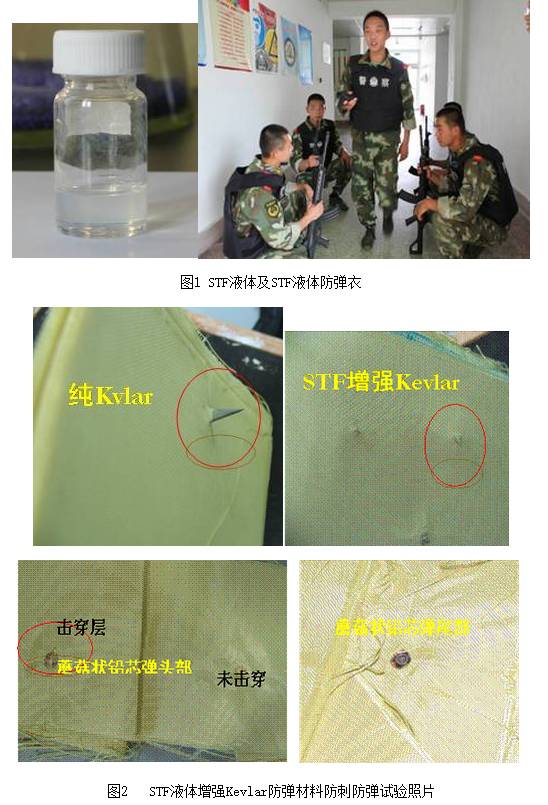

国内中纺投资所产的STRIKE FACE背心防弹插板同样采用氧化铝陶瓷板+UHMWPE织物层复合材料。 第四代:液体防弹衣 2002年,美国Wanger博士首先制备出STF-Kevlar液体防护复合材料,有优异的防弹性能。2006年,英国一家公司宣布制得高性能STF,可用于制备液体防弹衣。2013年,英国BAE系统公司研制出新型液体防弹衣,由STF与Kevlar纤维复合而成。 这种STF材料就是一种剪切增稠液体(Shear Thickening Fluid),这种液体一般由分散粒子SiO2和有机物分散介质乙烯基乙醇、聚乙二醇、局丙二醇或者矿物油等一种或几种的混合物组成。“剪切增稠液”中自由悬浮着粒子,当液体因为剧烈冲击而被搅乱时,其中的特殊粒子相互碰撞,形成了对这种搅动的抵抗力。当搅动力足够大时,这些粒子其实就已被相互“锁定”。当子弹高速撞击这种材料时,“剪切增稠液”防弹衣就会吸引撞击能量,并迅速变得极其坚硬,从而吸收子弹的冲击能量。

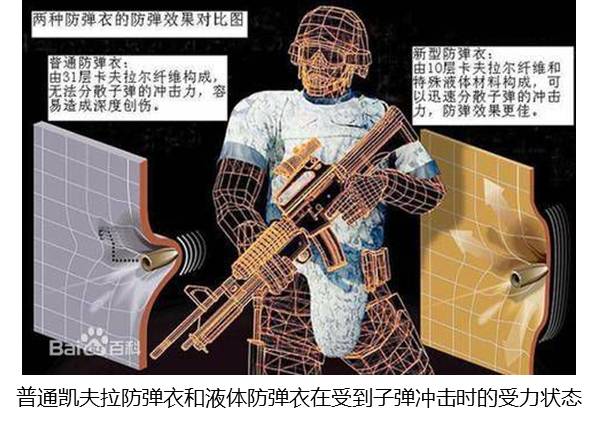

用STF制作防弹衣时,研究人员首先用酒精稀释液体,然后将凯夫拉纤维泡在稀释后的液体中,再放进烤箱中蒸发掉酒精。这样STF就渗入凯夫拉纤维中,而纤维也适时地固定住这种充满粒子的液体。当一个物体敲击凯夫拉纤维时,液体会立刻变硬,让凯夫拉纤维更牢固。变硬只是几毫秒内的事,很快,这件防弹衣又变得柔韧了。如上图所示。 2013年11月14日,中物功能材料研究院成功研制了液体防弹衣(如下图所示),达到世界领先水平,填补了国内空白,打破了国际垄断,使我国成为世界上继美国和英国之后第三个掌握该项技术的国家。用该材料制作的防弹衣比传统防弹衣的厚度减少45%,防弹性能提升30%左右。

而且利用“剪切增稠液体”处理升级的新型防弹衣可以做到全身防护,其柔软坚韧,可以制造连袖子带裤腿的全套衣服,保护军警的任何部位,无论人的身体如何弯曲防弹衣的防护性能都不会受损,这才是真正的防弹衣。 其它新型防弹材料

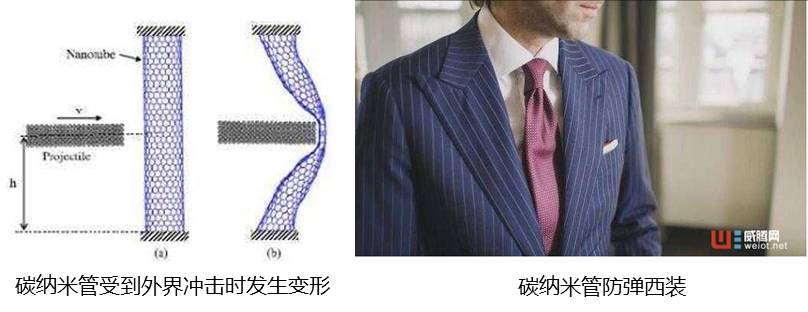

1)新型碳材料 (1)碳纳米管 碳纳米管是迄今为止发现的力学性能最好的材料之一,有着极高的拉伸强度和断裂伸长率。其密度只有钢铁的六分之一到四分之一,单位质量上的拉伸强度,却是钢铁的276倍,弹性模量参数,碳纳米管比凯夫拉强2.4倍,综合性能远远超过目前人类发现和制造的其他任何材料。防弹效果上主要是体现在弹性模量上,也就是说碳纳米管纤维盔具或防弹衣比凯夫拉的抗击强度最起码高2.4倍。 但光有碳纳米管还不够,还需要批量制备出具有宏观长度并且具有理论力学性质的碳纳米管,可以进行有序编织或排列。2013年,清华大学魏飞教授带领团队制备出了超过0.5米长的碳纳米管,创造了新的世界纪录,较之前提高一倍多。

据R&D杂志2013年11月5日报道,加拿大多伦多的Garrison Bespoke公司推出了首套时尚防弹西装,不仅穿着舒适、美观、而且可以替代传统而笨重的凯夫拉纤维防弹衣。并对其防弹效果在加拿大安大略省的有关俱乐部进行了弹药实地测试。此防弹衣是由纳米技术制得的碳纳米管构成,最初是为在伊拉克的美军第19部队特种兵而设计开发的,专利材料更薄、更柔软,重量只有传统防弹衣使用的凯夫拉(Kevlar)的一半,而且还可以防刺伤,通过碳纳米管硬化影响防止刀具穿透。不过其价格不菲,一件能够预防9 mm口径手枪近射防弹衣的成本约为800美元,而三件套防弹衣定制起价2万美元。 中航爱创客平台的碳纳米新型轻质防弹衣采用浮动催化工艺获得了大面积高纯度的碳纳米管薄膜,将碳纳米管管纺成纱,再将多层碳纳米管薄膜经过处理后粘结在一起,制备成“无纺布”形成,从而使碳纳米管薄膜防弹材料变成了可以裁剪的真实的材料,制成防弹西装或马甲。 (2)石墨烯 作为目前发现的最薄、强度最大、导电导热性能最强的一种新型纳米材料,石墨烯被称为“黑金”,是“新材料之王”,科学家甚至预言石墨烯将“彻底改变21世纪”。极有可能掀起一场席卷全球的颠覆性新技术新产业革命。

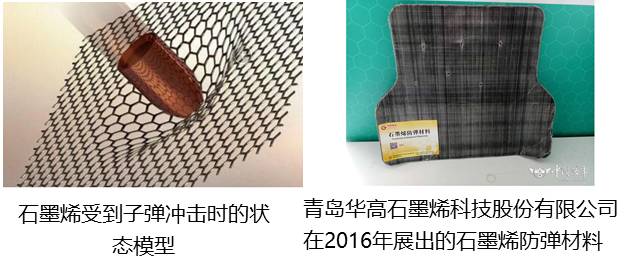

研究石墨烯防弹衣的科学家表示,石墨烯制成的防弹衣拥有2倍于现有防弹衣技术(凯夫拉纤维)的防护能力。美国莱斯大学的研究人员进行了一次微观弹道测试,以一颗微小的硅粒以3000米/秒的速度射向单层石墨烯,发现这种蜂巢形结构的材料可有效分散动能,其能力比钢材强10倍。这次实验中硅粒的初速达到了步枪的3倍,测试证明,如果在宏观层面应用石墨烯拥有非常强大的防弹能力。电子显微镜显示,石墨烯吸收了撞击的能量,本身变形成一个圆锥的形状,并向多个方向外扩散,在一定半径内碎裂。研究人员李杰黄(音)表示,这个碎裂的过程是单层石墨烯的弱点,但即使如此它也比凯夫拉强2倍,比钢铁强10倍。目前石墨烯依然不能单独制成强有力的材料,但是能多层复合到结构材料中,这样就能制止其受弹击后向外碎裂的过程。 2016年10月19日,“第二届军民融合发展高技术成果展”上,青岛华高墨烯科技股份有限公司展出了自主研发的石墨烯防弹材料。采用自主开发的石墨烯改性技术,相比于传统的防弹材料,石墨烯防弹材料拉伸强度提升25%,定伸强度提升80%,耐温性提高到180℃,重量减轻10%-20%,抗冲击力提高30%,防弹效果大大增强。该项目突破了基础材料性能改性方面的技术瓶颈,可广泛应用于武装直升机防护装甲、防弹衣、轻型防护装甲、防爆装备等军工产品中,在民用防弹材料市场及军用防弹材料市场均具有广阔的市场前景。 (3)压缩玻璃碳 亚稳材料制备技术与科学国家重点实验室(燕山大学)田永君教授、赵智胜教授等人与国内外科学家合作,以玻璃碳为初始原料,利用高压配合较温和的温度条件合成了一种新型碳的同素异形体。其保留了玻璃碳的一些结构特征,故被命名为“压缩玻璃碳”。 压缩玻璃碳是一种新型碳材料,具备石墨和金刚石的成键特征,是一种由sp2和sp3组成的混合杂化物,具有奇异的性能,密度和导电性与石墨相近。其压缩强度明显高于金属和陶瓷材料,比强度是碳纤维、聚晶金刚石、碳化硅和碳化硼陶瓷的2倍以上。其硬度与宝石相当,可刻划碳化硅单晶。其局部变形的压入弹性恢复率在70%以上,明显高于金属和陶瓷材料,甚至高于形状记忆合金和有机橡胶。压缩玻璃碳集轻质、超强、高硬、高弹和良好导电性于一身,具有优异的综合性能和许多潜在应用,如军用装甲和航空航天等领域。

2)人造蜘蛛丝

蜘蛛丝具有很高的强度,有人发现,有的蜘蛛丝其强度比芳纶和超高分子量聚乙烯纤维的强度还大,是钢的5~10倍。一种叫达尔文树皮的蜘蛛产出的蛛丝韧性达到凯夫拉纤维的十倍。蜘蛛丝的弹性和柔韧性都很好,耐冲击性强。耐低温性能好,在-40℃的条件下仍能保持其弹性,在需要低温使用的场合,其优点特别显著。是制作防弹衣的立项材料。而且,蜘蛛丝是由蛋白质组成,因而是生物可降解的,不会对环境造成污染。 但蜘蛛因为捕猎的需要和同类相食的习性无法大规模养殖,而且蜘蛛的产丝量相比蚕也很低,因此无法通过人工养殖达到量产。通过人工基因改造的方法生产蛛丝蛋白,通过人工纺丝的方法制备所谓的人造蛛丝。 加拿大Nexia生物技术公司,美国杜邦公司,日本的Spiber公司等,通过基因改造的方法,从羊奶或酵母菌分泌液中提取出了类似于蜘蛛丝蛋白。而美国的Bolt Threads公司和日本的spiber公司更是利用量产的蜘蛛丝蛋白,纺出人造蜘蛛丝,并制成了衣服和领带。

但遗憾的是,经过漫长的探索,到现在仍无法大量生产人造蜘蛛丝,且人造蜘蛛丝的强度只能达到天然蜘蛛丝的1/3,还无法达到防弹纤维的要求。但由于蛛丝这种蛋白纤维具有合成纤维一些不具备的优点。例如,尼龙纤维虽然十分坚韧,但是当温度过高时,尼龙并不会燃烧,而是直接融化,这很容易让士兵陷入困境。蛋白质纤维不会出现这样的情况,而且更轻更坚固。因此美国军方组织仍然在投入经费持续这种材料的开发。

3)八目鳗粘液 八目鳗(Hagfish)有点像生活在水下的蜘蛛侠。当它们遭到捕食者攻击时,它们会朝捕食者的嘴巴和鳃部射出一种黏滑的物质,这种物质可以帮助它们逃离捕食者。 八目鳗的防御性粘液主要包括两个组成部分,线状蛋白和黏蛋白。线状蛋白的长度为15厘米,在与海水混合后会膨胀,产生大量透明黏液,其中包含着大量非常薄但具有极强韧性和伸缩性的纤维。 材料工程师Ryan Kincer博士表示:“卷起的线状蛋白表现得像一个弹簧,由于其储存的能量导致其与水接触时迅速解开。线状蛋白、粘蛋白和海水之三者相互作用后产生一个三维的粘弹性网络,随着时间的推移,线状蛋白自身开始‘塌陷’,导致粘液慢慢消散。研究显示,八目鳗分泌物可以膨胀至其初始体积的10000倍。” 现在, 美国海军的一组科学家和工程师团队已经找到了一种方法来合成八目鳗粘液,旨在为军队提供一种有价值的新材料,有望能击退鲨鱼或提供弹道防护。

5 结语 总体来说,防弹材料的开发在朝着舒适轻量、全方位防护和仿生化的方向快速发展。新材料的不断出现,为防弹材料的开发提供了越来越多的可能,不同的新材料,也总有最适合的应用形式和场所。但是,小编衷心地希望,这世界上的战争越来越少,防弹衣不是用来抵挡同类的伤害,而是在将来的某一天,抵御来自地球外生物的入侵和攻击。

|

【本文地址】