| 11 种不同类型的铸造工艺 | 您所在的位置:网站首页 › 生产工艺有哪几种 › 11 种不同类型的铸造工艺 |

11 种不同类型的铸造工艺

|

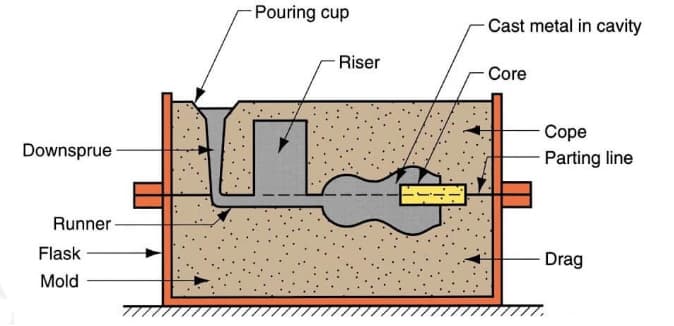

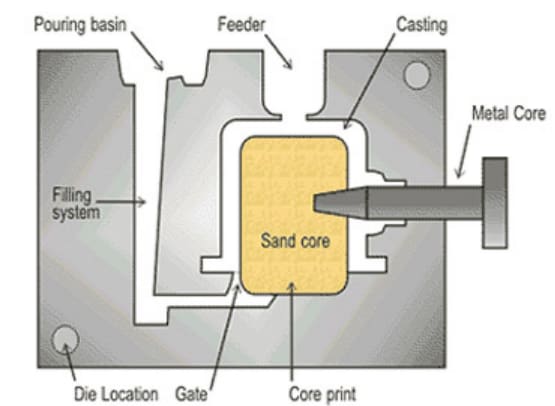

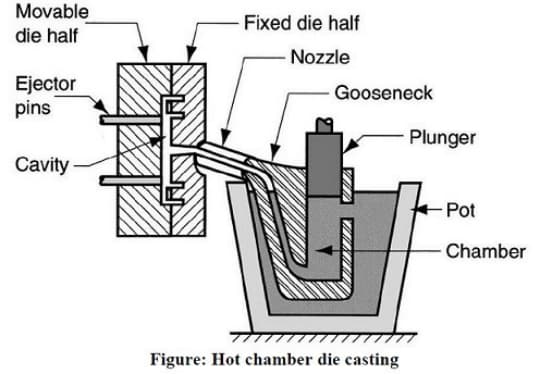

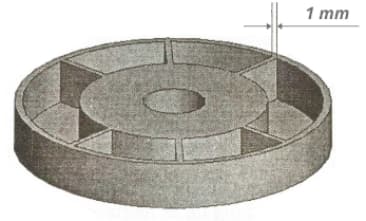

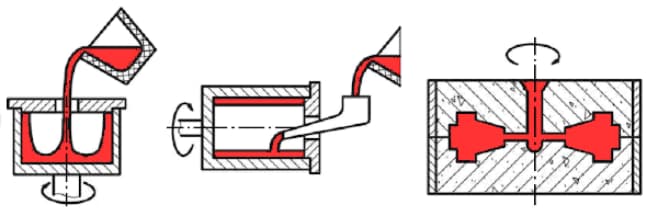

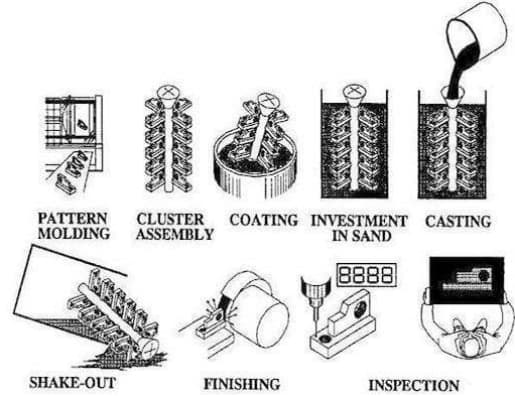

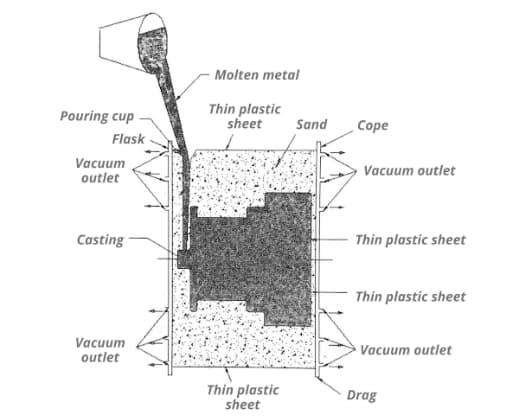

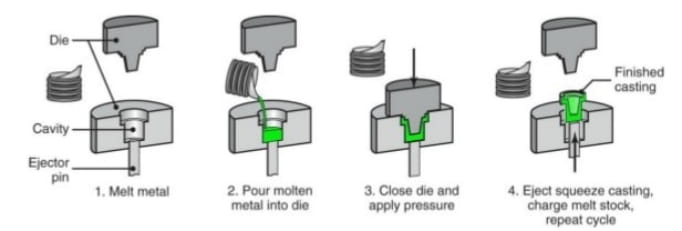

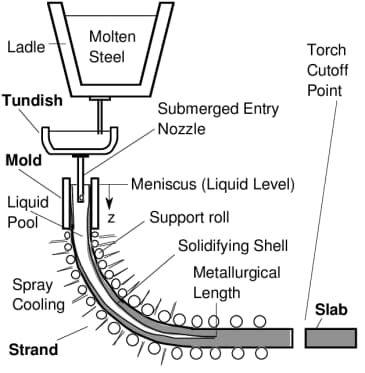

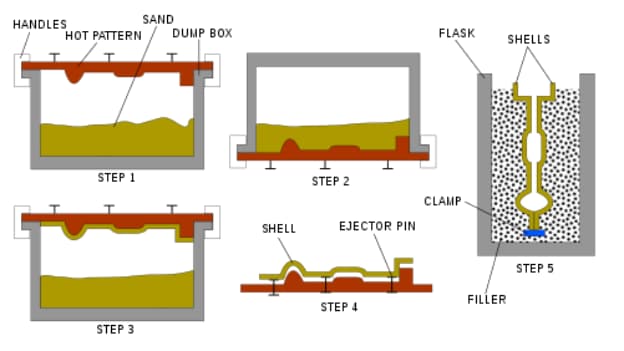

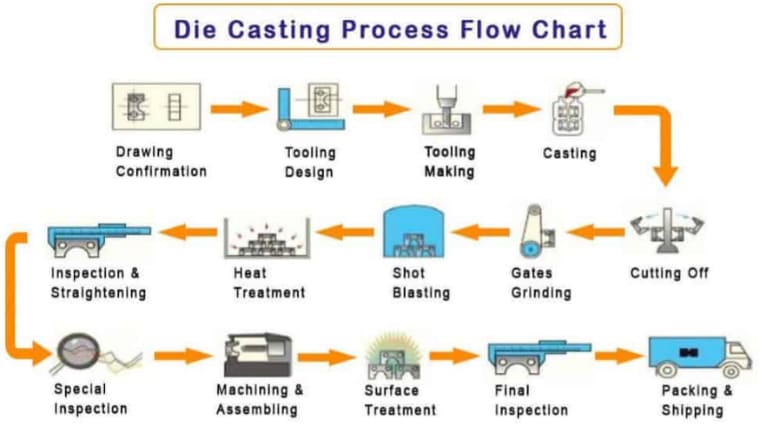

随着工业需求和应用的增加,对复杂和高质量产品的需求也随之增加。 幸运的是,有不同类型的铸造工艺可以制造出满足各种应用和用户需求的复杂而精密的产品。 为了根据您的制造要求选择正确的铸造方法,了解这些方法的优缺点是有益的。 本文简要概述了各种类型的铸造工艺及其优缺点。 铸造工艺概述铸造工艺是通过将熔融金属倒入模具中,凝固并冷却至室温,生产出所需形状的金属零件的制造方法。 它能够生产复杂而错综复杂的零件,无论其尺寸如何。 铸造可以批量生产各向同性金属零件,因此适合大规模生产。 此外,为满足特定的用户要求,根据所使用的材料和模具的不同,存在不同类型的铸件。 不同类型的铸造工艺铸造工艺有多种类型,每种工艺根据用户要求各有优缺点。 1. 砂型铸造工艺 砂型铸造是一种通用的铸造工艺,可用于铸造任何金属合金、黑色金属或有色金属。 广泛用于工业装置的批量生产,如汽车金属铸件,如发动机缸体、气缸盖、曲轴等。 该过程使用由二氧化硅基材料制成的模具,例如天然粘合或合成砂形成光滑的模具表面。 模具表面有 2 个部分,上模(上半部分)和下模(下半部分)。 使用浇注杯将熔融金属倒入模型中,然后固化以形成最终形状。 最后,修剪掉多余的金属以完成最终金属铸造产品的精加工。 砂型铸造有其优点和缺点。 为什么选择缺点生产成本相对低廉,尤其是在小批量生产中与替代方法相比,准确性较低大型部件的制造难以使用此方法对预先确定尺寸和重量规格的产品铸造黑色金属和有色金属合金该过程产生具有粗糙表面光洁度的产品回收能力 加工具有高熔化温度的金属,例如钢和钛 2. 重力压铸重力压铸,通常也称为永久模铸造,使用由金属(如钢、石墨等)制成的可重复使用的模具来制造金属和金属合金。 这种类型的金属铸件可以制造各种零件,如齿轮、齿轮箱、管件、车轮、发动机活塞等。  在此过程中,熔融金属在重力作用下直接注入模具型腔。 为了获得更好的覆盖率,模具可以倾斜以控制填充。 然后让熔融金属在模具内冷却并凝固以形成产品。 因此,这种工艺使得铅、锌、铝和镁合金、某些青铜和铸铁等材料的铸造更加普遍。 与其他压力铸造工艺相比,这种铸造工艺采用自下而上的方法来填充模具。 虽然,该工艺比砂型铸造具有更高的铸造率。 但是,由于昂贵的金属模具,它的成本相对较高。 在下面检查其优点和缺点。 为什么选择缺点由于快速凝固,提供更好的产品表面质量铸造复杂的物体很困难铸造产品精度高,公差小模具制造成本较高可重复使用的模具可节省时间并提高生产率,从而降低生产成本有时,从模具中取出铸件的顶出机构会在产品上形成凹痕产品具有更好的机械性能 薄壁制品生产 3. 压力压铸根据压力的不同,压铸有两种类型。 即, 低压铸造 和 高压压铸. 高压压铸更适用于需要高精度的复杂几何形状的批量生产。 而对于大型和简单零件的生产,低压铸造是更可取的铸造工艺。 在这种类型的金属铸造中,锌、锡、铜和铝等有色金属和合金在高压下被注入涂有润滑剂的可重复使用的模具中。 因此,在整个快速注射过程中都保持高压,以避免金属硬化。 最后,在该过程完成后,进行铸造和精加工的提取以去除任何多余的材料。  压力铸造在填充模具的过程中不同于重力铸造。 压铸使用高压将熔融金属注入金属模具。 然后将熔融金属快速凝固以生产所需的产品。 其优缺点总结如下。 为什么选择缺点高精度和尺寸公差工具成本相对较高效率高,产品质量好限于有色金属材料减少铸造后加工的需要难以保证制品的力学性能,故不用于结构件与更快的生产率相关的熔融金属的快速冷却完整的设置需要大量的资本投资该过程可以运行更长时间而无需更换模具更多: 在压铸和砂铸之间为您的应用选择合适的工艺。 4. 精密铸造熔模铸造又称失蜡铸造,是用耐火材料和结合剂包覆蜡模成型一次性陶瓷模具,然后将熔融金属倒入模具中制成金属铸件的工艺。 熔模铸造是一种昂贵且劳动密集型的工艺,可用于大规模生产或复杂铸件,以生产金属铸造产品,包括齿轮、自行车后备箱、摩托车盘和喷砂机备件。  下面总结一下它的优点和缺点。 为什么选择缺点可生产壁薄、复杂度高、表面质量高的零件需要人工才能使用减少铸造后加工的需要生产周期较长可浇铸不锈钢、薄钢等难熔合金。模具制造成本较高由于脱离了壳模,它允许90度角的铸件为每个铸造周期创建蜡模的新模具要求产品尺寸精度高 模具中的收缩余量 5. 石膏浇铸石膏铸造工艺类似于砂型铸造,不同之处在于模具是由一种叫做“熟石膏”的混合物制成的。 由于石膏的低导热性和热容量,与沙子相比,它冷却金属的速度更慢,这有助于获得高精度,特别是对于薄截面零件。 但不适用于高温铁质材料。  特别是30克的小型铸件,以及45公斤的大型铸件,都可以通过石膏模铸造工艺制造。 例如,下图显示了通过此工艺制成的截面厚度为 1 毫米的铸件。 详细了解其优点和缺点。 为什么选择缺点表面光洁度该过程往往比大多数铸造操作更昂贵比砂型铸造更高的尺寸精度铝基和铜基合金的有限应用能够铸造具有薄壁的复杂形状可能需要经常更换石膏成型材料 不适用于高熔点材料 更长的冷却时间,影响生产率 与沙子相比不稳定的材料,会影响整个过程6. 离心铸造离心铸造,也称为旋转铸造,是一种利用离心力在工业上制造圆柱形零件的工艺。 这种类型的金属铸造使用预热的旋转模具,其中倒入熔融金属。 离心力有助于在高压下将熔融金属分布在模具内。  离心铸造存在三种变体; 真离心铸造工艺、半离心铸造工艺、立式离心铸造工艺。 与真正的离心铸造不同,半离心铸造使用浇口完全填充模具。 然而,在真正的离心铸造中,由于连续旋转,熔融金属会粘在侧面。 相反,立式离心铸造,顾名思义,采用与真正的离心铸造相同的工艺进行定向造型。 通常,离心铸造会产生像圆柱体这样的旋转形状。 特别是衬套轴承、离合器片、活塞环和气缸套等零件。此外,在模具中心浇注金属有助于减少气孔、缩孔和气穴等缺陷。 但是,它并不适用于所有种类的金属合金。 为什么选择缺点提高工艺产量并减少浪费离心铸造需要高投资铸件密度高,几乎无缺陷熟练劳动力的要求该工艺便于制造筒套复合金属铸件特定形状生产无需浇口和立管 7. 消失模铸造消失模铸造法与熔模铸造相似,不同之处在于它使用泡沫代替蜡来制作模型。 一旦图案形成,就可以通过浸渍、涂覆、喷涂或刷涂来涂覆耐火陶瓷。 然后,将熔融金属倒入模具中,形成所需的产品。  该技术可用于合金钢、碳钢、合金铸铁、铁合金等多种材料,特别是泵壳、消防栓、阀门、管件等采用消失模铸造工艺的产品。 消失模铸造具有精度高、生产精度高等诸多优点。 但是,此过程存在一些限制,使其不适用于小批量应用。 为什么选择缺点高精度铸造小批量生产的高模式成本允许灵活的设计强度低导致图案变形或损坏清洁生产生产工序多,交货期长大批量生产经济 8. 真空铸造真空铸造顾名思义,是在 100 巴或更小的真空压力下生产以从模腔中排出气体的铸件类型。 在此过程中,将熔融金属倒入真空室内的模具型腔中,以消除气泡和气穴。 模腔的真空抽空减少了金属注射过程中腔内气体的滞留。 最后,金属在加热室中固化并从模具中取出。  真空压铸工艺在汽车、航空航天、电子、船舶、电信等各个行业都很流行。因此,通过这种制造工艺制造的一些部件包括结构底盘部件和汽车车身部件。 为什么选择缺点降低气孔率,提高压铸件的力学性能和表面质量模具成本高薄壁制品生产工艺所用模具寿命短产品的焊接和热处理是可能的潜在的空心问题适用于小批量生产 不需要昂贵的硬工具精加工 在早期阶段减少气泡和气泡 9. 挤压铸造液体锻造或挤压铸造是一种混合金属成型工艺,将永久模铸造和模锻合并在一个步骤中。 在此过程中,将特定数量的熔融金属合金注入模具中,并施加压力使其成型。 然后,金属部件被加热到超过熔化温度并从模具中取出。  特别是,挤压压铸是汽车系统中安全关键部件的潜在铸造工艺。 例如,空间框架接头、铝制前转向节、底盘框架、支架或节点。 这种类型的金属铸件结合了铸造和锻造工艺的优点。 例如,凝固过程中施加的高压有助于防止收缩和孔隙。 然而,由于特定的模具要求,它不像其他铸造工艺那样适合大规模生产。 为什么选择缺点消除气孔、缩孔和缩孔等内部缺陷零件几何形状的灵活性较低低表面粗糙度生产力降低可防止铸件裂纹加工要求高高强度部件需要精确控制,减慢整个过程不浪费材料 10. 连铸顾名思义,它允许连续批量生产具有恒定横截面的金属型材。 这种类型的铸件在钢筋生产中很受欢迎。 此外,垂直铸造可产生半连续铸造,如方坯、钢锭、棒材等。  在这个过程中,熔融金属以计算好的速度倒入水冷的开口模具中,该模具允许在中心的液态金属上形成固态金属表面。 因此,金属凝固是从外向内发生的。此过程完成后,可以从模具中连续取出金属丝。 预定长度的产品可以用机械剪或移动式氧乙炔割炬切断。 一般来说,使用连铸生产的产品是均匀、一致和致密的。 但是,它也将其使用限制在此类应用程序中。 其他一些优点和缺点是: 为什么选择缺点铸造产品的尺寸范围广泛,从几毫米厚的钢带到更大的钢坯和板坯要求模具连续冷却,否则会产生中心线收缩连续生产降低成本仅铸造具有恒定横截面的简单形状减少材料浪费占地面积大,初期投资高11. 外壳成型壳型成型是一种消耗性模具铸造工艺。 它类似于砂型铸造工艺,不同之处在于硬化的砂壳形成型腔而不是砂箱。 使用的沙子比砂型铸造中使用的沙子更细,并与树脂混合,以便对其进行热处理并硬化到模型周围的外壳中。  外壳成型制造工业产品,例如齿轮箱外壳、连杆、小型船、卡车引擎盖、圆柱头、凸轮轴、阀体等。 铸造产品具有良好的表面光洁度和尺寸精度。 然而,这种铸件的局限性包括零件的尺寸和重量限制。 其他一些优点和缺点是: 为什么选择缺点薄件和复杂零件的铸造不适合小规模生产半熟练工尺寸和重量限制无需进一步加工需要特殊的金属模型,这使得大型铸件的成本很高表面缺陷的原因 不同铸件生产的基本步骤大多数情况下,铸造工艺遵循一些基本步骤,例如模型制作、模具制作、金属合金的选择和浇注,最后是铸件的精加工。 图案制作要创建图案,确定模具的形状很重要。 为此,使用的材料是蜡、沙子、塑料甚至木头。 模具制作接下来,需要创建不同类型的铸造模具。 一次性模具可以用沙子、石膏或陶瓷外壳制成。 他们每个人都有不同的生产方法。 此外,由泡沫或蜡制成的图案在窑中燃烧。 选择金属合金金属铸件由黑色金属或有色金属合金制成。 合金是元素的化学混合物,具有最适合最终铸造应用的机械性能。 其中,铁合金包括钢、可锻铸铁和灰铸铁。 而有色金属包括 铝合金,青铜和铜。 熔化并倒入合金选择好金属合金后,下一步就是将金属浇注到模具中。 该过程包括将固体金属放在坩埚上,然后用明火或在炉内加热直至熔化。 对于小型铸造,可以直接从坩埚中浇注熔融金属。 然而,较大的铸件可能需要在倒入模具之前将金属转移到较大的钢包中。 加工凝固后取出铸件, 金属表面处理 完成了。 此外,精加工过程可包括通过擦洗或机械加工去除多余材料以获得较大的废料。  将您的选角需求外包给 RapidDirect 将您的选角需求外包给 RapidDirect为您的产品选择正确类型的铸造工艺和专业知识非常重要。 在 RapidDirect,我们为您提供专业工程师团队,他们在不同的铸造服务方面拥有丰富的经验,例如 压铸服务s,真空铸造等。我们工作团队的专业知识使我们能够更好地为您提供建议并回答您可能遇到的任何问题。 我们为您的零件提供快速在线报价 上传设计文件 到我们的在线报价平台。 您可以放心,我们以具有竞争力的市场价格提供最好的服务。 |

【本文地址】