| 超超临界锅炉水冷壁超温原因分析及对策 | 您所在的位置:网站首页 › 热低升降水冷高降干晴 › 超超临界锅炉水冷壁超温原因分析及对策 |

超超临界锅炉水冷壁超温原因分析及对策

|

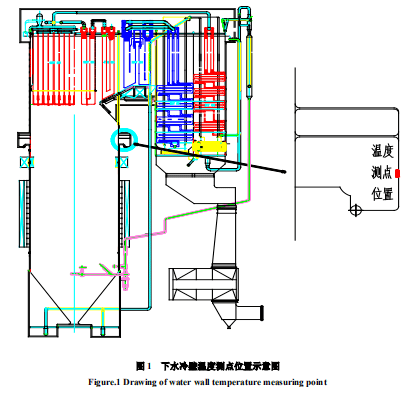

3 设备概况 华能营口电厂 3 号机组为国产首台 600MW 级超超临界发电机组,于 2007 年正 式投入商业运行。3 号机组锅炉为哈尔滨锅 炉厂引进日本三菱重工技术设计并制造的。炉膛上、下部均采用垂直管膜式水冷壁管 屏,中间设有混合集箱和两级分配器,下水 冷壁入口处布置节流孔和两级 U 型三通分叉管,下部水冷壁为四头 60°上升内螺纹垂 直管,尺寸为 φ28.6 mm×6.4 mm(最小壁 厚)。上部水冷壁采用光管,上、下水冷壁 管材质均为 15CrMoG。炉膛断面尺寸为 17666mm×17628 mm,水冷壁管共有 1584 根,前、后墙和两侧墙均为 396 根,节距为 44.5 mm,膜片为宽 15.9 mm、厚 6 mm 的 15CrMo 扁钢。机组投产后一直存在水冷壁局部温度 过高的现象,在基建期间安装了大量炉外测 温热电偶,依靠测量水冷壁中间引出管温度 来监视水冷壁金属安全,如图 1 所示。从测 点安装位置可以判断,由于测点安装在引出 管进中间混合集箱前,没有炉内辐射热负 荷,该测点测量结果相当于管内介质温度。

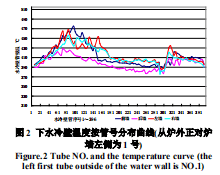

4 运行情况 机组运行中频繁出现超温现象,主要分为两方面主要问题。 4.1 温度偏差较大 机组投产后一直存在下水冷壁温度偏差过大的现象,以 600MW 稳定工况时前墙温度为例,前墙温度最大偏差达到88℃,与设计最大偏差 28℃相比高出 60℃,除后墙温度最大偏差51℃外,两侧墙面水冷壁最大偏差也超过80℃。具体数据对比见表1所示,水冷壁温度按管号分布情况见图2。

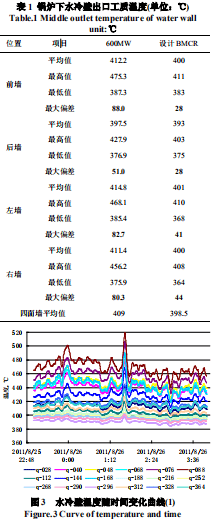

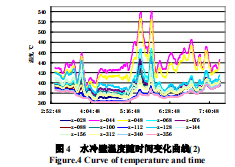

4.2 温度波动大 从连续对水冷壁温度采集检测的结果可以看出,水冷壁温度在部分时间内大幅、快速波动,温度高点可以达到 540℃,温度升高后快速下降。典型水冷壁温度测点随时 间变化趋势见图3 所示。超温工况下水冷壁温度变化速率较高, 可以达到 10~20℃/min 甚至更高;并且多数超温过程中都伴随高温升速率。温度见图 4。a) 水冷壁温度有30 多次超过480℃, 超过 500℃的次数为15 次,位置主要在前墙和左墙,部分工况超过 520℃,相邻管屏最 大温度偏差超过100℃; b) 左墙超温区域对应温度测点为 40~100 点,右墙为 68~128 点,前墙为40~88 点,后墙为68~100 点;后墙区域超温次数 与其余3 面水冷壁相比略少; c) 在 b 项所述区域水冷壁金属温度最高时,它们与相邻管的温度差也是较高的,说明该区域与其他位置相比对工况变化的敏感程度高;

根据计算,最高单次波动幅度超过 140℃。从水冷壁温度和时间曲线可以看出,每面墙的温度变化趋势基本是一致的,只是 波幅不同,波幅较小的管子如 168 号之后各 管,波幅仅10℃左右;波幅大的管子如 48 至 88 号之间的部分,波幅在 40~50℃之间,特殊工况波幅甚至超过100℃,短时速率超20℃/min。

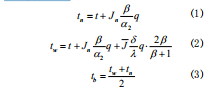

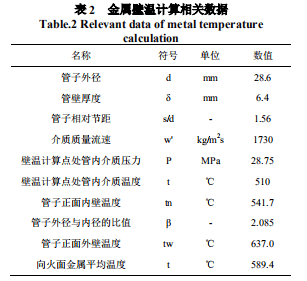

5 水冷壁金属温度计算 采用《JB/Z 201-83 电站锅炉水动力计算方法》中提及的水冷壁管壁温度计算方法进行计算。管子正面内壁温度 tn 计算按照公式(1) 计算;管子正面外壁温度tw 按照公式(2)计算,tw 不应超过钢材允许极限氧化速度下的温度;用作强度计算的平均管壁温度tb 按照公式(3)计算。

式中:t —壁温计算点处管壁内介质温度,℃;J n —管子正面内壁热量均流系数;β —管子外径与内径的比值;α 2 —壁温计算点管子内壁与介质间的 放热系数,kcal/m2h℃ q—壁温计算点处正面外壁辐射热负 荷,kcal/m2h;J —管子正面沿厚度方向上的平均热量 均流系数;δ —管壁厚度;λ — 管子部分的金属导热系数 , kcal/mh℃;因为水冷壁管 40~100 号区域炉内热负 荷最高,所以选取当中任意一根管作为计算对象,根据引出管温度推算引出前水冷壁金 属温度。从计算结果来看,当介质温度达到510℃时,水冷壁向火面垂直径向位置金属 平均温度达到589.4℃,高出介质温度约 80℃,已超过 15CrMoG 的 φ28.6mm×6.4mm 管材在该工作压力下的 许用温度,运行中存在超温现象。

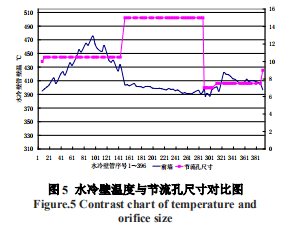

6 具体措施 水冷壁频繁出现超温现象对机组安全 稳定运行十分不利,必须采取必要措施控制 超温现象。通过对该机组进行摸底试验,找 出机组运行中存在的问题,以及设备在技术 引进过程中存在的非针对性设计等问题,确 定适合于机组的可行方案。 6.1 燃烧调整试验通过燃烧调整试验,均衡炉内热负荷,减少出现局部热负荷过高的几率,从燃烧侧降低水冷壁金属的最大热负荷强度。试验结果显示改变二次风配风、一次风母管压力、优化燃尽风比例、调整运行氧量、优化磨煤机风煤比等手段可以在一定程度上缓解局 部水冷壁温度过高和偏差大的问题。 6.2 节流孔尺寸与实际热负荷特性匹配 对比图5 所示的下水冷壁出口温度与管号和对应节流孔尺寸与管号两条曲线可以看出,水冷壁温度最高的部分与节流孔尺寸最大的部分在水平位置上并不是对应的,说明运行工况与原设计存在一定偏差,通过水动力计算以实际热负荷为准,重新核算节流孔尺寸,改变高温区域水冷壁水动力特性,降低其出口温度,进而缩小管屏之间温度差距,提高机组运行安全性。改造后,介质温度最高点基本控制在 440℃左右,相邻管屏间温差明显降低。

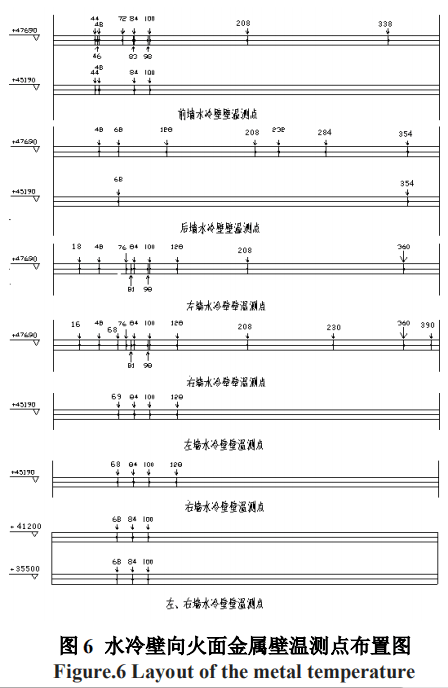

6.3 增加水冷壁温度监控手段 由于原有水冷壁温度测点所测量的数 值基本为介质温度,无法真实反映水冷壁金属工作温度,测量数值变化幅度远小于金属 实际温度,运行中以这部分数据来判断超温 现象不够直观和准确,所以根据水冷壁超温 位置以及锅炉热负荷分布情况,在标高 36m~47.69m 的位置布置长效水冷壁向火 面金属壁温测量装置,共安装 66 个测点,测点示意图见图 6。安装新型长效水冷壁向 火面壁温测点,真实测量炉内热负荷变化时大比热区水冷壁壁温飞升程度,不同运行方式下该壁温飞升幅度的差异,确定合理的运行方式,避免危机水冷壁安全的运行方式。通过该测点的安装可以观测出超临界水冷 壁内蒸发段和过热段的位置,合理调整过热 度等参数,提高水冷壁安全性。测量装置投 入使用 1 年,未发生损坏。

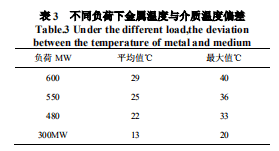

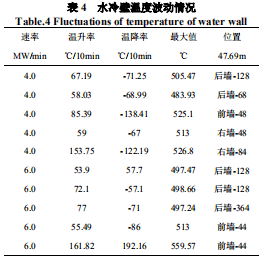

在节流孔尺寸改造后,超温现象得到明显缓解,从向火面温度测量和原有测点测量 结果对比可以看出,改造后两者偏差明显变小,说明节流孔改造改变了水动力,管壁得 到了良好的冷却效果。对比结果见表3。从表 3 所列数据可以看出,随负荷升高,炉内 热负荷升高,介质温度升高,管壁金属温度 水冷壁管壁温 ℃与介质温度偏差值也呈现升高趋势。 6.4 控制适合的燃烧工况和变工况速率 节流孔改造虽然有效地降低了水冷壁 相邻管屏间的温度偏差,但是通过对新装向 火面金属温度测量装置对向火面温度进行 监视时发现,在特殊工况下向火面温度变化 速率明显过快,表4 中列举了部分工况下向 火面金属温度变化情况。

从表 4 所列数据可以看出,在安装的大量向火面壁温测量装置中,47.69m 标高的水 冷壁温度变化速率最大,最高变化速率可达 约 190℃/10min,各面墙均发生过温度变化 速率过大的情况,最高金属温度也曾超过 550℃。根据这部分测量结果可以看出,节流孔改造后,工况变化对水冷壁温度的影响 仍然较大,但是现有相关数据无法断定当前 的影响幅度是否满足水冷壁金属安全。机组 按照电网要求需要投入AGC 运行,负荷受 联络线控制。由于煤质变化幅度大、部分辅 机状态较差、机组协调和风煤自动调节品质 差等方面影响,机组在高负荷变动速率时参数变化幅度较大,尤其是过热度波动水冷壁温度影响特别明显,所以在负荷大幅、频繁变动过程极易造成过热度大幅、快速波动,使水冷壁温度大幅波动,甚至出现水冷壁金 属超温,对水冷壁安全造成威胁,建议短时 间内将负荷速率控制在 9MW/min 以内。个人认为只能通过人为控制温度变化 速率,通过时间检验金属对该速率的承受能 力,如经时间验证对金属、管材损伤较小, 再进一步放开控制程度。 7 结论 a) 通过综合治理,机组运行1年多以来 未发生因超温引起的爆管漏泄事故,状况较往年明显好转,安全、稳定性大幅提升。 b) 节流孔改造可有效降低管屏之间温度偏差,减少热应力,防止挤压和拉裂。 c) 在超超临界锅炉内螺纹管水冷壁上安装向火面温度测量装置是切实可行的,测点寿命长,测量数据能够准确、直观反映水冷壁金属温度值和变化趋势,能够有效指导运行人员进行及时调整。 本期编辑 苏荣磊 返回搜狐,查看更多 |

【本文地址】