| 【激光技术】对接间隙对车用高强钢光纤激光焊接的影响 | 您所在的位置:网站首页 › 激光的光斑直径 › 【激光技术】对接间隙对车用高强钢光纤激光焊接的影响 |

【激光技术】对接间隙对车用高强钢光纤激光焊接的影响

|

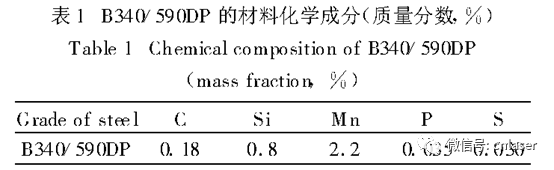

采用4 kW 光纤激光器进行了1 .6 mm 厚的双相高强度钢B340/590DP 的激光对接焊。进行了不同对接间隙的焊接接头的表面、截面形貌分析, 接头力学性能、金相组织和显微硬度测试。选择某车身零部件, 在优化的工艺参数下进行三维对接焊, 焊后进行了碰撞试验。激光焊接结果表明, 在合适的焊接工艺参数下, 当对接间隙小于板厚的18 %(约为光斑直径的57 .6 %)时, 可以得到焊缝成形好、热影响区(H AZ)窄的焊缝;当对接间隙小于板厚的16 %(约为光斑直径的51.2%)时, 焊缝的拉伸强度优于母材;对接间隙变化对焊缝显微硬度以及金相组织无明显影响。碰撞试验表明, 激光焊缝碰撞试验强度符合设计标准, 某车身三维零部件光纤激光对接焊优于电弧对接焊。 1 引言 近年来, 各国政府对环境问题日渐重视, 纷纷提出量化的节能减排标准, 降低温室气体的排放和燃油的消耗成为各大汽车生产厂家需要面对的问题。加之对汽车安全性能和外观的更高要求, 也促使各大汽车生产厂家采用质量更轻但拥有更好机械性能的材料和更容易得到美观连接形貌的对接接头。采用激光进行汽车车身薄板焊接, 可降低车身重量、增加车身刚度, 提高车辆安全性, 随着激光技术的成熟及成本的下降, 激光焊接显示出了明显的技术优势。 激光应用于车身对接接头焊接时, 由于激光光斑很小, 当对接间隙过大时, 激光无法作用于焊接部位。研究了不同对接间隙时激光焊接过程的光声信号变化, 以及信号变化与焊缝质量的关系。国内外学者进行激光对接焊研究时, 主要进行工艺参数对焊缝性能影响的研究, 试件装夹大多采用零间隙或自由间隙, 对不同对接间隙焊接时的焊缝性能研究较少,这与实际焊接过程中对接间隙的情况差别较大。本文针对不同对接间隙的车用双相高强钢激光深熔焊接进行了试验研究, 分析了焊接接头的形貌、力学性能和金相组织, 得到了车用双相高强钢激光焊接时符合强度要求的最大对接间隙, 为激光深熔焊接在汽车车身对接接头焊接上的应用与研究提供了参考。 2 试验设备与方法 2.1试验设备 试验设备采用YLR-4000-C-WA 光纤激光器、IRB2400 六轴机器人和YW50 焊接头。光纤激光器最大输出功率为4 .0 kW , 连续输出, 波长为1 .07 μm , 模式为TEM00 。传输光纤芯径为300 μm , 焊接头准直聚焦系统由焦距为150 mm 的准直镜和焦距为200 mm 的聚焦镜组成, 聚焦光斑直径为0 .4 mm 。 2.2试验材料 试验材料为双相高强度冷轧钢板B340/590DP ,材料化学成分如表1 所示, 其抗拉强度Rm≥ 590 MPa , 屈服强度RP0 .2 ≥340 MPa 。双相钢具有屈服强度低、初始加工硬化速率高以及强度和延性配合好等特点, 是一种强度高成形性好的新型冲压用钢, 在车身各种结构件、加强件和防撞件中有很多应用[ 12 , 13] 。试验试件尺寸为100 mm ×30 mm ×1 .6 mm的平板件和某车身三维零部件。试验前将试件对接面打磨平整, 保证精确、均匀的对接间隙。为了尽可能避免油污影响焊接质量, 焊前用丙酮清洗焊接部位, 去除油污。

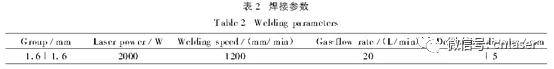

2.3试验步骤 试验采用电控位移台装夹工件, 并在零间隙对接基础上, 通过控制盒精确调整对接间隙。试验过程采用氩气进行同轴吹气, 保护焊缝不被氧化以及吹除焊接等离子体。试验先进行零间隙对接情况下的激光深熔焊接正交试验, 得出较理想的试验参数, 如表2所示。然后进行不同对接间隙的激光焊接试验, 再用体式显微镜、电子万能拉伸试验机、显微硬度计以及 金相显微镜对焊接工件进行分析检测, 得出对接间隙对车身用高强钢板光纤激光焊接性能的影响。

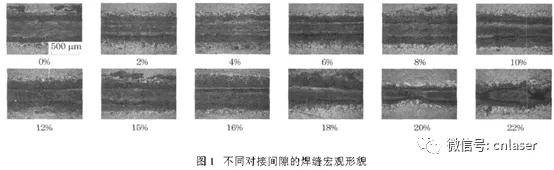

3 试验结果及分析 3.1焊缝表面形貌 焊缝表面形貌是激光焊接质量评价体系中的重要因素, 能比较直观地反映出焊缝的性能。图1 为采用表2 中参数进行1 .6 mm 试验材料不同对接间隙激光深熔焊接试验中,对接间隙分别为板厚的0 %, 2 %, 4 %, 6%, 8 %, 10 %, 12 %, 15 %, 16 %,18 %, 20 %和22 %时体式显微镜下观察得到的焊缝表面形貌。从图1可以看出, 当对接间隙小于板厚的18 %(约为光斑直径的57 .6 %)时, 均能得到均匀连续, 外观良好, 无明显的气孔、裂纹等缺陷存在的焊缝。而当对接间隙达到板厚的22 %时, 焊缝开始出现断续、孔洞等缺陷, 焊接过程无法正常进行。这是因为当焊接参数不变时, 激光光斑对于试件的作用范围是不变的,而对接间隙变大后, 试件受激光辐照的区域变窄, 因此熔化于焊缝区的材料也将变少,当熔化的材料不足以填充整条焊缝时, 焊缝将出现断续、孔洞等缺陷。

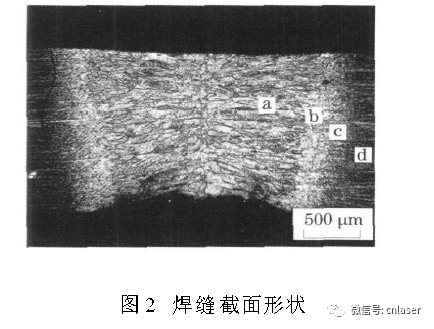

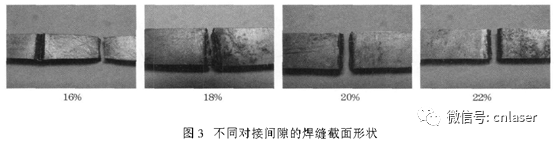

3.2焊缝截面形状 如图2 所示, 在金相显微镜下可以观察到焊缝截面整体结构呈倒梯形, 即上宽下窄, 体现了焊接热量首先在材料表面得到较多的吸收, 而在激光焊小孔效应下板材中下半部分形成了窄且熔宽较一致的熔化区[ 14] 。图中a 为焊缝熔池区, b 为近熔合线的粗晶区, c 为细晶区, d 为母材区。b 和c 合起来为焊缝热影响区, 可以看出焊缝热影响区很窄。图3为对接间隙为板厚的0 %, 10 %, 16 %以及20 %时的试件, 在体式显微镜下观察得到的焊缝截面形状。从图3 可以看出, 随着对接间隙的加大, 焊缝板厚方向的连接宽度逐渐减小。这是因为随着对接间隙的加大, 焊缝区需填充的金属量逐渐增加, 而在焊接工艺参数不变的情况下, 激光光斑大小不变, 其作用区域中的母材金属量减少, 因此焊缝板厚方向的连接宽度随着间隙的增大呈现逐渐减小的趋势。焊缝板厚方向连接宽度的减小对焊缝力学性能有很大的影响, 因此对接间隙较大时, 即使可以通过调整焊接工艺参数得到焊缝, 也可能无法满足强度要求。

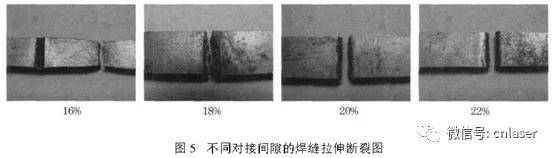

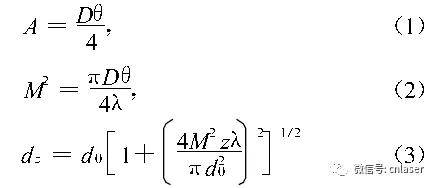

试验中采用了离焦+5 mm 的工艺参数, 此时作用在材料表面的光斑直径与焦斑直径不同, 这对对接焊的对接间隙允许值有重要影响。通过3.3焊缝力学性能 3 .3 .1 抗拉强度 在WDW-100 微机控制电子万能拉伸试验机上进行拉伸试验, 力的加载速度为2 .0 mm/min , 由计算机输出机械性能数据。图4 为不同对接间隙的焊缝拉伸强度值图, 图5为不同对接间隙的焊缝拉伸断裂图, 从图中可以看出, 当焊缝对接间隙小于或等于板厚的16 %(约为光斑直径的51 .2 %)时, 试件拉伸的断裂处都处于母材区, 说明激光焊接焊缝的拉伸强度大于母材拉伸强度;而当对接间隙大于板厚的18 %时, 拉伸的断裂处都处于熔池区, 并且随着对接间隙的增大, 焊缝的抗拉强度和屈服强度逐渐下降;当对接间隙为板厚的22 %时, 由于焊缝出现断续、孔洞等缺陷, 抗拉强度下降至只有母材强度的50 %, 且在变形只有1 mm 时就发生了断裂, 属于脆性断裂。

试验中采用了离焦+5 mm 的工艺参数, 此时作用在材料表面的光斑直径与焦斑直径不同, 这对对接焊的对接间隙允许值有重要影响。通过

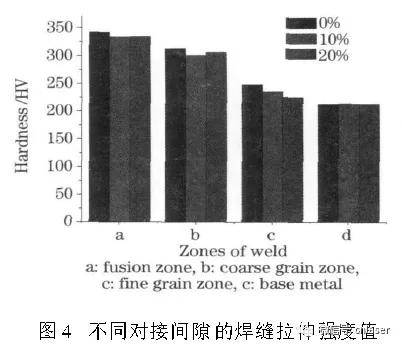

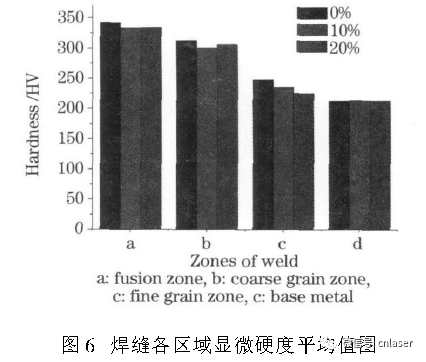

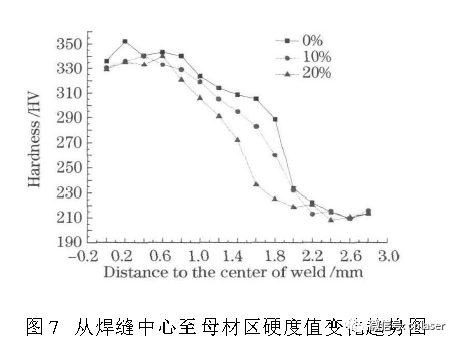

可以计算出离焦时的光斑直径, 从而分析光斑直径与对接间隙的关系。式中A 为光纤激光器光束参数积(BPP),D 和θ分别表示光束的光斑直径和远场发散角, M2 为光束质量因子, λ为激光波长, d0 和dz 分别表示焦点位置和离焦量为z 时的光斑直径。根据(1)~ (3)式以及试验用光纤激光器的BPP 值和焦斑直径, 可以计算出试验中光束在离焦量为+5 mm 时的光斑直径为0 .5 mm 。从试验结果可以看出, 在该光斑的作用下, 对接间隙为板厚的20 %(0 .32 mm , 约为光斑直径的64 %)时, 激光仍然可以熔化材料并形成焊缝,因此可以说明即使光斑中心光强最高的地方无法作用在材料上, 但光斑边缘的光强也足以提供焊接过程所需要的能量。但由于对接间隙的增大以及材料流动性的限制, 导致焊缝板厚方向的连接宽度减小, 直至对接间隙增大至22 %时, 焊缝上形成宏观孔洞。从而也证明了拉伸结果中, 只有焊缝板厚方向的连接宽度达到对接间隙为板厚16 %焊接试件的标准(约为1 mm , 为母材板厚的62 .5 %)时, 焊缝的拉伸强度才能与母材相当。但是, 当对接间隙一定时, 光斑直径的变化直接决定了材料的熔化量, 从而决定了焊缝板厚方向的连接宽度。要使焊缝强度与母材相当, 必须满足最小焊缝板厚方向的连接宽度值, 因此不同的光斑直径对应了不同的对接间隙极限, 这个问题还有待深入研究。 3 .3 .2 显微硬度 利用HXD-10007 数字式智能显微硬度计, 测试焊接试件接头的显微硬度。在距试件上表面0 .8 mm位置处, 从焊缝中心开始以0 .2 mm 间隔沿横向测量了15 个点, 依次为0 ~14 并得出每个点的硬度值, 然后通过显微镜观察, 分别在熔池区、近熔合线的粗晶区、细晶区和母材区中, 选取不同位置的5 个测量点, 取其平均值为该区域的硬度值。图6 , 7分别是对接间隙为板厚的0 %, 10 %和20 %的试件焊缝各区域显微硬度平均值图和从焊缝中心至母材区硬度值变化趋势图。从图6 可以看出对接间隙对试件焊缝各区域的硬度平均值无太大影响, 不同对接间隙试件的焊缝熔池区硬度平均值都约为母材区硬度平均值的1 .5 倍, 近熔合线的粗晶区硬度平均值比熔池区稍低, 母材区是所有区域中硬度最低的区域, 因此焊接过程并没有导致接头的“软化” 。而从图7 可以看出3 种对接间隙下硬度值从焊缝中心至母材区的分布趋势大致相同, 熔池区与粗晶区硬度值较接近, 细晶区硬度值开始出现明显下降并逐渐接近母材区硬度。

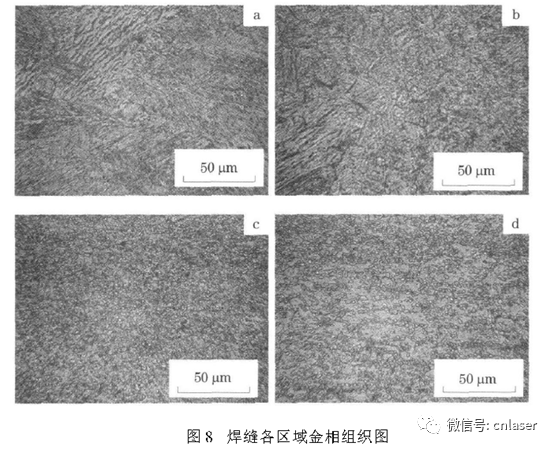

3.4焊缝微观组织 利用MM-6 卧式金相显微镜对激光焊接接头进行显微组织分析。图8 分别是焊缝熔池区a 、近熔合线的粗晶区b 、细晶区c 和母材区d的金相组织图。从图中可以看出, 焊缝组织比较均匀, 无气孔和裂缝等缺陷, 焊缝中存在一定数量的羽毛状贝氏体, 并伴有少量针状铁素体和魏氏组织, 它们是焊缝金属在中高温转变、连续快速冷却的条件下形成的。其熔池区a 由许多大致平行且方向一致的羽毛状和针状组织组成, 这种组织不仅具有较高的硬度和强度, 而且具有很好的韧性和耐磨性, 可应用于非常重要的场合。在母材区d ,金相组织为铁素体, 基体上弥散分布着颗粒状或岛状碳化物, 而在细晶区c , 金相组织呈现出在铁素体基体上分布着细密的碳化物颗粒, 组织成分与母材类似, 但碳化物颗粒明显细小且分布较紧密。这是由于在激光焊接过程中, 从熔池区至母材区的温度梯度很大, 在接近母材区的细晶区中的碳化物来不及完全熔化, 或者熔化后经历了纯化和重结晶, 因此金相组织呈现出细晶区的特征。

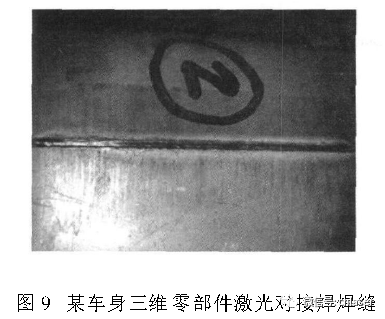

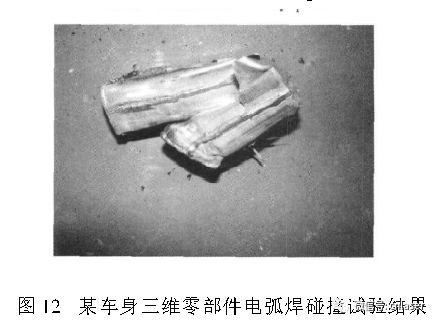

4 车身三维零部件焊接 用表2 中的焊接参数进行某车身三维零部件对接焊试验, 试件夹紧后有变化的对接间隙,焊后可以得到均匀、连续、美观的焊缝, 如图9 所示。而在试验过程中发现, 对于有间隙的三维件激光对接焊, 采用立焊并使激光光斑偏向间隙上部材料时, 相比平焊更容易得到成形较好的焊缝。对焊后的零部件进行台车碰撞试验的结果如图10 所示, 从图中可以看出, 焊缝的强度符合设计标准, 该吸能零部件在最大程度吸收碰撞能量的情况下, 激光焊接的焊缝并没有出现开裂的情况, 由此可以看出激光焊接的焊缝可以使该零部件发挥出最佳性能。而图11 , 12 分别为某车身三维零部件电弧对接焊焊缝与碰撞试验结果。从图11 可以看出电弧焊填充材料会导致焊缝形成突起的筋, 影响了焊缝的美观。图12 中看到该零部件经碰撞试验后, 发生了直接弯折, 并伴随着板材的撕裂, 从而没有达到吸能的效果。因此显示出该车身三维零部件光纤激光对接焊获得的焊缝性能良好, 零部件可以达到吸能的效果大大优于电弧对接焊。

5 结论 1)采用高功率光纤激光对车用高强钢对接接头进行焊接, 在优化的工艺参数下, 可以得到热影响区很窄的焊缝。只改变对接间隙值, 当对接间隙小于板厚18 %(约为光斑直径的57.6 %)时, 焊缝外观良好, 接头处无明显缺陷。当对接间隙小于板厚16 %(约为光斑直径的51 .2 %)时, 焊缝的拉伸强度优于母材。焊缝熔池区主要组织为贝氏体, 对接间隙变化对焊缝显微硬度以及金相组织无明显影响,焊缝接头强度硬度高, 焊缝组织较均匀细密。 2)对夹紧后有变化间隙的某车身三维零部件进行焊接, 可以得到均匀、连续的焊缝, 焊缝碰撞的强度符合设计标准。 3)碰撞试验显示某车身三维零部件光纤激光对接焊优于电弧对接焊。 |

【本文地址】