| 热流道与冷流道注塑模具:主要区别 | 您所在的位置:网站首页 › 注塑模具的功能是什么原理 › 热流道与冷流道注塑模具:主要区别 |

热流道与冷流道注塑模具:主要区别

|

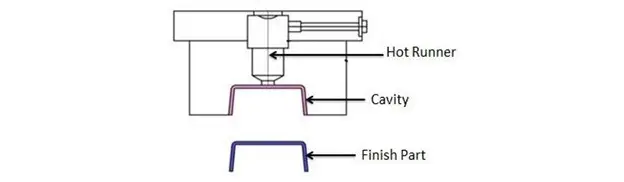

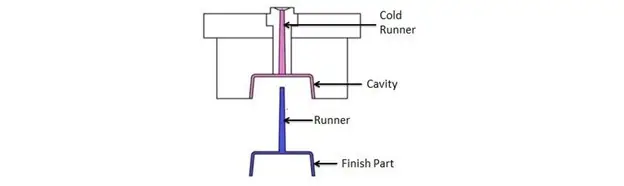

注塑模具是使用 CNC 加工等工艺根据预期产品设计的部件,是注入和冷却熔融塑料的地方。 有几个 注塑模具 类型. 然而,根据流道和模具保持的温度,有两种模具系统:热流道和冷流道。 每个模具系统使用不同的机制,对塑料制造产生不同的影响。 因此,在选择之前,需要正确了解热流道模具与冷流道模具的比较。 本文通过介绍这两种系统、它们的工作原理以及它们的区别,对热流道和冷流道注塑进行了比较。 此外,它还展示了如何为您的项目选择合适的模具。 什么是热流道模具? 热流道模具是一种带有歧管系统(即包含加热组件、歧管和喷嘴)的注塑模具,可确保注入模具的熔融塑料保持其温度。 热流道注塑适用于 成型塑料 零件制造需要稳定的流量和注射压力。 此外,通过该方法,可以减少由于波动的注射压力和未填充模具而产生的缩痕等缺陷。 热流道模具的种类根据保持热量的方法,这里有两种用于塑料注射成型的热流道模具: 绝缘热流道绝缘热流道模具在模板中具有极厚的流道,这会导致部分熔融塑料冷却并使系统绝缘。 隔热层减少了热损失,使模具系统能够保持开放的塑料流动。 绝缘热流道模具比加热模具便宜,因为它们不使用歧管和滴头。 此外,它们具有灵活的浇口、减少的缺陷并有利于轻松变色。 然而,它也有一些缺点,例如浇口冻结、模具填充不均匀、启动周期长以及由于没有歧管系统而需要快速循环来维持热塑性塑料的熔融状态. 加热热流道加热式热流道是热流道系统的主要类型,可使用模具一半的加热组件实现加热。 但是,它们有两种设计:外部加热和内部加热。 外加热热流道: 加热元件在模具外。 结果,熔体中没有障碍物 热塑性的 流量(更好的流量控制)并且注射压力没有下降。 此外,熔融塑料不会冻结,非常适合变色。 外部加热的热流道模具适用于热敏材料。内加热热流道: 在这里,加热元件在模具中,导致注射压力下降,与颜色变化不相容,材料在模具中挂起和降解。 然而,由于加热流道和浇口尖端控制,流动性更好。什么是冷流道模具? 冷流道模具是流道与模腔温度相同的基本注塑模具。 该系统涉及将熔融塑料注入定位环。 之后,熔融塑料在进入模具型腔之前通过冷却的浇口和流道。 因此,当塑料冷却时,它会形成模具型腔的形状,并附有流道中的固化塑料。 冷流道模具具有大流道(大于零件),消除了模具填充不足的趋势。 除此之外,无论热敏性如何,它都适用于任何塑料聚合物,比热流道便宜,并且易于维护。 然而,它们会产生废物。 冷流道系统的类型根据模板的数量,冷流道模具系统有两种类型: · 两板式冷流道系统双板冷流道系统由两块板组成,固定模具包含浇口、流道、浇口和型腔。 它是最快、最简单、成本最低的冷流道系统。 然而,流道附着在最终产品上,应该被切断。 · 三板冷流道系统三板冷流道系统类似于两板系统。 但是,三板式注塑模具具有附加流道板的灵活性。 此外,无需从注塑成型零件上切割流道,模具也不需要用于零件移除的顶出系统。 3板注塑模具更友好,更灵活。 它们最适合处理设计复杂的产品,并且是热流道系统的低成本替代品。 这种注塑模具的缺点包括循环时间长、工具设计复杂和材料浪费高。 热流道模具与冷流道模具 – 每个系统的优点每种流道模具都有其优势,适用于不同的应用和行业。 在这里,我们将讨论它们的优势以及它们的比较方式。 热流道系统优势热流道系统广泛适用于 塑料制品制造 由于以下优点: 缩短周期时间: 热流道和冷流道注塑之间的一个主要区别是循环时间。 由于塑料保持在最佳温度,增加了流动性,因此热流道注塑模具具有更快的循环时间。减少材料浪费: 它更具成本效益,因为模具系统几乎不会产生材料浪费。 最佳零件质量: 由于出色的填充曲线和注射压力,使用热流道模具制造的零件具有更好的最终质量。 成型自动化: 自动化是可能的,因为不需要修整、废物回收和流道移除等后处理过程。 设计灵活性: 有灵活性 注塑模具设计 使用热尖浇口、阀门浇口或边缘浇口放置浇口。 因此,零件的美观度和注塑过程中模具型腔的最佳填充效果都得到了提升。冷流道系统优势冷流道系统具有以下优点: 降低模具成本: 冷流道模具系统在注塑模具工装方面的投资成本较低。 由于较低的模具成本,模塑具有成本效益。更少的检查和维护成本: 冷流道模具并不复杂。 因此,检查和维护的需求减少,从而降低了维护成本和停机时间。热敏塑料: 热流道和冷流道模具的另一个区别是它们在成型热敏塑料方面的应用。 冷流道系统最适合热敏聚合物。 此外,它们还适用于任何塑料。热流道模具与冷流道模具——每种系统的缺点每个流道模具也有其缺点。 在这里,我们将讨论它们的缺点以及它们之间的比较。 热流道系统缺点热流道系统存在以下缺点: 投资成本高: 热流道系统的初始投资和维护成本很高,这是由于模具的复杂性以及缩短周期时间、零件质量和灵活性等优势。对设备精度要求高: 由于需要精度,该系统需要高端设备。 否则,可能会因机器故障而出现缺陷。 一个例子是塑料密封失效,它会导致熔化的塑料溢出并损坏热流道组件。冷流道系统的缺点冷流道注塑成型有以下缺点: 材料浪费: 材料 浪费是热流道与冷流道成型比较的另一个区别。 熔融塑料在冷流道系统中凝固。 因此,这些会导致需要修整的废料。注射压降: 在塑料流动过程中,热量从塑料传递到模板,这会导致收缩,从而导致压力下降并进一步形成缩痕和未填充部件等成型缺陷。高周期时间: 由于塑料流动性降低,冷注塑成型的循环时间较慢。 除此之外,移除流道和浇口(尤其是在两个模具系统中)也会增加循环时间。热流道模具与冷流道模具 – 选择每个系统时的注意事项只有在仔细了解它们的工作原理后才能选择这两者。 以下是从任何成型系统中进行选择时需要考虑的几个因素。 选择热流道模具时的注意事项选择合适的热流道模具应根据价格、交货时间和数量。 然而,更重要的因素取决于流道系统的技术方面。 以下是一些你应该注意的 – 注射压力由于熔融塑料的温度恒定,在通过歧管系统时,注射压降较低。 因此,在注塑模具设计过程中,确保正确的模流模拟非常重要 物料 用于注塑成型,尤其是那些熔体流动性能差的。 – 熔炼加热元件可以是内部的或外部的。 外部加热系统适用于热敏材料。 另一方面,内部加热系统适用于其他塑料聚合物。 – 门类型每种材料和产品设计都需要独特的浇口设计。 因此,在制作浇口时要考虑浇口标志、位置、注入材料种类等因素。 – 标准或定制系统从标准或定制系统中进行选择取决于您的要求。 一方面,标准系统具有标准的组件和尺寸。 因此,它们是成本、交货时间和维护方面的最佳选择。 另一方面,定制系统是实现具有独特设计的产品的理想选择。 – 塑料加工类型您正在使用的塑料聚合物在选择中也起着重要作用。 例如,玻璃钢需要模具具有耐磨性好的浇口嵌件或外热系统流道。 – 跑步者尺寸流道尺寸在系统性能中起着关键作用。 弄错会导致最终组件的降解或填充不完整。 压降、停留时间、操作温度、剪切速率和频率等一些因素可以决定流道的尺寸。 – 多区域温度控制使用大型复杂系统或热敏塑料时,请确保使用多区域温度控制系统来考虑加热器质量和热损失。 选择冷流道模具时的注意事项以下是选择冷流道模具时应考虑的重要因素。 – 喷嘴选择未焊接的喷嘴,以防止颗粒渗透到水套中。 – 喷嘴头喷嘴头的类型取决于制造商。 例如,一些将喷嘴头牢固地安装到喷嘴末端,而另一些则使用弹簧式喷嘴头,因为它允许模具在加热过程中发生热膨胀。 – 流道歧管流道歧管应采用分板设计,以便于拆卸和清洁。 其他设计,例如枪钻流道,可能会导致“死点”,使模具更难清洁。 – 活塞组件使用枪钻空气通道可以消除喷嘴对空气软管和倒钩接头的需求,以防止空气管损坏并消除连接错误。 – 气动连接更好的冷流道模具应该有一个外部空气管路或一个带有快速断开连接器的空气接线盒。 ChoOSE 快速直接 fo碳原子 注塑成型服务只有在了解热流道模具与冷流道模具的比较并使用合适的服务提供商之后,才能使用注塑成型获得优质零件。 在 RapidDirect,我们提供 制造注塑模具的服务 并帮助您在短时间内创建最高质量的原型和生产零件,或根据要求提供经济的解决方案。 我们是一家 ISO 9001:2015 公司,拥有先进的设施和团队,可以处理您的项目。 此外,我们有一个即时报价平台,可以提供准确的报价和DFM分析。 立即上传您的设计文件,并在 12 小时内获得模具设计和流动分析的实时报价和 DFM 报告。 立即试用 RapidDirect! 获取报价 结论只有了解流道系统后,才能在热流道或冷流道之间做出选择。 因此,本文介绍了冷流道与热流道注塑成型的比较、它们的区别以及如何选择合适的注塑成型。 您需要使用热流道系统或冷流道系统的高质量注塑件吗? 让我们帮助您入门。 常见问题哪种模具流道系统适用于热敏塑料?冷流道系统最适合处理热敏塑料,因为不存在加热系统。 但外热流道模具也适用于PP、PE等塑料。 热流道和冷流道哪个更好?热流道系统由于更好的流动性、支持大的生产量和更少的废物产生而更好。 然而,冷流道对于小批量生产和热敏材料来说是更好的方法。 歧管系统的作用是什么?它位于热流道模具中,负责加热模具。 它位于固定板上并调节熔融塑料的温度。 |

【本文地址】