| 从国内外8家水泥头部公司看低碳转型技术路径 | 您所在的位置:网站首页 › 水泥厂用砂岩的成分 › 从国内外8家水泥头部公司看低碳转型技术路径 |

从国内外8家水泥头部公司看低碳转型技术路径

|

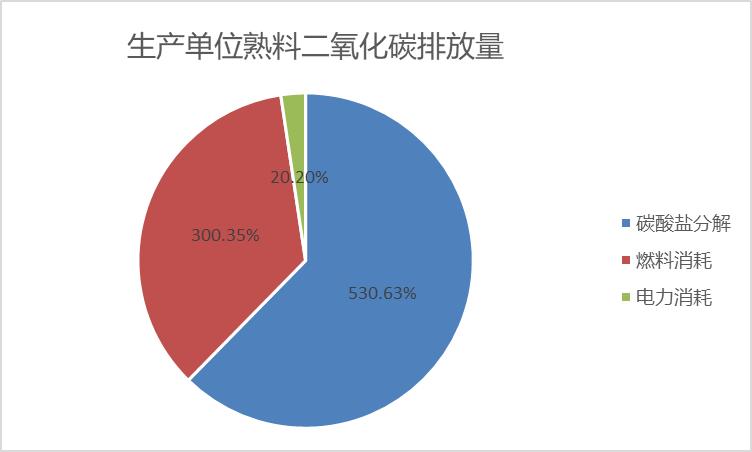

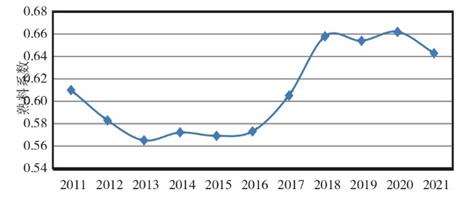

原创 青悦数据 青悦ESG 上一篇,青悦主要分析了在燃料替代方面的水泥行业低碳路径。本篇将聚焦水泥行业低碳转型的原料替代技术。 在水泥生产过程中,碳排放源主要在于原料分解、燃料燃烧、电力消耗三个方面。其中,石灰质原材料中碳酸盐分解产生的CO2是水泥行业碳排放的最大来源,每生产1吨水泥熟料需要消耗1.3吨的石灰质原料[1],同时,每生产1t硅酸盐水泥熟料,碳酸盐的分解大概产生530kgCO2,化石燃料燃烧大概产300kgCO2。可以看出,这两者产生的CO2是水泥行业的主要二氧化碳排放源[2]。  图1[2]. 原料替代是指用某些天然矿物或固废来替代石灰质原料,从而减少其在分解炉中分解产生的CO2,这些原料包括如电石渣、钢渣、造纸污泥、脱硫石膏、黄磷渣等,主要成分包含氧化钙、氧化硅等。(此处的原料替代专指生料替代中的成分替代。)其原理就是将生料中的石灰质原料替代为主要成分为CaO和Ca(OH2)的钙质替代原料,不仅能够有效降低因碳酸盐分解排出的CO2,而且还能够有效降低烧成系统的热耗,即主要从原材料中碳酸盐的分解和化石燃料的燃烧两方面降低了CO2的排放量。 熟料系数是指熟料占水泥的比重,除此之外的水泥成分还有石膏、天然火山材料等。因为熟料的产生需要高温煅烧,这一过程的化石燃料燃烧会释放大量的CO2。因此,降低熟料系数,增加其他成分的占比,可以大大减少CO2的排放。降低熟料系数,指的是水泥生产中的熟料替代,可以认为属于广义上的原料替代。 本文将从原料替代和降低熟料系数两方面来展开说明水泥生产的低碳转型。 原料替代 《国家应对气候变化规划(2014−2020年)》中指出“水泥行业要鼓励采用电石渣、造纸污泥、脱硫石膏、粉煤灰、冶金渣尾矿等工业废渣和火山灰等非碳酸盐原料替代传统石灰石原料” [3]。本文将对主要的几种替代原料作简要介绍。 1. 电石渣 电石渣主要由70%的Ca(OH2)组成,是电石在制取乙炔的过程中所产生的工业废料。2019 年我国电石渣产生量约为 2 600×104 t,全部替代可实现 CO2 年减排量 938.8×104t,减排效果显著。电石渣的产生工艺流程简单,成分较为稳定;且Ca(OH2)较CaO的成分——CaCO3更易分解,因此所需要的分解炉的分解温度更低,从而减少了加热过程的燃料燃烧。因此,总的来说,应尽可能多的使用电石渣作为替代原料。目前,将电石渣作为替代原料的工业生产已经有了较为成熟的工业实践。但将电石渣作为原料生产应注意两个问题:(1).由于电石渣的含水量大,会增加一定程度的运输成本,其脱水所使用的燃料消耗也会增加,这都会导致二氧化碳排放的增加。(2).由于电石渣与传统石灰质原料的成分不同,其分解温度也不同,电石渣主要成分Ca(OH)2的分解温度大约在 500~600℃,远低于碳酸钙的分解温度,这就导致电石渣的分解可能在预热器里就开始进行,或者其在预热器里的分解所产生的水蒸气可能会与CaO颗粒结合粘连,产生结皮堵塞现象。因此,根据这些问题和可能会发生的情况,应适当调整运行参数和工艺路线。 亚洲水泥(中国)(股票代码:00743):在生料生产阶段使用石灰石粉末、转炉渣、有色金属灰渣、电炉渣、尾矿等工业废渣配料,以减少生料中石灰石、砂岩、铁矿石等资源的使用量,降低对自然矿产资源的依赖;提高固体废弃物的综合利用度,提高矿渣、钢渣、粉煤灰等工业废渣替代天然矿产原材料的比重。 中国建材(股票代码:03323):采用大量工业废渣用于水泥生产,如粉煤灰、矿渣、脱硫石膏、电石渣等。 华润水泥(股票代码:01313):集团计划根据水泥生产基地周边的资源情况,使用电石渣、钢渣、磷石膏渣等工业废渣,替代水泥熟料原料部份石灰石。 海螺水泥(股票代码:600585,00914):公司通过对替代原料成分、生料配料最佳掺量等进行研究,采用黄磷渣配料,降低煅烧温度,选择粉煤灰、硫酸渣、脱硫石膏等工业废料替代部分原料,从而减少碳酸盐分解产生的二氧化碳。 Holcim: (1).尽可能减少、重复使用和回收材料。2021年,在整个业务中回收了5400万吨材料,并将这一速度翻倍,到2030年达到1亿吨。(2).豪瑞使用的ARMs包括工厂的废料和其他行业的副产品,如水泥窑粉尘、建筑和拆除废料、耐火砖、粉煤灰等。 UltraTech Cement:重点利用城市固体废物和使用其他行业的废渣作为替代燃料和原材料,这有助于循环经济,获得了2021年FICCI循环经济奖;利用自备电厂生产能源过程的副产品粉煤灰与水泥混合;西坎德拉巴德水泥厂的团队从这些陶瓷行业采购材料,成功地使用了15-20%的POP石膏废料,部分取代了天然石膏的使用;阿迪亚水泥厂发现,一些行业产生的废物以锌渣的形式存在,可以代替水泥生产所用的红土;维克拉姆水泥厂利用金属和合金工业产生的氧化铝废料,在水泥制造过程中的熟化过程中部分取代铝土矿。 Cemex:在水泥生产过程中,用其他工业的副产品,包括飞灰和矿渣,取代了部分熟料。在预拌混凝土生产过程中,回收材料作为水泥替代品,并从建筑和拆迁现场消耗废物作为替代骨料。 2. 钢渣 钢渣主要由Ca、Mg、Fe、Si、Al 等元素的氧化物组成,包含水泥生产的大多数原料成分。我国每年钢渣产生量约 1.49×108 t,水泥生料中钢渣的配料比为 4% 时可实现吨熟料 CO2 排放量降低 4.4 kg[8]。生产试验表明,钢渣中含有的硅酸盐矿物在熟料煅烧过程能够产生“诱导结晶”的特殊作用,有效降低晶体形成的核化势垒,加速石灰石分解过程,改善生料易烧性[4]。企业的生产实践也表明,在生料中国加入钢渣可以提高易烧性,减少二氧化碳的排放。 但由于炼钢工艺不同,钢渣的化学成分也不尽相同。因此,不同种类的钢渣应有不同的生料配方,有可能造成所生产的水泥质量不稳定。 3.硅钙渣 硅钙渣是指从高铝粉煤灰中提取氧化铝时产生的工业废渣,是 SiO2、 CaO、Al2O3、Fe2O3、MgO、SO3,也包括水泥生产所需要的各种原料矿物。其烧成温度低,且由于CaO不以碳酸钙的形式存在,理论上降低量碳酸盐分解产生的二氧化碳量,并且易磨性有所提高。徐银芳曾在实验室条件下应用硅钙渣大量代替石灰石,生产出了合格的硅酸盐水泥,而且整个生产工艺的预期热耗大幅下降[5]。多位学者都进行了实验室规模的研究,认为硅钙渣可以用于水泥生产,且实际生产实践也是可行的。分析表明,生料中硅钙渣配料约 30%时,单位熟料的工艺 CO2 排放降低 96.46 kg。刘晶,汪澜(2017)分析表明,生料中硅钙渣配料约30%时,单位熟料的工艺 CO2 排放降低 96.46 kg[4]。 4.石英污泥 石英污泥是石英砂厂采掘的石英矿经破碎、水洗、筛选、烘干、提炼硅后剩下的废污泥,简称石英污泥(低品位硅质材料)。石英污泥的主要化学成分为 CaO、SiO2、AL2O3、Fe2O3、SO3和 MgO 等[6]。石英污泥对熟料煅烧具有一定矿化作用,且可降低烧成温度,从而降低二氧化碳排放量。蚌埠中联水泥有限公司的一条4600t/d生产线应用石英污泥替代砂岩进行技术改造,调配出的生料不仅易磨易烧性好,且成分和质量都很稳定,熟料产量也有所提高,综合利用了废弃物料,同时实现了经济效益、环境效益和社会效益。 5.造纸污泥替代 刘伟等人(2012)发现造纸污泥的Al2O3含量较高, 对于生料配料来说是一种很好的铝质校正原料。浙江富阳尖峰登城水泥有限公司于2009年初成立了造纸废水污泥再利用项目攻关小组,该生产线在原石灰石、砂岩、页岩、铜水渣四组份配料的基础上掺入了造纸污泥后,提高了生料铝成分占比,从而提高熟料早期强度,降低熟料烧成煤耗;且提高了预热器筒口温度,增加余热发电量,同时降低增是他水泵和高温风机的负荷;解决了部分污泥的排放和污染问题,环境效益和经济效益两不误。经多次论证,证实了增加污泥配料添加方案的可行性,并组织了工业性试生产实施。 降低熟料系数 由于熟料在加热干燥的过程中需要耗费大量热能,因此降低熟料水泥占比可以大幅减少二氧化碳的排放。目前替代水泥熟料的成分有:天然火山灰材料(Natural pozzolanic materials),从具有适当成分的火山化合物或沉积岩中获得,它们的可得性和反应性在不同地区有很大的差异;农业残留物的灰烬(如稻壳灰)和硅灰(二氧化硅和硅铁合金生产过程中的副产品),然而,它们在水泥生产中的使用在很大程度上取决于当地的可用性、季节性和与其他工业用途的竞争;石灰石也可用于替代水泥中的熟料,含有石灰石的水泥通常对水的要求较低,从而使混凝土具有更好的工作性;煅烧粘土很久以前就出现在水泥生产中,煅烧粘土和磨碎的石灰石是一个水泥成分的优化组合。粘土和磨碎的石灰石作为水泥成分的优化组合、在不影响水泥性能的情况下,有可能使熟料的替代率达50% 而不影响水泥性能(UNEP,2016)。除上述之外,还有矿渣、粉煤灰、磷渣粉等材料,通过提高其胶凝活性后可以发挥部分替代熟料的作用。  图2.[11] 该图为我国多年来熟料系数变化情况。2013年我国熟料系数为最低值,随后处于逐步上升的态势,主要是因为GB175—2007《通用硅酸盐水泥》修改单取消了32.5强度等级复合硅酸盐水泥和取消32.5(R)复合硅酸盐水泥,而该强度等级的水泥熟料系数是相对较低的。除此之外,为了满足GB 175 《通用硅酸盐水泥》标准要求增加水泥中熟料的用量,更好地发挥高标号水泥的结构承重功能,熟料水泥系数也会相应上升[12]。不过,从图中可以看出,自2019年熟料系数开始有下降趋势。预计随着低碳水泥和超细优质水泥的再度发展,熟料系数或许今后将会再次趋于回落[11]。 高长明[7]认为,联合国发布的《水泥工业低碳转型技术路线图》中提出的降低水泥熟料系数是针对除中国以外的世界其他国家提出的,因为他们水泥熟料系数普遍高至0.72-0.86范围内,适当降低熟料系数,提高32.5水泥的占比,对他们的二氧化碳的减排是有利的。然而,这一措施却不适用于我国,因为我国32.5水泥的占比太多,熟料系数也并不像其他国家那么高。我国32.5水泥、42.5水泥、52.5水泥的比重是失衡的,因此应降低32.5水泥的占比,适当提高其他强度水泥的比重,尽管会使碳足迹有所增加,但这是我国水泥品种供给侧结构调整应该付出的代价。不过,即使降低32.5水泥的占比,也应把握分寸,不可矫枉过正,取消全部类型的32.5水泥的观点过于极端。 但业界也存在着不同的声音——清华大学教授阎培渝在2021年11月4日的“推动‘低碳混凝土’发展专家座谈会”指出:“现在从碳达峰碳中和的要求来看,降低水泥碳排量的最有效技术路线是更多地使用混合材。ISO水泥标准体系中有P.C.32.5复合硅酸盐水泥这一品种;32.5强度等级的水泥占德国水泥产量的三分之一以上。水泥的质量高低与品种没有关系。我国目前水泥品质下降,市场混乱程度增加与取消P.C.32.5复合硅酸盐水泥不无关系。所以,应该在我国的水泥标准中恢复 P.C.32.5复合硅酸盐水泥。”[13] P.C.32.5复合硅酸盐水泥是否应该恢复我们不得而知,还需要学者们进一步的研究和探讨。如果在满足一定质量要求的前提下,它或许可以成为我国水泥行业低碳转型的一把好推手。 总的来说,我国水泥行业替代原料的低碳减排潜力巨大,现阶段应重点关注替代原料的可用性匹配以及低成本处理技术的提升和应用。[8] 亚洲水泥(中国)(股票代码:00743):在水泥生产中使用粉煤灰、燃煤炉渣、石灰石粉末、有色金属灰渣、建筑垃圾、矿渣等工业废渣代替部分熟料。 华润水泥(股票代码:01313):开展替代熟料(如应用高活性混合材烧结黏土、开发新型胶凝材料、混合材的活性激发等)及替代燃料(如生物质燃料、工业废弃物等)等新技术及新工艺的应用研究。 Holcim: 除了回收建筑和拆除垃圾以及其他行业的副产品替代部分熟料,还包括投资于煅烧粘土设施和开发新型水泥。在未来的几十年里,预计煅烧粘土和颗粒石灰石将逐渐取代传统的矿物成分,如炉渣或粉煤灰。 Heidelberg Cement:利用使用过的铸造砂或饮用水净化系统中的石灰污泥作为替代,开发新型少熟料水泥时,也会使用更多如高炉炉渣,粉煤灰等成分。此外,在非洲,其使用当地采石场的岩石作为水泥生产的其他成分,从而用当地原材料取代进口熟料;在荷兰、德国和法国,其正在研究混凝土回收的细粉是否可以用作水泥成分,以完全混凝土回收的闭合循环。 UltraTech Cement:通过工业和城市废物的回收和循环利用,促进循环经济,同时作为替代原料降低水泥熟料因子。 Cemex:混合类型的水泥(或混合水泥)是由少量的熟料与补充胶凝材料(SCMs)混合而成,具有与传统水泥和随后生产的混凝土相同的强度、回弹性和耐久性性能。Cemex越来越多地使用SCMs作为水泥熟料的替代品,以减少与熟料生产相关的能源使用所产生的二氧化碳排放。SCMs可以包括石灰石、煤灰、矿渣、天然火山灰、煅烧粘土等。除此之外,在生产循环中最大限度地重复利用水泥窑粉尘(CKD),例如,CKD可用于土壤或道路稳定,用作肥料增强剂,或在冬季用作道路除冰剂,有助于循环经济。通过外加剂,特别是其iscycle系列产品,可以将废弃混凝土转化为增值材料,并可以重新引入价值链。 注:除特别说明外,各公司使用的技术内容均摘自其ESG报告。 参考文献 [1]李海涛,新型干法水泥生产技术与设备[M].北京:化学工业出版社,2013. [2]陶从喜,王明,沈序辉等.水泥工业原料替代技术减少CO2排放实践[J].中国水泥,2022,No.237(02):69-72. [3]佟庆,魏欣旸,秦旭映,等.我国水泥和钢铁行业突破性低碳技术研究[J].上海节能,2020,5:380-385. [4]刘晶,汪澜.应用替代原料减少水泥行业CO2排放实例分析[J].新型建筑材料,2017,44(07):97-99+118. [5]徐银芳.硅钙渣作为水泥原料的研究[J].华中理工大学学报,1992(01):147-152 [6]马源,马力.石英污泥作为水泥原料的成功应用[J].水泥技术,2018,No.202(04):88-90. [7]高长明.我国水泥工业低碳转型的技术途径——兼评联合国新发布的《水泥工业低碳转型技术路线图》[J].水泥,2019(01):4-8. GAO Changming. Technical approaches for low carbon transformation of China's cement industry - and a common on《Technology Roadmap - Low-Carbon Transition in the Cement Industry》[J]. Cement,2019(01):4-8. [8]罗雷,郭旸旸,李寅明等.碳中和下水泥行业低碳发展技术路径及预测研究[J].环境科学研究,2022,35(06):1527-1537. [9]李鹏鹏,任强强,吕清刚等.面向双碳的低碳水泥原料/燃料替代技术综述[J].洁净煤技术,2022,28(08):35-42. [10]International Energy Agency. Technology Roadmap Low-Carbon Transition in the Cement Industry. 2017 [11]田桂萍,方艳欣,崔源声.我国水泥工业发展现状及前景展望[J].水泥,2023,No.551(01):6-12. [12]李琛.2021年水泥行业结构调整发展报告[J].中国水泥,2022,No.236(01):10-17. [13]张红,师海霞.中国低碳混凝土发展任重道远——推动“低碳混凝土”发展专家座谈会侧记[J].混凝土世界,2021,No.149(11):8-13. 撰写:郑薇 审校:刘春蕾 #致谢 感谢北京市企业家环保基金会“卫蓝侠”项目,“蓝天力”项目,CCCA提供的资助,文章内容由上海青悦环保承担全部责任,与资助方政策及立场无关。     数据驱动绿色发展 关于青悦: 上海闵行区青悦环保信息技术服务中心,2015年1月在上海市闵行区民政局注册为民办非企业单位,致力于利用信息技术推进中国经济社会绿色,可持续的高质量发展。 原标题:《从国内外8家水泥头部公司看低碳转型技术路径—原料替代》 阅读原文 |

【本文地址】

| 今日新闻 |

| 推荐新闻 |

| 专题文章 |