| 公差分析方法与比较(极限值法Worst Case、统计法RSS、六西格玛法6σ) | 您所在的位置:网站首页 › 比较分析什么意思 › 公差分析方法与比较(极限值法Worst Case、统计法RSS、六西格玛法6σ) |

公差分析方法与比较(极限值法Worst Case、统计法RSS、六西格玛法6σ)

|

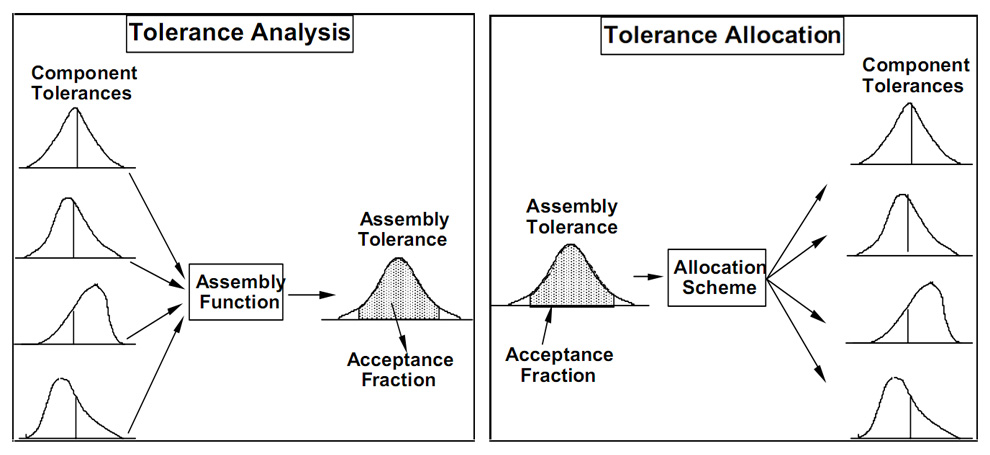

公差分析与分配计算表下载:https://www.cad2d3d.com/post-1142.html 公差分析是指在满足产品功能、性能、外观和可装配性等要求的前提下,合理地定义和分配零件和产品的公差,优化产品设计,从而以最小的成本和最高的质量制造产品。公差分析是面向制造和装配的产品设计中非常重要的一个环节,对于降低产品成本、提高产品质量具有重大影响。 公差分析与公差分配的关系见下图:

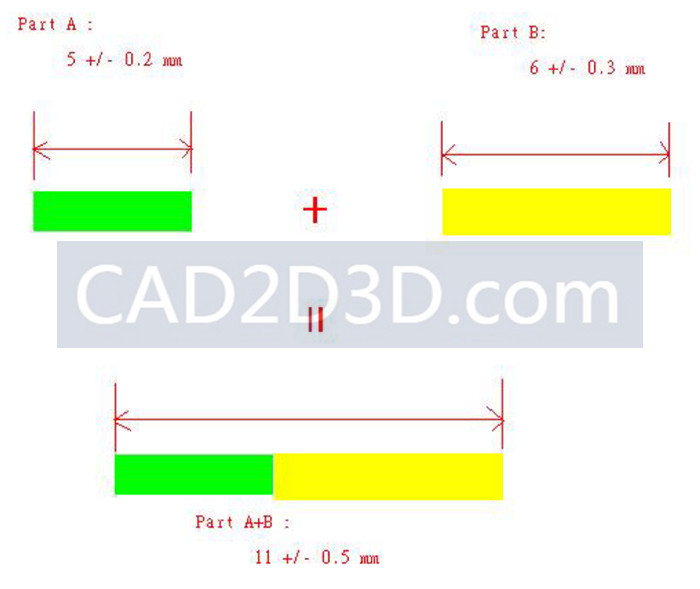

Part A 与 Part B 接合在一起,合成后的尺寸与公差范围如何确定?

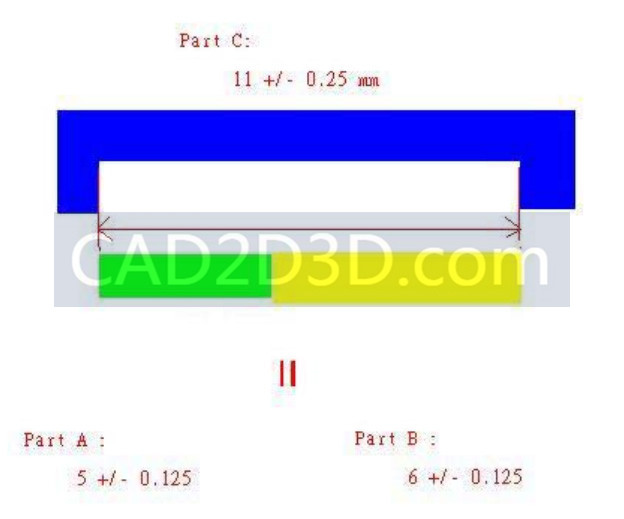

上例中,当 Part A 与 Part B 相接后所得到的 Part A+B 长度和公差范围都是 Part A + Part B,合成后的公差范围会包括到每个零件的最极端尺寸,无论每个零件的尺寸在其公差范围内如何变化,都会 100% 落入合成后的公差范围内,听起来相当合理,但其实有很大的问题,稍后会解释这样做的缺点。 1.2 公差的分配(Worst Case)已知 Part C 开口尺寸,要求将 Part A 和 Part B 放入 Part C 的开口处,那么 Part A 与 Part B 的公差范围该如何确定?

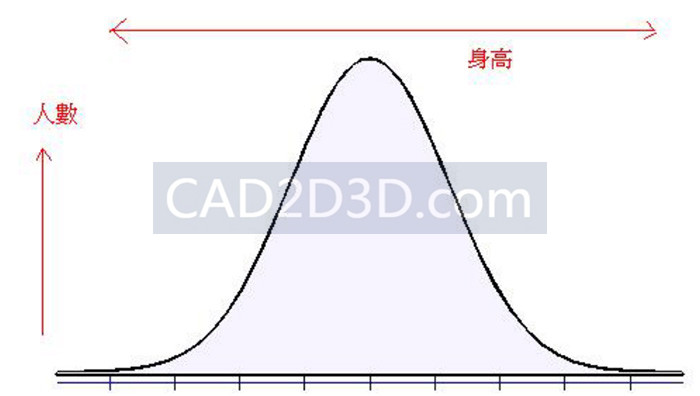

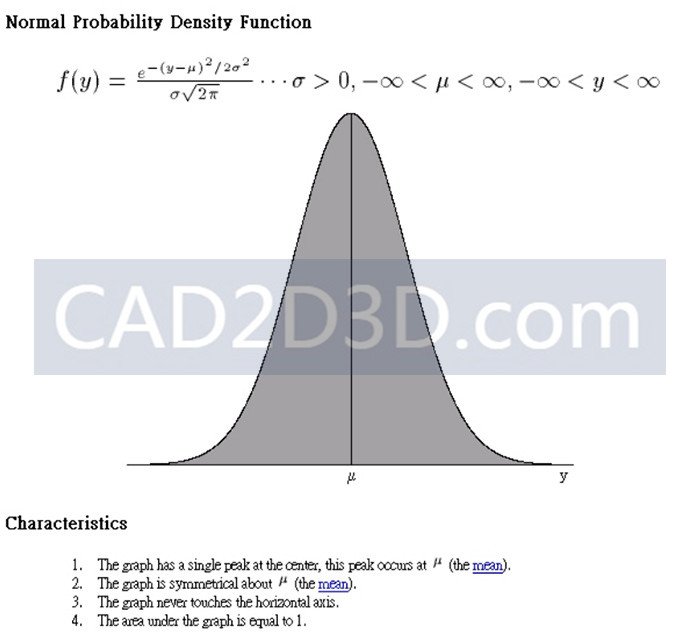

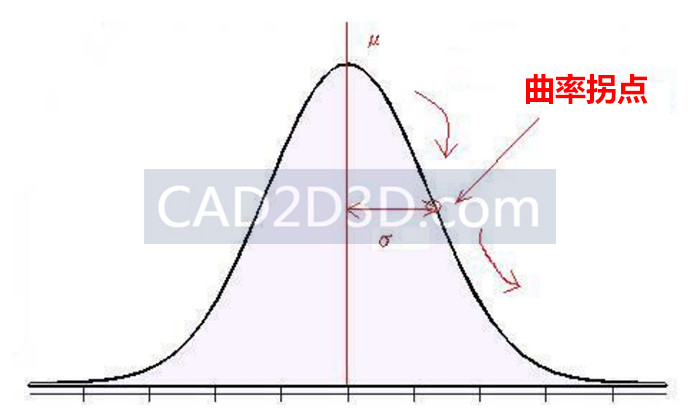

我们以最简单的方法,平均分配给其中所有的零件,所以 Part A 与 Part B 各得 50%,当然也可以按照其他的比例来调整,并没有绝对的优劣之分。 1.3 Worst Case 的问题1.3.1 控制公差范围难以被控制在设计的需求范围中由于 Worst Case 合成时要求100 % 的可以容许每一个零件的公差变化,会造成合成后的装配体的公差范围变的较大。或者反过来说,装配体指定了公差,要求各个零件的公差范围很小,造成零件制造困难,成本上升。 上例中,如果要将 Part A+B 放入 Part C 时,会发生过紧干涉的情况,因为 Part C 最窄只有 10.75 mm,但是 Part A+B 却可能有 11.50 mm的情况,则有 0.75 mm 的干涉。另一方面,当 Part C 最宽 11.25 mm,而 Part A+B 为10.5 mm 的最小值时,又有 0.75 mm的间隙产生,由此可知公差范围过大所造成的难以控制的缺点。 1.3.2 决定公差范围的过程缺乏客观及合逻辑的程序以此类方式决定的公差范围尺寸,必须仰赖设计者的经验,且必须经过多次的试作才可真正决定,若生产条件改变,如更换生产厂商,模具修改等,皆有可能使原订之公差范围无法达成,而被迫放宽或产生大量不良品的损失。 1.3.3 公差范围与产品生产的品质水准无关对生产者而言,公差范围越大越容易生产,同时品质要求也较低,但对设计者而言,公差范围给定越大,品质水准低,则越难达成功能上的需求,由于此种矛盾的情况无法以此方式解决,造成设计者与生产者的冲突。 2.0 公差分析新方法—基础知识Worst Case 缺点很明显,因此只能被视为一种粗略的近似方法,以下将介绍两种较接近真实世界的公差分析方法,为了更好的理解公差分析的新方法,先介绍一些与公差分析相关的统计学知识。 2.1 何谓不可调整的公差范围?在做任何的公差分析前,必须清楚的定义哪些是可由设计者调整的,而哪些又不是,我们认为只有两种是不可以被更改的: a. 机械上的制造公差范围:例如各种工具机的精度不同,如果以 CNC加工的精度来要求钣金零件,则势必吃力不讨好。 b. 客户或规范上要求的公差范围例如 1U rack mount 机壳的高度,ATX主机板的孔位,特别是有相容性问题发生时。 2.2 何谓正态分布曲线? 我们以一个简单的例子说明,在一群人中身高与人数的分布情况: 简单的说,就是中等身材的人应该最多,很高或很矮的人很少,在统计学中会利用这条曲线来模拟真实的情况并借此进行下一步的分析,当我们在对于工厂所生产出来的一批产品,测量相同的一个尺寸,我们也会得到类似的分布曲线,例如量测1000件长度为10mm的零件,正常状况下一定会得到长度为 10mm 的零件数目最多,而长度是 20mm 或 1mm 的零件出现的机会应该是微乎其微,在数学定义上,只要知道两个条件就可以画出这条曲线,如图所示: 在后续的讨论中我们会利用下面的两项特性进行分析: a. 平均值值 µ :曲线的对称轴的位置,这决定了整条曲线的位置。 b. 标准差 σ:由中间值到曲线的曲率正负号改变点的距离,这决定了曲线的分散或集中程度。 这些特性的来源,其实就是在微积分中,以此曲线的方程式求导数为 0 所得的解

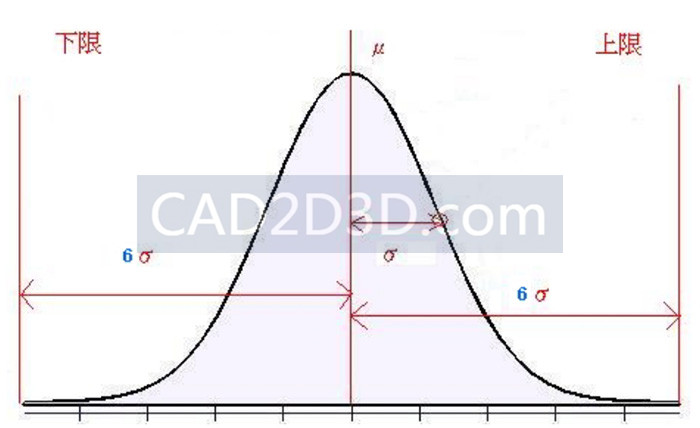

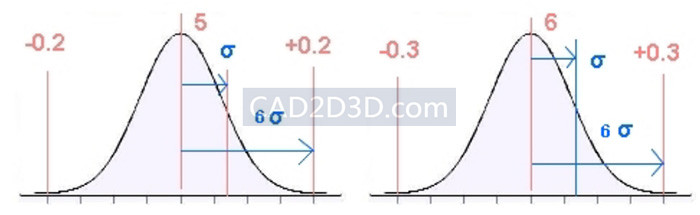

在我们运用正态分布曲线来模拟并分析真实的情况时,如果我们加入上限及下限,且运用于品质管制的领域时,而被提出的一种品质水准的规范:在一批生产出来的产品中,如其允收上限与下限的范围是其常态分布曲线 σ 的 6 倍,则可确保有 99.9999998% 的产品是合格的。此种方式称为 6σ 的品质水准要求,如下图,这是一个简单的表示方法:

RSS全称Root Sum Squares,中文意思就是先平方和,然后开根号,知道RSS的意思,就很好理解RSS公差分析法。 我们一样使用合成与分配的两个例子来解释: 3.1 合成我们一样用前面所提的例子来看,现在实际上我们要做的是如何叠加这两条曲线:

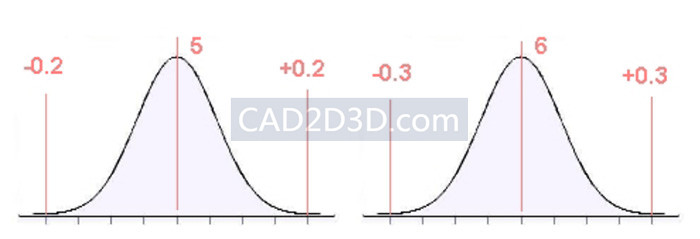

毫无疑问的,叠加以后,我们还是会得到一条类似的曲线,但是叠加后的上下限应该在那里? 由正态分布曲线的数学特性,我们有一个很方便的数学式: Tasm = √(T12+ T22+ T32+ T42+…) T代表上限或下限的公差 所以结果是:Tasm = √( 0.22+0.32) ≈ 0.361 我们可以知道合成后的装配体公差应该是: 11+/- 0.361 mm。 3.2 分配同样道理,用于分配时,可以得到的结果: Tasm = 0.25 = √(T12+ T22) T1 = T2 = 0.176776695 ≈ 0.177 也就是说 :Part A = 5 +/- 0.177,Part B = 6 +/- 0.177。 3.3 WC和RSS对比首先我们比较 Worst case 与 统计公差法(RSS)所得的结果: 第一,我们可以看出公差合成后所得的公差范围明显缩小了,对设计者而言,较小的公差范围意味着较准确的组装与配合,所以累积下来的误差也会减少,可以得到较佳的设计。 第二,在公差分配的情况时,每个零件所得到的公差范围变大了,对制造者而言,较大的公差范围意味着较容易制作及控制生产品质,十分有利于制造者,所以,统计公差法显然优于 Worst Case 法,但是是否完全解决了问题呢?答案是 NO ,统计公差仍然会发生相同的问题,由其是在叠加或分析的零件很多时,我们依旧需要进行 Try and Error 的过程,以求得设计和制造上的平衡点,在这篇文章中利用加入 weight factor 的方法修改原有公差以其放大或缩小原有公差范围来达成设计及制造的需求。 另一方面,统计公差法仍然无法与实际生产的品质有任何关联,所以仍旧会发生,同样的公差范围下,甲厂商可以达成,乙厂商却叫苦连天的情况。 4.0 公差分析方法—加入 6σ 概念的统计公差分析法为了修正上一节所提到的问题,我们导入 6σ 品质水准的概念进入公差分析的过程中,这样可以取得一个在理论(设计者)与实际(生产者)都可接受的一个平衡点。 首先我们必须加入一个条件:就是生产者的品质水准是满足 6σ 的要求(如果不满足就不行吗?当然不是,我们会在后面再检讨这个条件)。 4.1 合成仍旧是最早的例子,但是现在应该是这样的分布状况,以满足刚刚的加入条件。

由上图可知: T1= 0.2 = 6σ1 σ1 = 0.2/6 = 0.03333 T2= 0.3 = 6σ σ2 = 0.3/6 = 0.05 为什么要求个别零件的 σ 值呢?因为对于一个叠加后的常态分布曲线而言,它的 σ 值与个别零件的 σ 值正好有以下的关系 σasm = √(σ12+σ22+σ32+σ42+…) 所以我们可以得到合成后的 σ 值: σasm = √( 0.033332+ 0.052) = 0.06007 请注意,合成后的依然要遵守 6σ 品质水准的概念,所以: Tasm = 6σasm = 6 x 0.06007 = 0.36042 合成后的情况应该是: 11±0.36042mm 特别注意: 此处公差取的是6倍的标准偏差,而 CATS 1D Tolerance Stack-up 6σ公差分析法中取的是3倍标准偏差,而且公差计算公式中已经包含了Cpk的影响,装配体公差计算公式如下:

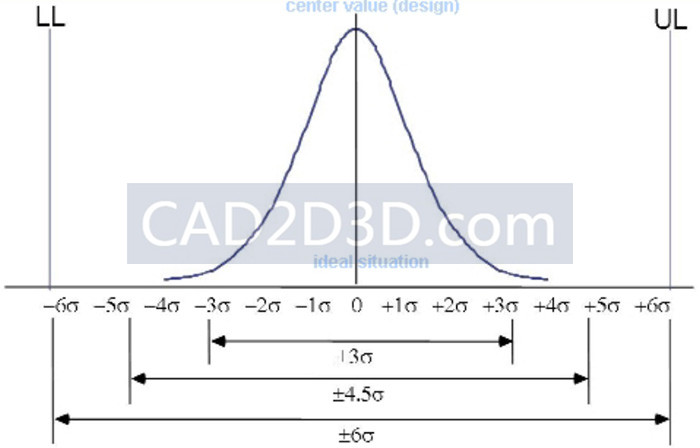

同样的方法,公差分配时,得到的结果: Tasm = 0.25 = 6σasm σasm = 0.041666 = √(σ12+σ22) σ1 = σ2 = 0.02946 T1 = T2= 6 x 0.0295 = 0.177 也就是说: Part A = 5±0.177 Part B = 6±0.177 4.3 RSS 与 6σ 对比我们会马上发现两种方法的结果是完全相同的。 也就是说在使用统计方式计算的公差范围是事实上,就是完全要求生产者的品质水准是符合 6σ 的结果,那么使用新方法又有什么优点呢? 其实在工厂端要求的品质水准并非完全都是要到 6σ 如此之高的地步,以Sun Microsystem 为例,在模具验收时,成品的制程水准至少需要 Cpk = 1.33,也就是说大约是 4σ,而使用新方法,设计者可以自由的调整所需要的品质水准,并且反映到公差范围之中,而达到一个生产者与设计者都可以接受的平衡点,以下就是调整过的例子: 生产 part A 的厂商有 4σ 的品质水准,所以: T1 = 0.2 = 4σ1 σ1 = 0.2/4 = 0.05 生产 part B 的厂商仍为 6σ的品质水准,所以: T2 = 0.3 = 6σ2 σ2 = 0.3/6 = 0.05 所以我们可以得到合成后的 σ 值: σasm = √( 0.052 + 0.052) = 0.0707 组装时的品质水准要达到 6σ: Tasm = 6σasm = 6 x 0.0707= 0.4242 所以合成后的设计尺寸与公差应为:11±0.4242。 在这里隐藏了一个很重要的观念,以统计和 6σ 的方法应用于公差范围的决定,可使设计者( RD ) 与品管 (QC) 使用相同的标准与语言去解决生产的问题。 以上面的例子而言,当生产 part A 的厂商只有4σ 的生产水准时,σ 值会变大则组装后的公差范围就应随之变大;反过来说,当厂商生产品质高时,σ 值会变小,我们就会获得组装后较小的公差变化范围,这与品管人员的努力方向是一致的,且设计者也可以确知自己的设计是否会过严苛或过于宽松。此外使用此种方式具有相当大的弹性,可以针对不同的品质要求,而有不同的结果,而且一切都有理可循,不必完全倚靠经验。 5.0 公差分析方法—完整的 6σ 公差分析法(引入Cpk概念)在前面所举的例子中,我们所用的都是完美的常态分布曲线,但是实际生产时我们所面对的却不见得是如此理想的状况:

正态分布曲线的中心与设计者所定的中心存在一个偏移k,在这种状况下我们要计算 σ 值,就必须藉由 Cp 和 Cpk (过程能力指标)来做转换。 Cp和Cpk的定义:

一般实务上,品管人员都会掌握 Cp 或 Cpk 值的变化,借以评估生产的品质差异,所以在取得实际生产的品质资料时,得到 Cp 和 Cpk 值的机会较大且符合真正的情况。 ` |

【本文地址】