| 干货 | 您所在的位置:网站首页 › 材料s-04 › 干货 |

干货

|

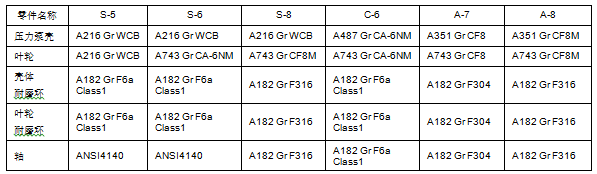

(2) 碳钢。碳钢冶炼简便,加工容易,价格便宜,而且在一般情况下能满足使用性能的要求。碳钢在普通工况、一般用途的离心泵上使用非常广泛,通常用做离心泵的压力泵壳、叶轮、泵轴、(推力轴承的)推力盘、轴承架及底座等。 (3) 合金钢。在碳钢的基础上加入一些合金元素,如硅、锰、铬、镍、钨、钒钛等,根据加入的合金元素的不同,具有不同的性能。离心泵常用的合金钢有20MnMo,主要用做BB5型泵外筒体(锻件);40Cr、35CrMo及42CrMo,主要用做离心泵的泵轴和压力泵壳紧固件等。 (4) 马氏体不锈钢。强度和硬度较高,具有一定的耐蚀性,但塑性和焊接性较差。离心泵上常用的马氏体不锈钢有12Cr13、20Cr13和30Cr13,除了紧固件和密封垫以外,几乎可以用做离心泵所有的零件。 (5) 奥氏体不锈钢。具有优异的耐蚀性,塑性和韧性好,但强度较低。可用做离心泵所有的零件。当标准要求其用做泵轴材料、但强度不能满足时,建议用双向不锈钢代替。 (6) 双向不锈钢。固溶组织中铁素体与奥氏体各约占50%、且较少相的含量最少也需要达到30%的不锈钢。兼具奥氏体和铁素体不锈钢的特点,耐蚀性和强度均高于奥氏体不锈钢。与奥氏体不锈钢相同,可用做离心泵所有的零件。 另外,对于API泵来说,还会用到无火花金属材料,如联轴器护罩、轴承箱可更换的迷宫式油封、挡油盘。常用的无火花金属材料有铜及铜合金、铝及铝合金。 2金属材料的性能 金属材料的性能一般分为工艺性能和使用性能两类。所谓工艺性能是指机械零件在加工制造过程中,金属材料在所确定的冷、热加工条件下表现出来的性能。金属材料工艺性能的好坏,决定了它在制造过程中加工成形的适应能力。由于加工条件不同,要求的工艺性能也就不同,如铸造性能、可焊性、可锻性、热处理性能、切削加工性等。所谓使用性能是指机械零件在使用条件下,金属材料表现出来的性能,它包括机械性能、化学性能、物理性能等。 (1) 机械性能 金属零件在一定温度条件下承受一定外力作用时,抵抗变形和断裂的能力称为金属材料的机械性能,也称为力学性能。金属材料的机械性能是零件的设计和选材时的主要依据。衡量金属材料机械性能的指标主要有:强度、塑性、硬度、冲击韧性和疲劳强度等。 (2) 化学性能 金属与其它物质引起化学反应的特性称为金属的化学性能。在实际工程应用中主要考虑金属的抗蚀性、抗氧化性以及不同金属之间、金属与非金属之间形成的化合物对机械性能的影响等。 (3) 物理性能 (4) 热处理 热处理是借助一定的热作用(有时兼用机械作用、化学作用或其它作用)来人为地改变金属或合金内部组织和结构的过程,从而获得所需要性能的工艺操作。 在各种金属材料和制品的生产过程中,为使金属工件具有所需要的力学性能、化学性能和物理性能,除合理选用材料和各种成型工艺外,热处理是不可缺少的重要环节之一。 金属整个生产过程中均可进行相应的热处理以改善金属材料的性能。热处理工艺一般包括加热、保温、冷却三个过程,有时只有加热和冷却两个过程。这些过程互相衔接,不可间断[1]。 3 标准解读 条款6.12.1.1 买方应当指定泵材料的等级。表G.1中提供的材料等级选用指南适合于各种使用条件。卖方可向买方建议在使用中可以替换的材料,包括能够提高使用寿命和使用性能的材料,也可以包括在报价单内并可以列在最终的数据表上。 条款6.12.1.2 列于表H.1中的所有零件材料规范在卖方的报价单中应当清楚地说明。材料应参照采用的国际标准标识,包括材料等级(表H.2和H.3可作为指导)。如果不采用国际标准材料,可以使用国际上承认的国家或其它标准。如果没有采用这样的标记,在报价单中应该包括卖方的材料规范,并给出物理性质、化学成分和试验要求。 【解读】表G.1给出了不同介质、不同温度下离心泵推荐选用的材料等级,但泵制造商也可以选择替代性材料;而表H.1针对不同材料等级给出了所对应的不同零件推荐使用的材料类型,但并没有给出具体的材料牌号。 材料等级是根据压力泵壳所使用的材料来确定的。工程实践中,不同公司针对不同材料等级所给出的材料牌号各有差异。表1给出OH2型离心泵不同材料等级(S-5以上)主要零件所对应的具体材料牌号,仅供参考。

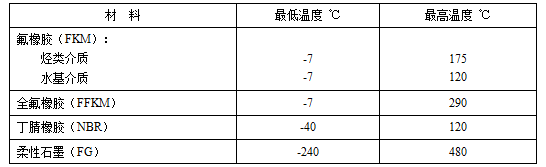

表1 - OH2型泵主要零件材料选用参考表(ASTM) 不同的泵制造商根据各自的使用经验及综合各种因素,在材料选用上存在较大差异: (1) 对于耐磨环材料,除铸铁以外,通常应选用锻件,但国内泵制造厂为节约成本,普遍采用铸件或者型材进行加工。 (2) 对于泵轴材料,国内只有极少数泵制造商基本按API610标准执行,如果因强度不足则用高等级材料替代;而绝大多数泵制造商在选择替代性材料时往往就低不就高,如某国外品牌石化泵制造商,从S-5到D-1,泵轴均统一采用GB/T1200标准材料30Cr13。 条款6.12.1.3 所有裸露在抽送液体中的垫片和O形圈的材料规范应在报价单中标记出。如果选用O形圈,其限定的应用场合应按ISO21049中的规定。 【解读】对于(辅助密封)O形圈的选用,ISO21049:2004标准中仅给出了一个指导性的意见,如表2。至于工程实践中不同介质选用何种材料的O形圈,标准中并未给出详细说明。在此,对于单一常见介质,作者给出了一个参考性选用指南,见表3。如果介质为混合物,其物性可能会有所改变,表3中针对单一介质所选用的O形圈是否适用有待进一步确认(可以从机械密封制造商、用户实际使用业绩、百度等获取适用的O形圈材料的信息)。

注:有些等级的FFKM不适用于20℃以下。

表3- 常用介质O形圈选用指南

条款6.12.1.4 在表H.1中把具有强度或压力完整性要求的泵部件称为“完全符合”材料,并符合协议规范的所有要求。对于任何其它的部件(如果与防腐有主要关联),只需遵守化学成分的规定。辅助管路的材料涵盖在7.5节中。 【解读】对于“完全符合”材料,主要涉及与压力泵壳相关的零件、叶轮和泵轴,即:压力泵壳(不包括内壳体零件,如吸入函体、导叶、隔板等)、叶轮、泵轴、壳体及密封压盖螺柱、吸入筒体/吐出段以及与介质接触的紧固件。 条款6.12.1.5 卖方应当规定为保证材料满足使用条件所必须的可选择的试验方法和检验方法。如果要求做额外的试验和检验,特别是对重要零部件的检查,买方应当加以说明。买方规定的试验和检验要求应记录在附录N数据表的“备注”栏内。 【解读】条款8.2.2对于压力泵壳材料的检验要求及安排检验的时间段有详细的规定: 条款8.2.2.1 除非另有规定,压力泵壳的材料按照表14中所列要求进行检验。 条款8.2.2.2 对于双壳体泵,根据外壳体承压/温度来确定其铸件的检验等级,内壳体应按Ⅰ级检验(表14)。 条款8.2.2.3 表14要求的检验,安排(检验)的时间段应在: (1) VI/MT/PT检验,应在坯料(粗)加工、且热处理完成后…… (2) 铸件的RT/UT检验应当在最终热处理后进行; (3) 对焊接件的RT检验、锻件和焊接件的UT检验,均应在最终热处理后进行。锻件的UT检验应放在机加工以前进行…… (4) 对于不能做RT检验的铸件,可以用UT替代。 对于不同的检验形式所执行的检验标准,表15中给出了详细规定。 另外,如果有规定,对于合金材料制作的压力边界零件,应进行PMI(PositiveMaterial Identification)检查,用于测定材料中合金元素的含量,以确保所提供的材料其标准组份正确无误。PMI不适用于碳钢材料。 实际工程应用中,重要零部件的检验和试验通常包括:压力泵壳的超声波检验或着色或磁粉和静水压试验;与压力泵壳相连接的接管焊缝处的X射线检查;轴的着色、磁粉或超声波检验;叶轮的着色或磁粉检验;耐磨环、泵轴的硬度检查等。

条款6.12.1.6 压力泵壳材料应符合表H.1的要求。铸铁材料(I-1和I-2等级)仅用于表压不超过1.725MPa的压力泵壳。 条款6.12.1.7 如果处于暴露的条件下会加剧晶间腐蚀的奥氏体不锈钢零件需要进行焊接、表面硬化、堆焊或补焊的,这些零件应该选用低碳类或稳定化类的奥氏体不锈钢制造。 注:含碳量超过0.10%的堆焊层或硬化表面,对于低碳类和稳定化类的奥氏体不锈钢都是敏感的,除非采用一层对于晶间腐蚀不敏感的过渡层。 【解读】引起奥氏体不锈钢晶间腐蚀的介质主要有两类:一类是氧化性或弱氧化性介质;另一类是强氧化性介质,如浓硝酸等。碳析出是奥氏体不锈钢产生晶间腐蚀的根本原因,奥氏体不锈钢中碳含量的多少对是否产生晶间腐蚀有着重要的影响。低碳奥氏体不锈钢(含碳量≤0.07%)有较强的抗晶间腐蚀的能力;超低碳奥氏体不锈钢(含碳量≤0.03%)在通常的腐蚀环境中一般不会发生晶间腐蚀。另外,经稳定化处理的奥氏体不锈钢,能有效地消除晶间腐蚀。因此,工程实践中,对用于上述工况的零件,应选用低碳类或稳定化类的奥氏体不锈钢制造,除非采用一层对于晶间腐蚀不敏感的过渡层。 条款6.12.1.8 如果有规定,卖方应提供材料合格证,包括用于承压铸件、锻件、叶轮和轴,与其一起提供的以材料炉号进行的化学分析和机械性能方面的数据。除非另有规定,管螺纹接头、辅助管路元件和螺栓连接不包括在本要求的范围之内。 【解读】实际工程应用中,通常提供泵主要零部件的机械性能和材料化学成分方面的数据,如泵体、泵盖、泵轴和叶轮。对于承压高的主螺柱/主螺母(或穿杠/螺母),通常也要求提供机械性能方面的数据。 条款6.12.1.9 买方应当详细说明,在流程液体和现场环境中是否存在任何腐蚀或腐蚀剂,包括会引起应力腐蚀裂纹或侵蚀弹性体材料的组份。注:涉及到的典型腐蚀剂有硫化氢、胺、氯化物、溴化物、碘化物、氰化物、氟化物、环烷酸和连多硫酸。其它影响弹性材料选择的腐蚀剂包括酮、环氧乙烷、氢氧化钠、甲烷、苯及溶液。如果泵送介质中氯化物的含量超过10mg/kg(10ppm)则应慎重选用不锈钢材料。 【解读】离心泵在选材时,不仅需要了解泵送介质的特性,而且还应了解泵使用现场环境情况(是否存在任何腐蚀剂)。与介质或环境相关而引起石油化工设备常见的腐蚀开裂有: (1) 应力腐蚀开裂。包括湿硫化氢应力腐蚀开裂、碱应力腐蚀开裂、胺及液氨应力腐蚀开裂、CO-CO2-H2O环境中的应力腐蚀开裂、氯化物应力腐蚀开裂、连多硫酸应力腐蚀开裂、氢脆等; (2) 高温硫、高温硫化氢加氢腐蚀; (3) 环烷酸腐蚀; (4) 露点腐蚀; (5) 酸性水腐蚀等。 条款6.12.1.10 如果有规定,买方和卖方之间协商的涂层形式应适用于叶轮和其它过流零件,以减少腐蚀或提高效率。如果涂层适用于旋转部件,在做过涂层之后应进行平衡验收。平衡过程和旋转部件涂层的顺序应当经过协商……为了减少对已涂层的表面的平衡校正,旋转部件在涂层之前就应进行平衡。通过减少重新涂层的面积,在做完涂层修复之后可以不要求最后的平衡检查。 【解读】以防腐、抗磨或提高离心泵效率为目的,对泵的叶轮和过流面上喷涂高分子涂层材料,是近几年来在机械制造业和机械维修中快速发展起来的一项新型材料和新技术。它能够将单一材料的机械零件转化成为复合型材料结构,以金属为基体可以承受零件设计的强度,以高分子材料涂层为表面用来改善零件的耐磨性和抗腐蚀性等。同时,超光滑涂层表面有利于提高泵的效率。大连Sulzer公司2010年曾为阿克苏诺贝尔化学品有限公司提供过5台ZA300-6630离心泵用于循环冷却水的工艺段,额定流量下要求效率保证值为80%,而实际应用时仅为78.5%,未达到合同要求。经过高分子涂层技术处理后,采用一遍涂层时效率为80.2%,达到额定效率;采用二遍涂层时效率达到了81.4%。采用涂层技术后,可保持防腐效果5年以上,且4个月可收回一次性投入的成本。 条款6.12.1.11 在采用奥氏体不锈钢或有类似咬合倾向的材料制造的配合零件,例如双头螺柱和螺母,应该用要求适当温度条件并与规定的流程液体相容的适当的抗擦伤剂来润滑。注:达到必要的预紧力所要求的扭转力矩值明显地不同,这要视螺纹润滑剂而定。 【解读】在工程实践中,对于配合零件(如双头螺柱和螺母),为了防止使用中发生咬合现象,在装配过程中除了使用适当的抗擦伤剂(如二硫化钼、石墨、中性润滑油及油膏等)来润滑以外,更重要的是配合零件之间必需具有至少50HB以上的硬度差。同时,务必注意双头螺柱的硬度应高于螺母的硬度,否则极易在拆卸过程中损坏双头螺柱。 条款6.12.1.12 买方应该明确正常操作、启动、停机、空载备用及异常工况(诸如催化剂再生的异常工况)介质中湿H2S的含量。在很多应用场合,少量的湿H2S足以要求材料有耐H2S的应力腐蚀裂纹的能力。如果已知含有微量的湿H2S,或者如果对可能含有的湿H2S的含量不确定,则买方应考虑提出规定减少材料硬度的要求。 如果买方有减少材料硬度的要求,应按NACE MR0103标准提供材料。注:NACEMR0103应用于炼油厂、液化天然气厂和化学制品厂,NACE MR0103应用于潜在的遭受硫化物应力腐蚀裂纹的材料。 如果要求提供减少硬度的材料,不包括在NACEMR0103或ISO15156-1(ANSI/NACE MR0175)标准中规定的含铁材料,应具有不超出620N/mm2的屈服强度和不超出HRC22洛氏硬度。如果需要的话,使用焊接方法焊合的元件应当做焊后热处理,以使焊缝和热影响区符合屈服强度和硬度的要求。该条款中,ANSI/NACEMR0175等同于ISO15156-1。 a) 压力泵壳; 轴系(包括与介质接触的轴螺母); 与介质接触的连接螺栓;双壳体泵处于压缩状态的内壳体,如导叶,不看作压力泵壳零件。 对于正常工作的泵,可更换的叶轮耐磨环必须硬化到洛氏硬度HRC22以上,而不要求采用减少硬度。叶轮耐磨表面可以采用涂层硬化或者表面硬化或者用可更换的耐磨环代替。如果买方批准,可以使用可更换的耐磨环代替,那么耐磨环表面可以表面硬化或涂覆适当的涂层来硬化。【解读】中国石油天然气集团公司在“湿硫化氢环境腐蚀与防护指导意见”中,对湿硫化氢腐蚀环境给出了一个明确的定义,即介质在液相中存在游离水,且具备下列条件之一时称为湿硫化氢腐蚀环境: (1) 在液相水中总硫化物含量大于50 ppmw;或 (2) 液相水中PH值小于4,且总硫化物含量大于等于1 ppmw;或 (3) 液相水中PH值大于7.6及氢氰酸(HCN)大于等于20 ppmw,且总硫化物含量大于等于1 ppmw;或 (4) 气相中含有硫化氢分压大于0.0035 MPa·G,即相当于常温水中H2S的溶解度大于等于10×106。 炼油厂湿硫化氢环境众多[2]: (1) 常减压低温部位,如常压塔顶冷凝冷却系统、减压塔部分挥发线和冷凝冷却系统; (2) 脱硫装置中干气及液化石油气脱硫再生塔系统和富液管线系统; (3) 催化裂化装置分馏塔顶低温部位、塔顶冷凝冷却系统和吸收稳定系统; (4) 汽油、煤油、柴油加氢装置中的精制油汽提塔顶系统、循环氢系统、燃料气及其脱硫系统; (5) 加氢裂化、渣油加氢装置中的循环氢系统、各种气体及其脱硫系统、冷高分气相系统及污水排放系统等。 工程实践中,在所有规定的运行工况下,只要介质中可能会出现湿H2S的情况,不管含量多少,建议均应对与介质接触的零件的硬度进行限制(洛氏硬度不超过HRC22或屈服强度不超出620 N/mm2),以避免出现应力腐蚀断裂,但是可更换的耐磨环除外。 条款6.12.1.13 低碳钢具有缺口敏感性,即使在环境(室内)温度下也易受脆性断裂的影响。因此,只有将完全镇静钢制成细晶粒的正火钢方可使用。 【解读】一般情况下,对于每种材料都有这样一个临界温度,当环境温度低于该临界温度时,材料的冲击韧性会急剧降低,这种现象称为金属材料的低温-脆性转变,这一临界温度称为材料的脆性转变温度。对于低碳钢,随着温度的降低,材料的冲击值下降,同时在断裂面上的结晶状断面部分增加,亦即材料的韧性降低,脆性增加。低碳钢(及中低合金钢)通过正火处理后,可以细化晶粒,提高硬度。低碳钢的晶粒越细,其脆性转变温度越低。 条款6.12.1.14 有很大电位差的不同材料,处在有电解能力的溶液中接触时,会产生电偶,这种电偶对于惰性较差的材料会产生严重的腐蚀,故选择材料时应避免这种情况发生。难以避免时,买方和卖方之间应就材料的选择和采取何种其它措施进行协商。此种情况下,《NACECorrosion Engineer’s Reference Book》【89】是一本适当材料选择的参考书。 【解读】实际工程应用中,同一管线上应避免采用存在电位差的两种或多种材料。如核电站常岛主给水泵再循环管路,最小流量阀前/后隔离阀本体材料通常为碳钢,然而为了避免后隔离阀至除氧器之间的管路(因压力突降)发生汽化、产生伤害,设计院/用户要求将该段管路材料由碳钢改为奥氏体不锈钢。但根据德国KSB公司四十多年核电站的实际工程应用经验表明,碳钢与奥氏体不锈钢两种材料之间存在电位差,会产生电偶、加速管线腐蚀。 条款6.12.1.15 轴承箱、承受负荷的轴承箱盖以及泵壳与轴承箱之间的支架应该用钢制造,表H.1Class I-1或I-2中所列零件除外。利用驱动机的推力轴承来支承轴的立式泵的驱动机支架应该用钢制造。 【解读】API610第10版规定:输送易燃或危险液体的泵,其轴承箱及轴承架才要求使用钢制造;从第11版开始,不管输送何种介质,均要求泵使用钢制轴承箱及轴承架。其主要目的是提高零件的安全可靠性(铸铁的抗拉强度、塑性和韧性要比碳钢低)。 条款6.12.2.6 碳钢承压铸件应按正火和回火或淬火和回火条件提供。 【解读】该条款是对碳钢承压铸件的交货状态的要求。正火通常作为预备热处理,主要的目的是细化晶粒,消除应力,为最终热处理提供合适的组织状态;淬火的主要目的是使奥氏体化后的工件获得尽量多的马氏体,即获得较高的硬度和强度,然后配以不同温度回火获得各种所需要的性能;回火的目的是减少或消除淬火应力,稳定组织与尺寸,获得硬度、强度、塑性和韧性的适当配合;习惯上将淬火加高温回火的热处理称为调质处理,这种热处理已广泛应用于各种重要的结构零件。 条款6.12.4 低温作业 条款6.12.4.1 买方应规定泵在使用中能够承受的最低设计金属温度,使用此温度能达到冲击试验要求。一般情况下,此温度是最低环境温度或最低液体抽送温度的下限值。但是,买方可以根据抽送液体的性能来规定一个最低设计金属温度,如在减压时的自动制冷装置。 条款6.12.4.2 为了避免脆裂故障,低温作业的结构材料应当适合于本规范和其它要求中规定的最低设计金属温度。买方和卖方应就使用、维护、运输、安装、试运行以及试验期间可能出现的情况所需要的特殊措施进行协商。 应用于低于韧性-脆性转变点温度的材料的适用性受制造方法和焊接工艺选择的影响……因此,卖方对零件预期使用低于40℃时,应当注意材料的选择、制造方法和焊接工艺。 【解读】低温作业主要避免在低温工况下材料发生韧性-脆性转变,导致泵零部件出现低温脆裂现象。为此,在材料的选择、制造方法和焊接工艺上应引起关注。金属材料的韧性-脆性转变温度越低,材料的低温冲击韧性愈好。 最低设计金属温度(MDMT)应取以下几种情况的最低值: (1) 最低环境温度; (2) 最低泵送介质温度; (3) 在所有正常工况或异常工况下可能出现的(介质)最低温度。 条款6.12.4.3 买方应规定EN13445(所有部分)或ASMEBPVC,第Ⅷ卷,第1部分是否适用,且不涉及冲击试验要求。 条款6.12.4.4 用于确定冲击试验要求的控制厚度应是下列中的较大者: 条款6.12.4.5 如果采用ASMEBPVC,第Ⅷ卷,第1部分,下列情况将适用: 【解读】UHA-51规定:除UHA-51(d)、(e)、(f)或(g)的可以免除冲击试验以外,对于所有材料和最低设计金属温度的组合,表UHA-32所列材料应按UHA-51(a)的规定进行冲击试验。其中,UHA-51(d)是关于母材和热影响区免除冲击试验的条款;UHA-51(e)是关于焊缝是否免除冲击试验的条款;UHA-51(g)是关于在低应力下免除冲击试验的条款。 UCS-66节规定:除非另有条款给予免除,对于最低设计金属温度和厚度的交点落于代表材料的曲线下方,必须进行冲击试验。如果温度 - 厚度的交点落于曲线上或上方,对母材可不必做冲击试验。壳体、管接头……与容器构成结构整体并与承压件相焊的装接件,都应分别判断是否要进行冲击试验。 不管什么材料,对于以下情况,必须进行冲击试验: - 如果焊缝处的控制厚度大于4in(100mm),并且MDMT |

【本文地址】