| 数控车床螺纹加工指令G32、G92、G76的详细用法 | 您所在的位置:网站首页 › 数控锥度编程 › 数控车床螺纹加工指令G32、G92、G76的详细用法 |

数控车床螺纹加工指令G32、G92、G76的详细用法

|

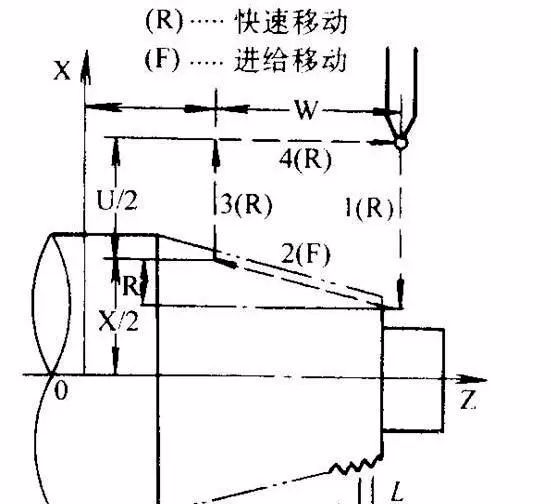

图b 螺纹加工实例:如图b所示,螺距L=3.5mm,螺纹高度=2mm,主轴转速N=514r/min,δ1=2mm、δ2=lmm,分两次车削,每次车削深度为lmm。加工程序为: N0 G50 X50.0 Z70.0 设置工件原点在左端面 N2 S514 T0202 M08 M03 指定主轴转速514r/min、调螺纹车刀 N4 G00 Xl2.0 Z72.0;快速走到螺纹车削始点(12.0,72.0) N6 G32 X41.0 Z29.0 F3.5;螺纹车削 N8 G00 X50.0;沿X轴方向快速退回 N10 Z72.0;沿Z轴方向快速退回 N12 X10.0;快速走到第二次螺纹车削起始点 N14 G32 X39.0 Z29.0;第二次螺纹车削 N16 G00 X50.0;沿X轴方向快速退回 N18 G30 U0 W0 M09;回参考点 N20 M30;程序结束 (2)螺纹切削循环指令G92 螺纹切削循坏G92为简单螺纹循环,该指令可以切削锥螺纹和圆柱螺纹,其循环路线与前述的单一形状固定循环基本相同,只是F后续进给量改为螺距值。其指令格式为: G92 X(U)____Z(W)____R____F____;

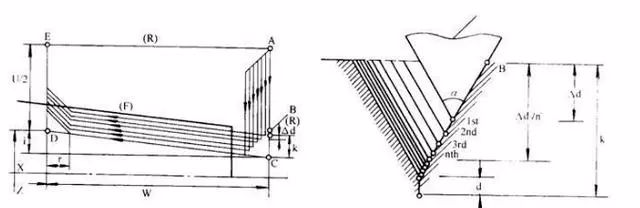

如图为螺纹切削循环图。刀具从循环起点A开始,按A→B→C→D→A路径进行自动循环。图中虚线表示刀具快速移动,实线表示按F指定的工作速度移动。X、Z为螺纹终点的(C点)的坐标值;U、W起点坐标到终点坐标的增量值;R为锥螺纹终点半径与起点半径的差值,R值正负判断方法与G90相同,圆柱螺纹R=0时,可以省略;F为螺距值。螺纹切削退刀角度为45°。 螺纹加工实例:加工如上图b所示的螺纹。程序为: N0 G50 X50.0 Z70.0;设置工件原点在左端面 N2 S514 T0202 M08 M03;指定主轴转速514r/min、调螺纹车刀 N4 G00 X12.0 Z72.0;快速走到螺纹车削始点(12.0,72.0) N6 G92 X41.0 Z29.0 R29.0 F3.5;螺纹车削 N8 X39 N10 G30 U20 W20 M09;回参考点 N12 M30;程序结束 (3)螺纹切削多次循环指令G76 G76螺纹切削多次循环指令较G32、G92指令简洁,在程序中只需指定一次有关参数,则螺纹加工过程自动进行。指令执行过程见下图所示,指令格式如下: G76螺纹切削指令的格式需要同时用两条指令来定义,其格式为: G76 P(m)(r)(a) Q____R____; G76 X(U) Z(W) R(i) P(k) Q(Δd ) F(L);

式中有关几何参数的意义如图所示,各参数的定义如下: m:精车重复次数,从1-99,该参数为模态量。 r:螺纹尾端倒角值,该值的大小可设置在0.0L~9.9L之间,系数应为0.1的整数倍,用00~99之间的两位整数来表示,其中L为螺距。该参数为模态量。 a:刀具角度,可从80°、60°、55°、30°、29°和0°六个角度中选择,用两位整数来表示。该参数为模态量。 m、r和a用地址P同时指定,例如:m=2,r=1.2L,a=60°,表示为P021260。 Q:最小车削深度,用半径编程指定。车削过程中每次的车削深度为(Δd-Δd ),当计算深度小于这个极限值时,车削深度锁定在这个值。该参数为模态量。 R:精车余量,用半径编程指定。该参数为模态量, X(U)、Z(W):螺纹终点坐标 i:螺纹锥度值,用半径编程指定。如果R=0则为直螺纹。 k:螺纹高度,用半径编程指定。 Δd:第一次车削深度,用半径编程指定。 L:螺距。 在上述两个指令中,Q、R、P地址后的数值应以无小数点形式表示。

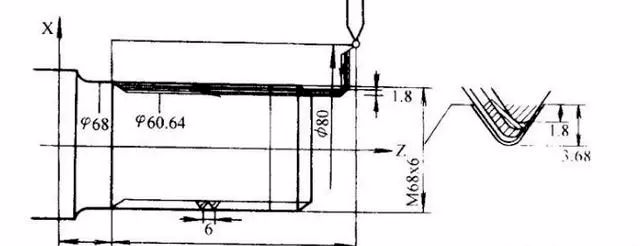

G76螺纹车削实例:上图为零件轴上的一段直螺纹,螺纹高度为3.68mm,螺距为6mm,螺纹尾端倒角为1.1L,刀尖角为60°,第一次车削深度1.8mm,最小车削深度0.1mm。程序为: N16 G76 P011160 Q100 R200; N18 G76 X60.64 Z25.0 P3680 Q1800 F6.0; 微智造机械圈 “微智造”数十万数控机械加工都在使用的APP返回搜狐,查看更多 |

【本文地址】