| 乙烯环氧化制环氧乙烷中抑制剂的研究 | 您所在的位置:网站首页 › 抑制剂作用 › 乙烯环氧化制环氧乙烷中抑制剂的研究 |

乙烯环氧化制环氧乙烷中抑制剂的研究

|

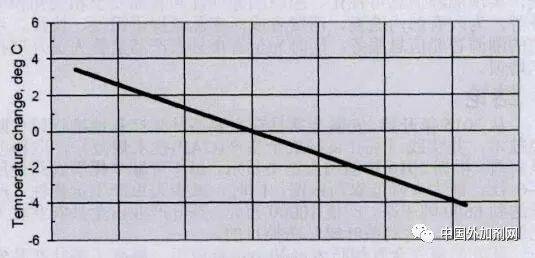

从上述两个反麻中,可以看到在银催化剂作用下乙烯和氧气环氧化制EO是一个放热过程,其副反应放出的热量是主反应的12倍之多。副反应的发生不仅给反应撤热带来一定的挑战,而且提高了乙烯的单耗和生产E0的成本,同时反应控制不当还会引起反应床层“飞温”,进一步加速银催化剂活性的下降,缩短银催化剂的寿命。在原料气中加入一定量的抑制剂,能够有效的控制副反应的发生,有利于改善反应选择性,降低乙烯单耗,提高生产的经济效益。目前在EO的工业生产过程中使用比较普遍的抑制剂主要是氯化物,如:一氯乙烷、二氯乙烷。本文主要概述了抑制剂氯化物在乙烯环氧化制EO反应中的作用机理、对银催化剂性能的影响,并探讨了抑制剂加入量的优化过程。 2、抑制剂在乙烯环氧化反应中作用机理的研究 乙烯与氧气直接环氧化制EO是一个副反应并行的过程,许多研究结果表明,通过向反应原料气中加入一定量氯化物抑制剂在一定程度上能够抑制副反应的发生,改善反应选择性。为了进一步研究氯化物抑制剂在反应过程中的作用,诸多学者对氯化物抑$~J/FU在乙烯环氧化反应中的机理进行了详细的探讨。 1992年李瑟涛等对微量1,2-二氯乙烷在乙烯环氧化中的作用以及其吸附态进行了研究。研究结果表明,1,2-二氯乙烷在乙烯环氧化反应中能分解出强、弱两种状态的氯,并吸附在催化剂表面上,这两种状态的氯既能有效抑制在催化剂表面起深度氧化的氧原子(B-O)的吸附强度和浓度,又能排斥生成的EO,促进EO脱附,降低EO异构化的概率,提高反应选择性;同时弱吸附态的氯在反应过程中会和乙烯发生反应生成1,2-二氯乙烷,这样分解消耗的1,2-二氯乙烷和反应生成的1,2-二氯乙烷达到平衡时,就能够维持整个催化反应的平稳进行。 2003年张志祥等利用微反评价装置模拟工业生产EO过程,进一步探讨了抑制剂1,2-二氯乙烷在乙烯环氧化反应的作用机理。实验结果再次证实了1,2-二氯乙烷在反应过程中分解后产生的氯会与乙烯发生反应再次生成1,2-二氯乙烷,表明1,2-二氯乙烷在反应过程中的分解是可逆的。为了更深层次研究1,2-二氯乙烷在反应中的分解过程,张志祥团队将1,2-二氯乙烷分别通入到装有a-Al2O3载体和银催化剂的微反应器中。实验结果表明,在装有 a-Al2O3载体反应器出口气体中检测到1,2-二氯乙烷的含量并不随反应温度的变化而改变,且其与反应器入口的含量基本一致:而在装有银催化剂的反应器出口气体中,仅在反应温度为200℃时就未检测到1,2-二氯乙烷,说明1,2-二氯乙烷在银催化剂的作用下完全分解:根据实验数据表明1,2-二氯乙烷在反应中的分解过程是催化分解而不是简单的热分解过程。 梁如军等同时研究了一氯乙烷和1,2-二氯乙烷在乙烯环氧化制EO反应中的作用,并概述了吸附态CLa对银催化剂具有强烈的吸附作用,这样有效的降低了已形成的Ag-O键之间的电子云密度,降低了银催化剂表面Ag-O键的键能,促进C=C双建中π键与吸附态氧原子Oa结合形成EO,达到提高选择性的要求。 3、抑制剂对银催化剂性能的影响 在乙烯环氧化制EO反应中,银催化剂在含有微量氯化物抑制剂的循环气中才能表现出最佳的选择性,并发挥出银催化剂本身的最大潜力,达到最大的经济效益。由此可见,氯化物抑制剂对银催化剂性能具有至关重要的影响。 3.1氯化物对催化剂活性的影响 图3.1 Cl对催化剂活性的影响

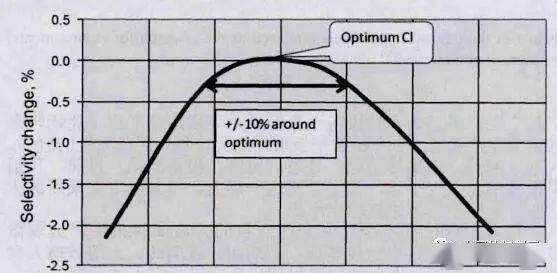

图3.1为美国科学设计公司(SD)提供的与总氯浓度相关的CC因子(CCF)对SynDox400系列银催化剂活性的影响图(注:TC:总氯,【CH 4】:甲烷,【C 2H4】:乙烯,【C2H6】:乙烷,EC:氯乙烷,VC:氯乙烯,EDC:二氯乙烷,MC:氯甲烷,AC:氯丙烯)。从图中我们可以看到。刚开始随着循环气中CC因子的增加,反应所需要的温度一直呈上升趋势,当其他物质不变的前提下,氯化物对催化剂活性表现为抑制作用;随着反应的进行,反应温度不断上升,当反应温度上升到一定程度时,氯化物对催化剂活性的作用开始反转,即催化剂活性随循环气中CC因子的增加而增大,使反应所需的温度逐渐下降,进一步促进氯化物在催化剂表面的物理吸附,从而使催化剂表面的氯浓度更高、反应活性更强:反之,在这个过程中降低氯化物的浓度将会使所需的反应温度上升,降低氯化物在催化剂表面的物理吸附浓度,进而降低反应活性。 在工业生产EO中,在其他反应条件不变的情况下,我们都希望催化剂表现出较高的活性,使得反应在较低温度下进行,有助于延长催化剂寿命,从而降低催化剂的单位生产成本,而反应温度过高会导致催化剂选择性快速下降,降低催化剂在整个寿命周期中的平均选择性。为了达到较高的催化活性,氯化物的调节量较小,每次不超过2%~5%。 3.2氯化物对催化剂选择性的影响 图3.2 Cl对催化剂选择性的影响

乙烯环氧化反应制EO中的银催化剂经过初始开车驯化,其选择性达到最大值,在后期整个生产过程中,随着催化剂的老化,催化剂选择性随生产时间的延长总体上是呈下降趋势,而氯化物抑制剂加入量的优化能够有效控制催化剂的选择性。在工业制EO生产过程中,乙烯成本在整个生产成本所占比例最大,较高的催化剂选择性可以有效降低乙烯单耗,从而降低EO生产成本。图3.2为SD提供的总氯(TC)对SynDox400系列银催化剂选择性的影响图。从图中我们发现,催化剂的选择性刚开始随着氯化物加入量的增加而升高,当氯化物加入量超过一定值时,其选择性却随着氯化物加入量的增加而降低,氯化物的加入量存在一个最佳值。从图3.2中给出的数据可以看出,催化剂选择性对氯化物含量的最佳范围约为最佳值±10%的范围内,相对狭窄。为了保证较高的催化剂选择性,必须严格控制氯化物的加入量。 4、抑制剂加入量的优化 在银催化剂的整个寿命周期中,随着催化剂的老化和运行条件的变化,优化氯化物抑制剂的加入量,能够最大限度地确保催化剂的选择性和延长催化剂的使用寿命,使得乙烯环氧化制EO生产过程在较低的反应温度下达到较高的选择性,找到经济效应的最佳组成。 随着生产时间的延长,银催化剂会不断的老化和失活,需要不断提升氯化物的浓度,从而缓解活性损失的影响,并最大限度地保持催化剂的选择性。在催化剂的寿命周期中,氯化物的加入量可能比开车时提升3~4倍,每个运行阶段都必须通过优化来确定氯化物的加入量。一般而言,在正常生产中至少每两周需要对氯化物进行一次优化,同时在工艺条件发生变化导致温度升高或降低的情况下也需对氯化物进行优化。在优化之前,必须确保装置在稳定状态下运行,并确定稳定运行期间的选择性。 在生产过程中,通常我们并不知道催化剂的氯化状态,一般按欠氯状态处理。。具体优化程序按图4.1进行从图中分析我们可以得到,在氯化状态不确定时,先提升氯浓度2%~5%,等待12-24小时,并观察提氯后催化剂活性有无提升,即反应温度是否下降,若催化剂活性提升了,继续观察催化剂选择性的变化,若选择性无变化可再提氯,每次按2%~5%的速度提氯,直至选择性开始升高或降低。当选择性开始升高时继续提氯2%~5%,直至选择性开始不再升高或开始降低为止,按减去最近一次的提氯量进氯,进氯优化结束;当选择性开始降低时,说明此时催化剂处于过氯状态,按减去最后一次提氯量进氯,进氯优化结束。反之,在生产过程中我们确定催化剂处于过氯状态,首先降低氯浓度2%~5%,等待并观察降氯后催化剂活性有无降低以及选择性是否发生改变,若催化剂活性降低,且选择性升高,可再降氯,每次按2%~5%的速度降氯,直至选择性开始不再升高或开始降低为止,按减去最近一次的提氯量进氯,进氯优化结束。在整个氯优化过程中,若进氯量升高或降低超过15%后催化剂活性仍不变时,需检查确认反应运行情况。 图4.1 氯优化流程图 5结语 通过上述浅析,抑制剂氯化物在乙烯环氧化制EO反应中具有至关重要的作用,而其加入量的优化更是我们在工业生产EO过程中不可或缺的举措。抑制剂氯化物加入量的优化能够最大程度确保催化剂选择性和使用寿命,同时可以降低生产EO成本,为企业带来最大经济效益。 来源:中韩(武汉)石油化工有限公司,作者:刘晓霞,如涉及作品内容、版权和其它问题,请及时联系,我们将尽快处理。返回搜狐,查看更多 |

【本文地址】