| 对苯二胺生产工艺技术与技术路线的选择 | 您所在的位置:网站首页 › 废水苯胺类加什么固定剂合成 › 对苯二胺生产工艺技术与技术路线的选择 |

对苯二胺生产工艺技术与技术路线的选择

|

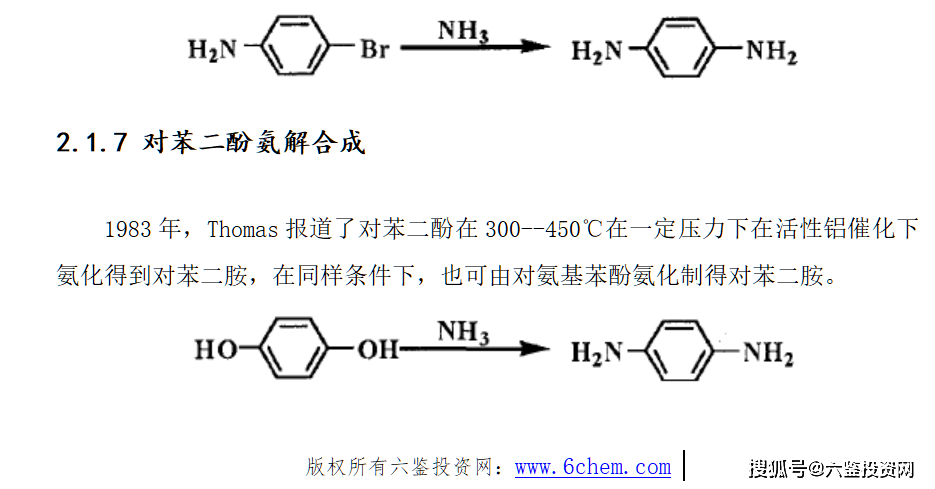

1995年,Ren 等报道了对硝基苯胺以硼氢化钠和过渡金属的配合物催化合成对苯二胺,产率91%。 1997年,Shao等报道了硒化合物催化对硝基苯胺合成对苯二胺,产率89%。 2001年,李明慧等报道了在酸性介质下用锌粉催化还原对硝基苯胺合成对苯二胺,产率90%,克服了铁粉还原法的弊端,为对苯二胺的工业化提供了可靠的依据。 2001年,Vass等报道了对硝基苯胺采用微波固相合成法合成对苯二胺,使用水合肼为氨化剂,讨论了各种固体活性载体对产率的影响,其中以活性铝为载体产率最高,产率为97%。 2002年,郑兴良等报道了在乙酸溶液中以钐络合物催化对硝基苯胺得对苯二胺,产率83%。 2003年,Khan等报道了对硝基苯胺在无机盐溶液中用锌催化氯化铵或甲酸铵反应得到对苯二胺,产率78%,该法采用了无机盐溶液代替了有机溶剂,且采用的溶液可循环使用,减少了对环境的污染。 为达到清洁生产,并降低生产成本,中国石油大学(华东)进行了利用对硝基苯胺加氢生产对苯二胺的新工艺,该工艺过程环保无污染,收率可达到95%以上,纯度达到99%以上,且生产成本每吨对苯二胺可降低成本4000~5000元,属于高新技术,该技术目前处于世界领先水平,并已申请了国家发明专利,申请号:200410024459.1。 该发明提供一种用于对苯二胺合成的新工艺。该工艺使用一种催化剂和溶剂,在高压釜中将对硝基苯胺加氢生成对苯二胺,反应完毕后分离出催化剂,溶液通过结晶或蒸馏分离出溶剂后得到对苯二胺,得到的对苯二胺无需精制纯度就可达到99%以上,溶剂脱除反应过程生成的水后可回收重复利用。摘自六鉴投资网(6chem.com)《6chem:对苯二胺技术与市场调研报告》《6chem:对苯二胺投资分析报告》《6chem:20万吨/年对苯二胺项目投资建议书》 2.1.2 对二卤苯氨解合成法 1986年,Hitoshi等报道了对二溴苯在铜化合物催化下,氨解得到对苯二胺,这方面日本的公司研究比较活跃。 1988年,Takeshi等报道了在管式反应器中,对二氯苯在氧化铜催化下与液氨在180--240℃反应得到对苯二胺。 199年,Kim报道了对二碘苯在碘化铜催化下在180--210℃反应2h,氨化得到对苯二胺,收率81%。 对二卤苯氨解法原料易得、成本低、污染小,但技术要求高,宜于大规模生产,有较强的工业竟争力。 2.1.3 对二硝基苯还原合成法 采用对二硝基苯催化加氢合成对苯二胺,该法基本无污染,成本相对较低,但技术要求高,操作危险。

2.1.4 对苯二甲酰胺合成法 1980 年,Tooru 等报道了对苯二甲酰胺在氯化锂或氯化钠的乙腈溶液中电解得到对苯二胺,使用铂或碳电极在5--30℃电解,然后在30--80℃水解得产物,该法成本低,方法简单。 Tsuengeru 等和Cham berlin均报道了对苯二甲酰胺经氯化然后碱性条件下水解得对苯二胺。 2002年,单于华等报道了对苯二甲酰胺经Hofmann 降解法合成对苯二胺,产率85%。 2003年,汪敏报道了以对苯二甲酸为起始原料,经甲酯化、氨解、Hofmann 降解三步反应合成对苯二胺,总收率为65%。 对苯二甲酰胺 Hofmann 降解法可以用廉价的PTA为原料,经酯化、酰胺化、降解等反应步骤合成对苯二胺。该工艺污染较小,设备简单,技术要求低,而且为大石化产品PTA提供了一条有益的延伸加工途径,宜于中小企业进行生产。摘自六鉴投资网(6chem.com)《6chem:对苯二胺技术与市场调研报告》《6chem:对苯二胺投资分析报告》《6chem:20万吨/年对苯二胺项目投资建议书》 2.1.5 对氨基偶氮苯的氢化合成法 1985年,Shigeo等报道了对氨基偶氮苯在铂或镍的催化下以苯胺为溶剂,低压催化得对苯二胺,反应压力0.2--1MPa,温度100--180℃,时间20min到5h。 2.1.6 对溴苯胺氨解合成法 1986 年,Hitoshi等报道了对溴苯胺在饱和脂肪烃中在溴化铜催化下与 NH3反应得到高纯度的对苯二胺,反应温度70--160℃,压力5--25MPa。 2.1.7 对苯二酚氨解合成 1983年,Thomas报道了对苯二酚在300--450℃在一定压力下在活性铝催化下氨化得到对苯二胺,在同样条件下,也可由对氨基苯酚氨化制得对苯二胺。 1988年,M itsutatsu 等报道了对苯二酚在苯酚和水的混合液中在含有硅或铝的固体酸的催化下氨化得到对苯二胺,产物收率高,纯度好,无副产物,一步合成,可直接用于橡胶的抗氧化剂组分。 2.1.8 用涤纶废料生产对苯二酚 南开大学研究了以涤纶废料生产对苯二胺的新方法。采用这种方法,成本低廉、技术先进而且解决了由对硝基苯胺还原制对苯二胺的铁泥污染问题。 首先将经过处理的涤纶废料进行氨解,得到对苯二甲酰胺,然后用次氯酸钠对对苯二甲酰胺进行降解反应,得到对苯二胺,再经过一系列方法的纯化,得到纯度达到98%的对苯二胺。 该方法的技术特点一是原材料价格低;二是技术先进:国内外普遍采用的对硝基苯胺还原法,不仅原料贵,收率低,而且异构体多,不容易分离,产品纯度低,环境污染比较严重;本方法所得到的对苯二胺基本上无异构体,产品易提纯,收率高,纯度高;三是生产中不使用易燃物质,不需要高温高压,生产过程比较安全。 分析认为:涤纶废料经过氨化、氯化和水解生产对苯二胺理论上可行,九十年代国内开始开发,从有关报道看小试技术可行,但技术是否有经济性,是否有工业化工艺需要考察。摘自六鉴投资网(6chem.com)《6chem:对苯二胺技术与市场调研报告》《6chem:对苯二胺投资分析报告》《6chem:20万吨/年对苯二胺项目投资建议书》 2.2 对苯二胺几种生产工艺的比选 对苯二胺的合成方法很多,可以由对硝基苯胺或对二硝基苯还原得到,也可以由对二氯苯、对二嗅苯或对氯苯胺在催化剂存在下氨化得到,还可以由还原剂分解4-氨基偶氮苯或4-硝基迭氮苯得到,也有利用涤纶纤维废丝经酰胺化和霍夫曼降解制备对苯二胺的方法。上述各种合成路线中有些只有理论上的意义,而无实际应用价值。已经工业化生产或有可能工业化生产的主要合成路线归纳如下: 1.以对硝基苯胺为原料,经还原、浓缩、结晶、真空蒸馏而得到对苯二胺。 这是生产对苯二胺的经典方法,也是工业上普遍使用的方法。虽然也有用硫化碱还原和加氢还原的报导,但均未见工业化。 2.以对二氯苯为原料,经氨化、分离得到对苯二胺。 3.以对苯二甲酸二甲酯或涤纶废丝为原料氮解得对苯二甲酰胺,而后加入次氯酸钠水溶液进行霍夫曼重排得到对苯二胺。 为了寻求一种工艺简单,原料易得,经济效益较好的对苯二胺的生产工艺,现对上述各条合成路线进行分析比较。 第一条路线,即对硝基苯胺在盐酸溶液中用铁粉还原制对苯二胺的路线,是迄今工业化生产的唯一方法,也是国内普遍采用的生产方法。铁粉和盐酸首先在装有高效搅拌器的反应器中反应,直到生成足够量的氯化亚铁,然后于数小时内逐份加入干的或湿的对硝基苯胺,注意保证反应棍合物始终含有足够量的氯化亚铁。铁和对硝基苯胺的克分子比最好为3:1,反应激烈进行,将近反应终点时,用蒸汽加热反应混合物,以完成还原过程。用烧碱中和,反应混合物过滤。首先浓缩,然后在真空下蒸发至干。得到的粗品用真空蒸馏精制,收率大于75%。 这条工艺路线,以苯为起始原料,经氯化、硝化、氨化、还原四个步骤,工艺路线长,原材料对硝基苯胺供应紧张,价格昂贵,产品经济效益不高。而且生产中排放大量铁泥,不仅车间操作条件恶劣,而且污染环境,难以处理。 该路线的优点是氯化、硝化、氨化、还原各步技术都已成熟,并已工业化生产,还原一步为常压设备,投资少,安全可靠。 第二条路线,即以对二氯苯为原料,在铜化合物催化剂作用下,氨解制对苯二胺。 近年来日本各公司的研究很活跃。典型的例子如下:在装有电磁旋转搅拌器、内容积为500毫升的不锈钢压力釜中,加入对二氯苯92克,氨127.7克,水127.7克及氧化铜2.0克,于搅拌下在200℃反应5小时,此时液相的装料系数为80%,反应开始时水相氨的浓度为47.5%(重量)。反应初期压力为92公斤/厘米2,反应结束后将压力釜冷却到100--80℃,放出大部分剩余的氨后,加入氢氧化钠,使胺类游离出来。反应处理液用气相色谱分析,二卤化物的转化率为99.7%,各生成物的选择率为: 对苯二胺92.4%、对氯苯胺1.2%、氯苯0.1%、氨0.7%、重质物5.6%,对二氯苯总收率为92%。 该工艺以苯为起始原料,经氯化、氨解得对苯二胺,工艺流程短。苯定向氯化生产对二氯苯的技术国内已经过关,并投入工业化生产,价格较对硝基苯胺便宜,容易采购,且催化剂可以回收重复使用。但是氨化反应需在高压釜中于170-240℃, 42--165公斤/厘米2压力条件下进行,而且反应开始时水相中氨的浓度必须保持40--70%,这是不容易的。另外工作压力为42--165公斤/厘米2的不锈钢、带搅拌的高压釜设备,技术要求高,投资大、安全生产也潜伏着危机,尚未见投入工业化生产的报导。 第三条路线,即以对苯二甲酸二甲酯或涤纶废丝为原料和含水不超过15%的氨反应,先生成对苯二甲酰胺,然后经霍夫曼重排,制备对苯二胺。合成实例如下: 将50克涤纶废纤维加入装有加热设备和搅拌器的容积为一升搪玻璃高压釜中,将高压釜加热到200℃,导入无水气态氨,调节压力为10表压。不断搅拌高压釜的内容物,保持在前述条件下15小时,冷却和排气后,压力釜达到常压,干的反应混合物用加热到50℃的500毫升一份的甲醇萃取两次,以除去乙二醇,由39.25克纯对苯二甲酸二酰胺所组成的剩余物(理论收率的92%)在室温下悬浮于43.2克(l.08克分子)氢氧化钠和600毫升水中。将事先制备的次氯酸钠溶液于0--5℃下加入到该悬浮液中,并于12℃下搅拌1--2小时。反应混合物于短时间内加热到室温,放热的重排反应在20℃下开始进行,其时反应棍合物放出较多的热。再冷却,以保证反应不超过6 0℃。大约一小时后,将反应混合物加热到80℃,维持约30分钟。冷却后过滤出大约2克未反应的对苯二甲酸二酰胺,滤液用氯仿萃取,经无水碳酸钠干燥,在真空下蒸馏,蒸发除去溶剂,纯对苯二胺为21.6克(收率76.8%)。过滤除去的对苯二甲酸二酰胺可以重复用于霍夫曼降解。该路线以化纤工业的废丝为原料经氨化、重排两步制对苯二胺,工艺流程短,且原料涤纶废丝为综合利用产品,价格低,产品经济效益应该是好的。用气态氨氨化,压力为10公斤/厘米2,设备要求不太高。但是生产中需用甲醇萃取回收乙二醇,因此必需有甲醇回收装置,这不仅增加了设备投资,而且必须十分注意安全生产。另外,生产中氨气的泄漏也给劳动保护增加了困难。 通过以上分析,不难看出,***(咨询六鉴技术网)制对苯二胺的工艺路线具有投资少,安全可靠、技术成熟的优点,但是从起始原料苯出发合成对苯二胺,反应步骤多。对硝基苯胺同样需要在压力釜中于170--180℃, 50--55公斤釜厘米2压力下由对硝基氯化苯氮化得到,而且价格昂贵,大批量组织供应比较困难。还原过程中还排出大量铁泥,污染环境。而第三条合成路线和第二条路线一样具有反应步骤少的优点,而且可以综合利用涤纶废丝作为原料,有利于综合利用资源,酰胺化工艺条件亦不苛刻,设备受压不高,且不排出污染环境之铁泥。 2.3 对苯二胺研究机构(咨询六鉴投资网) 摘自六鉴投资网(6chem.com)《6chem:对苯二胺技术与市场调研报告》《6chem:对苯二胺投资分析报告》《6chem:20万吨/年对苯二胺项目投资建议书》 四、 主要设备及投资: 五、 合作形式: 技术转让联络:六鉴投资网 技术合作:技术转让、技术授权许可 技术分类:石油化工 技术成熟度:工业化 合作方式:对苯二胺技术转让,对苯二胺技术授权许可,对苯二胺技术迭代升级,对苯二胺市场调研,对苯二胺投资顾问返回搜狐,查看更多 |

【本文地址】

| 今日新闻 |

| 推荐新闻 |

| 专题文章 |