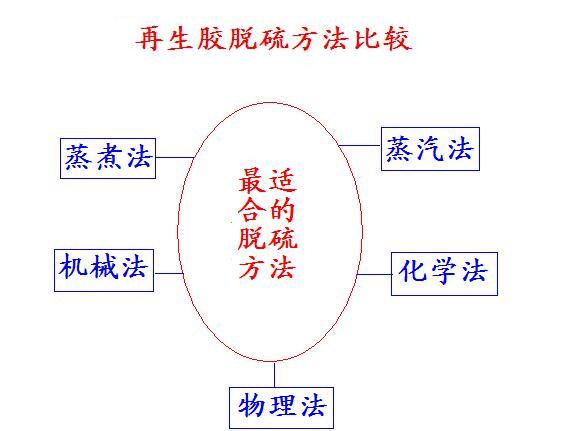

| 再生胶脱硫方法比较 | 您所在的位置:网站首页 › 废旧橡胶处理方法 › 再生胶脱硫方法比较 |

再生胶脱硫方法比较

|

脱硫是再生胶生产过程中的关键工段,它直接关系再生胶产品质量的好坏。所谓脱硫并不是把硫化橡胶中的结合硫分离出去,而是把弹性网状结构中的硫键断裂,使硫化橡胶恢复可塑性。橡胶粉作为生产再生胶的主要资源,它在没有脱硫之前是蓬松的,没有粘合性,只有经过脱过硫的胶粉才有可塑性,才能粘合在一块,脱过硫的胶粉再经过精炼机和开炼机的碾压,得到的才是再生胶块,再生胶脱硫的意义就在于此。 再生胶脱硫方法概括来讲分为下面五类: 1、蒸汽脱硫法 再生胶蒸汽脱硫法的主要原理是利用热蒸汽的温度和外界压力进行再生胶脱硫,最早期的方法常见,比如:再生胶油法脱硫、再生胶过热蒸汽脱硫、再生胶高压脱硫、再生胶酸法脱硫都属于这一类。 2、蒸煮脱硫法 再生胶蒸煮脱硫法比蒸汽脱硫法机械化程度高,且再生胶产品质量优良性能稳定,常见的方法有:水油法、中性法和碱法。 3、机械脱硫法 再生胶机械脱硫法采用机械力摩擦挤压形成温度和压力进行脱硫,常见的方法有:密炼机脱硫法、双螺杆挤出法、快速脱硫法、螺旋动态脱硫法等。 4、化学脱硫法 再生胶化学脱硫法原理是通过化学反应祛除橡胶废料中的硫,一般工艺复杂成本较高且不易控制。常见的有溶解脱硫法、接枝脱硫法、分散脱硫法、塑化脱硫法等。 5、物理法 再生胶物理脱硫法主要指微波脱硫法,这是目前比较先进的脱硫方法,胶粉接受微波发生器发出的能量,致使胶粉分子中的C—S、S--S键断链,达到再生目的。由于对设备要求较高且没有相应技术资料可参考,目前处于摸索阶段。 展开全文而我国目前生产再生胶的方法主要以化学法中的高温高压动态脱硫为主,即动态脱硫罐工艺,此工艺将废旧轮胎、橡胶制品粉碎成胶粉后,再将需要脱硫处理的橡胶粉和一定比例的再生剂(即活化剂和软化剂)放入动态脱硫罐内反应,加压、加温、加水进行脱硫处理,将废旧橡胶粉脱硫成再生胶粉。动态脱硫罐需采用II类压力容器,脱硫时为2.2—4.0mpa。为防止高温条件下橡胶粉受热不均匀而炭化,在脱硫时要加入一定量的水(冬天加10%的水,夏天加12%)形成蒸汽或直接通入水蒸汽作为传热介质。生产过程为间隙生产,人工加料。处理后的橡胶粉,必须进行脱水处理后才能用于再生橡胶制品的生产。动态脱硫罐工艺不能连续生产,费工费时,耗能大,生产成本增高,质量不易控制,而且高压会导致罐壁变薄从而引发安全事故。并且水蒸汽与加入的软化剂产生复杂的化学反应,会导致难嗅的废气产生,有一定程度的环境污染。

河北鸿运采用国际最新远红外脱硫技术,生产的再生胶具有强度高、手感弹性好、扯断伸长率高、不用塑炼、开炼工艺简单等特点,在保证质量的同时为企业大幅度降低生产成本20%左右。返回搜狐,查看更多 责任编辑: |

【本文地址】