| 一种橡胶材料的失效分析方法与流程 | 您所在的位置:网站首页 › 失效分析方法包括 › 一种橡胶材料的失效分析方法与流程 |

一种橡胶材料的失效分析方法与流程

1.本发明属于失效分析技术领域,特别涉及一种橡胶材料的失效分析方法。 背景技术: 2.整车上大量使用的减震橡胶件如动力总成系统的悬置、底盘的悬架衬套等与整车的振动、降噪息息相关,而提供阻尼、吸振的橡胶材料性能是减震的关键。减震橡胶件的橡胶材料长期受到较大的多向动态应力作用,其耐候性能、动态疲劳性能要求高。在使用过程中,经常出现开裂、破裂、脱落等情况导致减震橡胶件失效,产生各种质量问题。3.因此,必须通过对出现橡胶材料破损的汽车用减震橡胶件进行橡胶材料失效分析,找出失效原因,继而才能有针对性的对橡胶材料进行优化、整改,解决质量问题。4.而目前对橡胶材料的分析仅是判断是否老化和老化的机理,分析指标单一,难以提出针对性的优化整改意见。 技术实现要素: 5.本技术旨在至少能够在一定程度上解决目前对橡胶材料的分析指标单一的问题,为此,本技术提供了一种橡胶材料的失效分析方法。6.本技术实施例的第一方面提供了一种橡胶材料的失效分析方法,所述方法包括:7.将待分析橡胶的缺损部分进行扫描电子显微镜分析,判断缺损部分是否为镜面区;8.若是,9.判断失效为外力切割导致,结束分析;10.若否,11.将所述待分析橡胶的非缺损部分进行溶胀指数分析,得到第一溶胀指数;12.将所述待分析橡胶的不同批次样品进行溶胀指数分析,得到第二溶胀指数;13.判断所述第一溶胀指数和所述第二溶胀指数的偏差是否大于预设偏差;14.若是,15.判断失效为橡胶材料硫化工艺导致,结束分析;16.若否,17.将所述待分析橡胶的缺损部分进行制样,得到第一样品溶液;18.将所述第一样品溶液进行红外光谱分析和气相色谱分析,得到第一脂肪烃含量、第一分子量分布和第一非饱和烷烃碳链长度;19.将所述待分析橡胶相同批次样品的缺损部分的对应部分进行制样,得到第二样品溶液;20.将所述第二样品溶液进行红外光谱分析和气相色谱分析,得到第二脂肪烃含量、第二分子量分布和第二非饱和烷烃碳链长度;21.判断第一脂肪烃含量、第一分子量分布、第一非饱和烷烃碳链长度和第二脂肪烃含量、第二分子量分布第二非饱和烷烃碳链长度的偏差值是否小于预设值;22.若是,23.判断失效为橡胶材料拉伸强度不足导致,结束分析;24.若否,25.判断失效为橡胶材料疲劳生热导致,结束分析。26.本技术通过一系列定性和定量的材料失效分析手段的协同组合,形成一种拓扑分析的失效分析方法,采用多步骤组合、递进,准确找到汽车用减震橡胶件的橡胶材料破损的失效原因,可对各类橡胶材料分析失效原因,不受橡胶材料的限制,逻辑清晰,大幅缩短失效试验的人力、物力投入,提升质量整改效率。27.另外,根据本发明上述实施例的失效分析方法,还可以具有如下附加的技术特征:28.在一些实施方式中,所述扫描电子显微镜分析的放大倍数为500-600倍。29.通过扫描电子显微镜分析时,在同一种橡胶材料的分析过程中,对外力切割还是应力、老化导致的失效原因判定时,极其不准确,申请人在实验中意外的发现,在扫描电子显微镜分析时放大倍数在500-600倍时,判断的失效原因较为准确,分析其原因可能是对含有较多填料的橡胶材料进行失效分析时,大量的填料会影响失效原因判断,而当放大倍数为500-600倍时,避免了视野中橡胶材料中大量的填料分子造成的山脊状分布而影响判断,故当放大倍数为500-600倍时,根据本技术中视野中镜面区、雾状区、银纹区的判断方法则受填料的影响较小。30.在一些实施方式中,所述预设偏差的值为4%-6%。31.在一些实施方式中,所述第一样品溶液包括第一样品本体和第一提取溶剂,其中,每克所述第一样品本体溶解于所述70ml-90ml的所述第一提取溶剂,所述第一样品本体材质为所述待分析橡胶的缺损部分材质;32.所述第二样品溶液包括第二样品本体和第二提取溶剂,其中每克所述第二样品本体溶解于所述70ml-90ml的所述第二提取溶剂,所述第二样品本体材质为所述待分析橡胶相同批次样品的缺损部分的对应部分材质。33.在一些实施方式中,所述第一提取溶液的成分包括丙酮0.8-1.2份、甲苯2-3份和乙酸乙酯3.5-5.5份;34.以质量计,所述第二提取溶液的成分包括丙酮0.8-1.2份、甲苯2-3份和乙酸乙酯3.5-5.5份。35.经过红外分析后会存在失效原因判断失误的情况,故还包括气相色谱分析,申请人在研究中意外的发现,当橡胶材料的缺陷部分材料溶解的过程中,当提取溶剂为丙酮、甲苯和乙酸乙酯,且重量比为1:(2-3):(3.5-5.5)时,此时失效结果判断精准度提高,分析其原因可能是经过丙酮、甲苯和乙酸乙酯提取后的溶液;在滴加到溴化钾贴片时,此时柔性的丙酮分析链和乙酸乙酯分子链阻碍了甲苯分子的运动性,同时此时提取的溶液中橡胶大分子之间的距离降低,分子之间的内摩擦增大,阻碍了溶液向溴化钾贴片的边缘扩散,从而提高了判断失效原因的准确性,尤其是橡胶材料的缺陷部分材料:提取溶剂为1g:80ml左右时,其准确性更高。36.在一些实施方式中,所述气相色谱分析的分流比为18-22:1。37.控制气相色谱分析的分流比为18-22:1能够提高出峰速率,优选分流比为20:1。38.在一些实施方式中,所述气相色谱分析的升温条件为:95℃-105℃保持1min-5min,以8℃/min-12℃/min的升温速率升至140℃-160℃,保持2-4min,以1-2℃/min的升温速率升至330℃-350℃,保持5-10min,所述气相色谱分析的载气为氮气。39.虽然分流比为18-22:1能够提高出峰速率,但是会出现峰拖尾以及峰变宽的情况,影响分析,申请人意外发现,当气相色谱分析的升温条件为:95℃-105℃保持1min-5min,以8℃/min-12℃/min的升温速率升至140℃-160℃,保持2-4min,以1-2℃/min的升温速率升至330℃-350℃,保持5-10min,所述气相色谱分析的载气为氮气时,峰形清晰,无干扰,分析其原因可能是较高的初始柱温以及分段不同的升温速率,避免了该萃取溶液各分子被活性位点吸附,同时降低保留时间。此外,使用本技术中特定的溶剂也能避免峰形拖尾现象的产生。40.在一些实施方式中,所述待分析橡胶为丁腈橡胶。41.在一些实施方式中,所述待分析橡胶中含有填料。42.在一些实施方式中,所述待分析橡胶中,所述填料的质量占比为15%-20%。43.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。附图说明44.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术实施例的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。45.图1是本发明实施例提供的方法的流程图。具体实施方式46.下文将结合具体实施方式和实施例,具体阐述本发明,本技术实施例的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。47.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。48.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。49.本技术实施例的技术方案为解决上述技术问题,总体思路如下:50.申请人在发明过程中发现:整车上的减震橡胶件在使用过程中,经常出现开裂、破裂、脱落等情况导致减震橡胶件失效,产生各种质量问题,必须通过对出现橡胶材料破损的汽车用减震橡胶件进行橡胶材料失效分析,找出失效原因,继而才能有针对性的对橡胶材料进行优化、整改,解决质量问题。51.而现有技术中,如中国发明专利申请cn201610424553.9一种基于失效物理的退化数据有效性分析方法,其通过对丁腈橡胶进行热氧老化试验,然后进行压缩应力松弛和红外测试分析而得到一种基于失效物理的退化数据有效性分析方法,然而该方法只是可以判断橡胶是否老化,在对于使用的橡胶材料进行不同原因的失效分析中具有局限性,中国发明专利申请cn201610423260.9一种基于失效物理的丁腈橡胶加速试验机理一致性方法,其通过对丁腈橡胶进行老化试验后进行压缩应力松弛、红外和热分析测试,探索了不同温度下的老化类型,从而得到老化的机理,然而却不涉及对橡胶材料各种失效原因的分析。52.本方法的目的在于:通过一系列定性和定量的材料失效分析手段的协同组合,准确找到汽车用减震橡胶件的橡胶材料破损的失效原因,大幅缩短失效试验的人力、物力投入,提升质量整改效率。53.本实施例提供了一种橡胶材料的失效分析方法,所述方法包括:54.s1.将待分析橡胶的缺损部分进行扫描电子显微镜分析;55.s2.判断缺损部分是否为镜面区;56.在一些实施例中,待分析橡胶中包含填料。57.具体而言,待分析橡胶可以为丁腈橡胶。58.需要说明的是,填料不作特别限定,本领域技术人员可作常规选择。一般而言,填料占橡胶材料的15-20wt%。59.在一些实施例中,扫描电子显微镜分析的放大倍数为500-600倍,一般而言,放大倍数包括但不限于500倍、525倍、550倍、575倍和600倍等。60.若是,61.判断失效为外力切割导致,结束分析;62.若否,例如,缺陷部分为雾状区、银纹区,则其失效原因为长期动态疲劳应力作用或静态拉伸应力或热氧老化导致,具体原因需进行进一步分析。63.s3.将所述待分析橡胶的非缺损部分进行溶胀指数分析,得到第一溶胀指数;64.s4.将所述待分析橡胶的不同批次样品进行溶胀指数分析,得到第二溶胀指数;65.本实施例中,当橡胶材料的缺陷部分为非镜面区、雾状区、银纹区和裂纹区时分别取0.7g橡胶材料的非缺陷部分和不同批次的橡胶材料以hg/t 3870-2008标准进行溶胀指数分析。66.s5.判断所述第一溶胀指数和所述第二溶胀指数的偏差是否大于预设偏差;67.若是,68.判断失效为橡胶材料硫化工艺导致,结束分析;减少了供应商多批次排查样件的人力和试验费用和时间;69.在一些实施例中,预设偏差的值为4%-6%。70.本实施例中,当橡胶材料的非缺陷部分和不同批次的橡胶材料的溶胀指数偏差》5%,则橡胶材料的非缺陷部分在非缺陷部位已发生了分子链降解,失效原因可确定为橡胶硫化工艺不正常,硫化存在缺陷、配方一致性存在问题;71.若否,72.本实施例中,即为当溶胀指数偏差≤5%,则橡胶材料的非缺陷部分在非缺陷部位未发生分子链降解,具体原因需进行进一步分析。73.s6.将所述待分析橡胶的缺损部分进行制样,得到第一样品溶液;74.s7.将所述第一样品溶液进行红外光谱分析和气相色谱分析,得到第一脂肪烃含量、第一分子量分布和第一非饱和烷烃碳链长度;75.s8.将所述待分析橡胶相同批次样品的缺损部分的对应部分进行制样,得到第二样品溶液;76.s9.将所述第二样品溶液进行红外光谱分析和气相色谱分析,得到第二脂肪烃含量、第二分子量分布和第二非饱和烷烃碳链长度;77.在一些实施例中,所述第一样品溶液包括第一样品本体和第一提取溶剂,其中,每克所述第一样品本体溶解于所述70ml-90ml的所述第一提取溶剂,具体而言,每克所述第一样品本体溶解于所述第一提取溶剂的体积包括但不限于70ml、75ml、80ml、85ml和90ml,所述第一样品本体材质为所述待分析橡胶的缺损部分材质;所述第二样品溶液包括第二样品本体和第二提取溶剂,其中每克所述第二样品本体溶解于所述70ml-90ml的所述第二提取溶剂,具体而言,每克所述第二样品本体溶解于所述第二提取溶剂的体积包括但不限于70ml、75ml、80ml、85ml和90ml,所述第二样品本体材质为所述待分析橡胶相同批次样品的缺损部分的对应部分材质。78.本实施例中,分别将橡胶材料的缺陷部分材料和同一批次橡胶材料的相同位置材料置于提取溶剂中,溶解完全后,将提取溶液向溴化钾贴片上进行滴加,制成溴化钾薄膜片进行红外光谱分析。其中,橡胶材料的缺陷部分材料:提取溶剂为1g:80ml,一般而言,缺陷部分材料和提取溶剂的比例包括但不限于1:80,同一批次橡胶材料的相同位置材料:提取溶剂为1g:80ml。79.本实施例中,分别对橡胶材料的缺陷部分材料、同一批次与测试的缺陷部分相同位置橡胶材料置于提取溶剂中,溶解完全后进行gc-ms分析。其中,橡胶材料的缺陷部分材料:提取溶剂为1g:80ml。同一批次与测试的缺陷部分相同位置橡胶材料:提取溶剂为1g:80ml。80.在一些实施中,以质量计,所述第一提取溶液的成分包括丙酮0.8-1.2份、甲苯2-3份和乙酸乙酯3.5-5.5份;81.以质量计,所述第二提取溶液的成分包括丙酮0.8-1.2份、甲苯2-3份和乙酸乙酯3.5-5.5份。82.本实施例中,所述提取溶剂为丙酮、甲苯和乙酸乙酯,重量比为所述提取溶剂为丙酮、甲苯和乙酸乙酯,重量比为1:2.5:4。83.在一些实施中,所述气相色谱分析的分流比为18-22:1,所述气相色谱分析的升温条件为:95℃-105℃保持1min-5min,以8℃/min-12℃/min的升温速率升至140℃-160℃,保持2-4min,以1-2℃/min的升温速率升至330℃-350℃,保持5-10min,所述气相色谱分析的载气为氮气。。84.本实施例中,气相色谱分析中的分流比为20:1,气相色谱程序升温条件为:100℃保持3min,以10℃/min的升温速率升至150℃,保持3min,以1.5℃/min的升温速率升至340℃,保持8min;载气为高纯氮气。85.s10.判断第一脂肪烃含量、第一分子量分布、第一非饱和烷烃碳链长度和第二脂肪烃含量、第二分子量分布第二非饱和烷烃碳链长度的偏差值是否小于预设值;86.若是,87.判断失效为橡胶材料拉伸强度不足导致,结束分析;88.若否,89.判断失效为橡胶材料疲劳生热导致,结束分析。90.可定性、定量地判断出失效原因为橡胶材料强度不足导致,或者热氧老化所导致,可精准的指导供应商进行材料优化,减少了重复调整配方和材料试验、产品试验的费用和时间。91.当橡胶材料的缺陷部分材料和同一批次与测试的缺陷部分相同位置橡胶材料与测试的缺陷部分相同位置材料的脂肪烃含量接近,分子量分布接近,非饱和烷烃碳链长度接近,失效原因为橡胶材料拉伸强度不足,静态应力作用导致橡胶开裂;当非饱和烷烃碳链长度差异明显,失效原因为橡胶材料疲劳生热导致;92.下面将结合实施例、对照例及实验数据对本技术的橡胶材料的失效分析方法进行详细说明。93.实施例194.一种橡胶材料的失效分析方法,所述橡胶材料的基础原料为丁腈橡胶,同时炭黑占橡胶材料的20wt%。方法包括:95.对橡胶材料的缺陷部分材料在放大倍数为500倍下进行扫描电子显微镜分析,橡胶材料的缺陷部分为镜面区,判断失效原因为被锐物等外力切割导致;结束分析。96.实施例297.一种橡胶材料的失效分析方法,所述橡胶材料的基础原料为丁腈橡胶,同时炭黑占橡胶材料的20wt%。方法包括:98.对橡胶材料的缺陷部分材料在放大倍数为500倍下进行扫描电子显微镜分析,橡胶材料的缺陷部分为缺陷部分为雾状区,99.分别取0.7g橡胶材料的非缺陷部分和不同批次的橡胶材料以hg/t 3870-2008标准进行溶胀指数分析。100.橡胶材料的非缺陷部分和不同批次的橡胶材料的溶胀指数偏差》5%,则橡胶材料的非缺陷部分在非缺陷部位已发生了分子链降解,失效原因可确定为橡胶硫化工艺不正常,硫化存在缺陷、配方一致性存在问题,结束分析。101.实施例3102.一种橡胶材料的失效分析方法,所述橡胶材料的基础原料为丁腈橡胶,同时炭黑占橡胶材料的20wt%。方法包括:103.对橡胶材料的缺陷部分材料在放大倍数为500倍下进行扫描电子显微镜分析,橡胶材料的缺陷部分为缺陷部分为雾状区,104.分别取0.7g橡胶材料的非缺陷部分和不同批次的橡胶材料以hg/t 3870-2008标准进行溶胀指数分析。105.橡胶材料的非缺陷部分和不同批次的橡胶材料的溶胀指数偏差≤5%,则橡胶材料的非缺陷部分在非缺陷部位未发生分子链降解;106.分别将橡胶材料的缺陷部分材料和同一批次橡胶材料的相同位置材料置于提取溶剂中,溶解完全后,将提取溶液向溴化钾贴片上进行滴加,制成溴化钾薄膜片进行红外光谱分析。107.橡胶材料的缺陷部分材料:提取溶剂为1g:80ml。108.同一批次橡胶材料的相同位置材料:提取溶剂为1g:80ml。109.分别对橡胶材料的缺陷部分材料、同一批次与测试的缺陷部分相同位置橡胶材料置于提取溶剂中,溶解完全后进行gc-ms分析。110.橡胶材料的缺陷部分材料:提取溶剂为1g:80ml。111.同一批次与测试的缺陷部分相同位置橡胶材料:提取溶剂为1g:80ml。112.所述提取溶剂为丙酮、甲苯和乙酸乙酯,重量比为所述提取溶剂为丙酮、甲苯和乙酸乙酯,重量比为1:2.5:4。113.气相色谱分析中的分流比为20:1。114.气相色谱程序升温条件为:100℃保持3min,以10℃/min的升温速率升至150℃,保持3min,以1.5℃/min的升温速率升至340℃,保持8min;载气为高纯氮气。115.橡胶材料的缺陷部分材料和同一批次与测试的缺陷部分相同位置橡胶材料与测试的缺陷部分相同位置材料的脂肪烃含量接近,分子量分布接近,非饱和烷烃碳链长度接近,判断失效原因为橡胶材料拉伸强度不足,静态应力作用导致橡胶开裂,结束分析。116.实施例4117.一种橡胶材料的失效分析方法,所述橡胶材料的基础原料为丁腈橡胶,同时炭黑占橡胶材料的20wt%。方法包括:118.对橡胶材料的缺陷部分材料在放大倍数为500倍下进行扫描电子显微镜分析,橡胶材料的缺陷部分为缺陷部分为雾状区,119.分别取0.7g橡胶材料的非缺陷部分和不同批次的橡胶材料以hg/t 3870-2008标准进行溶胀指数分析。120.橡胶材料的非缺陷部分和不同批次的橡胶材料的溶胀指数偏差≤5%,则橡胶材料的非缺陷部分在非缺陷部位未发生分子链降解;121.分别将橡胶材料的缺陷部分材料和同一批次橡胶材料的相同位置材料置于提取溶剂中,溶解完全后,将提取溶液向溴化钾贴片上进行滴加,制成溴化钾薄膜片进行红外光谱分析。122.橡胶材料的缺陷部分材料:提取溶剂为1g:80ml。123.同一批次橡胶材料的相同位置材料:提取溶剂为1g:80ml。124.分别对橡胶材料的缺陷部分材料、同一批次与测试的缺陷部分相同位置橡胶材料置于提取溶剂中,溶解完全后进行gc-ms分析。125.橡胶材料的缺陷部分材料:提取溶剂为1g:80ml。126.同一批次与测试的缺陷部分相同位置橡胶材料:提取溶剂为1g:80ml。127.所述提取溶剂为丙酮、甲苯和乙酸乙酯,重量比为所述提取溶剂为丙酮、甲苯和乙酸乙酯,重量比为1:2.5:4。128.气相色谱分析中的分流比为20:1。129.气相色谱程序升温条件为:100℃保持3min,以10℃/min的升温速率升至150℃,保持3min,以1.5℃/min的升温速率升至340℃,保持8min;载气为高纯氮气。130.橡胶材料的缺陷部分材料和同一批次与测试的缺陷部分相同位置橡胶材料与测试的缺陷部分相同位置材料的非饱和烷烃碳链长度差异明显,失效原因为橡胶材料疲劳生热导致。131.对比例1132.一种橡胶材料的失效分析方法,所述橡胶材料为和实施例3相同的材料。方法包括:133.对橡胶材料的缺陷部分材料在放大倍数为500倍下进行扫描电子显微镜分析,橡胶材料的缺陷部分为缺陷部分为雾状区,134.分别取0.7g橡胶材料的非缺陷部分和不同批次的橡胶材料以hg/t 3870-2008标准进行溶胀指数分析。135.橡胶材料的非缺陷部分和不同批次的橡胶材料的溶胀指数偏差≤5%,则橡胶材料的非缺陷部分在非缺陷部位未发生分子链降解;136.分别将橡胶材料的缺陷部分材料和同一批次橡胶材料的相同位置材料置于提取溶剂中,溶解完全后,将提取溶液向溴化钾贴片上进行滴加,制成溴化钾薄膜片进行红外光谱分析。137.橡胶材料的缺陷部分材料:提取溶剂为1g:80ml。138.同一批次橡胶材料的相同位置材料:提取溶剂为1g:80ml。139.分别对橡胶材料的缺陷部分材料、同一批次与测试的缺陷部分相同位置橡胶材料置于提取溶剂中,溶解完全后进行gc-ms分析。140.橡胶材料的缺陷部分材料:提取溶剂为1g:80ml。141.同一批次与测试的缺陷部分相同位置橡胶材料:提取溶剂为1g:80ml。142.所述提取溶剂为丙酮、甲苯和乙酸乙酯,重量比为所述提取溶剂为丙酮、甲苯和乙酸乙酯,重量比为1:1:2。143.气相色谱分析中的分流比为20:1。144.气相色谱程序升温条件为:100℃保持3min,以10℃/min的升温速率升至150℃,保持3min,以1.5℃/min的升温速率升至340℃,保持8min;载气为高纯氮气。145.橡胶材料的缺陷部分材料和同一批次与测试的缺陷部分相同位置橡胶材料与测试的缺陷部分相同位置材料的非饱和烷烃碳链长度差异明显,失效原因为橡胶材料疲劳生热导致。146.对比例2147.一种橡胶材料的失效分析方法,所述橡胶材料为和实施例3相同的材料。方法包括:148.对橡胶材料的缺陷部分材料在放大倍数为500倍下进行扫描电子显微镜分析,橡胶材料的缺陷部分为缺陷部分为雾状区,149.分别取0.7g橡胶材料的非缺陷部分和不同批次的橡胶材料以hg/t 3870-2008标准进行溶胀指数分析。150.橡胶材料的非缺陷部分和不同批次的橡胶材料的溶胀指数偏差≤5%,则橡胶材料的非缺陷部分在非缺陷部位未发生分子链降解;151.分别将橡胶材料的缺陷部分材料和同一批次橡胶材料的相同位置材料置于提取溶剂中,溶解完全后,将提取溶液向溴化钾贴片上进行滴加,制成溴化钾薄膜片进行红外光谱分析。152.橡胶材料的缺陷部分材料:提取溶剂为1g:80ml。153.同一批次橡胶材料的相同位置材料:提取溶剂为1g:80ml。154.分别对橡胶材料的缺陷部分材料、同一批次与测试的缺陷部分相同位置橡胶材料置于提取溶剂中,溶解完全后进行gc-ms分析。155.橡胶材料的缺陷部分材料:提取溶剂为1g:80ml。156.同一批次与测试的缺陷部分相同位置橡胶材料:提取溶剂为1g:80ml。157.所述提取溶剂为丙酮、甲苯和乙酸乙酯,重量比为所述提取溶剂为丙酮、甲苯和乙酸乙酯,重量比为1:5:7。158.气相色谱分析中的分流比为20:1。159.气相色谱程序升温条件为:100℃保持3min,以10℃/min的升温速率升至150℃,保持3min,以1.5℃/min的升温速率升至340℃,保持8min;载气为高纯氮气。160.橡胶材料的缺陷部分材料和同一批次与测试的缺陷部分相同位置橡胶材料与测试的缺陷部分相同位置材料的非饱和烷烃碳链长度差异明显,失效原因为橡胶材料疲劳生热导致。161.实施例1-4和对比例1-2的分析准确性如下表所示。[0162] 原因是否准确实施例1准确实施例2准确实施例3准确实施例4准确对比例1不准确对比例2不准确[0163]由上表可得,采用本方法对橡胶失效原因进行分析结果更加准确,能够较为快速的判断出失效的原因,为针对性的对橡胶材料进行优化、整改,解决质量问题提供有效的参考依据,通过对比例和实施例的比较可得,当某项参数不在本技术范围内时,经过红外分析后会存在失效原因判断失误的情况。[0164]本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:[0165](1)本发明实施例提供的方法通过定性、定量的方法找出汽车减震件橡胶材料失效原因,避免通过经验进行判断分析;[0166](2)本发明实施例提供的方法通过一系列定性和定量的材料失效分析手段的协同组合,准确找到汽车用减震橡胶件的橡胶材料破损的失效原因,可对各类橡胶材料分析失效原因,不受橡胶材料的限制,逻辑清晰,大幅缩短失效试验的人力、物力投入,提升质量整改效率;[0167](3)本发明实施例提供的方法通过扫描电子显微镜分析、溶胀指数分析、红外光谱分析、gc-ms分析后适合多种失效原因分析以及不同橡胶的失效分析,不会因为橡胶材料的不同或者填料含量而影响失效分析。[0168]最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。[0169]尽管已描述了本技术实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。[0170]显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本技术实施例的精神和范围。这样,倘若本技术实施例的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。 |

【本文地址】

| 今日新闻 |

| 推荐新闻 |

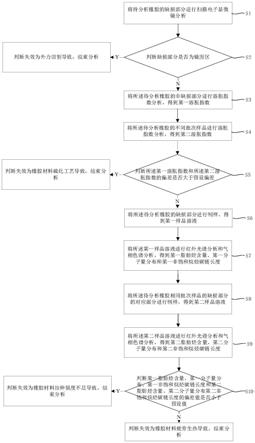

| 专题文章 |