| 炼油装置专题介绍 | 您所在的位置:网站首页 › 原油分离过程示意图 › 炼油装置专题介绍 |

炼油装置专题介绍

|

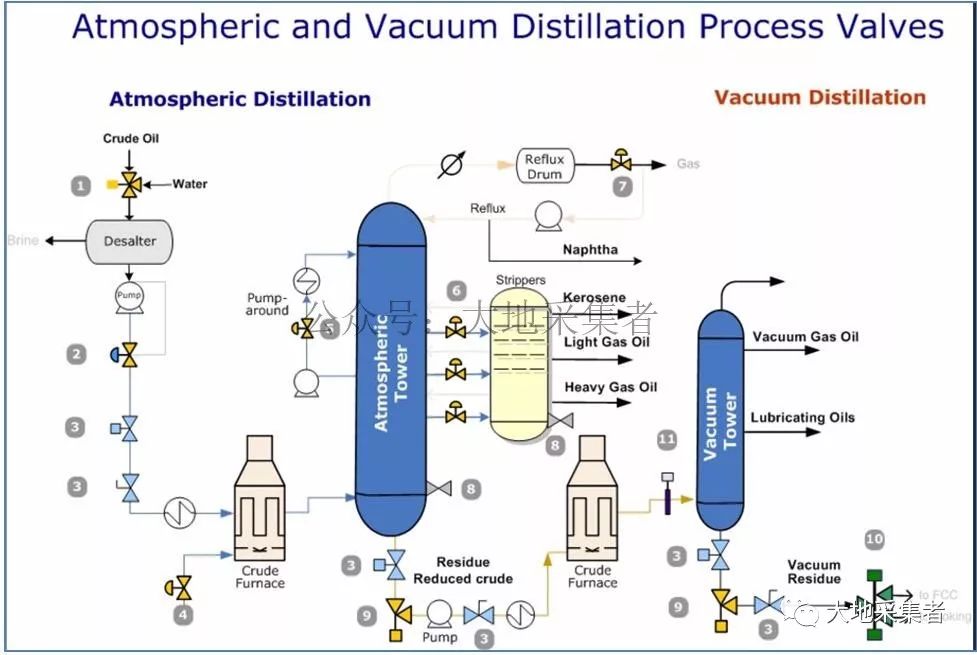

3)闪蒸塔(部分装置或者炼油厂可能没有) 4)常压塔 5)减压塔 常规的常减压蒸馏装置流程是原油经过换热器换热后,到电脱盐罐进行脱盐后,再次换热、升温,进入初馏塔闪蒸,塔顶的初馏石脑油作为乙烯或者重整原料。 初馏塔底的物料再经过一系列的换热后,进入常压加热炉加热到370°C左右后,进入常压塔进行物料分离,主要的产品有航煤原料、柴油原料以及常压渣油。 常压渣油也是经过一系列的换热后,进入减压加热炉加热到395°C左右,进入减压塔进行物料分离,主要的产品有柴油原料、蜡油及渣油(或者沥青)。

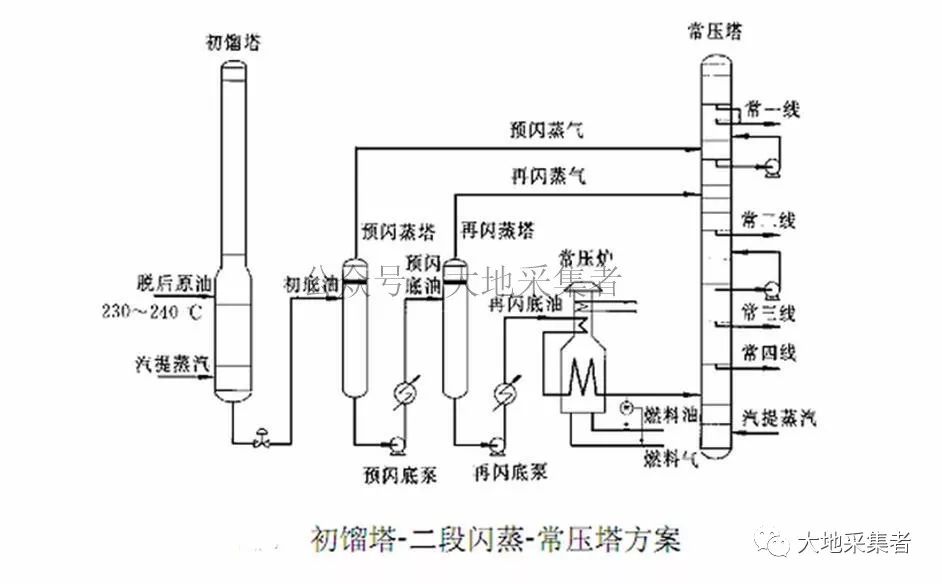

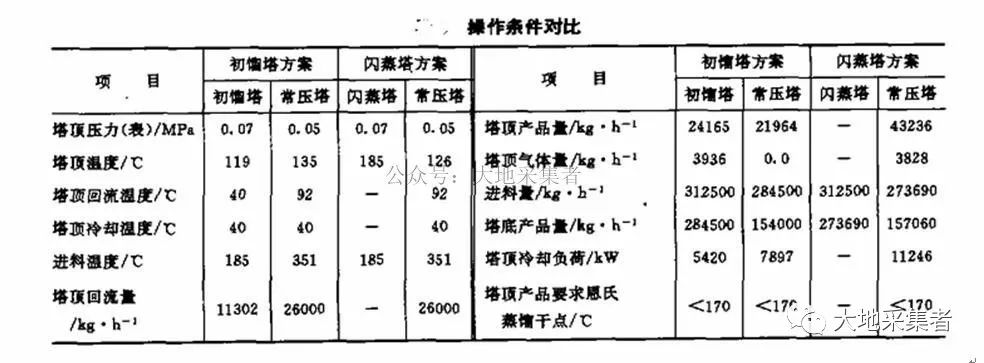

图二 常减压蒸馏原则流程图 1.1 常减压蒸馏装置流程 常减压蒸馏装置工艺流程一般有三大类(或者方案) 1)电脱盐---常压塔---减压塔 2)电脱盐---闪蒸塔---常压塔---减压塔 3)电脱盐---初馏塔---常压塔---减压塔 加工原油相对密度小于0.8602(或者API°大于33)的轻质原油,采用方案二--闪蒸塔流程即可,国内外多数炼油厂都是采用闪蒸塔流程。该流程优点是加热炉的负荷低、轻烃回收率高,一次性投资相对较低等;缺点是后续要设置压缩机,维护较为困难。 如采用方案三--初馏塔流程,优点是可以预脱水、脱硫化氢、防止常压塔冲塔等,操作也较为灵活,并可以分担常压塔负荷;缺点是流程较为复杂、投资高(设置轻烃回收可以节省部分投资)、初定石脑油的含砷较高。---加工进口原油且性质波动较大的企业建议采用该方案。

图三 常减压蒸馏初馏塔方案

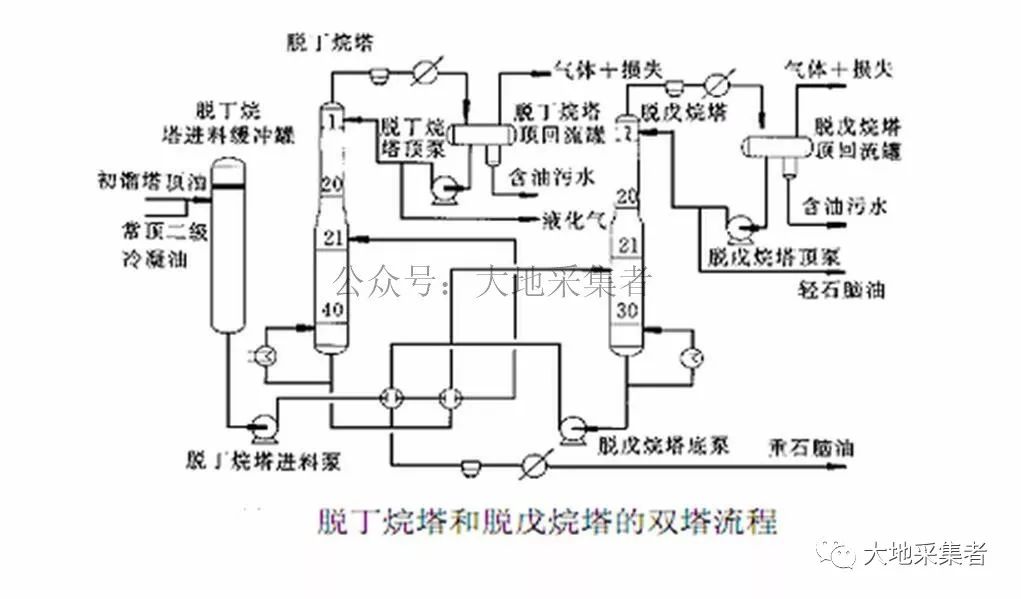

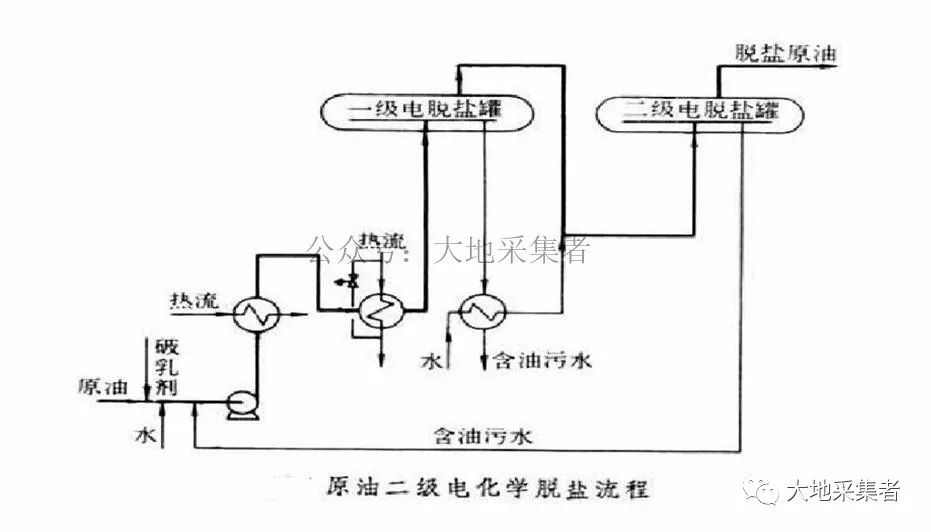

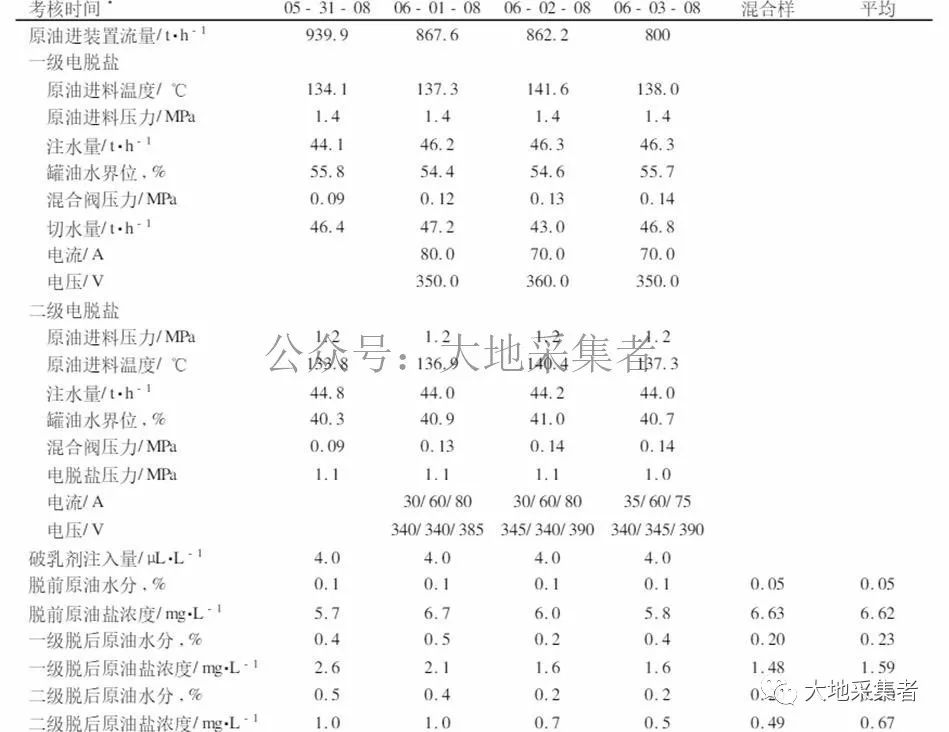

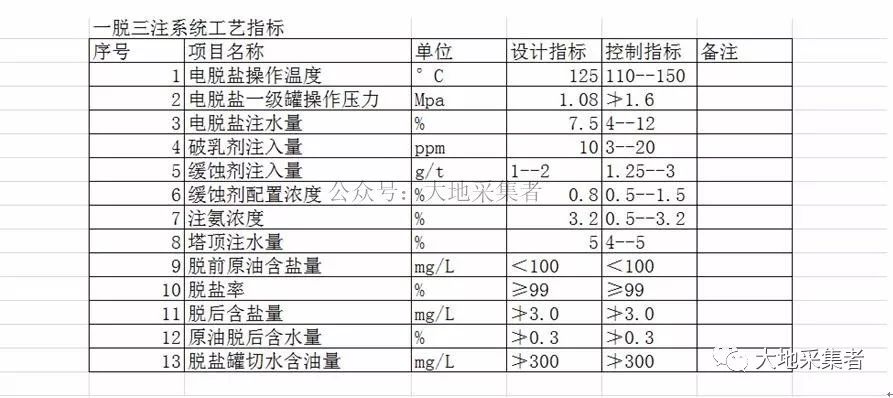

图四 常减压蒸馏石脑油分离 1.2 电脱盐系统 常规的电脱盐系统,通常只设计一级电脱盐罐,但是随着全球原油产量衰减较快,如要增加原油采出量,开采就需要使用大量助剂,这就增加了原油里面的盐含量。以前炼油厂加工的原油盐含量仅有6--9(NaCl)mg/l,目前加工的原油高达30—90(NaCl)mg/l。受此影响,多数新设计的常减压蒸馏装置,不得不采用两级电脱盐罐,以降低加工原油的盐含量。

图五 电脱盐流程 影响电脱盐操作的主要因素有,破乳剂的选择、原油停留时间控制、注水量的控制及温度压力等等。其中,原油沉降时间26min、电场强度9kv;温度130—140°C、注水量一般是原油加工量的5—6%。

图六 电脱盐主要参数 1.3 初馏塔 原油经过电脱盐系统后,再经过换热器换热,进入初馏塔。塔顶拔出部分的石脑油,经过冷却、分离后,轻石脑油作为化工原料、重石脑油作为重整原料。塔底部分继续经过换热器换热后,进入常压炉加热、升温,送入常压塔进行馏分切割、分离。 初馏塔的主要产品有轻石脑油、重石脑油、初顶气(去轻烃回收)。

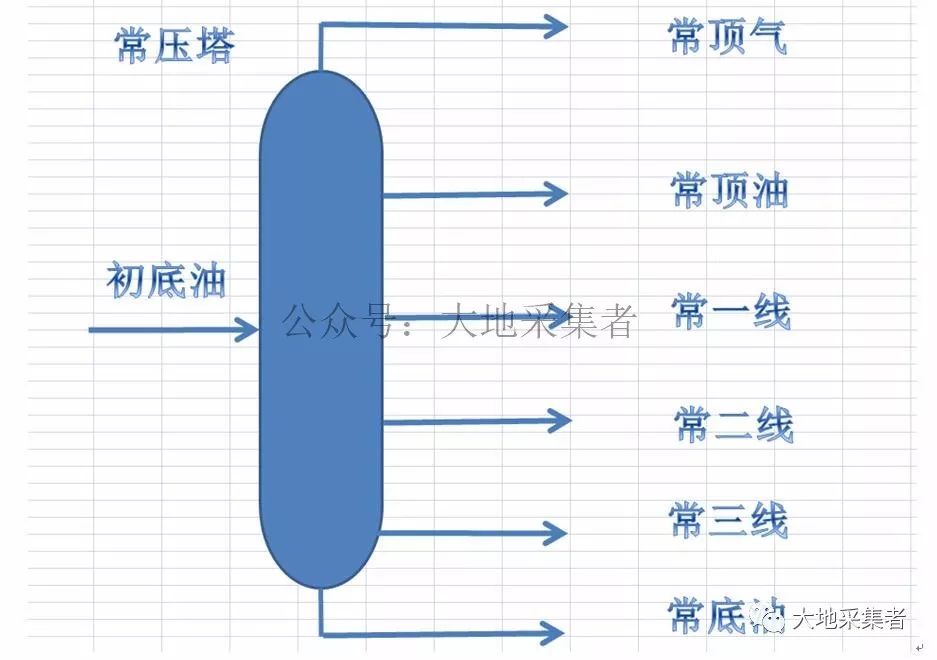

图七 初馏塔操作参数 1.4常压塔 初馏塔底油经过换热、加热炉升温至360—380°C,进入常压塔进行切割、分离。一般的常压塔设置有三个中段回流,分别是常顶油循环、常一中循环、常二中循环。 常压塔的主要产品有常顶气、常顶油(石脑油)、常一线(航煤)、常二线和常三线(柴油)以及常底油(蜡油及渣油混合物,如北方炼油厂加工轻质原油的,可以直接进催化裂化装置,例如长庆石化)。

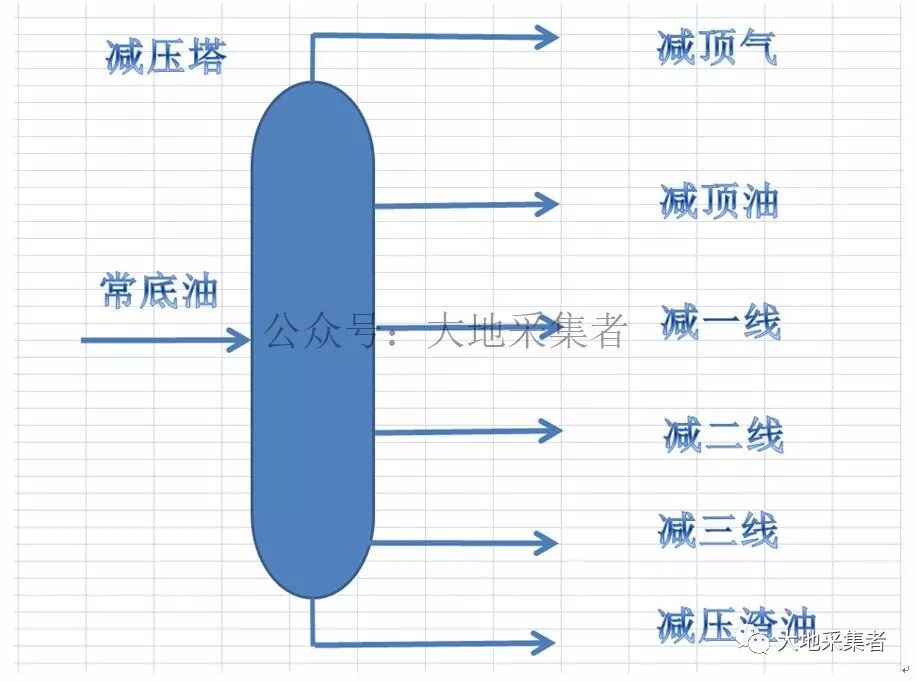

图八 常压塔主要产品 1.5 减压塔 常底油经过常底油泵升压后,进入减压炉加热至380—410°C后,进入减压塔,进行切割、分离。 一般的减压压塔设置有三个中段回流,分别是减一线循环、减二线循环、减三线循环。 减压塔的主要产品有减顶气、减顶油和减一线(柴油)、减二线和减三线(蜡油)以及减压渣油(也可以说是沥青)。

图九 减压塔主要产品 稍微总结下,常减压蒸馏装置主要产品: 初馏塔—轻烃,轻、重石脑油 常压塔—轻烃、航煤、柴油及常压渣油 减压塔—轻烃、柴油、蜡油及减压渣油(沥青)

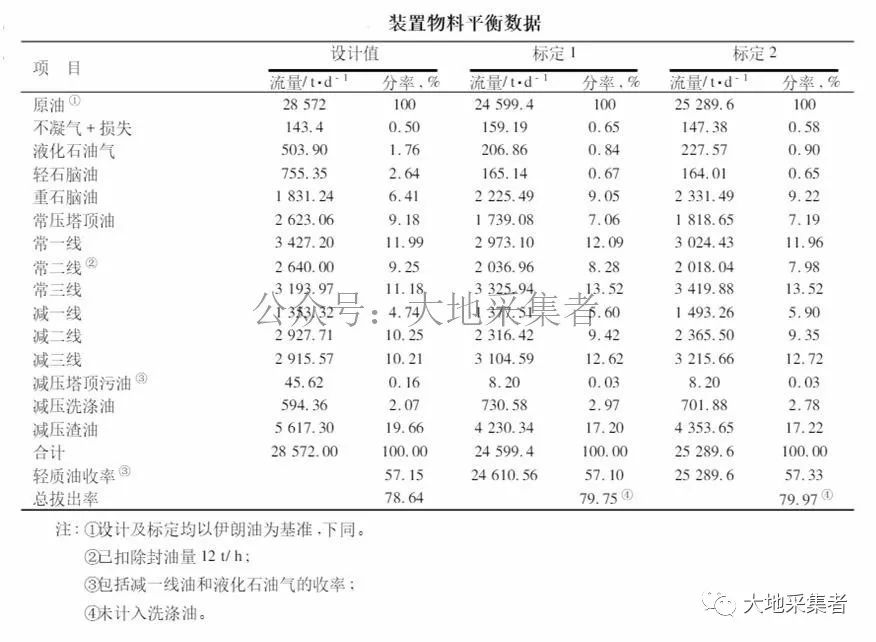

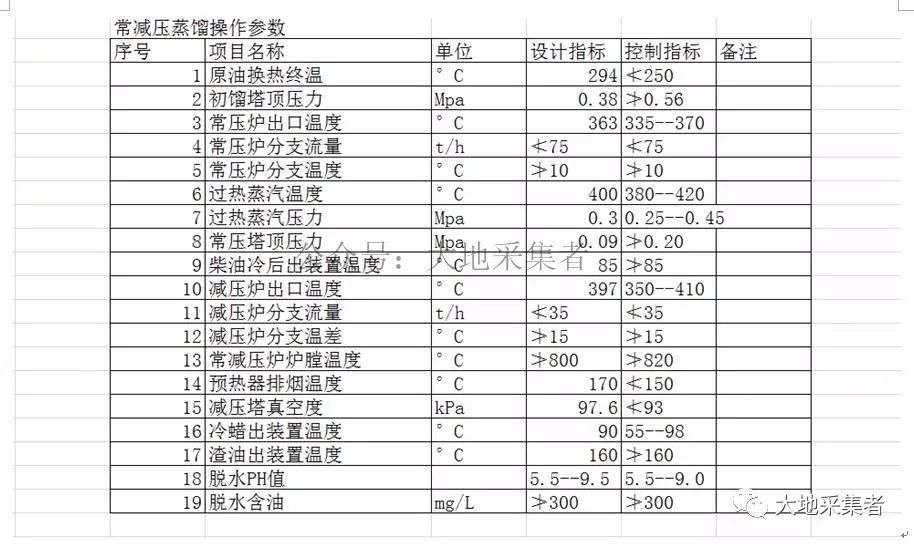

图十 常减压蒸馏装置各产品产量及收率 2 操作参数 常规的常减压蒸馏装置指标如下: 1)常压塔拔出率50.08%、减压塔拔出率31.45%,轻质油收率54.45%,总拔出率81.53%; 2)设计能耗为453.43MJ/t,原油换热终温294°C,加热炉热效率92.5%; 3)常压炉出口温度375°C、减压炉出口温度400°C。

图十一 常减压蒸馏主要操作参数 2.1 主要设备操作参数 作为常减压蒸馏装置,除了装置总拔、轻油收率外,主要关注的参数有几个:电脱盐脱后含盐量、常减压炉出口温度、减压炉出口温度以及渣油500°C馏出量。

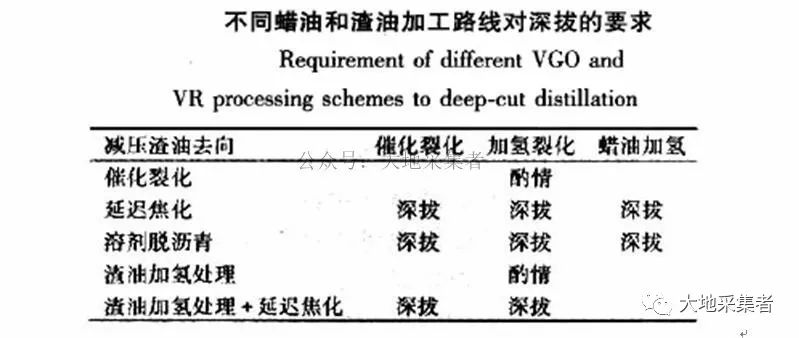

图十二 电脱盐主要参数 原油经过电脱盐脱后含盐量,影响后续常压塔、减压塔的操作,一般而言,电脱盐后含盐量都不大于3.0mg/L。原油含盐量较高,主要是油田不断采用新的技术,如碱驱、蒸汽驱油和化学驱动油等以增加原油产量,导致原油的含盐量不断增加。 如果原油中的无机盐(主要是油田助剂)进入常、减压塔,在高温环境下,容易水解生成HCl,HCl与水一起冷凝下来后,会形成强腐蚀性的盐酸溶液,造成常、减压塔顶系统的腐蚀,因此,控制脱后原油的含盐量、加强常减压蒸馏装置的“一脱三注”就更为重要。 一般来说,常减压蒸馏装置最关心的就是渣油500°C馏出量,如何控制常减压蒸馏装置500°C的馏出量呢?这里就要说一说减压深拔。国内常减压蒸馏装置的减压渣油切割点温度为535—540°C,新设计的大型常减压蒸馏装置减压渣油切割点温度为565°C,个别装置甚至达到580°C。通常说的减压深拔,是指减压渣油切割点温度为565°C以上。

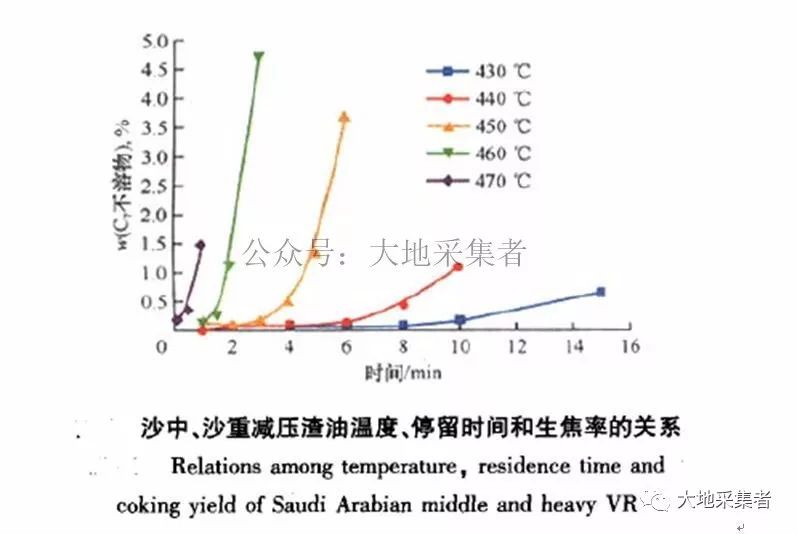

图十三 减压深拔 就常减压蒸馏加工的原油而言,低硫、金属含量低的石蜡基原油,不需要减压深拔;高硫、金属含量高的原油,需要减压深拔。减压深拔的好坏,第一个就与减压炉出口温度有关,要减压深拔,必须提高减压炉出口温度。

图十四 原油与生焦率关系 常减压蒸馏装置在进行减压深拔时,减压炉出口温度控制410—430°C,较一般的常减压蒸馏装置增加30°C左右。减压加热炉的停留时间控制在40S以内,主要是防止减压渣油停留时间过长,减压渣油在炉管内结焦。减压深拔虽然可以提高蜡油收率、轻油收率、装置拔出率,但是却会增加装置的能耗。根据中国石化《基准能耗》中论述到的装置能耗与总拔出率的关系: E=3.5132C+206.68 其中,E代表能耗,C代表总拔出率。 拔出率增加1%,装置能耗会增加3.517MJ/t。 2.2 其它 这里再插入一个常减压蒸馏装置设计加工的油种的知识。常减压蒸馏装置设计加工的原油决定了其能加工原油的API°范围,国内沿海的炼油厂及新建的大炼化项目,设计的API°都是28—33的,是不能加工API°大于33以上的美国原油,如果加工的话,常压塔的负荷过高,会引起常压塔“冲塔”,从而导致整个常减压蒸馏装置物料分布混乱、从而导致装置停车。一般的操作是装置降负荷加工(降至正常负荷的50—70%)、混和其它重质原油后再加工。 稍微小结下,常减压蒸馏装置控制电脱盐脱后含量,主要是防止后续的常、减压塔顶腐蚀;控制减压渣油500°C温度馏出量主要是减少渣油产品;常减压蒸馏装置设计油种决定了其加工原油的API°。 3 装置能耗及操作费用 某千万吨常减压蒸馏装置的装置能耗,根据逐项分析可知,常减压蒸馏装置消耗的燃料气是惊人的,一年至少有1万吨,这是什么概念呢?可以供一个中小城市冬季取暖用气了。电耗也有171万度/年,这也是非常恐怖的数据。

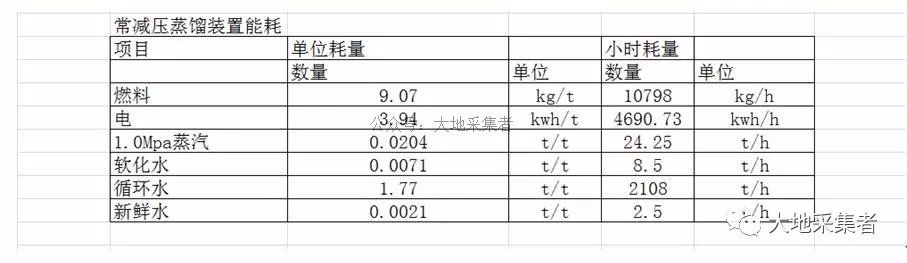

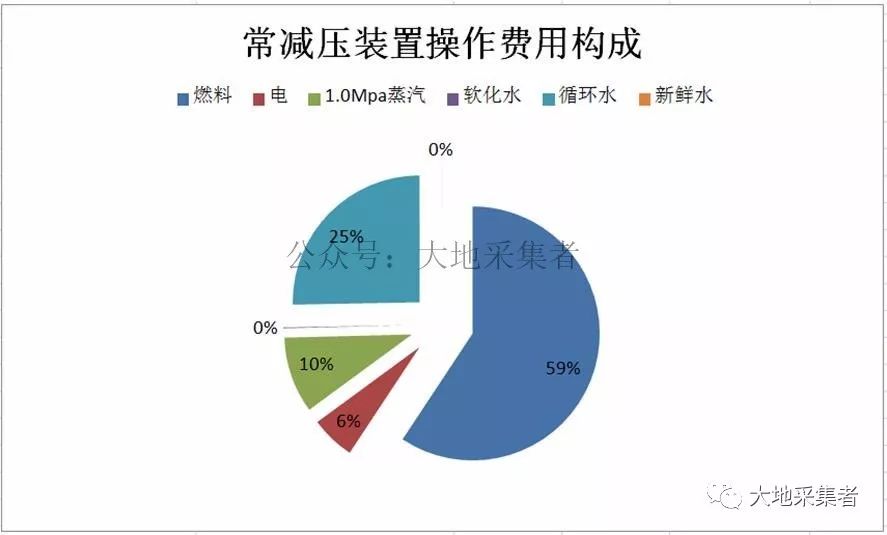

图十五 常减压蒸馏装置能耗 按照比例来分析,常减压装置操作费用主要是燃料、循环水、电还有蒸汽。其中,燃料费用占整个常减压蒸馏装置操作费用的59%左右,如何降低常减压装置燃料消耗是一个困扰炼油商的一个难题。企业可采取的措施主要有,降低常压炉、减压炉的负荷,在炉前增加闪蒸罐;优化换热网络,采用“窄点”技术,将常减压蒸馏装置的换热终温提高到300°C以上,有些好的企业能达到310°C(换热终温每提高10°C,可以降低1kg标油)。

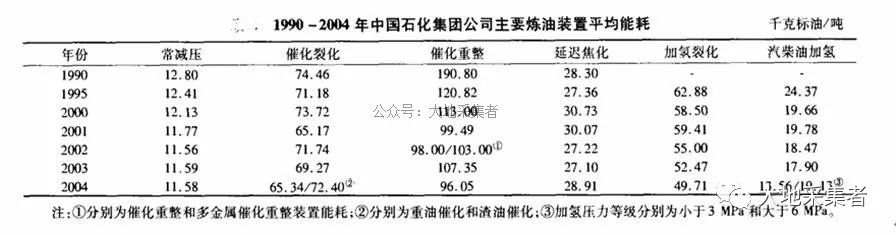

图十六 常减压蒸馏装置操作构成 多数500万吨/年以下的常减压蒸馏装置能耗为11—12千克标油/吨。目前新建的千万吨规模常减压蒸馏装置,能耗可以低至7千克标油/吨。能耗的降低,意味着吨操作费用的降低。

图十七 中石化装置能耗 4 当前及未来发展趋势 针对全球原油劣质化日益增加、硫含量越来越高的问题,常减压蒸馏装置也在逐步采用新技术,适应原油劣质化、性质波动以及总拔收率增加的要求。 4.1 装置大型化 目前,国内新建的常减压蒸馏装置,规模都是1000万吨/年的居多,标配2000万吨/年(两套装置合计),单套最大的是盛虹石化准备上马的1600万吨/年的常减压装置,目前运行最大的是惠炼的1200万吨/年的常减压装置。国际上美国、印度炼油厂的单系列规模都可以达到1275万吨/年或者27万桶/天,使用壳牌的技术居多;最大的是加拿大的1750万吨/年的常减压装置。 印度信诚炼油厂的常减压装置和延迟焦化装置规模分别达到年1350万吨和年670万吨。在同等规模下,单套装置比双套装置投资约少24%、装置能耗约减少19%,比3套装置投资约少55%、能耗约减少29%。一般认为,大型炼厂的规模应在年1000万吨至年2000万吨。 4.2 减压深拔 上文已经初步探讨过减压深拔适用的原油、炼油厂,这里主要说一下减压深拔对于总拔的影响,如果采用减压深拔技术并且炼油厂具备条件,对于提高全厂的轻油收率、综合商品率非常有好处。一些先进的常减压蒸馏装置及炼油厂,常减压蒸馏装置总拔可以达到82%、炼油厂综合商品率接近90—95%,那么整个炼油厂的利润就非常可观了。

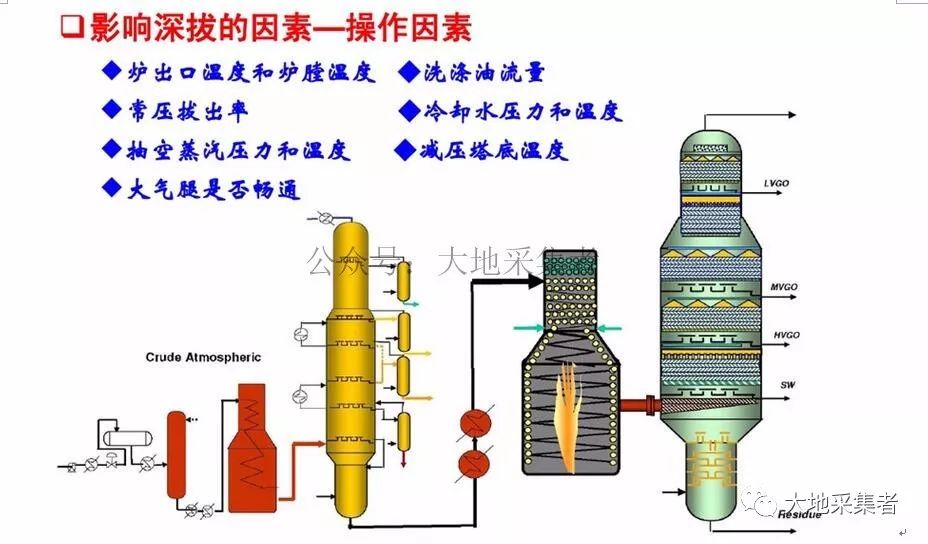

图十八 减压深拔影响因素 影响减压深拔的因素有两个,一个是减压塔真空度,进料段压力降至18mmHG(有的降至8mmHG);另一个是减压炉出口温度,从常规的390°C提高至400°C,甚至430°C。 国际上比较有名的减压深拔技术专利商,一个是荷兰SHELL,一个是英国KBC;其它的还有埃克森美孚、日本JGC公司等。 国内采用SHELL技术的,主要是中石油的炼油厂;采用KBC技术的,主要是中石化的炼油厂。国内SEI也有专门的技术,第一次工业应用是在中石化的武汉炼油厂。 4.3 加工原油适应性 经常有人问“大地”,国内的常减压蒸馏装置可以加工美国的原油吗?“大地”都是这样回答的,如果是API°与中东原油类似的,加工的难度不大;如果是API°大于33,采购多少美国原油,就要按照一定的比例采购中东或者其它地区的API°小于26的重质原油。尤其在当前原油价格波动较大的情况下,布伦特—迪拜价差缩窄,采取轻质原油较为划算。 如果提高加工原油的适应性呢?一般的操作是尽量在原始设计阶段就做大减压炉、减压塔的加工能力,但这里涉及到一次性投资需要增加的问题,需要企业权衡。 常压塔:减压塔=10:5 现在的设计为: 常压塔:减压塔=10:7 4.4 其它 常减压蒸馏装置作为炼油厂的龙头装置,操作平稳与否影响全厂的物料平衡、当月效益。国内多数常减压蒸馏装置都上马了APC系统(先进控制系统),提高装置的平稳率,避免全厂物料大幅度的波动。 此外,还有一些炼油厂,开始开发、使用原油调和系统,在源头就将原油调配好,减少厂内二次调和对装置的冲击;更有一些炼油厂,开始考虑使用金融模型与炼油厂模型有机结合起来,通过裂解利润的预测,调整炼油厂的加工方案。 5 小结 大型化、减压深拔、节能降耗是以后常减压蒸馏装置发展的趋势,国内暂时不能直接加工美国的轻质原油,必须混合其它重质原油后才能加工。加工劣质原油的炼油厂需要配套蜡油加氢、延迟焦化装置,通过提高常减压蒸馏装置的总拔、轻油收率等措施,可以提高企业的裂解利润、企业效益。 最后忍不住说一下,国内炼油厂不叫精炼厂,就炼油厂;产品收率不叫出率,叫收率。 课后习题: 1) 为什么国内常减压蒸馏装置不能直接加工美国API°40左右的原油?如要加工,要采取什么措施? 2) 如常减压蒸馏装置加工沙重原油,减压深拔后,装置什么产品收率会降低?全厂经济效益如何? 参考文献 1、今年全球新增炼油产能创40年之最 2、Crude oil distillation and the definition of refinery capacity 3、Vacuum distillation is a key part of the petroleum refining process 4、China to lead global crude distillation unit capacity growth by 2023, says GlobalData 5、Industry Perspectives: Refining’s real growth is through secondary unit capacity 6、Business Trends: Clean fuels—a global shift to a low-sulfur world 7、Oil 2018 8、炼化三变①变大:从“小茶壶”到“炼油航母” ,中国石油报 9、我国第一套千万吨级常减压蒸馏装置的设计与运行,俞仁明等 10、常减压电脱盐装置深度脱盐工艺探讨,裴和平 11、常减压蒸馏装置增设初馏塔后的技术分析,刘克雄 12、原油常减压蒸馏装置工艺设计,广东石油化工学院,王丽 13、常减压蒸馏装置加工国外原油时采用初馏塔或闪蒸塔方案的探讨 14、新型中和缓蚀剂对常减压塔顶HCl腐蚀作用的影响 15、常减压蒸馏装置的减压深拔技术,庄肃青等 16、千万吨级常减压蒸馏装置换热网络的优化设计,池琳 17、常减压蒸馏装置加工轻质原油技术改造 18、我国常减压蒸馏装置的技术进展,李和杰 19、常减压蒸馏减压深拔技术,SEI 一、 凡本公众号注明“原创或者大地采集者”等声明版权的所有文字、图片和音视频稿件,版权均属本公众号所有,任何媒体、网站或个人未经授权不得转载、链接、转贴或以其他方式复制发表。 二、 凡注明 “来源:XXX” 的作品,均转载自其他媒体,转载目的在于传递更多信息,并不代表赞同其观点和对其真实性负责。 三、 所提供的信息,仅供参考。不保证信息的准确性、有效性、及时性或完整性。 四、如涉及侵权或者其它未尽事项的,请原作者7日内联系删除。 编辑:蒙蒙 审核:大地返回搜狐,查看更多 |

【本文地址】