| 那根3.07米高的C919中央翼缘条 | 您所在的位置:网站首页 › 主机电脑风扇一直嗡嗡响 › 那根3.07米高的C919中央翼缘条 |

那根3.07米高的C919中央翼缘条

|

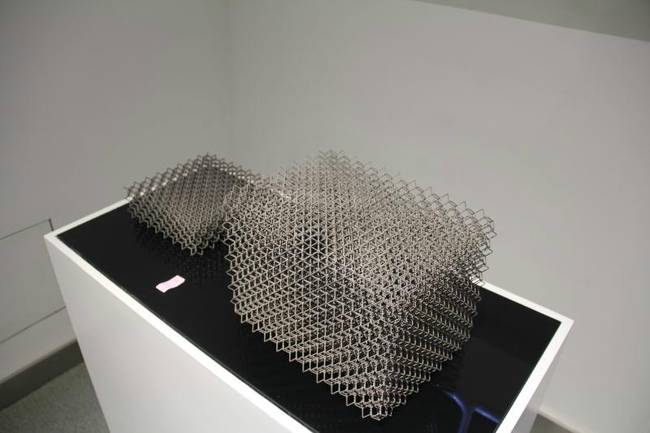

但在铂力特,这其实还仅仅只是一块简单的样材,更大更坚更精良更复杂的材料,早已广泛应用在了我国的导弹、飞机、火箭、卫星、航空发动机等领域,包括C919大飞机。 其中最引人注目的,正是那根3.07米高的C919中央翼缘条。 这根“缘条”,在北京2015年的首届“双创周”上,也曾矗立在李克强总理面前,和那块蜂窝状材料一样,引起过总理的特别关注。如今,它又醒目地矗立在刘国中省长面前。 “这是铂力特应用自研的激光立体成形金属3D打印技术,和自己设计制造的金属3D打印设备,专为C919大飞机打印的中央翼缘条。”铂力特公司总工程师赵晓明骄傲地向省长介绍。

这件钛合金材质的中央翼缘条,尺寸3070毫米,重量196千克,于2012年1月打印成功,同年通过了商飞的性能测试,2013年成功应用在了国产大飞机C919首架验证机上。这是国产机型首次在设计验证阶段利用3D打印技术制备承力部件,在国际民机的设计生产中亦属首次。 更重要的是,这件钛合金结构长达3米的C919中央翼缘条,作为机翼的关键部件,以我国当时的制造能力还无法满足需求,而如果向国外采购,又势必影响大飞机的国产化率。 铂力特公司董事长黄卫东说,钛合金应用量是现代飞机先进性的一个代表性指标,我国大型钛合金结构件制造技术相比欧美差距较大,在满足大飞机制造需求方面还存在工艺和制造困难。 “铂力特的金属3D打印技术为钛合金零部件的加工提供了新的技术途径,也为中国的航空制造打开了一扇新窗。”黄卫东不无兴奋。 “3D打印”学名“增材制造技术”,原理是将计算机设计出的三维模型分解成若干层平面切片,然后把要“打印”的材料按切片图形逐层叠加,最终“堆积”成完整的物体。

铂力特自研的激光立体成形金属3D打印技术通过激光融化金属粉末,几乎可以打印任何形状的产品。其最大特点是:使用的材料为金属,打印的产品具有极高的力学性能,能满足航空航天、模具、汽车、医学、齿科、工艺品等不同行业的需求,尤其是关键零部件加工生产难度极大的航空航天航发领域。 “为国产大飞机C919制造中央翼缘条,是金属3D打印技术在航空领域应用的典型。”黄卫东说。 3.07米高的C919中央翼缘条,是铂力特的佳作之一,技术难度极高,至今依然是国际上无拼接连续成形尺寸最大的金属3D打印零部件(送粉方式打印)。其力学性能先后通过商飞五项性能测试,强度一致性显著优于美国波音公司标准,测试实验得到中国商飞“其性能略好于锻造件”的高度认可。 “其性能略好于锻造件”是一个极高的评价——黄卫东说,一是因为我国当时还锻造不出来这种超大尺寸的复杂结构件;二是即使国际上的航空零部件制造巨头,锻造这样的缘条,其技术经济性也不好;三是当时绝大多数人都认为金属3D打印件的性能不可能达到锻件的水平。 “经过多年攻关,铂力特用自研的金属3D打印技术解决了C919飞机钛合金结构件的制造问题,打印的C919中央翼缘条在性能上完全可以替代从国外进口的锻造件,为国产大飞机的研制作出了自己的贡献。”黄卫东不无骄傲。 不仅如此!继C919中央翼缘条后,目前的铂力特已应用金属3D打印技术为国产各类飞机制备了近2万个零部件,其中绝大部分已装机使用。 黄卫东自豪地说,中国是第一个掌握了大型构件激光立体成形技术的国家,复杂精密金属结构件的增材制造装备与应用已达到世界先进水平,并且第一个将其应用在了战斗机和民航客机上,站在了金属3D打印技术生产和制造的制高点。 花在产学研后红 能让李克强总理“颇感兴趣”,让杨伟总师“久久凝视”,铂力特的金属3D打印技术是如何做到一鸣惊人的? 这一技术的研发人就是黄卫东和他所带领的团队。 黄卫东最主要的身份是西北工业大学教授、博士生导师、长江学者、激光制造工程中心主任,同时也是国家科技部3D打印专家组首席专家、国家智能制造重大科技项目总体专家组成员、国家增材制造创新中心副主任。 早在上世纪90年代初,黄卫东就开始关注“3D打印技术”。虽然其当时还不叫这个名字,但这一能够快速成形、快速进行原型制造的技术,却引起了他的强烈兴趣。 与此同时,一个企业家折生阳,也敏锐地意识到了这一技术的前瞻性与革命性,和一旦成功后所拥有的巨大市场效益。 折生阳是黄卫东在西工大本科时的同学和班长,1981年毕业后,先在科研院所做研发工程师,后到陕西省科技咨询中心任主任,1992年顺时而变下海营商,成立了民营陕西华秦科技实业有限公司(下称“陕西华秦科技”)。 长期在科技行业闯荡的折生阳,在下海之初就看好黄卫东的科研实力,并一直持续关注他的科研动向。1995年,聚在一起的两人就“3D打印技术”越议越热,最后决定由折出资扶助黄持续研发,攻克金属3D打印技术难关。 这一“持续”就持续了20多年。 为了更好地进行研发,折生阳与西工大及黄卫东教授团队,1997年签署了联合科研合作协议并成立了金属3D打印“课题组”,2007年又共同在陕西华秦科技成立了金属3D打印事业部。 在折生阳持续的资金支持下,黄卫东持续研发的金属3D打印技术不断取得重大突破,产学研融合也相继结出一个又一个硕果。 2011年7月,应中国商飞经营合作方面的要求,折生阳与西工大及黄卫东等人又共同组建了股份制企业——西安铂力特增材技术股份有限公司。 根据约定,西工大和黄卫东出技术,折生阳等出资金,黄任董事长,折为副董事长并作为实际控制人负责公司经营。 产权明晰,责权利清晰后的校企合作、资本与技术合作,有了良好的股权激励机制和企业化运行机制,促使这一尖端成果加速实现产学研融合。 从联合科研攻关的“课题组”,到华秦科技金属3D打印事业部,再到铂力特公司,最具标志性的成果,正是那件钛合金材质3.07米高的C919中央翼缘条。 忆起这件“缘条”,当时都在“课题组”里的折生阳、黄卫东、薛蕾、赵晓明等人至今都印象深刻,并充满感情——那是2011年年初,“课题组”接到要为中国商飞研发设计并制造“金属3D打印C919中央翼缘条”的任务…… “课题组”奋力拼搏、日夜鏖战,在不到一年的时间里,在废旧教学实验厂房装修出了现代化的金属3D打印工厂,研制出了缘条打印专用设备,完成了材料性能与结构性能测试等一系列要求极高的工作,并同步组建了西安铂力特公司,最终在2012年年初完成了打印缘条的一切准备工作。 此后的元旦到春节期间,黄卫东、薛蕾、赵晓明和林鑫等西工大核心支持团队20多人加班加点与时间赛跑,终于赶在大年三十(2012年1月22日)上午,一次性成功打印完成了第一件C919中央翼缘条。 当天中午,激动的西工大周尧和院士宴请攻坚团队吃了顿团圆饭。 “团圆饭从中午一直吃到大年三十晚上,我们大多数人都喝多了!”吃完饭、喝完酒,已是新年的大年初一,赵晓明才想起还没置办年货。 成功打印出这件至今都“笑傲江湖”的C919中央翼缘条后,铂力特也和中国商飞建立了长期而紧密的合作关系。 公司化后,黄卫东团队的金属3D打印技术在科研上突飞猛进,铂力特将其产业化后的市场推广也进展神速。很快,公司打印的材料和零部件就成规模地向特定企业推广。 目前,从C919中央翼缘条到航空发动机零件,从航天飞行器零件到医学植入体,铂力特的激光立体成形金属3D打印技术,在国际上首次全面突破了钛合金、超高强度钢等难加工大型复杂整体民机关键构件激光3D打印工艺和成套设备,成功打印出大型飞机、航空发动机等零部件,科研和技术水平、制造能力均处于国际领先,成为高精度金属3D打印的领导者。 仅在2017年,铂力特就为中国商飞、中航工业、中国航发、中国航天科工、中国航天科技等100多家特定单位增材制造超过2万件金属零件,批量应用于一批先进的飞机、发动机、火箭和卫星等国家重大任务。 2018年,铂力特又为200多家单位增材制造了3万多件金属零件。 尖端的技术也为铂力特带来了良好的效益。公司成立3年后的2014年,净销售额就突破了1亿元,2016年达到2.3亿元,2018年猛增到3亿多元。 2018年7月,西工大又与铂力特成立了协同创新设计研究院,持续推进科研创新与产业应用的融合发展,推动增材制造技术的工程化应用和产业发展。 在铂力特公司展厅的一面墙上,挂着满满一墙的专利证书和获奖证书,光彩熠熠。自2011年成立以来,铂力特已申请并获得国内外增材制造技术相关专利160余项,目前还有数十项正在申请中。获得的各种奖励更是不计其数,仅2017年就获得国防科技进步一等奖1项、二等奖1项。 与此同时,铂力特在行业内的“赫赫盛名”也香飘国外。 2017年5月20日,英国切尔西市老市政厅,首届全球年度3D打印行业颁奖盛会盛大举行,铂力特荣获“全球3D打印OEM奖”,是这次上榜的唯一一家中国金属3D打印企业。 科技部部长万钢在西安调研时,对铂力特的金属3D打印技术如此评价:技术特色鲜明,具有很强的引领性。 默默无闻的行业翘楚 2017年3月,上海,亚洲3D打印、增材制造博览会上,原航空航天部部长林宗棠,大老远就被铂力特打印的超大尺寸航空发动机叶片所吸引。 这件933mm的零件是目前世界上SLM(铺粉方式)技术打印的一次成形尺寸最大的钛合金零件,叶片结构经过拓扑设计、中空、复杂空间曲面整体成形,叶片重量与同尺寸的碳纤维复合材料叶片相当,但侧向性能更好,整体化成形也使得零件的可靠性大大提高。 同时展出的还有超大尺寸航空发动机机匣,直径达到576mm,也是目前世界上SLM技术打印的最大直径的零件。 在这两件“零件”面前,林老详细询问其特点、技术、制造,对铂力特能开发出这样的“国之重器”深感欣慰,勉励铂力特人要再接再厉,利用先进技术促进中国航发制造加速发展。 航空发动机关键零部件,传统技术生产难度极高。铂力特用金属3D打印技术做到了简单化生产——只需电脑设计好打印程序,按切面一层层打印即可。 黄卫东说,金属3D打印技术目前在航空航天,以及航空发动机等领域关键部件的制造上都得到了运用,一是因为这项技术几乎能制造出任何复杂结构的零件,非传统技术可比;同时,其轻量化、拓扑优化的特点,又能为材料实现可观的减重,这在对重量“斤斤计较”的航空航天领域,用途尤其重要。 折生阳说,经过几年的发展,铂力特已和航空航天领域的200多家企业进行合作,在公司目前的业务板块中,航空航天就占据了近80%的份额。3D打印航空零件方面,仅与某飞机制造公司的合作,零件年交付合同额2018年已达到5000万元,2019年可实现1个亿。 此外,金属3D打印技术对航空航天航发零部件的修复能力也独树一帜。 黄卫东说,航空航天航发零件结构复杂、成本高昂,一旦出现瑕疵或缺损,只能整体更换,可能造成上百万元的损失。通过金属3D打印技术,可用同一材料将缺损部位修补成完整形状,修复后的性能不受影响,大大节约了时间和金钱。 除了加工生产、修复各种定制零部件,铂力特还开发出拥有自主知识产权的激光金属3D打印商用设备,并成套向企业销售,这使其不仅是目前国内最大的金属3D打印零件加工商,也成了技术最领先的金属3D打印高端设备制造商。 折生阳清楚的记得,在还是“课题组”时,2007年就向航天某研究院销售了第一台金属3D打印设备,2009年向航发某制造公司销售了第二台,2010年,又在华秦科技3D打印事业部向某飞机制造公司销售了第三台。 “这3台设备至今还都一直正常使用着,2018年我们的金属3D打印设备要成套卖出100多台。”折生阳说。 2017年12月1日到3日,首届中国工业设计展览会在武汉举行,铂力特激光金属3D打印商用设备BLT-S310,与中国商飞、中车集团、小米等12家企业的参赛作品,同获“首届中国工业设计展览优秀工业设计作品”奖。 铂力特公司总经理薛蕾博士说,BLT-S310是铂力特的主打产品之一,可打印钛合金、铝合金、高温合金、铜合金、钴铬合金、不锈钢、高强钢、模具钢等材料;设备成形精度好、稳定性高、人机交互体验强,可实现24小时无人值守不间断工作;现已广泛应用在航空、航天、发动机、电子、工业模具等行业。

2018年3月,铂力特BLT-S310设备获得Materialise德国不来梅金属3D打印服务中心的正式验收 2018年3月,BLT-S310设备获得德国不来梅金属3D打印服务中心正式验收。该设备2017年就远销欧洲,成为空客A330增材制造项目专用机型。能得到空客的认可和德国的验收,意味着铂力特品牌设备已满足国际高端装备制造标准。 长期以来,国际高端金属增材制造装备市场一直被美国、德国和英国的公司垄断。铂力特在国家重点研发计划“增材制造与激光制造”专项支持下所研发的BLT-S310,实现了工业级高端金属增材制造装备的国产化,并成功出口法德两国,打破了国外垄断。 2017年3月10日,中国航空发动机集团副总经理陈少洋在铂力特调研时说,金属3D打印是加速航空发动机研制和生产的重要手段,铂力特在金属3D打印方面聚焦二十多年,技术及研发实力雄厚,中国航发与铂力特的合作前景广阔。 铂力特公司总经理薛蕾博士说:“铂力特的金属3D打印技术及装备能够应用于国产发动机的研制及生产,是铂力特的荣耀和义不容辞的责任。” “可能有一天,我们甚至会整体打印出一套完整的航空发动机。”仅有30多岁的公司总工程师赵晓明博士想的更远更激情澎湃。

作为金属3D打印方面的专家,铂力特目前已与航天科工、航天科技、中航工业、中国航发,以及欧美的AIRBUS、GE、SAFRAN等大公司都建立了合作关系。公司拥有各类金属增材制造设备近百台,可年产定制化产品2万余件、工业级金属增材设备200余台,支持“机、弹、箭、星”等十余个国家重点型号建设,并被授予“工信部智能制造试点示范项目”。 几年间,业外默默无名的铂力特,成了业内赫赫有名的行业翘楚。 2017年3月,工信部副部长辛国斌在铂力特调研时鼓励铂力特人:一定要利用创新优势努力发展,为国家工业发展助力增彩。 2017年8月,中国航发商发制造与铂力特等5家企业共签航空发动机产业“1+N”战略合作协议。

2018年12月,中国商飞上飞公司与铂力特签约共建3D打印联合试验室。 中国航发商发公司董事长张玉金说,铂力特就像一颗珍珠,是商发稀缺的技术资源,是优秀的合作伙伴。 “缘条”引得“空客”来 “我们只和全世界最优秀的团队合作”。 2014年3月14日,欧洲空中客车公司与西工大签署合作协议,共同开发激光立体成形技术(激光3D打印技术的一种)在航空领域的应用,合作开展大型精密飞机结构件打印研发和验证,铂力特也作为合作实施方参与其中。 空客首席运营官说:“之所以找你们合作,就是因为看到你们为C919做得非常好。”

空客主动找上门来要求合作,一是看中公司有“最优秀”的科研团队,二是看中公司有“最优秀”的运营团队和运营机制。 铂力特公司技术来源于西工大,依托西工大凝固技术国家重点实验室和激光制造工程中心,科研实力雄厚;拥有一支高精尖科研精英团队,研发人员占全员的40%,研发投入每年高达数千万元;超过30%的员工拥有硕士以上学历,平均年龄不超30岁。 还有,公司主要精英也均和西工大有缘——公司董事长黄卫东来自西工大,公司控制人折生阳毕业于西工大,公司总经理薛蕾和总工程师赵晓明都曾在西工大是黄卫东的博士生。薛蕾是毅然辞去了西工大的教职,赵晓明是决然辞离了北京的国家级科研院所。 铂力特公司的企业化运行机制独树一帜。虽然西工大和黄卫东共同技术股份在铂力特占据51%,黄卫东出任公司董事长,但公司实际控制人是懂企业会经营的折生阳。折拥有公司重大事项一票否决权,牢牢把握着公司的运营方向。 “让教授干教授的事情,让企业家干企业家的事情”——既当过科研人员、又当过科技管理干部、已下海营商20多年的折生阳这样说。 在公司发生重大争议时,折生阳的“最后一票”尤显重要。 当年,在公司生产出3D打印设备后,要不要将设备推向市场,公司曾发生过激烈争吵。多数人认为不应该将自家的“聚宝盆”让与他人。折生阳从企业长远发展角度认为应该卖,先共同把市场做大,铂力特同时也能多条腿走路。 激烈争吵之后,折生阳运用自己的一票否决权,大胆推动公司将商用设备推向市场,这也才有了继最早向3家特定单位销售3台设备后,铂力特的激光金属3D打印商用设备在中国商飞、中航工业、中国航发、中国航天科工、中国航天科技等众多单位和企业的热销,并成功出口欧洲,享誉法德。 当然,最先进、最尖端的设备,铂力特还是要先控制在自己手里,等自己又研制出更高端的设备后,再将此前的设备推向市场——营商20多年的折生阳也有商人的精明。 拿此前享誉国内外的BLT-S310来说,仅仅只是铂力特所研制的众多设备中的一个型号。针对不同的应用,铂力特目前已开发出了BLT-S400、BLT-S500、BLT-S600、BLT-C600、BLT-C1000等设备,打印效率、打印尺寸,均达到国际领先水平。其中BLT-C600先后获得IF大奖、REDDOT红点奖。 折生阳骄傲地说:“目前的铂力特,业务范围已涵盖金属3D打印服务、设备、原材料、工艺设计开发、软件定制化产品等,构建了较为完整的金属3D打印产业生态链,成为金属3D打印技术的领导者,和世界先进的金属增材制造技术全套解决方案提供商。” 和空客签署合作协议4年后的2018年,铂力特通过了空客公司IPCA认证,成为空客亚洲区唯一的金属增材制造合格供应商。 2018年4月,空客、中航材与铂力特在西安共同启动空客A330增材制造项目,铂力特正式进军全球市场。 2018年8月,空客又与铂力特马不停蹄地签署了“增材制造联合研发项目协议”,铂力特迈入与空客的联合研发时代。 同时,空客也与西工大成立了增材制造联合实验室,开展更为前瞻性的联合研究,并于2018年11月在珠海航展期间共同揭牌启动。 2018年12月4日,空客A330增材制造项目负责人、法国空客集团的3位采购高管再次访问铂力特,对双方的合作给予了高度肯定,表示要长期合作。 当天,空客的高管还在铂力特公司巧遇了来视察的陕西省省长刘国中。双方见面交流的同时,不忘一起共同为铂力特点赞。 让设计更自由,让制造更简单 2014年,歼20总师杨伟来到西北工业大学,专程考察铂力特公司和金属3D打印技术。站在那根3.07米高的C919中央翼缘条前,他久久凝视,不愿离开。 “缘条”旁,一同展出的还有铂力特自己动手专为歼20试制的部分金属3D打印零部件。杨伟看了又看,摸了又摸,感慨万千。 杨伟之所以震撼于金属3D打印技术,是因为设计历来都要受限于生产技术和生产工艺。拿飞机设计来说,有再好的空气动力学设计、再好的综合性能设计,包括有再好的设计思路和想法,而如果没有一家公司能生产出来,没有一个工厂能加工出适配的零部件,再好的设计都是白搭。 金属3D打印技术已经解决和正在解决这一难题。 在铂力特公司的展厅参观,也能同时浏览到人类设计和制造进步的历史。那根3.07米高的C919中央翼缘条对面,是一副人类制造最早开端的原始人打制石器的画面。 铂力特公司总经理薛蕾博士说,这正是持续亿万年一直到今天的“减材制造”,就是不断地把多余的部分去掉,机械制造时代的切、割、销、钻、刨、铣、磨等工艺,包括精密的数控机床冷加工都是“减材制造”。有了火之后热加工的锻、打、锤、敲等制造属于“等材制造”,最典型最简单的就是铁匠打铁。 无论是减材制造还是等材制造,都有其局限性,一是无法整体加工复杂零部件,都是先生产出一个又一个不同结构的零件,然后再或铆或焊、或连或接,耗时耗工难度还大;二是根本无法加工超异形超复杂超薄壁结构体,比如李克强总理感兴趣、刘国中省长捧在手里的那块蜂窝状结构体;三是难以为零部件减重。 金属3D打印属于“增材制造”,通过激光融化金属粉末,不断地往材料切片上增加金属粉末,几乎可以打印加工任何形状的产品,而且工艺简单、效率高、结构轻巧。 走进铂力特生产车间,仿佛进入了一个整洁的无人仓库。车间里除了一些矗立的金属“柜子”(金属3D打印设备),并没有一名工人。走进细看,才发现“柜子”里的激光正在一层又一层地自动“扫描”着金属粉末床——如此尖端的高科技生产之时居然是如此之简单。 相比减材制造和等材制造,增材制造无疑是一场巨大的革命。 拿那根3.07米高的C919中央翼缘条来说,若用传统锻造技术生产,一是国内当时技术能力不足,还锻造不出来,二是在国际上锻造工艺也非常复杂,效率不高,材料利用率还很低。 黄卫东说,在C919的设计验证阶段,中央翼缘条的成功试制贡献巨大,传统工艺6个月才能完成的制造工作,铂力特用金属3D打印技术,耗时仅仅5天(正式打印),实现了新产品的快速开发,并且一次成形,一次成功,金属原料钛合金涂层粉末,更是几乎没有半点浪费。 再回到那块李克强总理感兴趣、刘国中省长捧在手里的蜂窝状金属结构体上,因其良好的力学性能,轻量化、拓扑优化的特点,可以广泛应用于对材料要求极其严苛的航空航天航发领域。 比如替代传统技术所生产的机翼、机身材料,在坚固结实的同时,可以极大地减轻航空航天器材自身重量。设计人员就无需再为减重而绞尽脑汁地“斤斤计较”了,包括经常为减重不得不牺牲飞机性能,牺牲武器挂载。 黄卫东高兴地透露说——目前,铂力特在航空航天航发领域打印的2万余件零部件,在产品结构优化和功能提升的同时,均实现了整体结构减重,最高减重超过60%,有效地解决了传统结构存在的有效载荷提升难的瓶颈问题。 “金属3D打印正在创造一个宏大的新世界,今天,这个宏大的新世界仅仅是展现出一抹晨曦。”黄卫东难掩激动。 在他看来,热加工的发明使人类从“石器时代”进入“金属器时代”,冷加工的发明则推动人类进入“复杂机械时代”,而增材制造必将促成人类制造能力的又一次大飞跃,它将与冷加工、热加工并列,成为三足鼎立的三大技术之一。 “它将带动人类进入全新的‘自由设计时代’,并从根本上转变制造方式,推动社会产生更进一步的巨大变革。”黄卫东越说越激动。 在铂力特,有这样六个字醒目地镶嵌在墙上:“思无疆 造无界”。 总经理薛蕾博士解释说:“智能制造给定制设计带来无限可能;设计者的无限想象力因为智能制造、3D打印而可实现、可完成;金属3D打印可以让设计更自由,让制造更简单。” 他进一步补充说——有了金属3D打印,设计人员就可以尽情地放飞自己的思想,可以让自己的思维像脱缰的野马一样无限驰骋,因为有“无界”的智能制造来保障设计者的“所想”变“所现”。 革命性的金属3D打印增材制造技术,对我国来说极其重要,能弥补我国传统金属加工业的短板和不足,助力中国工业制造完成从“机械加工”到“智能制造”的转变。 在20余年的金属3D打印实践中,铂力特一直探索先进制造技术、智能制造所能给设计、制造带来的全方位的进步与发展,一直沿着“让设计更自由,让制造更简单”的道路砥砺前行。 目前,铂力特的金属3D打印技术无论在航空、航天、汽车、工业等“重器”领域,还是在手表、珠宝工艺品等精密设计领域,都能为设计师提供自由设计思路,实现“所想即可所现”的可能性。 杨伟在那根3.07米高的C919中央翼缘条前所发出的感叹,也正缘于此——“让设计更自由,让制造更简单”。 图片来源:铂力特返回搜狐,查看更多 |

【本文地址】