| 建议收藏: 双相不锈钢加工制造实用指南(四) | 您所在的位置:网站首页 › 不锈钢s31008可以加工刀具 › 建议收藏: 双相不锈钢加工制造实用指南(四) |

建议收藏: 双相不锈钢加工制造实用指南(四)

|

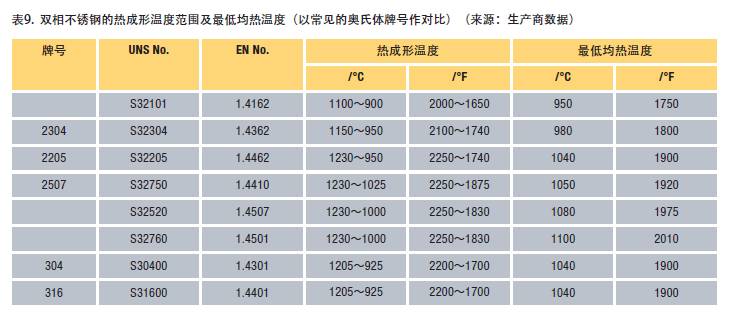

9.4 冲孔 冲孔可被看作是一种困难的剪切形式。高强度、快速加工硬化和抗撕裂性使得双相不锈钢相对较难冲孔并磨损刀具。这方面的操作经验是有限的,但双相不锈钢的表现如同厚度两倍于双相钢的奥氏体不锈钢,这一指标为冲孔操作提供了良好的开端。氮含量较高的高合金化双相不锈钢的冲孔更加困难。 9.5 等离子体和激光切割 双相不锈钢一般采用与加工奥氏体不锈钢同样的等离子切割和激光切割设备进行加工。双相不锈钢稍高的导热率和低的含硫量可能对最佳的参数稍有影响,但无需特殊调整便可得到合格的结果。等离子切割工艺的热影响区一般很窄,大约0.25毫米,这是因为每一道切割进行得很快,然后中板或薄板迅速冷却。通常焊接坡口的机加工和焊接过程中近焊缝区基体金属的熔化可去除等离子切割的热影响区。 10 成形 10.1 热成形 双相不锈钢通常表现出优异的热成形性,在高达至少1230℃ 的温度下具有相对低的成形负荷。但是,如果热成形的温度太低,变形就会聚集在较弱而且塑性较差的铁素体,结果造成铁素体在变形区开裂。此外,当热加工温度降得太低时,会析出大量的σ相。 大多数加工者建议最大热成形温度范围在1100~1150℃之间。之所以建议温度上限,是由于高温对工件尺寸稳定性的影响以及氧化皮随着温度升高而增多的趋势。在高温下,双相不锈钢会变软,被加工的工件如容器封头或管道如果在炉内不加以支撑就会弯曲或凹陷。在这些温度钢也会由于某种热成形操作变得太软。表9汇集了几种双相不锈钢的热成形温度范围和最低均热温度。不一定要从该范围内的最高温度开始热加工。但是,钢在热加工前至少要达到最低均热温度,炉子应当预热,以避免经过σ相形成温度区间的缓慢加热。 温度的均匀一致对于成功地进行双相不锈钢的热成形是重要的。如果工件的形状不规整,则边缘可能比主体温度低得多,这些较冷的区域有发生裂纹的危险。为避免开裂,当局部区域存在温度低于最小加工温度的危险时,需要对工件重新加热。只有当工件特别是边缘或较薄部分的温度保持均匀一致,热成形温度范围的下限才能稍加扩展。 对于断面较厚的型材,需要考虑水淬的速度是否足以防止金属间相的析出。对于锻轧2205双相钢板材,板材厚度的限制约为150~200毫米,对于锻轧超级双相不锈钢板材,厚度限制为75~125毫米,准确的限制值随双相不锈钢的成分和淬火装置效率的不同而不同。对于简单的圆柱形工件,直径限制在约375毫米。如果成品部件的内径是完全穿透的,则在最终热处理之前对开口进行穿孔或机加工,会大大改善工件最后退火后的冷却状况。

10.1.1 固溶退火 热成形之后,需要进行完全的固溶退火,然后快速淬火使力学性能和耐腐蚀性能完全恢复。工件应当加热到最低固溶退火温度以上,然后保持足够长的时间使金属间相完全溶解。一个谨慎的原则是,保温时间应当与工件完全退火后在650~980℃ 范围停留的时间相当。工件应当从固溶处理温度开时水淬。当最后的退火之后向淬火地点转移时,不允许在700~1000℃的温度范围停留几分钟。表10总结了双相不锈钢的最低固溶处理温度。

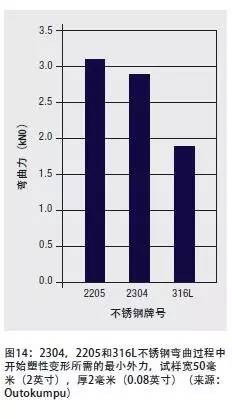

双相不锈钢在固溶退火温度下非常软,工件如果没有足够的支撑,可能发生扭曲和变形,这对于管材产品特别是大口径薄壁的管材是一个很大的问题。由于双相不锈钢的室温强度高,扭曲的双相不锈钢产品的整形或矫直比奥氏体不锈钢困难。通过缩短退火时间、放慢加热到固溶温度范围的速度或采用低于推荐值的固溶温度来减小变形,但可能无法使金属间相溶解或造成更多金属间相的形成,降低耐腐蚀性和韧性。 利用应力消除处理来减少成形或矫直操作的冷加工应力并不可取, 双相不锈钢本身就具有很好的耐氯化物应力腐蚀断裂性能,降低残余冷加工应力仅在一定程度上改善这一性能。在固溶处理温度以下,不存在这样一个适当的温度,既可在此温度下进行应力消除处理,又不会形成使耐腐蚀性和韧性降低的金属间相。 10.2温成形 有时可采用温和的加热方式来协助工件的成形操作。但双相不锈钢在315℃以上长时间加热会由于475℃ 脆化(见图5)导致室温韧性和耐腐蚀性的下降,在较高温度下,存在金属间相的析出更快速更有害的风险。由于这些相不干扰成形工艺,双相不锈钢可以采用温成形操作。当加工温度超过300℃时,温成形之后应当进行完全的固溶退火和快速淬火(见表10)。 10.3 冷成形 双相不锈钢在各种加工制造中表现出良好的成形性。大多数双相不锈钢的应用要求比较简单的成形,如圆筒形断面的滚压、冲压成形、容器和罐封头的冲压或滚压成型。在这些应用中,一个主要的顾虑是双相不锈钢的高强度和成形设备的功率。通常的估计是双相不锈钢的成形类似于厚度是其两倍的300系列奥氏体不锈钢的成形,几种不锈钢在弯曲过程中开始塑性变形所需的最小外力的比较见图14。使用双相不锈钢有可能使厚度减薄,但减薄量将小于根据屈服强度的增加所预期的值。

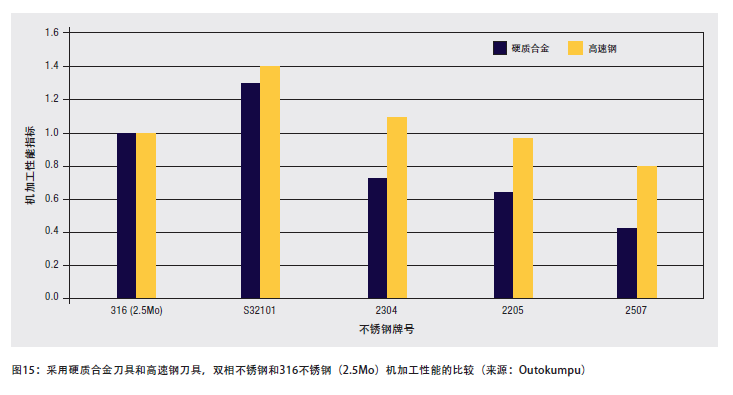

即使设备的功率足够高,也必须为双相不锈钢的高强度所造成的较高的回弹留出余量(见图12)。 还必须考虑到双相不锈钢比奥氏体不锈钢低的塑性。大多数技术规范对双相不锈钢延伸率的要求是最低15%~30%,而对奥氏体不锈钢延伸率的要求是最低40%。尽管实际延伸率可能要大一些,但两者最低值之间的关系是适当的,可以作为冷加工操作的有用指南。与奥氏体不锈钢相比,双相不锈钢需要更大的弯曲半径,并且由于它们较低的塑性,在苛刻或复杂的成形中需要中间退火。 10.4冲压成形 双相不锈钢容易进行冲压成形,但是在许多情况下,部件已经针对奥氏体不锈钢、碳钢或铁素体不锈钢选定了最佳条件,双相不锈钢是作为这些材料的替代品。首次实验通常不改变厚度,尽管双相不锈钢的高强度允许壁厚减薄,但重新设计的花费可能胜过成本节约和重量减轻的好处,在很多情况下,减小厚度实际上有利于成形加工,但是在初次的双相不锈钢成形实验中,人们常常认为还是有点“困难”。 当与碳钢或铁素体不锈钢的成形做比较时,问题几乎全部与强度和回弹有关。双相不锈钢的屈服强度高30%~50%,铁素体不锈钢的加工硬化有限,操作负荷相对较低。双相不锈钢开始时强度就高,随后强度越来越高,因此回弹是一个问题。另一方面,双相不锈钢塑性较大,过度弯曲将补偿回弹。与铁素体不锈钢相比,双相不锈钢对弯曲的方向不太敏感,弯曲方向与轧制方向有关。由于双相组织的轧制,双相不锈钢的力学性能表现出某些各向异性,但因为双相组织塑性较大,实际效果比铁素体钢的要小。 铁素体不锈钢薄板的成型常常利用深冲成形。操作时,钢板放进模具中,在最薄的地方发生变形。铁素体中,这种可成型性通过金相织构的形成大大得到改善。双相不锈钢薄板这种行为很少被人注意,但在双相组织上,似乎这种有利行为不可能达到同样的程度。双相不锈钢的深冲技术可能与铁素体或奥氏体不锈钢的做法有显著的不同。 在更通常的情况下,双相不锈钢与奥氏体不锈钢相比,其调整必须既针对较高的强度又考虑较低的延展性。双相不锈钢拉伸成形性能受到铁素体相的限制,它不具有高的加工硬化性能,不像奥氏体不锈钢那样可以进行广泛的拉伸成形。 10.5 旋压成形 双相不锈钢的强度和耐腐蚀性尤其是耐氯化物应力腐蚀断裂性能,使它们成为旋转部件如离心设备等应用的侯选材料。旋压成型是一种经济和常用的制造这些部件的方法。 旋压成形是一项复杂的操作,很大程度上取决于设备的好坏和操作者的技巧。奥氏体不锈钢经常进行旋压成形,但它们在成形工序中通常需要多次中间退火来恢复其塑性。双相不锈钢旋压成形方面有限的经验表明其成形负荷非常高,特别是相对于奥氏体不锈钢,双相不锈钢的厚度不减小时。采用功率和强度足够大的设备进行双相不锈钢的旋压成形效果不错,但由于双相钢塑性较低,它需要比奥氏体不锈钢更频繁的中间退火。平直度和使初始坯料的“隆起面”降至最小对于旋压操作是很重要的,但重型机械矫平如轧辊矫平在旋压成形的第一阶段可能会消耗掉一部分塑性。有些双相不锈钢在650℃以上进行旋压成形,随后进行完全的固溶退火处理。 11 双相不锈钢的机加工 双相不锈钢的屈服强度一般是非氮合金化的奥氏体不锈钢屈服强度的两倍,它们的初始加工硬化率至少与常见的奥氏体不锈钢相当。双相不锈钢的切削碎屑坚硬,对刀具有磨损作用,高合金化的双相不锈钢更是如此。因为在双相不锈钢的生产中硫含量尽可能地低,所以对断屑没有什么帮助。 由于这些原因,双相不锈钢比具有同样耐腐蚀性的300系列奥氏体不锈钢更难进行机加工,双相不锈钢的机加工一般要求更大的切割力,并且刀具的磨损更快。当采用硬质合金刀具时,机加工的困难程度最明显。图15给出了几种双相不锈钢和316不锈钢的相对切削性能指数比较。注意,与316不锈钢相比,经济型双相不锈钢S32101的机加工性能等级更高。

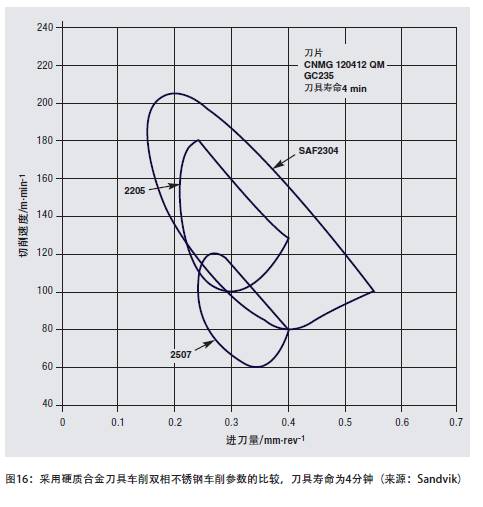

11.1双相不锈钢机加工的一般原则 下述的机加工原则适用于所有的不锈钢,但对于双相不锈钢更要强调这些原则的重要性。 使用大功率、坚固的设备,刀具和工件需要很牢固地固定(对于同样的切割,双相不锈钢需要的切割力比相应奥氏体不锈钢的大得多)。 保持刀具伸出的部分尽可能地短,以使振动最小化。 刀具突出部分的半径不大于所必要的值。 选用形状锋利的硬质刀具,既有“锋利”的刀口,又有足够的强度。 设计机加工的顺序,使切削深度总是在前几道切削形成的加工硬化层以下。 切削速度要足够大但不要过快以避免切削瘤和快速磨损。 定期更换刀具的刀片或重新研磨以保证刀刃的锋利。 使用大流量的冷却剂/润滑剂,利用切削油或加有极压(EP)添加剂的乳液。 使用带分屑沟形状的硬质合金涂层刀片。 使用大功率、坚固的设备,刀具和工件需要很牢固地固定(对于同样的切割,双相不锈钢需要的切割力比相应奥氏体不锈钢的大得多)。 保持刀具伸出的部分尽可能地短,以使振动最小化。 刀具突出部分的半径不大于所必要的值。 选用形状锋利的硬质刀具,既有“锋利”的刀口,又有足够的强度。 设计机加工的顺序,使切削深度总是在前几道切削形成的加工硬化层以下。 切削速度要足够大但不要过快以避免切削瘤和快速磨损。 定期更换刀具的刀片或重新研磨以保证刀刃的锋利。 使用大流量的冷却剂/润滑剂,利用切削油或加有极压(EP)添加剂的乳液。 使用带分屑沟形状的硬质合金涂层刀片。 11.2 车削和刨削 车削和刨削操作涉及许多变量,因此不可能给出适用所有情况的具体建议。图16和表11给出了车削的一般准则。车削操作可使用硬质合金刀具,允许使用比高速工具钢更高的速度。然而,要更加注意硬质合金刀具和工件的刚度,避免切割被中断。

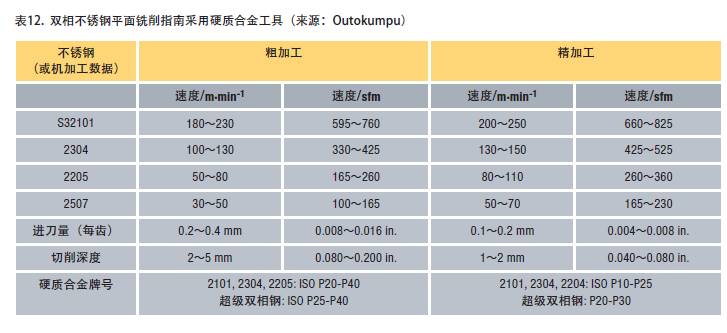

11.3采用硬质合金工具进行平面铣削 双相不锈钢采用硬质合金刀具进行平面铣削的指南见表12。 采用带涂层的刀片或高韧性的镶装刀片进行粗加工,当需要更精细的精加工时,可以使用更坚硬的镶装刀片。 采用同向铣削,切屑平均厚度至少为0.1毫米,随着进刀角度从45°增大到90°,走刀量的调整比例系数为1.0~0.7。 为了使切屑很好地从刀具抛出,加工过程特别是在粗加工过程中,不使用冷却剂。 采用带涂层的刀片或高韧性的镶装刀片进行粗加工,当需要更精细的精加工时,可以使用更坚硬的镶装刀片。 采用同向铣削,切屑平均厚度至少为0.1毫米,随着进刀角度从45°增大到90°,走刀量的调整比例系数为1.0~0.7。 为了使切屑很好地从刀具抛出,加工过程特别是在粗加工过程中,不使用冷却剂。

11.4 采用高速钢钻头进行螺旋钻 表13和14给出了用高速钢钻对双相不锈钢进行螺旋钻的准则。 钻头形状:顶钻头角130°,推荐采用自动定心的钻头形状,对于大直径的钻头,建议采用横刃。 冷却剂:10%的乳化剂充分流动到钻头,对于深度大于两倍直径的情形,通过定期用冷却剂在孔道溢流排出切屑。 提高速度:采用TiN涂层,速度增加10%,采用钻头冷却剂,速度可以提高10%~20%。 钻头形状:顶钻头角130°,推荐采用自动定心的钻头形状,对于大直径的钻头,建议采用横刃。 冷却剂:10%的乳化剂充分流动到钻头,对于深度大于两倍直径的情形,通过定期用冷却剂在孔道溢流排出切屑。 提高速度:采用TiN涂层,速度增加10%,采用钻头冷却剂,速度可以提高10%~20%。

(未完待续) (欢迎转发,请注明出处)返回搜狐,查看更多 |

【本文地址】