火电厂热工自动控制技术及应用知识点总结 |

您所在的位置:网站首页 › 火电厂发电原理思维导图 › 火电厂热工自动控制技术及应用知识点总结 |

火电厂热工自动控制技术及应用知识点总结

|

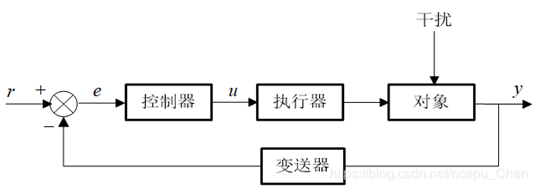

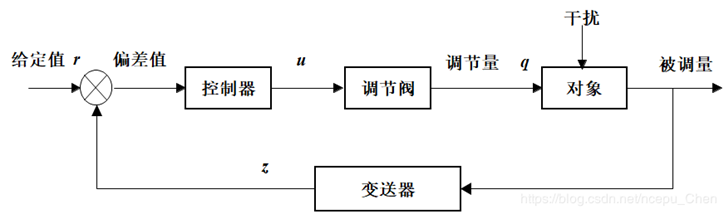

pdf版本的下载地址: 火电厂热工自动控制技术及应用知识点总结(访问密码:3834) 火电厂热工自动控制技术及应用知识点总结 自动控制系统基础概论热工对象动态特性常规控制规律PID控制的特点比例控制(P控制)积分控制(I控制)微分控制(D控制)控制规律的选择: 单回路控制概述被控对象特性对控制质量的影响:测量元件和变送器特性对控制质量的影响调节机构特性对控制质量的影响单回路系统参数整定 串级控制串级控制系统的组成(要求会画控制结构图)串级控制系统的特点串级控制系统的应用范围串级控制系统的设计原则: 前馈-反馈控制概述静态前馈,动态前馈前馈-反馈控制前馈-串级控制 比值控制分程控制大迟延控制系统补偿纯迟延的常规控制预估补偿控制 多变量控制系统耦合程度描述解耦控制系统设计 火电厂热工控制系统汽包锅炉蒸汽温度控制系统过热蒸汽温度控制再热蒸汽温度一般控制方案 汽包锅炉给水控制系统概述给水流量调节方式给水控制基本方案:给水全程控制:600MW机组给水全程控制实例 锅炉燃烧过程控制系统概述被控对象动态特性燃烧过程控制基本方案燃烧控制中的几个问题 单元机组协调控制系统概述负荷指令处理回路正常情况下负荷指令处理异常工况下的负荷指令处理负荷指令处理回路原则性方框图 机炉主控制器机炉分别控制方式机炉协调控制方式 直流锅炉控制系统直流锅炉特点直流锅炉动态特性直流锅炉基本控制方案直流锅炉给水控制系统直流锅炉过热汽温控制系统 若发现内容有误请在下方评论区留言若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 自动控制系统基础若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 概论 控制系统的组成与分类 控制系统的组成及术语 控制系统的四个组成部分: 被控对象,检测变送单元,控制单元,调节机构. 控制系统的分类:

按结构分: 单变量控制系统, 多变量控制系统按工艺参数分: 过热汽温控制系统, 主蒸汽压力控制系统按任务分: 比值控制系统, 前馈控制系统按装置分: 常规过程控制系统, 计算机控制系统按闭环分: 开环控制系统, 闭环控制系统按定值的不同分: 定值控制系统, 随动控制系统, 程序控制系统 过渡过程: 从扰动发生,经过调节,直到系统重新建立平衡.即系统从一个平衡状态过渡到另一个平衡状态的过程,即为控制系统的过渡过程. 控制系统的性能指标

衰减比

η

\eta

η 和 衰减率

φ

\varphi

φ: 衡量稳定性最大偏差 和 超调量: 衡量准确性调节时间

t

s

t_s

ts: 衡量快速性余差(静态偏差): 衡量静态特性 控制系统的分类:

按结构分: 单变量控制系统, 多变量控制系统按工艺参数分: 过热汽温控制系统, 主蒸汽压力控制系统按任务分: 比值控制系统, 前馈控制系统按装置分: 常规过程控制系统, 计算机控制系统按闭环分: 开环控制系统, 闭环控制系统按定值的不同分: 定值控制系统, 随动控制系统, 程序控制系统 过渡过程: 从扰动发生,经过调节,直到系统重新建立平衡.即系统从一个平衡状态过渡到另一个平衡状态的过程,即为控制系统的过渡过程. 控制系统的性能指标

衰减比

η

\eta

η 和 衰减率

φ

\varphi

φ: 衡量稳定性最大偏差 和 超调量: 衡量准确性调节时间

t

s

t_s

ts: 衡量快速性余差(静态偏差): 衡量静态特性

若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 热工对象动态特性 有自平衡能力对象 一阶惯性环节: G ( s ) = K T s + 1 G(s)=\frac{K}{Ts+1} G(s)=Ts+1K一阶惯性环节加纯迟延: G ( s ) = e − τ s K T s + 1 G(s)=e^{-\tau s} \frac{K}{Ts+1} G(s)=e−τsTs+1K高阶惯性环节: G ( s ) = K ( T s + 1 ) n G(s)=\frac{K}{\left(Ts+1\right)^{n}} G(s)=(Ts+1)nK高阶惯性环节加纯迟延: G ( s ) = e − τ s K ( T s + 1 ) n G(s)=e^{-\tau s} \frac{K}{\left(Ts+1\right)^{n}} G(s)=e−τs(Ts+1)nK 无自平衡能力对象 积分环节: G ( s ) = 1 T s = ϵ s G(s)=\frac{1}{Ts}=\frac{\epsilon}{s} G(s)=Ts1=sϵ积分环节加纯迟延: G ( s ) = ϵ s e − τ s G(s)=\frac{\epsilon}{s} e^{-\tau s} G(s)=sϵe−τs有积分的高阶惯性环节: G ( s ) = 1 T s ( T 0 s + 1 ) n − 1 G(s)=\frac{1}{Ts\left(T_0s+1\right)^{n-1}} G(s)=Ts(T0s+1)n−11有纯迟延和积分的高阶惯性环节: G ( s ) = e − τ s T s ( T 0 s + 1 ) n − 1 G(s)=\frac{e^{-\tau s}}{Ts\left(T_0s+1\right)^{n-1}} G(s)=Ts(T0s+1)n−1e−τs若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 常规控制规律 PID控制的特点原理简单,使用方便 适应性强 鲁棒性强 比例控制(P控制) 控制规律: u = K p e = 1 δ e u=K_p e=\frac{1}{\delta}e u=Kpe=δ1e; K p K_p Kp:比例增益 δ = 1 K p × 100 % \delta=\frac{1}{K_p}\times100\% δ=Kp1×100%:比例带,工程上用来描述控制作用的强弱.比例带越大,偏差越大.控制特点: 动作快有差控制 积分控制(I控制) 控制规律: u ( t ) = 1 T 1 ∫ 0 t e d t u(t)=\frac{1}{T_1}\int_{0}^{t} e\, dt u(t)=T11∫0tedt; G c ( s ) = 1 T 1 s G_c(s)=\frac{1}{T_1s} Gc(s)=T1s1 T 1 T_1 T1:积分时间控制特点: 动作不及时无差控制 PI控制: I控制响应慢,工程上很少有单独使用,一般都是PI控制 控制规律: u ( t ) = K p e ( t ) + K p T 1 ∫ 0 t e ( t ) d t = 1 δ [ e ( t ) + 1 T 1 ∫ 0 t e ( t ) d t ] u(t)=K_pe(t)+\frac{K_p}{T_1}\int_0^te(t)\,dt=\frac{1}{\delta}\left[e(t)+\frac{1}{T_1}\int_0^te(t)\,dt\right] u(t)=Kpe(t)+T1Kp∫0te(t)dt=δ1[e(t)+T11∫0te(t)dt]; G ( s ) = K p ( 1 + 1 T 1 s ) G(s)=K_p\left(1+\frac{1}{T_1 s}\right) G(s)=Kp(1+T1s1) P控制看作粗调,I控制看作细调.控制作用具有: 比例及时作用和积分作用消除偏差的优点.积分饱和及其措施: 积分饱和: 积分过量,在单方面偏差信号长时间作用下,其输出达到上下限时,其执行机构无法再增大.措施: 积分分离手段: 当偏差较大时,在控制过程的开始阶段,取消积分作用,控制器按比例动作,等到被调量快要接近给定值时,才能产生积分作用,依靠积分作用消除静态偏差. 微分控制(D控制) 控制规律: u ( t ) = T D d e ( t ) d t u(t)=T_D\frac{d\,e(t)}{dt} u(t)=TDdtde(t); G c ( s ) = T D s G_c(s)=T_D s Gc(s)=TDs控制特点: 超前控制 实际微分: G c ( s ) = T D s T D K D s + 1 G_c(s)=\frac{T_D s}{\frac{T_D}{K_D}s+1} Gc(s)=KDTDs+1TDs 为什么采用实际微分控制: 理想微分物理上不可能实现避免动作频繁,影响调节元件寿命 PD控制: 控制规律: u ( t ) = K p [ e ( t ) + T D d e ( t ) d t ] = 1 δ [ e ( t ) + T D d e ( t ) d t ] u(t)=K_p\left[e(t)+T_D\frac{d\,e(t)}{d\,t}\right]=\frac{1}{\delta}\left[e(t)+T_D\frac{d\,e(t)}{d\,t}\right] u(t)=Kp[e(t)+TDdtde(t)]=δ1[e(t)+TDdtde(t)]; G c ( s ) = K p ( 1 + T D s ) = 1 δ ( 1 + T D s ) G_c(s)=K_p\left(1+T_Ds\right)=\frac{1}{\delta}\left(1+T_Ds\right) Gc(s)=Kp(1+TDs)=δ1(1+TDs) 控制规律的选择: 负荷变化不大,工艺要求不高,自平衡能力强.选用P控制负荷变化不大,对象惯性较小,不允许有余差.选用PI控制负荷变化大,对象惯性大,控制质量要求较高.选用PID控制负荷变化大,对象的迟延和惯性都大,且PID控制达不到要求.选用复杂控制规律或控制系统结构PID调节各自的功能 比例P: 保证稳定性积分I: 消除稳态误差微分D: 消除惯性若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 单回路控制 概述

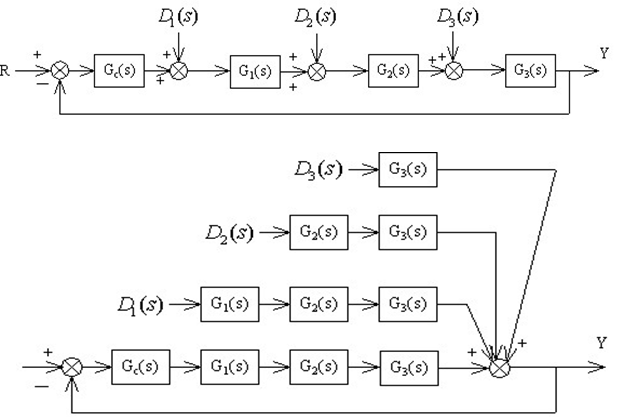

放大系数对控制质量的影响 干扰通道的放大系数 K D K_D KD越小越好控制通道放大系数K: 若被控对象是线性系统,则对控制质量无影响; 若是非线性系统,有一定影响时间常数和迟延时间对控制质量的影响 干扰通道时间常数 T D T_D TD和迟延 τ d \tau_d τd的影响 干扰通道时间常数 T D T_D TD越大,扰动作用越缓慢,有利于控制. 具有惯性环节特性的扰动通道,相当于一个低通滤波器,削弱了扰动对系统工作的影响 迟延时间 τ d \tau_d τd队控制质量的影响 干扰通道迟延 τ d \tau_d τd的存在,在热工控制系统中,只是使被调量在时间轴上顺延一个时间 τ d \tau_d τd而已,并不影响控制质量 扰动作用点的不同对控制质量影响

扰动进入系统的位置离输出(被调量)越远,对系统工作的影响就越小. 控制通道的时间常数 T T T和迟延时间 τ \tau τ对控制质量的影响 控制通道时间常数 T T T对控制质量的影响: 控制通道时间常数 T T T太大,系统反应速度慢,工作频率下降,控制过程的持续时间较长控制通道时间常数 T T T较小时,系统工作频率较高,控制作用及时,反应灵敏.若时间常数 T T T太小,系统反应则过于灵敏,容易引起系统振荡为了改善控制通道特性,应尽量使它们的时间常数错开,这就是所谓被控制对象时间常数错开原则 控制通道迟延 τ \tau τ对控制质量的影响 其他条件不变时,纯时延 τ \tau τ越大,控制质量越差当控制通道有纯迟延 e − τ s e^{-\tau s} e−τs时,控制质量取决于纯迟延 τ \tau τ的大小及纯迟延和时间常数的比值 τ T \frac{\tau}{T} Tτ,若 τ T \frac{\tau}{T} Tτ>0.3,即为大滞后环节综上所述: 控制通道: 控制通道的时间常数应适当小一些,在采取改善控制通道动态特性的措施时,应遵循时间常数错开原则;纯迟延和时间常数的比值 τ T \frac{\tau}{T} Tτ越小,控制质量越好.干扰通道: 扰动进入控制系统的位置距离输出(被调量)越远越好;干扰通道的时间常数越大,扰动对被调量的影响就越小,控制质量越好;扰动通道的纯延迟对系统控制质量无影响. 测量元件和变送器特性对控制质量的影响一般测量元件可看作是一个一阶惯性环节,为克服其惯性,可采取以下措施: 采用快速测量元件,测量变送元件的时间常数为被控对象时间常数的1/10以下为宜采用微分(超前)单元,抵消测量元件的惯性,但要使用适当正确选择测量变送元件的安装位置,保证它具有较高的测量灵敏度和较小惯性 调节机构特性对控制质量的影响调节机构一般时间常数很小,可以认为是一个比例环节. 影响控制质量的因素是线性度 调节阀在串联管路中的工作流量特性

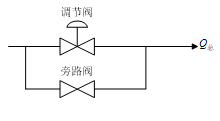

压降比S是阀门全开时其两端的压降与整个管路系统的总压降之比,即 S = Δ P 阀 全 开 P 总 S=\frac{\Delta P_{阀全开}}{P_总} S=P总ΔP阀全开 Δ P 阀 全 开 \Delta P_{阀全开} ΔP阀全开为阀门全开时其两端的压降, P 总 {P_总} P总为管路系统的总压降.压降比越小,阀门的线性程度越差,使用中一般要求压降比S不低于0.3~0.5 可调范围R是阀门全开流量 Q 100 Q_{100} Q100与最小流量 Q m i n Q_{min} Qmin之比,即 R 串 = Q 100 Q m i n = R S R_串=\frac{Q_{100}}{Q_{min}}=R \sqrt{S} R串=QminQ100=RS 压降比越小,调节阀在串联管路中的可调范围越小 调节阀在并联管路中的工作流量特性 在并联管路中设有旁路阀,管路中的总流量 Q 总 Q_总 Q总为流经旁路阀的流量和流经调节阀的流量之和

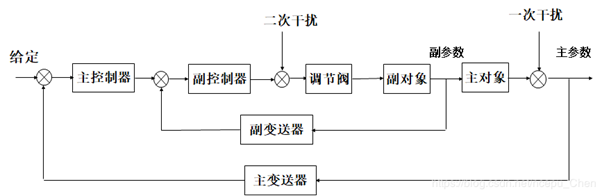

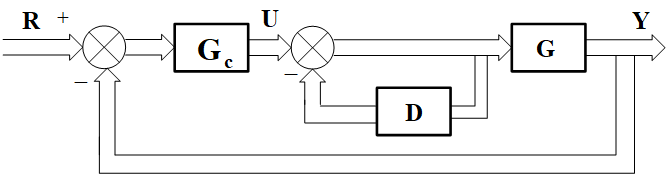

定义旁路系数X X = Q 100 Q 总 X=\frac{Q_{100}}{Q_总} X=Q总Q100 其中 Q 100 Q_{100} Q100为调节阀全开时的流量, Q 总 Q_总 Q总为管路中的总流量 当旁路系数 X X X减小时,并联管路中的调节阀的可调范围 R 并 R_并 R并急剧下降,实际使用中一般要求X>0.8. 单回路系统参数整定单回路系统的参数整定方法: 理论计算法工程整定法 经验法(试凑法)临界比例带法衰减曲线法响应曲线法若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 串级控制 串级控制系统的组成(要求会画控制结构图)两个控制器串联在一起工作,主控制器的输出作为副控制器的给定值,由副控制器的输出控制调节阀.

应将主要干扰纳入副回路,发挥副回路长处 应使主副对象的时间常数适当匹配 若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 前馈-反馈控制 概述前馈控制系统的形式: 静态前馈,动态前馈,前馈-反馈,前馈-串级

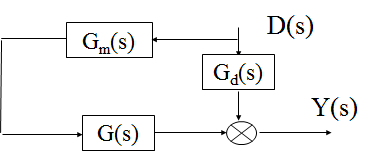

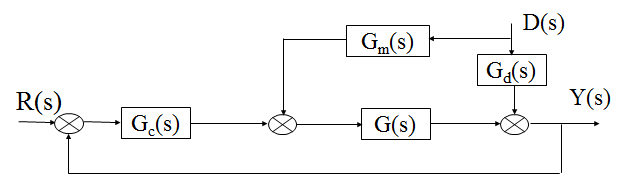

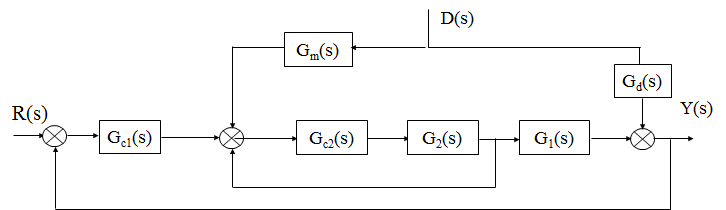

G m ( s ) = − G d ( s ) G ( s ) G_{m}(s)=-\frac{G_{d}(s)}{G(s)} Gm(s)=−G(s)Gd(s) 静态前馈,动态前馈静态前馈: 对象干扰通道和控制通道特性相同时,则 G m ( s ) = K f G_{m}(s)=K_{f} Gm(s)=Kf 动态前馈: 对象干扰通道和控制通道特性不同时,则 G m ( s ) = K f T 2 s + 1 T 1 s + 1 e − τ s G_{m}(s)=K_{f}\frac{T_{2 }s+1}{T_{1}s+1}e^{-\tau s} Gm(s)=KfT1s+1T2s+1e−τs 当 T 1 T_1 T1 T 2 T_2 T2时,为滞后补偿当 T 1 T_1 T1= T 2 T_2 T2时,退化为静态前馈为什么前馈控制不能单独使用: 不能精确得到控制通道和干扰通道的传递函数即使得到前馈控制器的精确传递函数,难以用具体装置实现每个前馈控制通道只能补偿一个扰动 前馈-反馈控制选择主要干扰进行前馈控制,其他干扰进行反馈控制. 前馈控制器用来消除扰动量对被调量的影响,而反馈控制器用来消除前馈控制器不精确和其他不可测干扰产生的影响

前馈-反馈控制系统的优点有: 在前馈控制基础上加反馈控制,可以大大简化前馈控制系统,只需对主要干扰进行前馈补偿,其他干扰可依靠反馈克服,这样简化了系统结构.由于反馈回路的存在,降低了对前馈控制器精度的要求.若前馈控制对扰动引起的被调量偏差不能完全补偿,其余部分可以通过反馈来克服,进而消除误差.在单纯的反馈控制系统中,提高控制精度和系统稳定性是一对矛盾. 而前馈-反馈控制在不降低系统稳定性的前提下,通过引入前馈控制可以提高精度的控制,并且如果控制及时,将显著提高控制质量. 前馈-串级控制

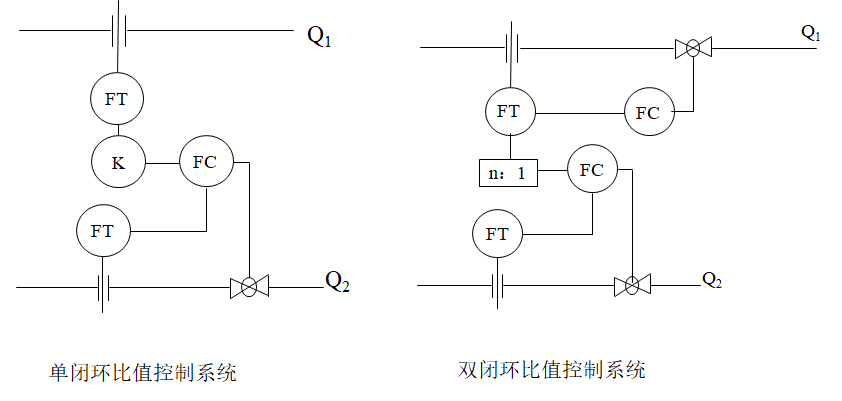

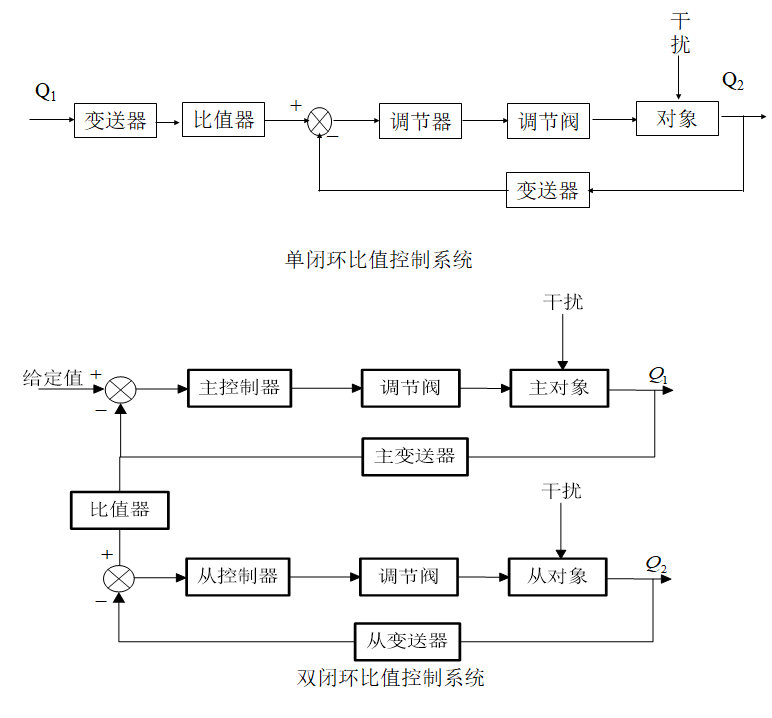

前馈-串级控制的应用场景: 系统存在可测而不可控且幅值较大的干扰. 如:汽包水位的蒸汽量干扰当主要扰动无法用串级方案使其包含在副回路内.前馈控制效果与干扰通道和控制通道的时间常数有关 当干扰通道的时间常数显著小于控制通道的时间常数时,干扰对被控参数的影响十分迅速,导致即使前馈控制器的输出迅速达到最大或最小时,也无法完全补偿干扰的影响.在这种情况下,前馈对控制品质的改善也是有限的当干扰通道的时间常数比控制通道的时间常数大得多时,反馈控制已经可以获得良好的控制效果,只有对控制品质有很高要求,才有必要引入前馈当干扰通道的时间常数比控制通道的时间常数相差不多时,引入前馈可以大大改善系统的控制质量,这时前馈控制效果最显著.若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 比值控制将两个或两个以上的参数自动保持一定比例关系的控制系统叫做比值控制系统. 比值控制系统的类型: 单闭环比值控制系统, 双闭环比值控制系统, 变比值控制系统

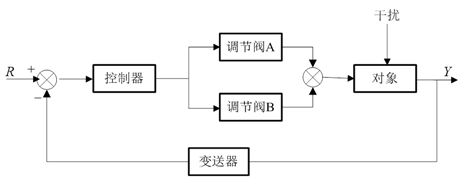

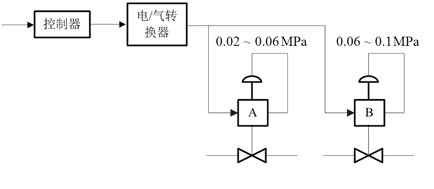

若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 分程控制扩大调节阀的可调比

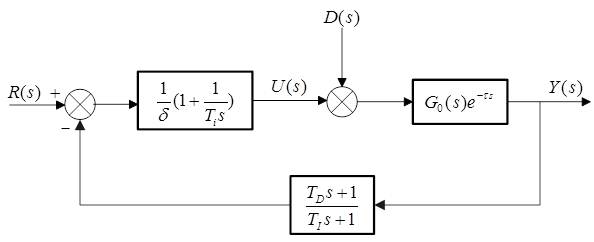

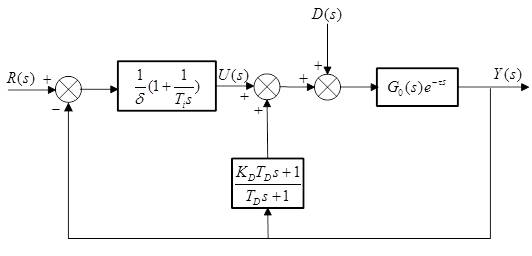

若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 大迟延控制系统 补偿纯迟延的常规控制微分先行控制方案

中间反馈控制方案

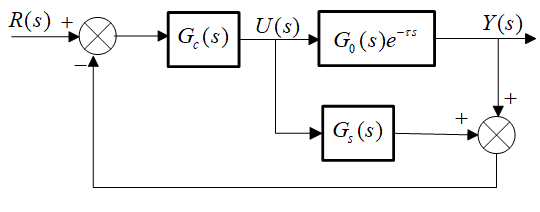

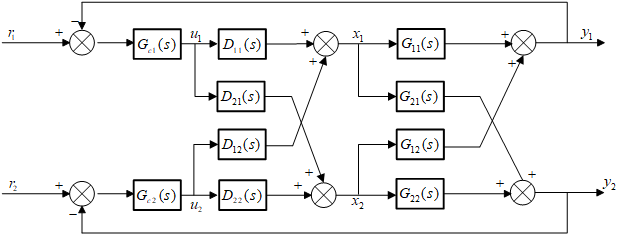

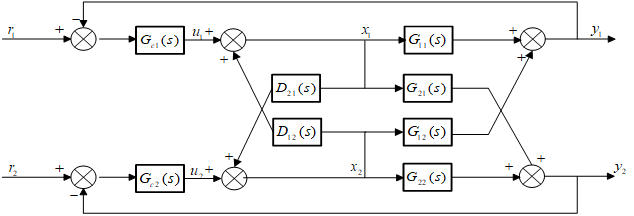

等效被控对象 G ′ ( s ) = G 0 ( s ) e − τ s + G s ( s ) G'(s)=G_0(s)e^{-\tau s}+G_s(s) G′(s)=G0(s)e−τs+Gs(s) 若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 多变量控制系统 耦合程度描述 相对增益 λ i j = p i j q i j \lambda_{ij}=\frac{p_{ij}}{q_{ij}} λij=qijpij p i j p_{ij} pij: 所有其它回路均为开环时,即其它调节量都保持不变的情况下,系统的开环增益. q i j q_{ij} qij: 所有其它回路均为闭环时,即其它调节量都保持不变的情况下,系统的开环增益. 相对增益矩阵内每行每列元素和均为1耦合与相对增益的关系 当通道的相对增益接近1,例如 0.8 < λ < 1.2 0.8<\lambda<1.2 0.8<λ<1.2时,则表明其他通道对该通道的耦合作用很小,不必采取特别的解耦措施当通道的相对增益在0.3到0.7之间或者大于1.5时,则表明其他通道对该通道的耦合严重,需要采取解耦措施.当通道的相对增益接近或小于0时,表明本通道的调节量难以对相应的被调量进行有效的控制,即通道的变量匹配不恰当,需要另外选取调节量 解耦控制系统设计串联解耦

反馈解耦

前馈解耦

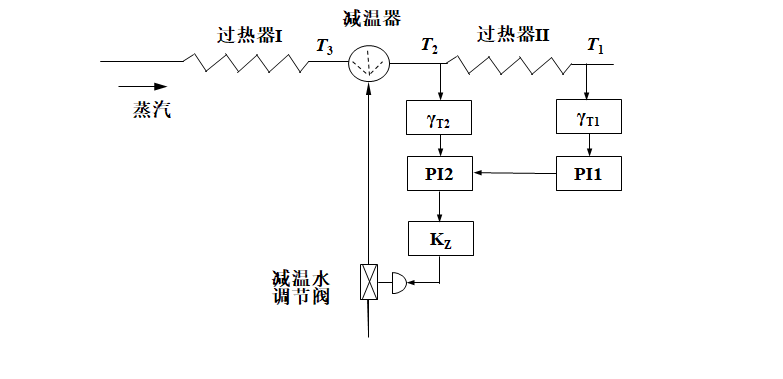

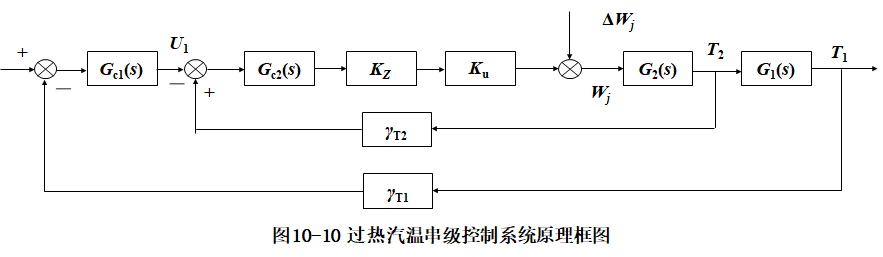

若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 汽包锅炉蒸汽温度控制系统 过热蒸汽温度控制影响蒸汽温度主要扰动: 蒸汽流量(机组负荷)扰动(迟延,惯性,有自平衡能力;且迟延和时间常数较小)烟气热量扰动(迟延,惯性,有自平衡能力;蒸汽温度反应较快,时间常数小于100s,迟延时间约10~20s)减温水流量扰动(迟延,惯性,有自平衡能力;迟延时间约30~60s,时间常数约100s以上)过热蒸汽温度串级控制系统:

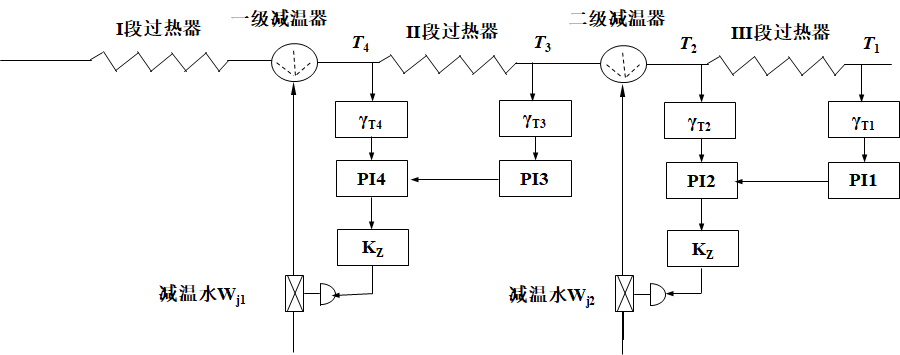

导前温度: 刚通过减温器之后的蒸汽温度 以导前蒸汽温度 T 2 T_2 T2为副参数,过热蒸汽温度 T 1 T_1 T1为主参数的串级控制系统 过热蒸汽温度分段控制系统: 过热蒸汽温度分段控制系统:

缺点: 当机组负荷大范围变化时,由于过热器吸热方式不同.一级减温器出口蒸汽温度 T 3 T_3 T3降低,为保持 T 3 T_3 T3不变,必须减少一级减温器喷水量;二级减温器出口蒸汽温度升高,因此要增加二级减温器喷水量.造成负荷变化时两级减温器喷水量相差很大,使整个过热器喷水不均匀,恶化二级喷水减温调控能力,导致二级过热器出口温度超温. 按温差控制的分段控制系统:

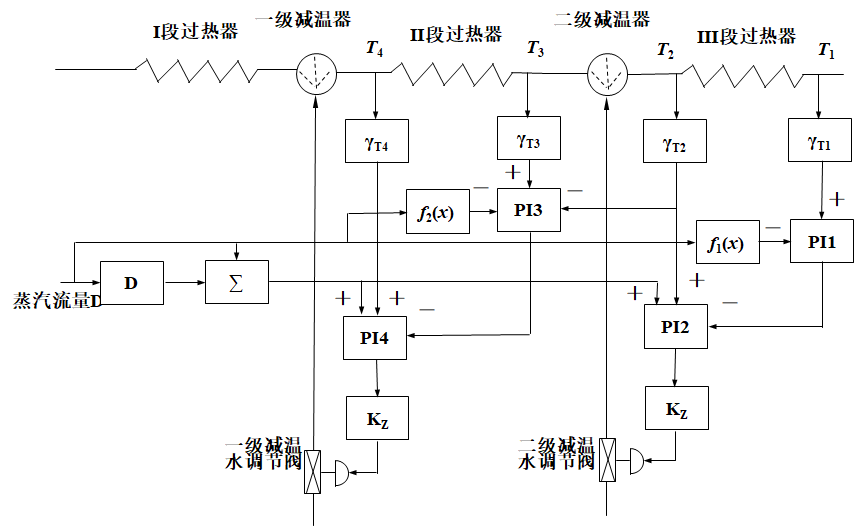

与第一种方案的差别在于: 这里以二级减温器前后的温差( T 3 T_3 T3- T 2 T_2 T2)作为第一段控制系统的被调量信号送入第一段串级的主调节器PI3.当负荷增大时,主调节器PI3的设定值随之减小,这样有( T 3 T_3 T3- T 2 T_2 T2)>T0,PI3入口偏差值增大,这意味着必须增大一级喷水量才能使** T 3 T_3 T3下降,从而使温差( T 3 T_3 T3- T 2 T_2 T2**)减小.这样平衡了负荷增加时一级喷水量和二级喷水量. 过热气温控制系统方案

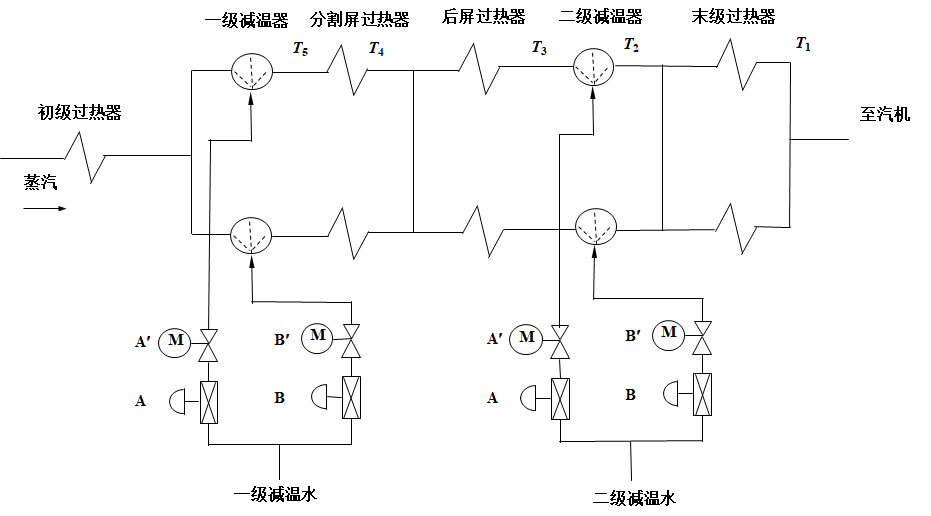

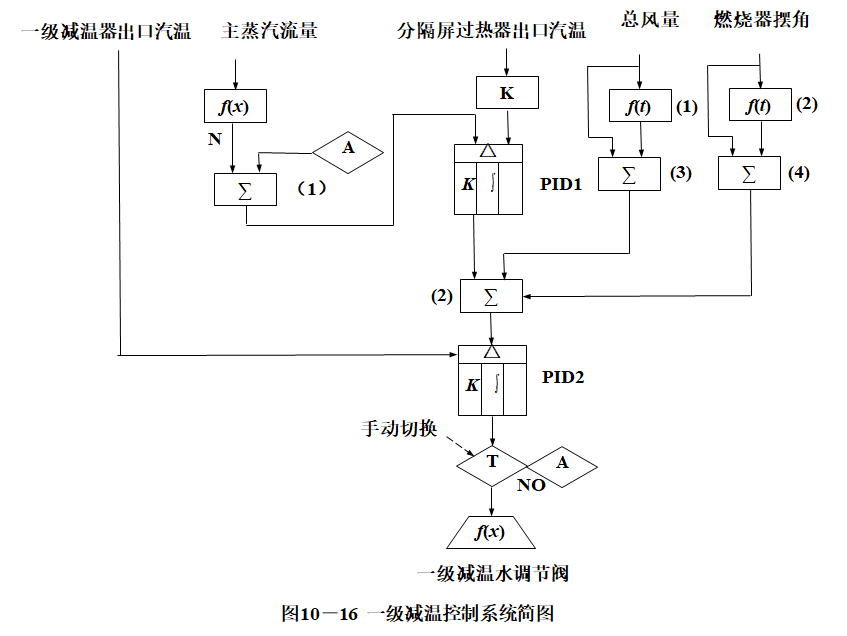

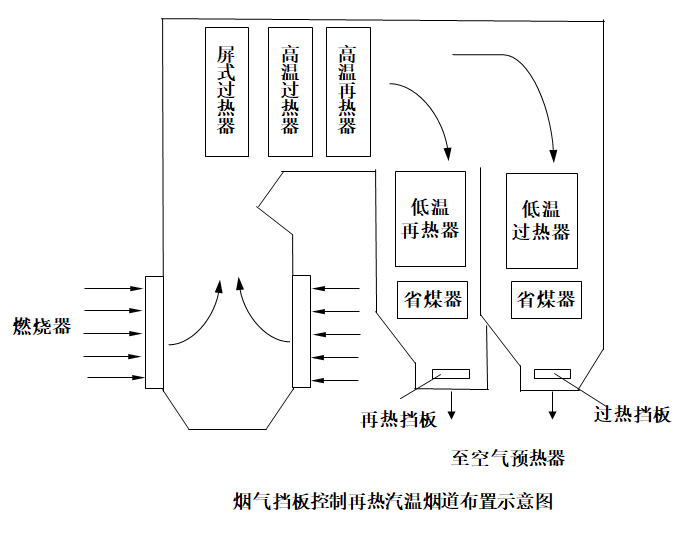

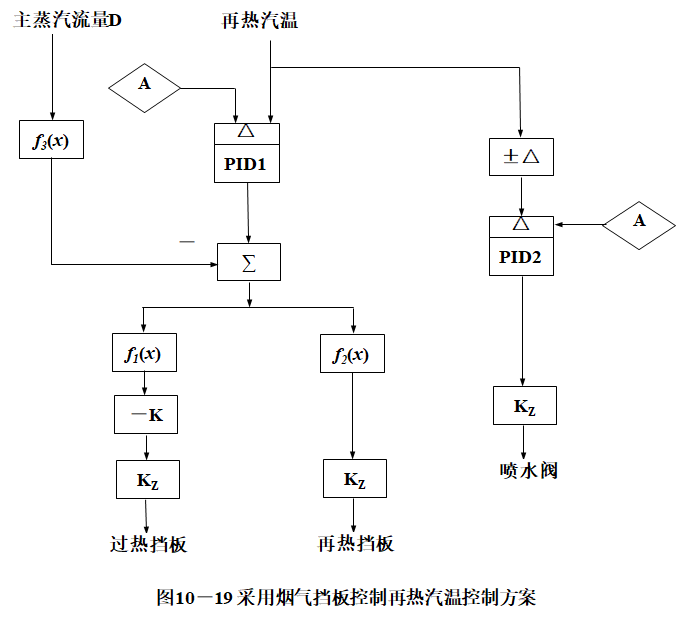

该方案为串级+前馈控制策略. 后屏出口过热器出口蒸汽温度设定值由两部分组成,第一部分由蒸汽流量代表的锅炉负荷经函数发生器 f ( x ) f(x) f(x)后给出基本设定值,第二部分是运行人员可根据机组的实际运行工况在上述基本设定值的基础上手动进行设置.虽然系统是控制后屏过热器出口温度蒸汽 T 4 T_4 T4,用蒸汽温度 T 4 T_4 T4信号经过比例器乘以常数K后代表后屏过热器出口蒸汽温度 T 3 T_3 T3,其原因是蒸汽温度 T 4 T_4 T4与蒸汽温度 T 3 T_3 T3变化方向一致;且蒸汽温度 T 4 T_4 T4信号比蒸汽温度 T 3 T_3 T3信号动态响应快,能提前反映扰动对蒸汽温度 T 3 T_3 T3的影响,有利于控制系统快速消除干扰.主调节器PID1的输出与总风量,燃烧器摆角前馈信号组合构成副调节器PID2的设定值,副调节器的测量值为一级减温器出口温度 T 5 T_5 T5.PID2输出控制一级减温水调节阀的开度,通过调节一级减温水流量来达到控制蒸汽温度 T 3 T_3 T3的目的. 控制系统转换为手动切换的一般原则是:(测控调它) 测量信号出现问题控制偏差大调节机构出现问题设备的一些特殊要求 再热蒸汽温度一般控制方案再热蒸汽温度的影响因素: 机组负荷(蒸汽流量)变化(主要)烟气热量变化(仅次于负荷变化)再热蒸汽温度调节手段 蒸汽负荷由用户决定,不能改变以改变烟气流量作为主要调节手段,辅以喷水减温. 采用烟气挡板调节手段的再热蒸汽温度控制系统采用烟气再循环调节手段的再热蒸汽温度控制系统采用摆动燃烧器调节手段的再热蒸汽温度控制系统 因为喷水减温手段会降低循环热效率,仅作为再热蒸汽温度的事故降温手段.再热蒸汽温度的控制方案 采用烟气挡板调节手段的再热蒸汽温度控制系统

其控制原理如下:正常情况下即当再热蒸汽温度处于设定值附近变化时,由调节器PID1改变烟气挡板开度来消除再热蒸汽温度的偏差,蒸汽流量D作为负荷前馈信号通过函数模块 f 3 ( x ) f_3(x) f3(x)去直接控制烟气挡板.当 f 3 ( x ) f_3(x) f3(x)的参数整定合适时,能使负荷变化时的再热蒸汽温度保持基本不变或变化很小.反向器-K用以使过热挡板与再热挡板反向动作. 喷水减温调节器PID2也是以再热蒸汽温度作为被调信号,但此信号通过比例偏置器±Δ被叠加了一个负偏置信号(它的大小相当于再热蒸汽温度允许的超温限值).这样,当再热蒸汽温度正常时,调节器PID2的入口端始终只有一个负偏差信号,它使喷水阀全关.只有当再热蒸汽温度超过规定的限值时,调节器的入口偏差才会变为正,从而发出喷水减温阀开的指令,这样可防止喷水门过分频繁的动作而降低机组热经济性. 采用烟气再循环调节手段的再热蒸汽温度控制系统

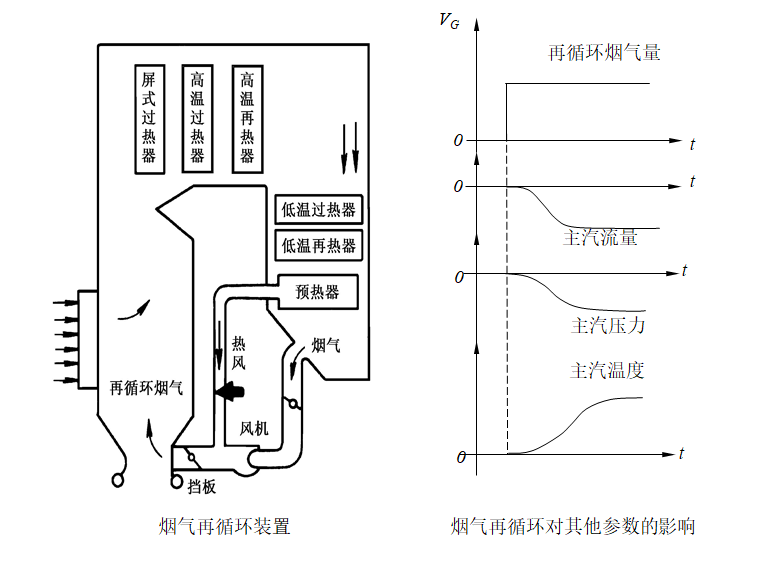

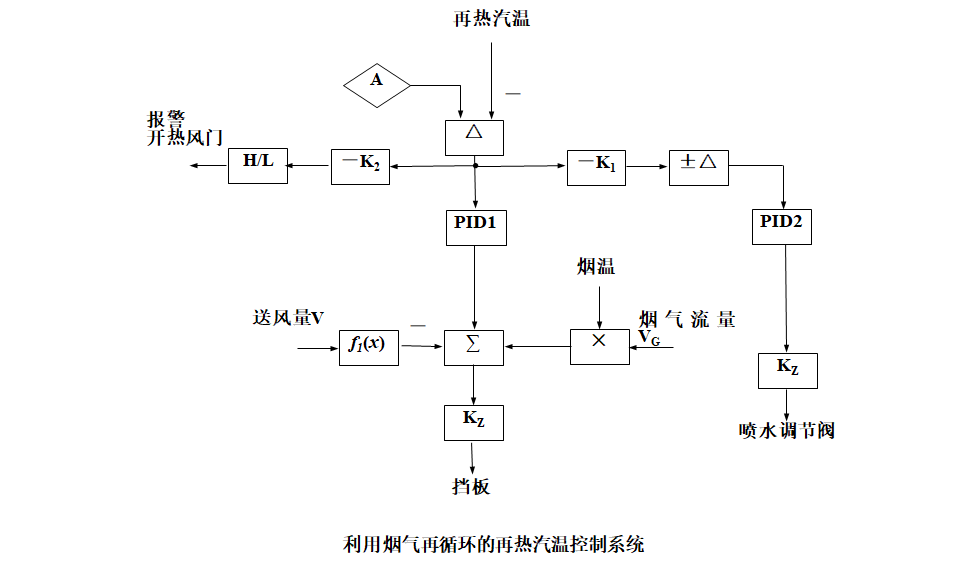

其控制原理如下:再热蒸汽温度T在比较器Δ内与设定值(由A产生)比较,当蒸汽温度低时,偏差值为正信号,此信号进入调节器PID1,其输出经执行器去调节烟气挡板开度,增大烟气再循环量,以控制再热蒸汽温度.在加法器2中引入了送风量信号V作为前馈控制信号和烟气热量(烟温×烟气流量)修正信号,送风量V反映了锅炉负荷大小,同时能提前反映蒸汽温度的变化.当V增加时,蒸汽温度升高,相应的烟气再循环量应减少,故V按负向送入调节器.函数模块 f ( x ) f(x) f(x)是用来修正风量和再循环烟气量的关系的.通过乘法器由烟温信号调整再循环烟气流量.当再热蒸汽超温时,比较器输出为负值,PID1输出负信号直至关闭烟气再循环挡板,烟气再循环失去调温作用.同时,比较器的输出通过反相器- K1,比例偏置器±Δ去喷水调节器PID2,开动喷水调节阀去控制再热蒸汽温度,蒸汽温度负偏差信号经反相器-K2去偏差报警器,实现超温报警,同时继电器打开热风门,用热风将循环烟道堵住,防止因高温炉烟倒流入再循环烟道而烧坏设备.当再热蒸汽温度恢复到设定值时,比较器输出为零,PID2关闭喷水门,偏差报警信号通过继电器关闭热风门,烟气再循环系统重新投入工作. 采用摆动燃烧器调节手段的再热蒸汽温度控制系统 燃烧器上倾可以提高炉膛出口烟气温度,燃烧器下倾可以降低炉膛出口烟气温度.

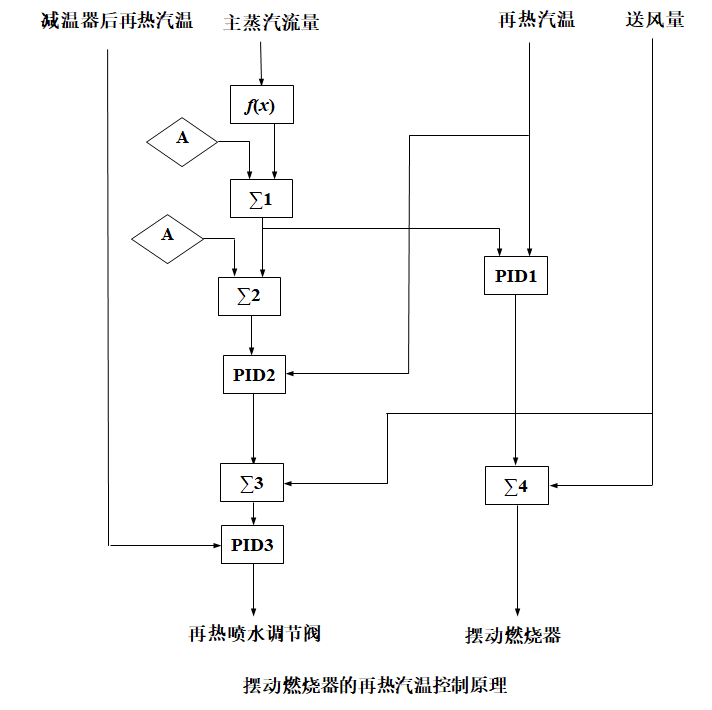

燃烧器控制系统是一个加前馈的单回路控制系统,再热蒸汽温度设定值是主蒸汽流量经函数发生器 f ( x ) f(x) f(x),再加操作员可调整的偏置量A构成.PID1调节器根据再热器出口蒸汽温度T与再热蒸汽温度设定值偏差来调整燃烧器摆角.为了抑制负荷扰动引起的再热蒸汽温度变化,系统引入了送风量前馈信号,该信号能反映负荷和烟气侧的变化.送风量前馈信号和反馈控制信号经加法器4共同控制燃烧器摆角. 为了使再热蒸汽温度控制以摆动燃烧器倾角的调节为主,再热喷水减温控制系统的设定值是在燃烧器控制系统的设定值基础上再加上一个偏置量(约5°C),这样当再热蒸汽温度超出设定值,且偏差达定值时,喷水减温控制系统才进行喷水控制,通过喷水减温来限制再热蒸汽温度的升高.再热喷水减温控制系统为前馈-串级控制系统,主调节器为PID2,副调节器为PID3,副参数为减温器后的再热蒸汽温度.同样为了改善控制过程的品质,在再热喷水减温侧也引入了送风量前馈信号. 再热蒸汽温度控制系统实例 燃烧器摆角控制系统

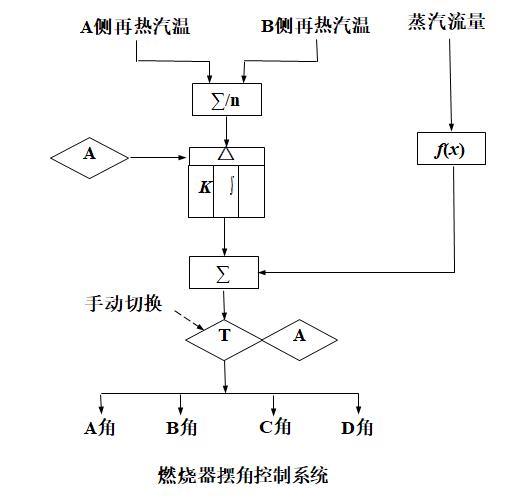

A侧再热器出口蒸汽温度和B侧再热器出口蒸汽温度各有两个测量信号,正常情况下选择A,B两侧的平均值作为燃烧器摆角控制的被调量. 燃烧器摆角控制为单回路的前馈-反馈控制系统,再热器出口蒸汽温度设定值由运行人员手动给出. 再热器出口蒸汽温度设定值和实际值的偏差经PID调节器后加上前馈信号分别作为燃烧器摆角的控制指令.前馈信号由蒸汽流量经函数发生器后给出. 当再热蒸汽温度偏低时,燃烧器摆角向上动作;当再热蒸汽温度偏高时,燃烧器摆角向下动作. 再热蒸汽温度喷水减温控制系统

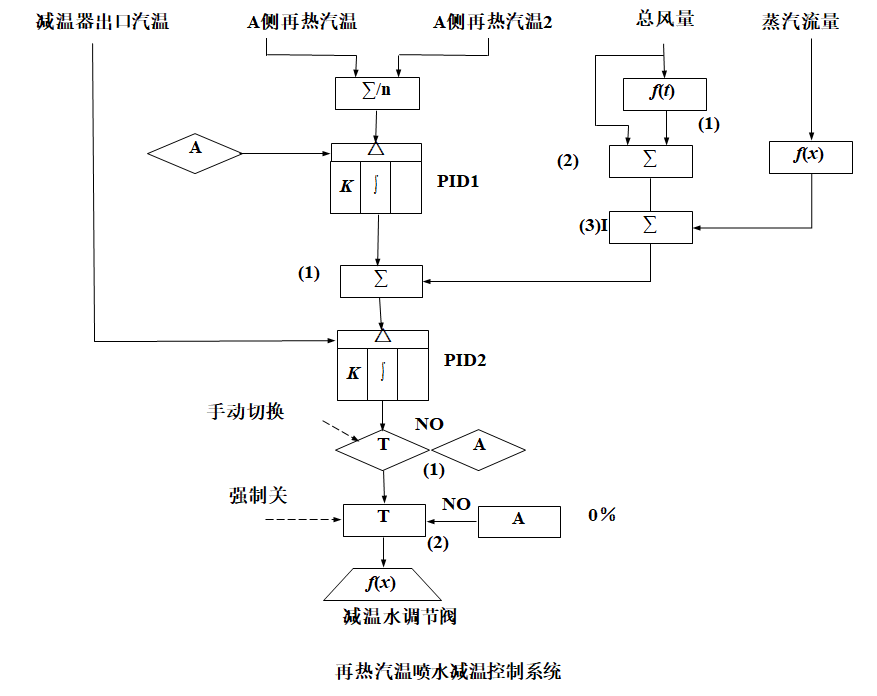

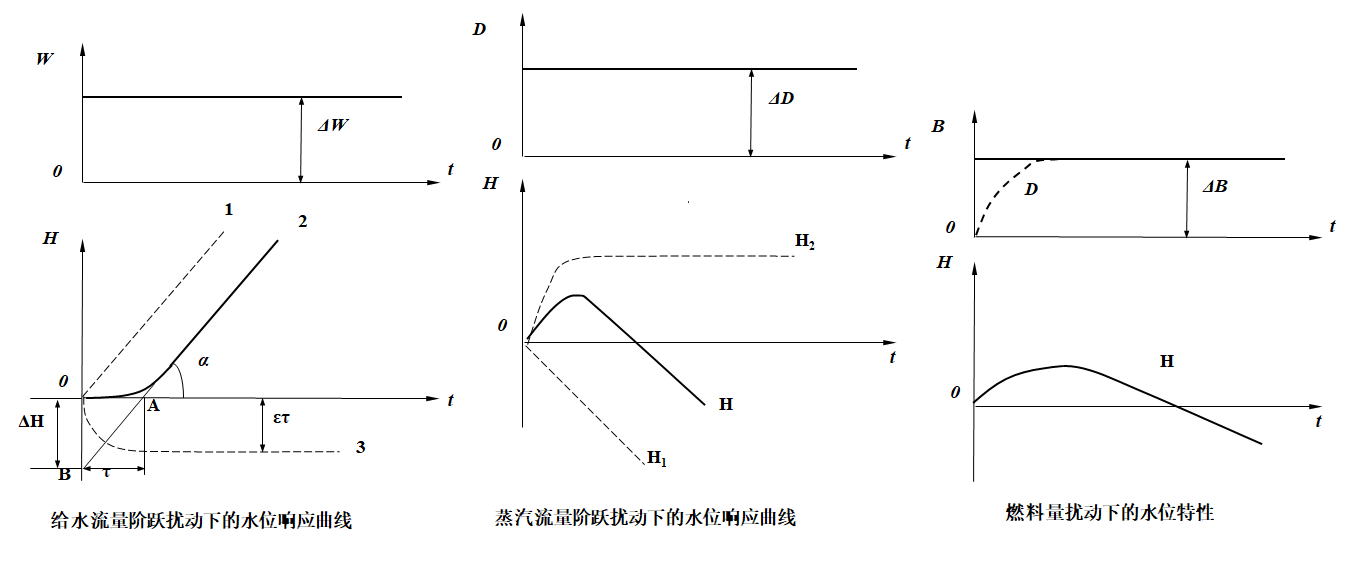

若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 汽包锅炉给水控制系统 概述给水控制任务: 使锅炉的给水量适应锅炉的蒸发量,维持汽包水位在规定的范围内,同时保持稳定的给水流量. 对象特性: 给水流量扰动的三个体现方面: 给水流量W(有惯性,无自平衡能力)蒸汽流量D(虚假水位)炉膛热负荷(虚假水位现象小一些,但持续时间长)

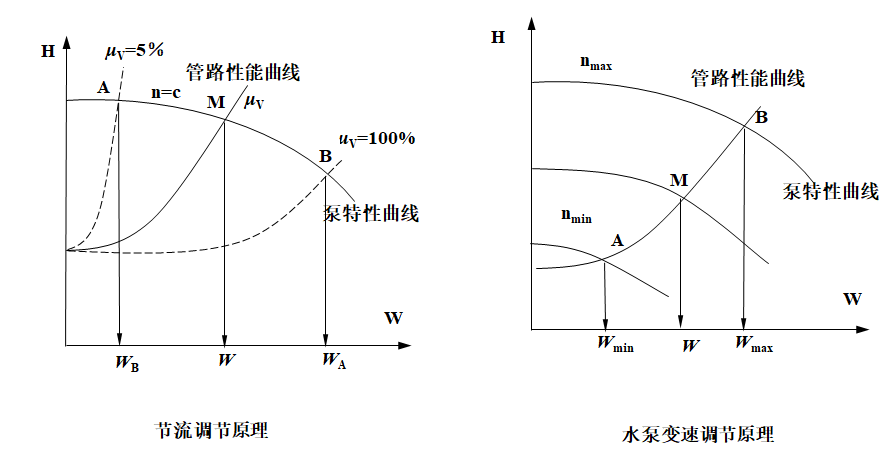

虚假水位现象: 当锅炉蒸发量突然增加时,汽包水下面的气泡容积也迅速增大,即锅炉的蒸发强度增强,从而使水位升高. 可通过前馈控制克服虚假水位现象. 给水流量调节方式节流调节方式: 改变调节阀开度,进而改变管路流通特性来调节水流量 存在节流损失,因此一般在锅炉低负荷时采用 给水泵调速方式: 改变给水泵转速,进而改变给水泵特性来调节给水流量 锅炉正常运行时广泛采用的一种流量调节方式 组合方式

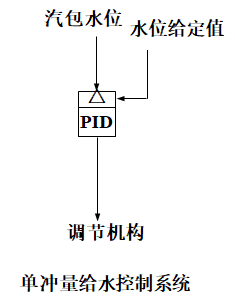

单冲量给水控制系统: 汽包水位和水位给定值调节的反馈控制系统

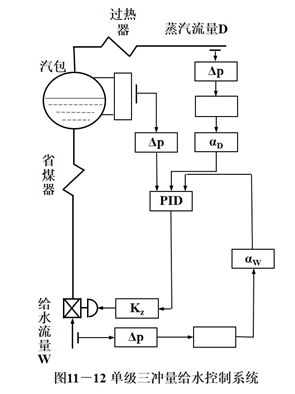

存在以下问题: 负荷变化产生虚假水位时,将使控制器反向错误动作对蒸汽流量扰动不灵敏.对给水自发性干扰不能有效及时克服三冲量给水控制系统: 接受汽包水位H,蒸汽流量D,给水流量W三个信号: 汽包水位为主信号,引入蒸汽流量的前馈控制和给水流量的反馈控制

串级三冲量给水控制系统:

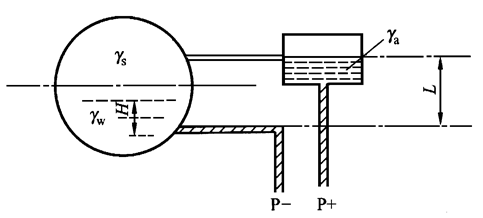

它是一个前馈-串级控制系统,其中气包水位H为主参数,给水流量W为副参数,蒸汽流量D为前馈信号. 串级控制系统的主副调节器任务不同,主调节器PID1的任务是校正水位偏差,保证水位无静态偏差.主调节器的输出信号和给水流量w、蒸汽流量D信号都作用到副调节器PID2,副调节器的任务是消除给水压力波动引起的给水流量自发性扰动以及当蒸汽负荷改变时迅速调节给水流量,以保证给水流量和蒸汽流量平衡.由于任务不同,主调节器一般采用比例积分控制规律,副调节器可采用比例控制规律,以使副回路具有快速性. 此外,可以根据对象在负荷扰动下的虚假水位严重程度来适当加强蒸汽流量信号的作用强度,从而改变负荷扰动下的水位控制品质.该系统各调节器的任务比较单纯,系统参数整定相对单级三冲量控制系统要容易些,而且该系统不要求稳态时给水流量与蒸汽流量测量信号严格相等,并可保证稳态时汽包水位无静态偏差,其控制品质较高,是现场广泛采用的给水控制系统形式. 给水全程控制:全程控制概述: 全程控制系统是指单元机组再启停过程和正常运行时均能实现自动空值的系统. 对给水全程控制系统的要求 对测量信号进行压力、温度校正保证给水泵工作在安全工作区内保证控制系统切换应是双向无扰的需解决好阀门与调速泵间过渡切换问题适应机组定压运行和滑压运行工况,必须适应冷态启动和热态启动情况信号测量校正 汽包水位测量: 采用差压方式测量

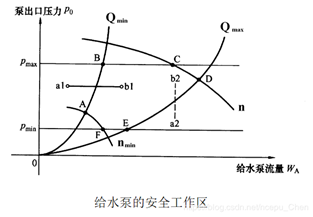

给水泵运行问题

给水泵的安全工作区由六条曲线围成ABCDEFA的区间. 采用变速泵构成给水全程控制系统时,一般会有(对应上边六条线) 给水泵转速控制系统:根据锅炉负荷要求,调节给水泵转速,改变给水流量给水泵最小流量控制系统:低负荷时,通过水泵再循环办法来维持水泵流量不低于设计要求的最小流量值,以保证给水泵工作点不落在上限特性曲线的外边流量增加闭锁回路(或给水泵出口压力控制系统),保证给水泵工作点不落在最低压力线下和下限工作特性曲线之外.全程给水一般控制方案: 由以下子系统组成:测量系统, 汽包水位控制系统, 给水泵最小流量调节系统 测量系统: 汽包水位测量 H = f ( Δ p , p b ) H=f(\Delta p, p_b) H=f(Δp,pb) 其中 Δ p \Delta p Δp为差压, H H H为汽包水位, p b p_b pb为汽包压力 主蒸汽流量测量 D = f ( p 1 , T s ) D=f(p_1, T_s) D=f(p1,Ts) D D D为主蒸汽流量, p 1 p_1 p1为汽轮机第一级蒸汽压力, T s T_s Ts为主蒸汽温度 主给水流量测量 W = f ( Δ p , T W ) W=f(\Delta p, T_W) W=f(Δp,TW) W W W为给水流量, Δ p \Delta p Δp为节流装置输出的差压, T W T_W TW为给水温度 汽包水位控制系统

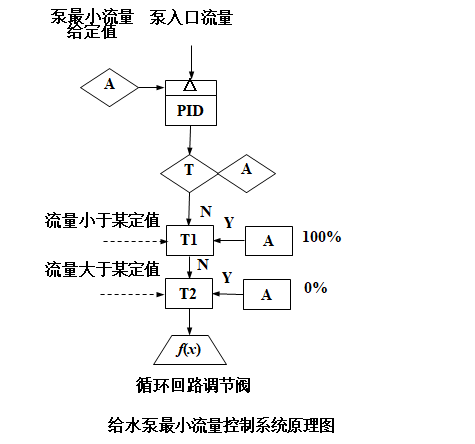

旁路阀单冲量控制回路: 在机组启动和低负荷(在0到某一定值x范围内)时,由台电动给水泵向锅炉供水,因锅炉所需给水流量很小,这时给水控制系统按单冲量调节方式工作,水位偏差信号经过调节器PIDI,去改变给水旁路阀的开度,调节给水流量以保持一定的汽包水位.旁路阀开度一般运行在0%~ 80 (90) %之间.这时通过调节器PID2调节电动给水泵的转速,来控制给水压力,以保证给水泵出口与汽包之间的差压,使汽包上水通道顺畅. 电动给水泵转速单冲量控制回路 当旁路阀开度达到某一定值(80%~90%)时,控制系统切换到电动给水泵转速调节汽包水位,水位偏差信号经过调节器PID3,去改变给水泵转速调节给水流量,进而控制汽包水位:当锅炉负荷达到一定值(例如25%)时,SCS自动打开主给水管路上的主给水阀,但这时仍为单冲量调节方式. 给水泵转速三冲量控制回路 当锅炉负荷升高到电动给水泵额定负荷值(例如30%)时,启动台汽动给水泵:当锅炉负荷进一步升高到某预先整定值(例如35%)时,系统自动切换到串级三冲量调节方式:在正常运行时,两台汽功给水泵运行,汽包水位由汽动给水泵转速控制,为三冲量调节方式. 给水泵最小流量控制系统

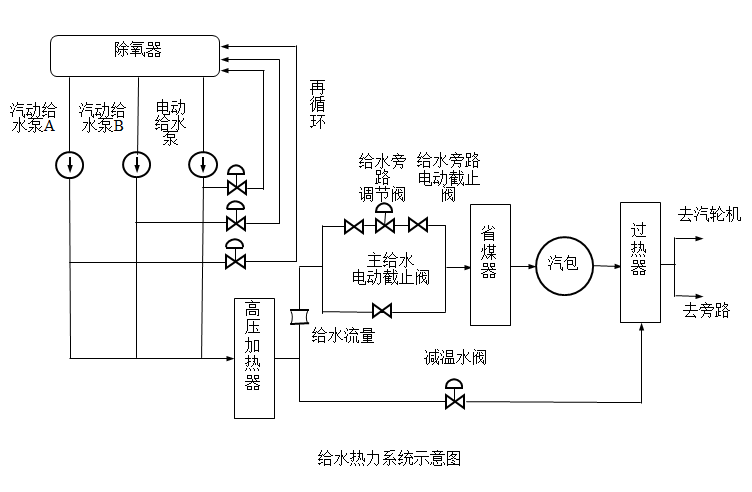

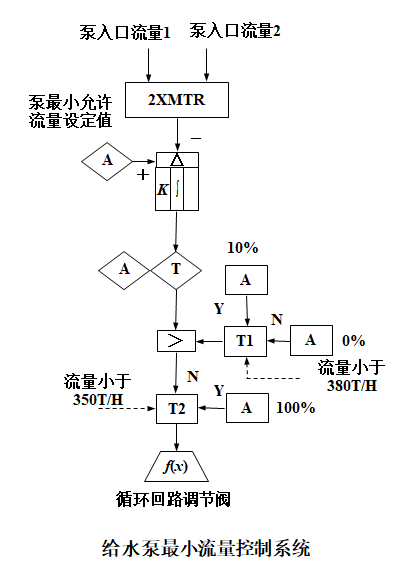

给水泵最小流量控制系统一般为单回路控制系统.三台给水泵就有结构完全相同、控制互相独立的三套给水泵最小流量控制系统. 给水泵最小允许流量可由运行人员在操作员站上手动设定.当给水泵入口流量低于某定值(如350T/H)时,切换器T1接Y端使给水泵最小流量调节阀强制输出指令至100%:当给水泵入口流量高于某定值时,切换器T2接Y端使给水泵最小流量调节阀强制输出指令至0%.其余情况下给水泵入口流量测量值和给定值的偏差经PID调节器后给出最小流量再循环调节阀的开度指令. 600MW机组给水全程控制实例 给水热力系统及调节机构

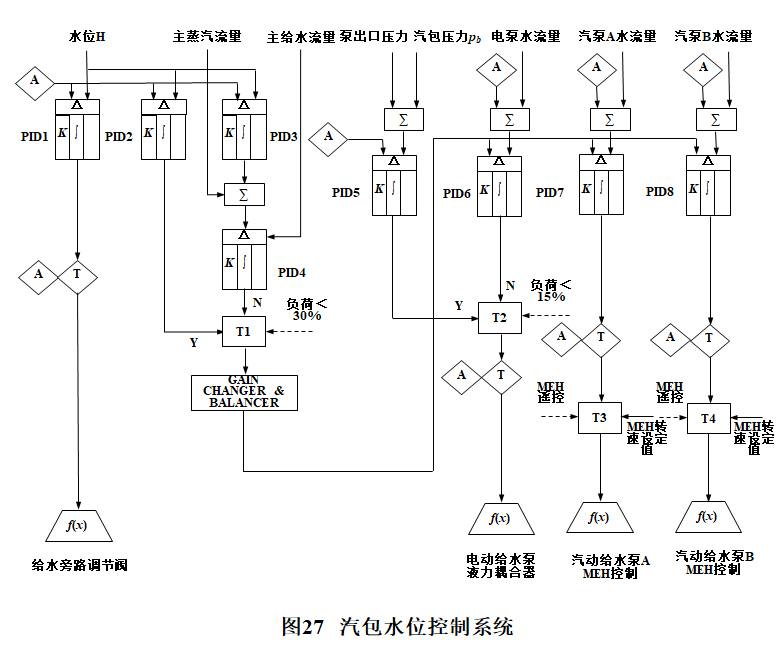

某600MW发电机组给水热力系统示意图,机组配三台给水泵,其中一台容量为额定容量30%的电动给水泵,两台容量各为额定容量50%的汽动给水泵.电动给水泵一般是作为启动泵和备用泵,正常运行时用两台汽动给水泵,两台汽动给水泵由小汽轮机驱动,其转速控制由独立的小汽轮机电液控制系统(micro-electro hydraulic control system,MEH)完成,MEH系统的转速给定值是由给水控制系统设置,MEH 系统只相当于给水控制系统的执行机构.在高压加热器与省煤器之间有主给水电动截止阀、给水旁路截止阀和约15%容量的给水旁路调节阀. 给水控制系统 水位控制系统

汽包水位控制系统如图所示,它是单冲量和串级三冲量两套控制系统构成,汽包水位设定值由运行人员在操作台面上手动设定. 当锅炉启动或负荷小于15%额定负荷阶段,控制系统是通过调节器PID1调节给水旁路的调节阀开度来控制给水量以维持汽包水位,而此时切换器T2接Y端,通过调节器PID5调节电动给水泵的转速来维持给水泵出口母管压力与汽包压力之差.当旁路调节阀开到80%时,由SCS (Sequence control system, 顺序控制系统)完成开主给水电动阀,关旁路截止阀. 当负荷在15%额定负荷以上,但小于30%额定负荷时,切换器T1接Y端,切换器T2接N端,这时汽包水位设定值的偏差经调节器PID2,并经调节器PID6控制给水泵转速来调节给水流量达到维持汽包水位目的.同时当机组负荷升至20%额定负荷时,第一台给水泵开始冲转升速. 当负荷大于30%额定负荷,切换器T1接N端,给水控制切换为三冲量给水控制.汽包水位控制指令由两个串级调节器PID3和PID4根据汽包水位偏差、主给水流量和主蒸汽流量三个信号形成.水位设定值与汽包水位偏差经调节器PID3 后,加主蒸汽流量信号作为副回路PID4的设定值,副回路副参数为主给水流量,经PID运算后作为给水泵控制的设定值. 当负荷大于30%额定负荷时,第一台汽动给水泵并入给水系统.当负荷达40%额定负荷时,第二台汽动给水泵开始冲转升速.当负荷达60%额定负荷时,第二台汽动给水泵并入给水系统,撤出电动给水泵,将其投入热备用.机组正常时,是通过改变两台汽动给水泵的转速来调节给水量. 由于给水泵的工作特性不完全相同,为稳定各台给水泵的并列运行特性,避免发生负荷不平衡现象,设计了各给水泵出口流量调节回路,将各给水泵的出口流量和转速指令的偏差送入各给水泵调节器(PID6、 PID7 和PID8)的入口,以实现多台给水泵的输出同步功能.GAIN CHANGER & BALANCER作用是根据给水泵投入自动的数量,调整控制信号的大小.拇入自动数目越大,控制信号越小. 给水泵最小流量控制

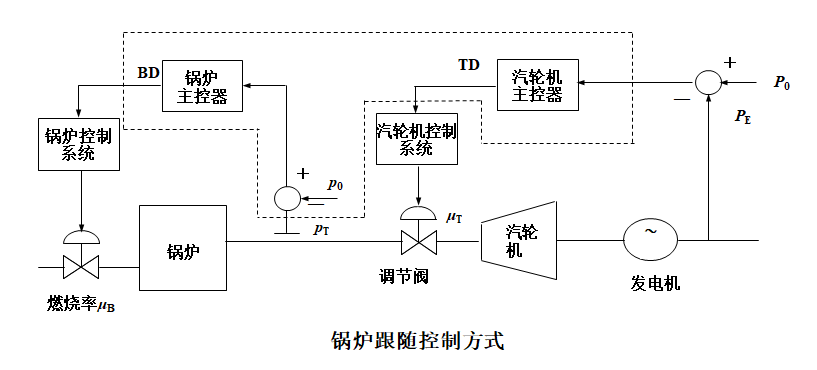

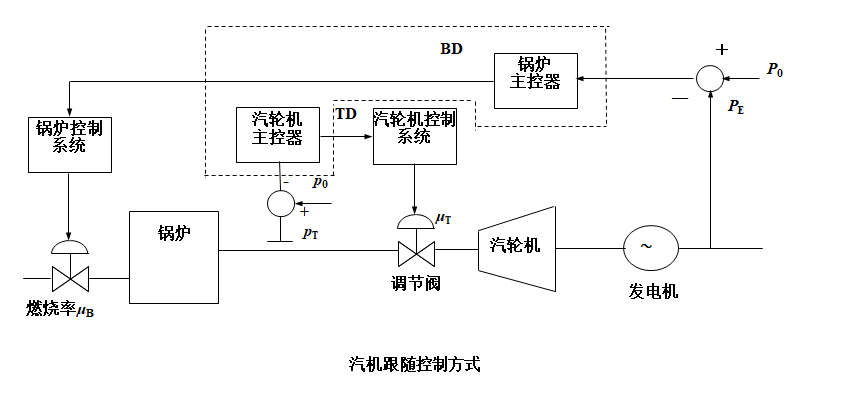

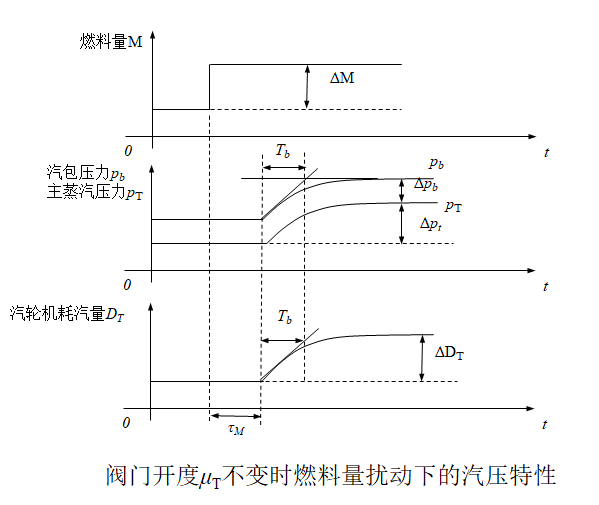

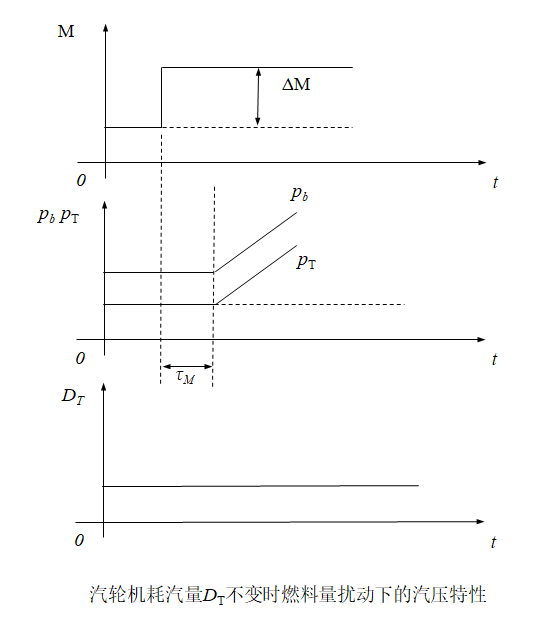

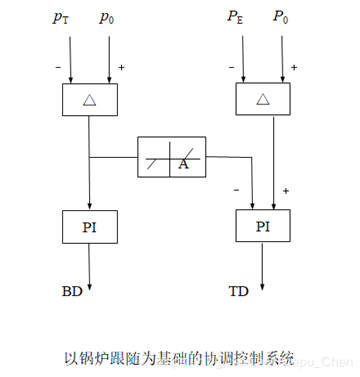

给水泵最小流量控制为单回路控制系统.汽动给水泵A、汽动给水泵B和电动给水泵的最小流量控制系统互相独立,结构完全相同,下面以汽动A给水泵最小流量控制为例加以说明. 汽动给水泵A最小允许流量可由运行人员在操作台上手动设定.A汽动给水泵入口流量两测量值经二选一选择器后选一泵入口流量,该值与设定值的偏差经PID调节器后给出汽动给水泵A最小流量再循环调节阀的开度指令. 当汽动给水泵A入口流量低于350T/H时,切换器T2接Y端,强制调节阀开至100%.当汽动给水泵A入口流量高于350T/H;低于380T/H时,切换器T2接N端,切换器T1接Y端,这时强制调节阀逐渐开至10%,但该值与PID调节器的输出进行大值比较后输出控制调节阀的开度.当汽动给水泵A入口流量高于380TH,低于最小允许流量设定值时,切换器T1接N端,这时调节阀开度受PID调节器输出控制.随着汽动给水泵A的入口流量不断增大,且大于最小允许流量设定值时,调节阀输出指令逐渐至0%.若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 锅炉燃烧过程控制系统 概述单元机组的基本控制方式: 锅炉跟随控制方式, 汽机跟随控制方式, 机炉协调控制方式 锅炉跟随控制方式 控制特点: 汽轮机调节负荷,锅炉侧调节汽压.调负荷过程中,锅炉跟随汽轮机而动作. 优点: 充分利用锅炉蓄热来迅速适应负荷的变化,对机组调峰调频有利. 缺点: 主蒸汽压力变化比较大,对机组安全运行不利.

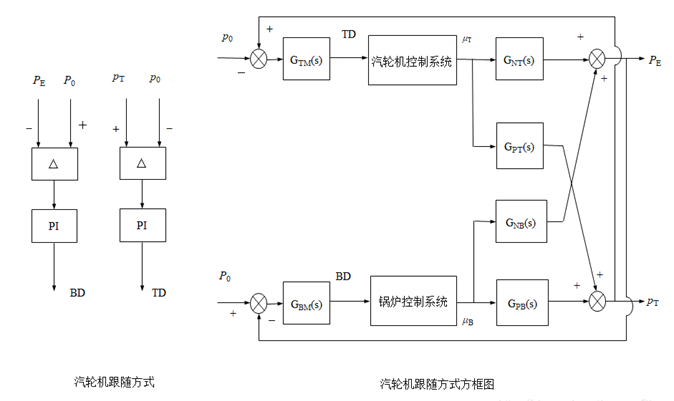

汽机跟随控制方式: 控制特点: 锅炉侧调负荷,汽机侧调汽压. 在保证主蒸汽压力稳定的情况下,汽轮机跟随锅炉而动作. 优点: 在运行中主蒸汽压力相对稳定,有利于发电机组的安全经济运行. 缺点: 没有充分利用锅炉蓄热,只有当锅炉改变燃烧率造成蒸发量改变后,才能改变机组的出力,这样适应负荷变化能力较差,不利于机组带动负荷和参加电网调频.

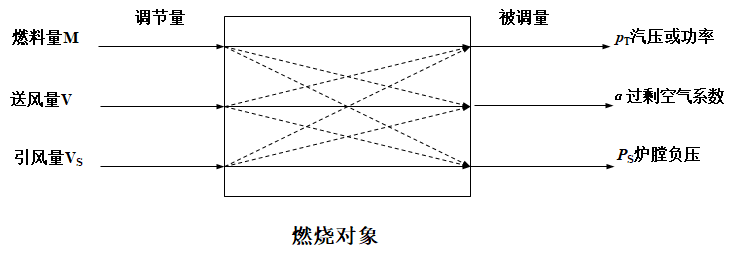

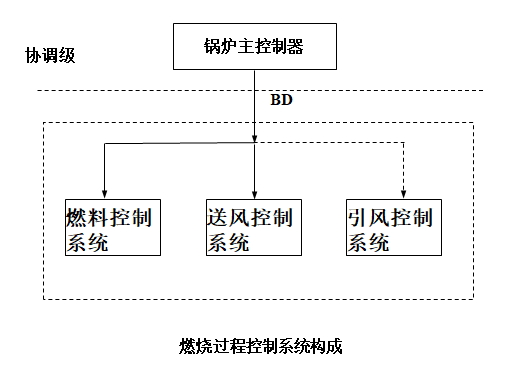

机炉协调控制方式 控制特点: 在负荷调节动态过程中,机炉协调控制可以使汽压在允许的范围内波动,这样可以充分利用锅炉蓄热,使单元机组较快适应负荷变化,同时主蒸汽压力pT的变动范围也不大,因而机组的运行工况比较稳定. 燃烧过程控制任务 满足机组符合要求,维持主蒸汽压力稳定: 燃烧过程控制任务于机组运行方式有关.保证燃烧过程经济性: 维持最佳过剩空气系数,使燃料得以充分燃烧.保证燃烧过程稳定性: 维持锅炉炉膛压力稳定.燃烧过程调节量: 燃料量调节: 调节燃料量使入炉燃料燃烧所产生的量能与锅炉外部负荷需求的量能相适应送风量调节: 燃料量改变时,送风量也应改变,以保证燃料的完全燃烧和排烟热损失最小.调节送风量的目的是保证锅炉燃烧过程的经济性.引风量调节: 调节引风量的目的是使引风量与送风量相适应,以保持炉膛压力在要求范围内,以保证燃烧过程稳定性.燃烧过程控制特点: 多输入多输出,且变量间相互耦合的被控对象.

调节燃料量M控制主蒸汽压力pT(或机组负荷) 调节送风量V控制过剩空气系数 α \alpha α(烟气含氧量) 调节引风量VS控制炉膛压力pS 被控对象动态特性汽压被控对象动态特性 汽压被控对象数学模型: 经过以下几个过程 燃料燃烧过程 工质吸热蒸发(和过热)的过程: 炉膛内工质所吸收的热量,一部分被过热蒸汽带走,另一部分使得饱和水焓增加,即锅炉蓄热增量. D Q = D + C b d p b d t D_Q=D+C_b\frac{d\,p_b}{d\,t} DQ=D+Cbdtdpb D Q D_Q DQ: 热量信号 C b C_b Cb: 锅炉蓄热系数,代表锅炉蓄热能力,即汽包压力每上升或下降一个Mpa,锅炉内工质所吸收(或释放)的热量. 过热器 汽轮机 燃料量扰动下汽压被控对象的动态特性 汽轮机控制系统为纯液压调速系统时: 时间常数Tb,静态放大系数A和K 均随负荷变化而变化,这对燃烧控制系统的整定不利.

汽轮机控制系统为工频电液控制系统时:

汽轮机负荷扰动下汽压被控对象的动态特性 本节下略 燃烧过程控制基本方案燃烧过程控制的基本构成 从燃烧过程控制任务来看,燃烧过程控制应具有如下功能: 迅速改变炉膛燃烧率,适应外部负荷变化.(外扰) 控制系统能迅速发现并消除燃烧率扰动. 燃烧率扰动通常指燃料量和燃料热值的变化扰动.(内扰) 确保燃料,送风和引风等参数协调变化,保证燃烧经济性.(经济性) 确保燃烧过程的稳定性,避免炉膛压力大范围波动.(稳定性)

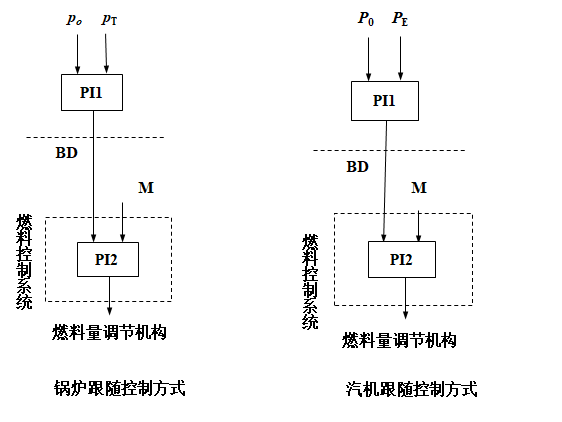

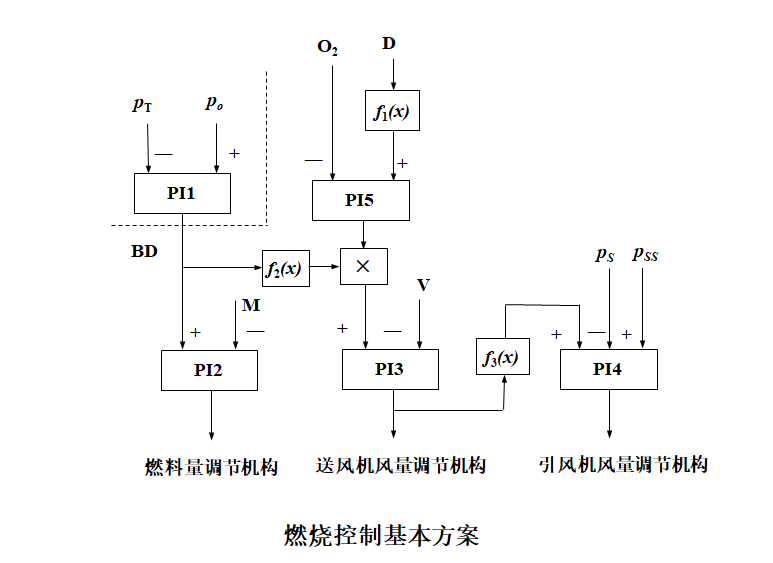

各控制系统的控制方案 燃料控制系统: 谁跟随,则根据谁确定燃料量.

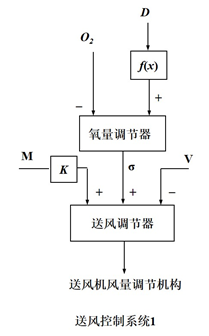

送风控制系统: 使 送风量V 与 燃料量M 协调变化,以达到锅炉燃烧的最佳热效率,保证燃烧的经济性.

蒸汽流量D经过函数器 f ( x ) f(x) f(x)作为氧量调节器的给定值,保证烟气的含氧量是随机组负荷而变化,达到燃烧的最佳经济性.系统为前馈-串级控制结构,系统主调节器接受氧量测量和氧量给定信号,副调节器(送风调节器)接受前馈燃料量M信号,主调节输出信号σ和送风量V反馈信号.前馈燃料信号和副调节器一起保证动态过程中的风量和燃料基本比例,起粗调作用.主调节器起细调作用.如当烟气含氧量高于给定值时,氧量调节器发出校正信号σ,修正送风调节器的给定值,使送风调节器减少送风量,经过校正送风量保证最终烟气含氧量等于给定值.

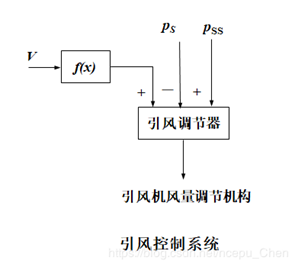

另一种送风控制系统方案. 锅炉指令BD经过函数发生器f2(x)后形成一个风量指令,氧量调节器输出σ对锅炉指令BD进行修正. 引风控制系统: 引风控制系统的任务是保证一定的炉膛压力. 由引风量改变到炉膛压力变化其动态响应快,测量也容易,因此一般采用单回路即可.

燃烧控制系统基本方案

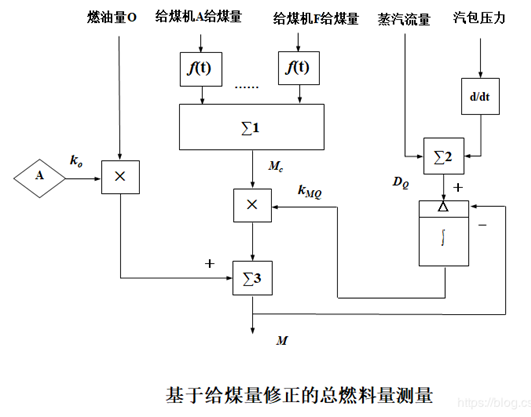

锅炉指令BD作为给定值送到燃料控制系统和送风控制系统,使燃料量和送风量同时改变,使燃烧率与机组要求的燃烧率相适应,保证风量与燃料量比例变化; 同时送风量作为前馈信号通过 f 3 ( x ) f_3(x) f3(x)引到引风调节器PI4,改变引风量以平衡送风量的变化,使炉膛压力ps不变或变化很小.由于所有调节器都采用PI控制规律,因此,调节过程结束时,主蒸汽压力PT,燃烧经济性指标O2和炉膛压力ps,都稳定在给定值上;而锅炉的燃料量M,送风量V和引风量Vs都改变到与要求的燃烧率相适应的新数值上. 燃烧控制中的几个问题燃料量测量: 汽包锅炉用热量信号DQ来反映燃料量和燃料热值的改变. 工质吸热蒸发(和过热)的过程: 炉膛内工质所吸收的热量,一部分被过热蒸汽带走,另一部分使得饱和水焓增加,即锅炉蓄热增量.考虑两个因素,构造热量信号 D Q = D + C b d p b d t D_Q=D+C_b\frac{d\,p_b}{d\,t} DQ=D+Cbdtdpb D D D: 蒸汽流量 C b C_b Cb: 锅炉蓄热系数,代表锅炉蓄热能力,即汽包压力pb每上升(或下降)一个Mpa,锅炉内工质所吸收(或释放)的热量. 当燃料量或燃料热值发生改变,值由当其影响到汽包压力pb或蒸汽流量D后,才能从热量信号DQ中反映出来,因此DQ在测量时间上存在滞后. 基于给煤量修正的总燃料量测量

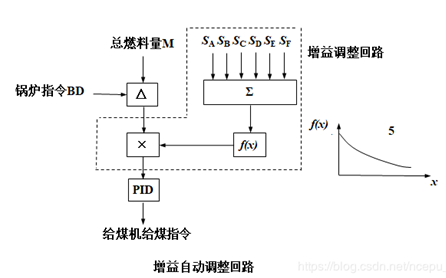

总燃料量(总发热量)的构成形式为 M = K o × O + k M Q × M c M=K_o\times O+ k_{MQ} \times M_c M=Ko×O+kMQ×Mc 其中: O为燃油量,ko为燃油发热系数,Mc为总煤量,kMQ为煤发热系数. 当Mc不变,而煤种变化造成发热量增加时,刚开始M也不变,但随着炉膛发热量的增加,DQ增大,DQ>M,由积分器正向积分增大kMQ,使M增大,直至M=DQ 增益自动调整

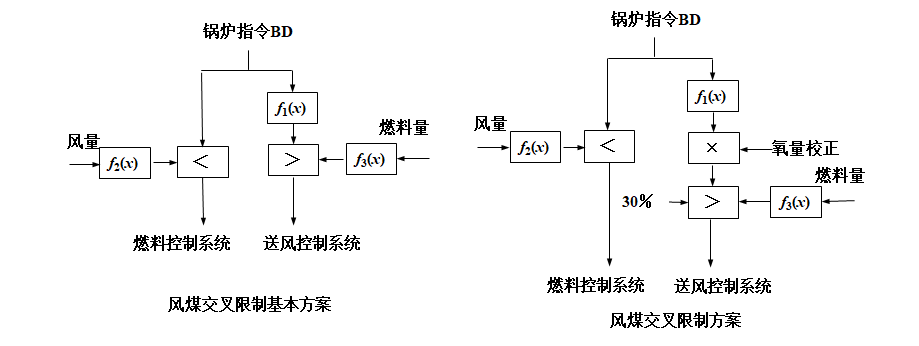

乘法器为燃料调节对象的一部分,选择合适的函数 f ( x ) f(x) f(x),则可以做到不管给煤机投入的台数如何,都可以保持燃料调节对象增益不变,这样就不必调整燃料调节器的控制参数了.增益调整与平衡器,就是完成该功能. 风煤交叉限制 在机组增减负荷动态过程中,为了使燃料得到充分燃烧,需要保持一定的过量空气系数. 因此,在机组增负荷时,就要求先加风后加煤;在机组减负荷时,就要求先减煤后减风.这样就存在一个风煤交叉限制.

锅炉指令BD经函数器f1(x)后转换为所需的风量,风量经函数器f2(x)转换为相应风量下的最大燃料量,燃料量经函数器 f 3 ( x ) f_3(x) f3(x)后转换为该燃料量下的最小风量. 当增加负荷时,锅炉指令BD增大,在原风量未变化前,低值选择器输出为原风量下的最大燃料量指令,即仍为原来锅炉指令BD.在风量侧,锅炉指令BD增大,则其对应的风量指令增大,大于原燃料量所需最小风量,经高值选择后作为给定值送至送风控制系统以增大风量.只有待风量增加后,锅炉燃料的给定值才随之增加,直到与锅炉指令BD一致.由此可见,由于高值选择器的作用,风量控制系统先于燃料控制系统动作.由于低值选择器的作用,使燃料给定值受到风量的限制,燃料控制系统要等风量增加后再增加燃料量. 同理,减负荷时,由于低值选择器的作用,燃料给定值先减少.由于高值选择器的作用,使风量给定值受到燃料量限制,风量控制系统要等待燃料量降低后再减少风量.

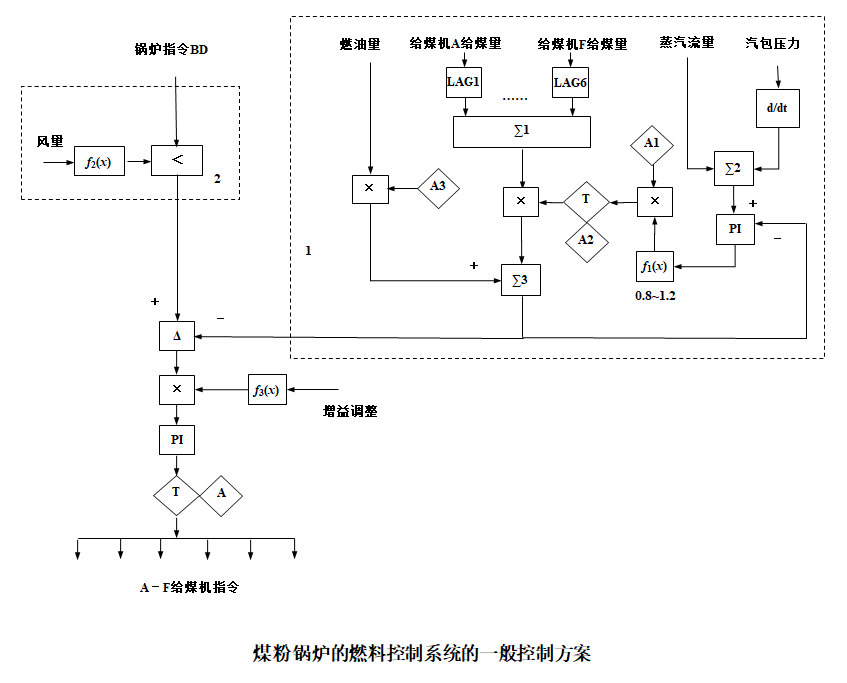

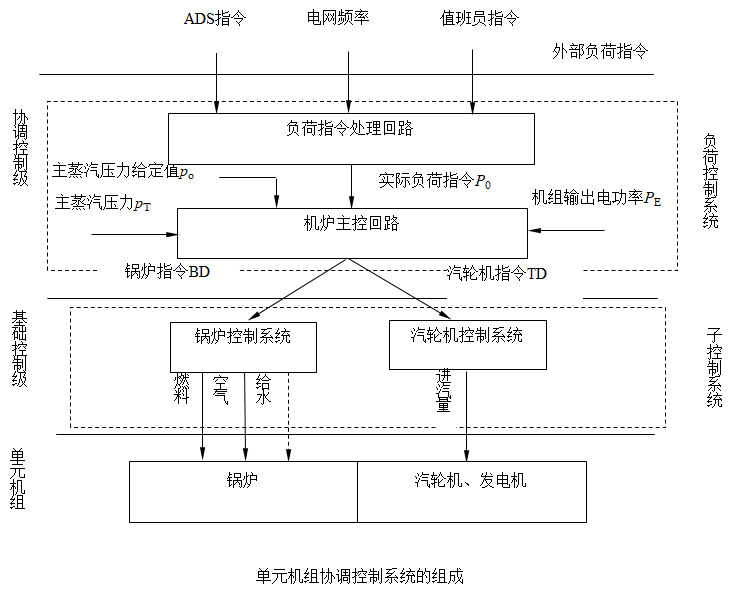

上图为煤粉锅炉燃料系统的一般控制方案.其中虚框1的功能是完成总燃料量(发热量)的测量与修正.虚框2的功能是燃料侧的风煤交叉限制. 风机调节 本节下略 若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 单元机组协调控制系统 概述单元机组协调控制系统的基本组成

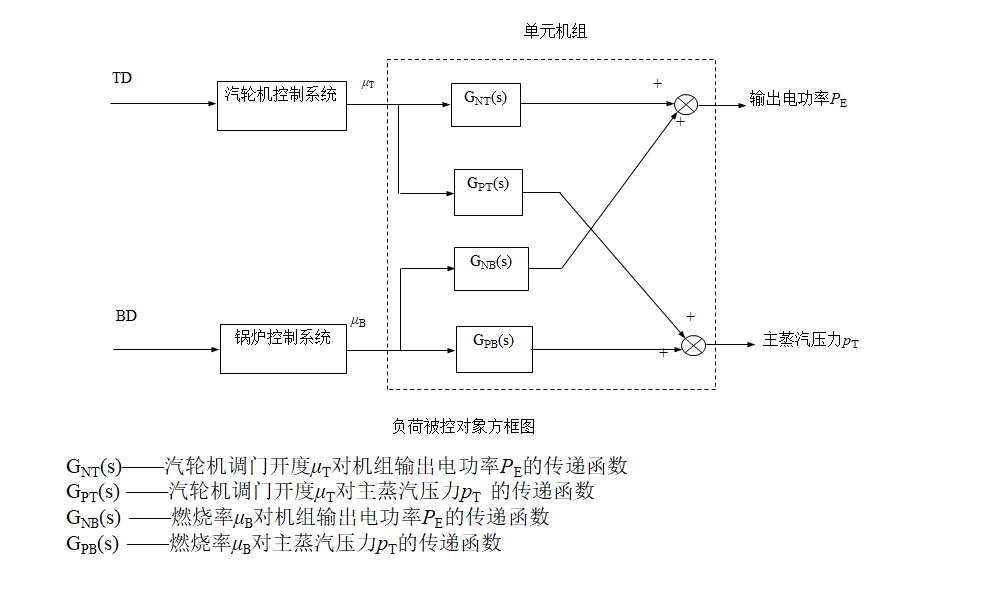

机组负荷控制系统被控对象动态特性

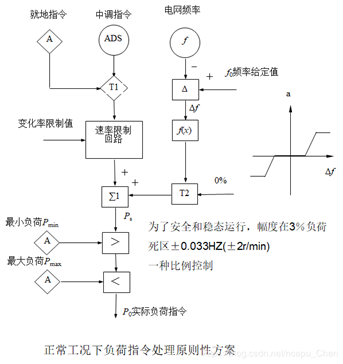

机组负荷控制系统被控对象动态特性 单元机组动态特性: 当汽轮机调门开度动作时,被调量pE和pT的响应都很快,即热惯性小.当锅炉燃烧率改变时,被调量pE和pT的响应都很快,即热惯性小.负荷控制系统被控对象动态特性 对于锅炉侧,由于各控制系统的动态过程相对于锅炉特性的迟延和惯性可忽略不计,因此可假设它们配合协调,能及时跟随锅炉指令BD,接近理想随动系统特性,故有μB=BD.对于汽轮机侧,如果汽轮机控制系统为开环时,则汽轮机指令TD就是调门开度μT,μT=TD.这样,负荷控制系统的广义被控对象的动态特性与单元机组的动态特性相同. 负荷指令处理回路负荷指令处理回路的主要作用是: 对外部负荷要求指令进行选择并根据机组运行情况进行处理,使之转变为一个适合于机炉运行状态的实际负荷指令P0.同时根据机组的运行方式,产生主蒸汽压力给定值p0. 正常情况下负荷指令处理正常情况下机组接受的三个外部指令为: 电网调度所的负荷分配指令ADS, 值班员手动指令(就地负荷指令), 电网调频所需负荷指令 正常工况下,负荷指令一般受到以下限制 负荷指令变化速率限制 运行人员所设定的最大,最小负荷限制

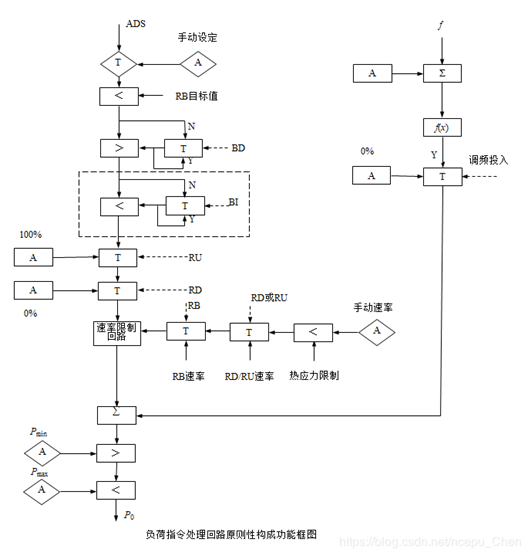

通过切换器T1可以选择电网中心调度所的ADS指令或值班员手动指令(就地设定的负荷指令).所选中的目标负荷指令经速率限制器送至加法器Σ1. 函数发生器 f ( x ) f(x) f(x)用来规定调频范围和调频特性,其特性相当于死区和限幅环节特性的结合.当频率偏差在死区所规定的范围内时,函数发生器输出为零,频率偏差信号切除,机组不参加调频;只有当偏范超出死区所规定的范围时,机组才根据超出的大小进行调频.当频率偏差超出限幅值规定的范围时,函数发生器输出保持不变,即不再继续调频. 函数发生器的斜率代表了电网对本机组调频的负荷分配比例,此比例应与汽轮机控制系统的静特性对应,即等于汽轮机转速变动率的倒数. 当不再参加调频时,可由切换器T2切除调频信号. 加法器的输出Ps再经过最小,最大负荷限制回路以后,所输出的就是实际负荷指令P0. 异常工况下的负荷指令处理机组主机,主要辅机或设备的故障原因有两类 跳闸或切除,这类故障的来源是明确的,可根据切投状况加以确定工作异常,其故障来源是不明确的,无法直接确定,只能通过测量有关运行参数的偏差间接确定.对机组实际负荷指令的处理方法有四种: 负荷返回RB, 快速负荷切断FCB, 负荷闭锁增/减BI/BD, 负荷迫升/迫降RU/RD. 其中,负荷返回RB和快速负荷切断FCB是处理第一类故障的;负荷闭锁增/减BI/BD和负荷迫升/迫降RU/RD是处理第二类故障的. 负荷返回RB 负荷返回回路具有两个主要功能: 计算机组的最大可能出力值;规定机组的负荷返回速率. 发电机组负荷返回回路的设计方案: 该机组主要选择送风机,引风机,一次风机,汽动给水泵,电动给水泵及空气预热器为负荷返回监测设备.当其中设备因故跳闸,则发出负荷返回请求,同时计算出负荷返回速率.RB目标值和RB返回速率送到如图13-9所示的负荷指令处理回路中去. 负荷快速切断FCB 当机组突然与电网解列,或发电机,汽轮机跳闸时,快速切断负荷指令,实现机组快速甩负荷. 主机跳闸的负荷快速切断通常考虑两种情况: 一种是送电负荷跳闸,机组仍维持厂用电运行,即不停机不停炉; 另一种是发电机跳闸,汽轮机跳闸,由旁路系统维持锅炉继续运行,即停机不停炉.负荷指令应快速切到0(锅炉仍维持最小负荷运行). 负荷快速切断回路的功能与实现和负荷返回回路相似.只不过减负荷的速率要大得多. 负荷闭锁增/减BI/BD 当机组在运行过程中,如果出现下述任一种情况: 任一主要辅机已工作在极限状态,比如给风机等工作在最大极限状态燃料量,空气量,给水流量等任一运行参数与其给定值的偏差已超出规定限值.认为设备工作异常,出现故障.该回路就对实际负荷指令加以限制,即不让机组实际负荷指令朝着超越工作极限或扩大偏差的方向进一步变化,直至偏差回到规定限值内才解除闭锁. 负荷迫升/迫降RU/RD 对于第二类故障,采取负荷闭锁增/减BI/BD措施是机组安全运行的第一道防线.当采用BI/BD措施后,监测的燃料量,空气量,给水流量等运行参数中的任一参数依然偏差增大,这样需采取进一步措施,使负荷实际负荷指令减小/增大,直到偏差回到允许范围内.从而达到缩小故障危害的目的.这就是实际负荷指令的迫升/迫降RU/RD,负荷迫升/迫降是机组安全运行的第二道防线. 负荷指令处理回路原则性方框图该负荷指令处理回路功能的1原则性框图,是在正常工况下符合指令处理原则性方案上,添加了异常工况下相应负荷指令处理功能.

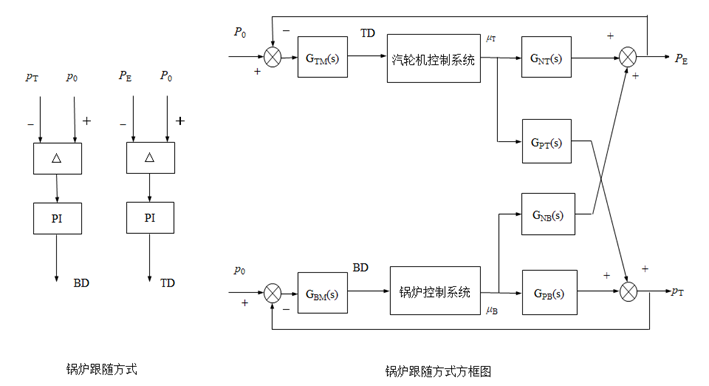

在图中虚框内,当未产生负荷闭锁增BI时,切换器接N端,低值选择器两输入端相同,其输出值等于输入值.当异常工况下,产生负荷闭锁增BI信号时,切换器接Y端,低值选择器的输入端为原低值选择器的输出值,如果这时负荷指令增大,则低值选择器将选择原输出值作为低值选择器的输出值,因此闭锁了负荷指令增大的要求.负荷闭锁减BD的原理与闭锁增BI原理相似,只不过闭锁方向相反. 当发生负荷迫降RD时,切换器接0%,迫降实际负荷指令Po向0%负荷方向变化,其下降速率由RD信号控制切换器接RD/RU速率,并将该速率送到速率限制回路中,限制实际负荷指令Po下降速度,此时强迫机组减负荷直到RD信号消失为止. 机炉主控制器机炉主控制器主要作用是: 根据机组运行的条件和要求,选择合适的负荷控制方式接受 实际负荷指令P0, 机组输出电功率PE, 主蒸汽压力pT, 主蒸汽压力给定值p0信号,并按照选择的负荷控制方式将这些信号送到机炉主控制器中,经过控制运算给出锅炉指令BD和汽机指令TD,从而完成负荷控制任务.负荷控制方式有: 机炉分别控制方式 和 机炉协调控制方式 机炉分别控制方式分为 锅炉跟随的负荷控制方式 , 汽轮机跟随的负荷控制方式, 其他方式 锅炉跟随方式

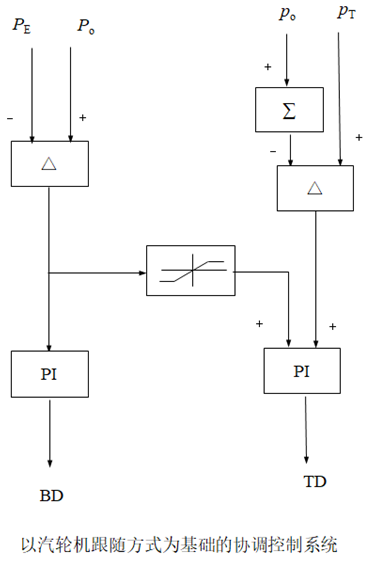

锅炉跟随方式在大型单元机组负荷控制中只是作为一种辅助运行方式.一般当锅炉侧正常,机组输出电功率因汽轮机侧的原因而受到限制时,如汽轮机侧的主、辅机或控制系统故障,汽轮机控制系统处于手动状态,常采用锅炉跟随方式来维持主蒸汽压力稳定. 汽轮机跟随方式 机组负荷响应速度慢,不利于带变动负荷和参加电网调频.这种负荷控制方式适用于带基本负荷的单元机组,在一些特殊场合被使用. 机炉协调控制方式协调控制系统的设计思想在于蓄能的合理利用和补偿,也就是 充分利用锅炉的蓄能,又要相应限制这种利用补偿蓄能,动态超调锅炉的能量输入协调控制是以前馈-反馈控制为主的多变量控制系统,其中 反馈控制是负荷控制的基础,通过它来确保机组内外两个能量供求平衡关系前馈控制主要是为了补偿机组的动态迟延,加快负荷响应非线性环节的引入是为了合理地利用机组蓄热能力典型控制方案: 以汽轮机跟随为基础的协调控制系统

该控制系统提高机组对负荷的响应而采用的措施是: 功率偏差P0-PE除作为锅炉侧功率控制回路的调节器输入信号外,还通过一个具有上下限幅的非线性环节,作用于汽轮机侧汽压控制回路的调节器. 当功率偏差未超限时,通过加强汽轮机调门开度来提高机组负荷响应能力.如当P0增加,而功率偏差P0-PE未超限时,由于非线性环节的作用加大了汽轮机调门开度指令,增加了机组输出电功率. 当功率偏差超过限制值时,由于非线性环节的限幅作用,其输出不再改变,限制了对汽轮机调门开度的进步影响,避免了压力波动的增大. 非线性环节的限幅值±Δpmax即为主蒸汽压力pT允许变化的范围. 以锅炉跟随为基础的协调控制系统

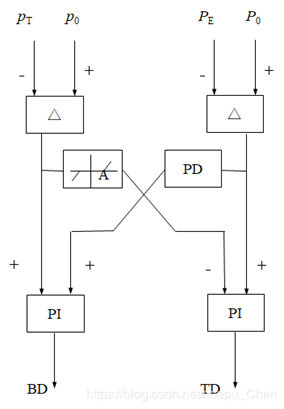

综合型协调控制系统

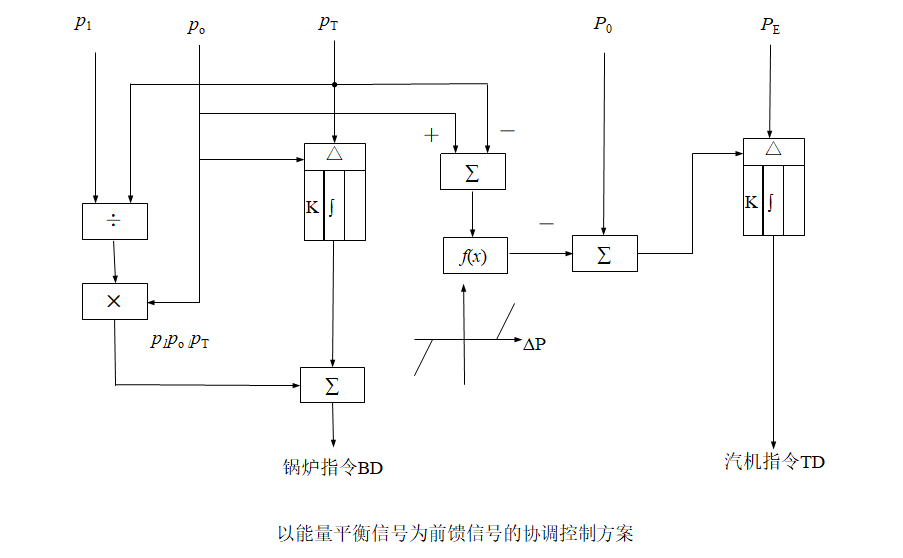

综合型协调控制系统: 该系统是在锅炉跟随方式上增加了两个前馈环节,一个是将功率偏差ΔP信号经过PD环节引入到锅炉侧的汽压控制系统中:另一个是将汽压偏差Δp信号经过带死区非线性环节引入到汽轮机侧的功率控制系统中. 当实际负荷指令Po改变时,除了汽轮机侧通过汽机指令TD改变汽轮机调门开度外,还通过PD环节及时改变锅炉的燃烧率(及相应的给水流量),以克服锅炉的惯性,减小主蒸汽压力pT的波动.当汽压偏差Δp超出非线性环节的死区时,非线性环节将输出一个信号作用到汽机指令TD上,改变汽轮机调门开度来限制汽压偏差Δp增大.系统稳态时,PE=Po,pT=po负荷指令间接平衡的协调控制系统 由于锅炉的动态迟延和惯性是影响单元机组负荷特性的主要制约因素.因此,前馈控制的重点是锅炉侧.前馈信号来源有两种: 按负荷指令进行的前馈控制,负荷指令反映电网对机组的负荷要求,将负荷指令作为锅炉侧的前馈信号,可加速平衡汽轮机与锅炉之间能量供求关系,进而加快锅炉侧的负荷响应速度按蒸汽流量进行前馈控制,蒸汽流量反映汽轮机对锅炉的负荷要求,将蒸汽流量作为锅炉侧的前馈信号,也可加快锅炉侧的负荷响应速度.因此,虽然前馈信号不同,但作用都是使锅炉的输入能量与能量要求随时保持平衡,也就是使机炉之间能量保持平衡.以能量平衡信号为基础的协调控制系统

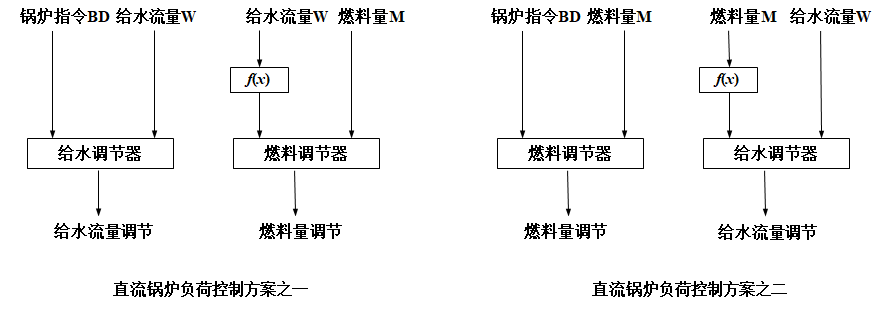

为了克服正反馈,应以汽轮机的能量需求信号而不是实际的消耗能量信号作为对锅炉的能量要求信号,即应以蒸汽流量的需求(称为目标蒸汽流量)而不是实际蒸汽流量作为锅炉的前馈控制信号. 为此必须对p1进行修正,以形成目标蒸汽流量信号. 若发现内容有错误请在底部留言区留言,我看见了就修改. 也请关注下方留言区勘误,以防修改不及时 直流锅炉控制系统 直流锅炉特点 汽包锅炉特点: 自然循环受热面的界限是固定的蓄热量大 直流锅炉的特点 强制循环各受热面无固定分界点蓄热量小 直流锅炉动态特性直流锅炉被控对象特点: 具有很强的耦合性对象的非线性 直流锅炉基本控制方案直流锅炉与汽包锅炉的区别体现在给水控制和过热汽温控制上 直流锅炉的负荷控制 第一种控制方案: 锅炉指令BD送给水调节器来调节给水流量,给水流量经函数发生器 f ( x ) f(x) f(x)给出相应给水流量下的燃料量需求值,即“煤跟水”的调节方式. 第二种控制方案: 锅炉指令BD送燃料调节器来调节燃料量,燃料量经函数发生器 f ( x ) f(x) f(x)给出给水流量需求值,即“水跟煤”的调节方式.

上面两种控制方案均没有考虑过热汽温对燃料量和给水流量的动态响应时间差异,会造成燃水比的动态不匹配,使得过热汽温波动大.为此提出一种燃料-给水控制原则性方案:

锅炉指令BD不仅送入燃料调节器,还经迟延环节f(t)后再经过函数发生器 f ( x ) f(x) f(x)送到给水调节器中,增加滞后环节f(t)以实现锅炉指令BD的时间延迟,以补偿过热汽温对燃料响应上的时间滞后. 由于燃料量是锅炉指令BD的函数,因此,函数发生器 f ( x ) f(x) f(x)间接地确定了燃水比.这样当锅炉指令BD改变时,燃料量调节先动作,给水量调节动作滞后于燃料量,通过选择合适的滞后时间,就能使得燃料与给水控制系统在完成锅炉负荷控制的同时,减小对过热汽温的影响.该控制方案是目前多数超临界机组所采用的一种燃料-给水控制原则性方案. 给水与过热汽温控制 对于直流锅炉来说,影响过热汽温的重要因素就是燃水比WFR.当负荷改变时,为了使汽温的变化较小,必须使燃料量(燃烧率)和给水流量协调比例变化. 直流锅炉过热汽温控制是以燃水比控制为主,喷水减温为辅. 直流锅炉给水控制系统采用中间点温度的给水控制

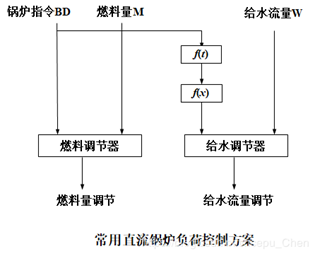

可以选择锅炉受热面中间位置某点蒸汽温度(又称为中间点温度 或 微过热温度) 作为燃水比是否适当的信号. 这是一个前馈-串级调节系统,副调节器PID2输出为给水流量控制指令,通过控制给水泵的转速使得锅炉总给水流量等于给水给定值,以保持合适的燃水比.主调节器PID1以中间点温度为被调量,其输出按锅炉指令BD形成的给水流量基本指令进行校正,以控制锅炉中间点汽温在适当范围内.控制系统可分为两大部分,即给水流量指令形成回路和给水泵转速控制回路.这里重点分析给水流量指令形成回路. 锅炉总给水流量给定值SP2是由给水基本指令和主调节器PID1输出的校正信号两部分叠加而成.锅炉指令BD作为前馈信号经动态延时环节f2(t)和函数发生器f2(x)后给出的给水流量基本指令,以使燃水比协调变化.其中f2(t)是 补偿燃料量和给水流量对水冷壁工质温度的动态特性差异.由于燃料制粉过程的迟延以及燃料燃烧发热与热量传递的迟延,因此,给水流量对水冷壁工质温度的影响要比燃料量要快得多,所以增负荷时要先加燃料,经f2(t)延时后再加水,以防止给水增加过早使水冷壁工质温度下降.锅炉指令BD经f2(x)给出不同负荷下的给水量需求.由于燃料量也是锅炉指令BD的函数,所以f2(x)实际上是间接地确定燃水比.这样,当锅炉指令变化时,给水量和燃料量可以粗略地按定比例变化,以控制过热汽温在定范围内.校正信号是以分离器蒸汽温度作为中间点温度来修正给水流量基本指令.校正信号由主调节器PID1输出的反馈调节信号和微分器D(t)输出的前馈调节信号组成,前者根据分离器蒸汽温度和它的给定值之间的偏差运算得到,后者是分离器蒸汽温度的微分.前馈信号起动态补偿作用,当燃料的发热量等因素发生变化,如发热量上升使分离器汽温上升时,D(t)的输出增加,提高给水流量给定值,使给水流量增加,以稳定中间点温度.中间点温度的给定值由三部分组成: 汽水分离器压力信号经函数发生器后给出分离器温度给定值的基本部分.其中 f 1 ( t ) f~1~(t) f 1 (t)是为消除汽水分离器压力信号的高频波动而设置的滤波环节.当机组负荷小于100MW时,函数器f1(x)的输出为分离器压力对应的饱和温度;当机组负荷大于100MW后,函数器f1(x)的输出为分离器压力对应的饱和温度,并加上适当的过热度.过热器喷水比的修正信号是由实际的过热器喷水比与其给定值的偏差计算得到.过热器喷水比率的给定值由机组负荷指令信号经函数发生器 f 3 ( x ) f_3(x) f3(x)给出,它是根据设计工况(或校核工况)下一、二级减温水总量与机组负荷的关系计算得到的.滤波环节f3(t)用于消除过热器喷水比率信号的高频波动.为防止修正信号动态波动较大而引起分离器的干湿切换,因此喷水比修正作用不能太强,通过图中f4(x)对其修正的幅度和变化率进行限制.为了便于运行人员根据机组运行情况调整中间点温度,系统还设置手动偏置.采用焓值信号的给水控制方案

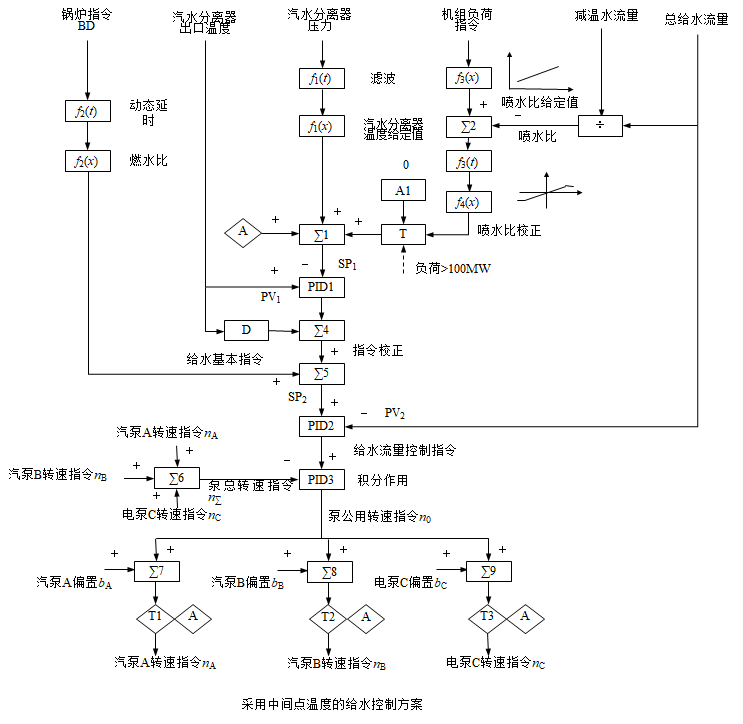

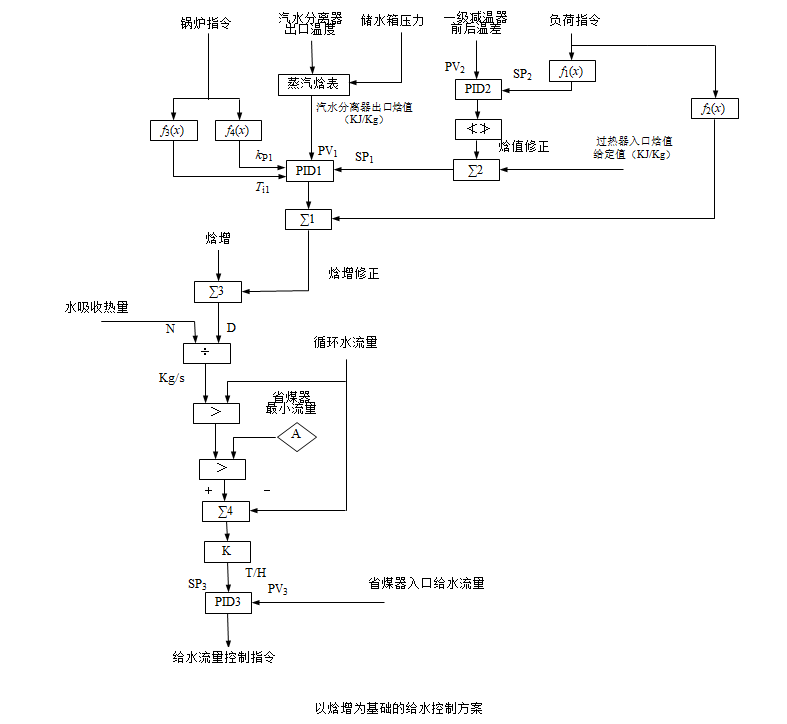

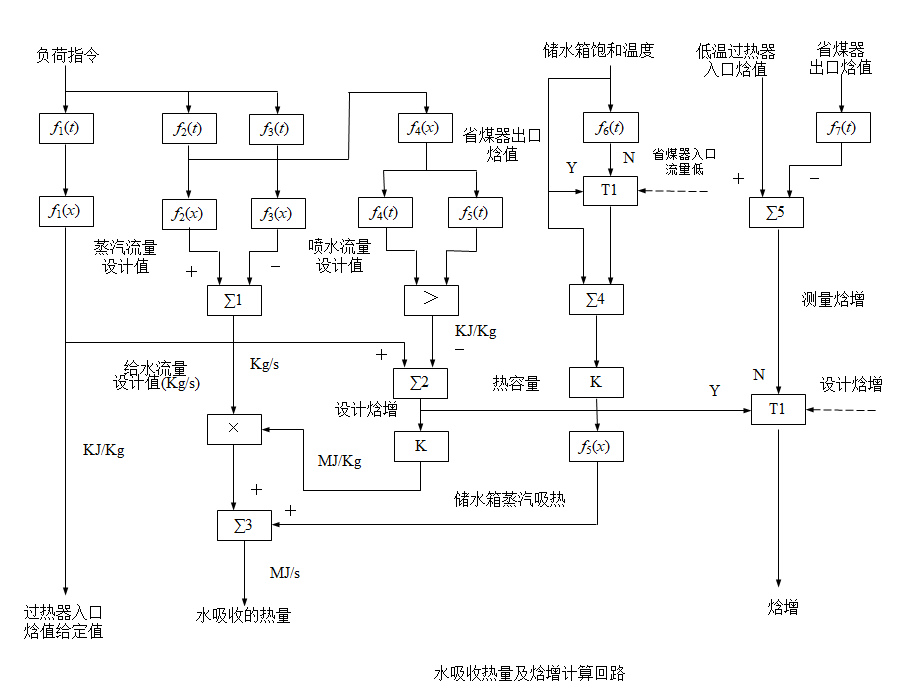

采用焓值信号给水控制基本方案: 该控制方案与采用中间点温度的给水控制方案有许多相似,锅炉指令BD作为前馈信号经函数发生器f1(x)和动态延时环节 f 1 ( t ) f~1~(t) f 1 (t)后, 给出一个给水流量基本指令,控制系统根据分离器出口焓值偏差及一级减温器前后温差偏差形成燃水比校正信号,对给水流量基本指令进行校正,以确保合适的燃水比. 机组负荷指令经函数发生器f2(x),给出相应负荷下适量减温水流量条件的一级减温器前后温差给定值,当由于各种原因使得实际一级减温器前后温差偏离给定值时,如果不改变燃水比的话,就意味着各级减温水流量变化较大,有时会超出减温水流量可调范围,因此需用一级减温器前后温差的偏差去修正燃水比,调整后的燃水比将使一级减温器前后温差稳定在温差给定值.引入一级减温器前后温差信号,可将调整燃水比与喷水减温二者控制手段协调起来,使一级减温喷水调节阀工作在适中位置和有适量的减温水流量,以达到用喷水减温控制汽温的可调要求.由于给水量对汽温的影响较大且滞后也较大,因此一级减温器前后温差对燃水比的校正作用也相对缓慢,所以调节器PID1输出的校正信号不能太剧烈,否则会使气温的波动较大. 代表锅炉负荷的汽轮机调节级压力信号经函数器 f 3 ( x ) f_3(x) f3(x),给出不同负荷下的分离器出口焓值给定值.焓值给定值加上PID1输出的校正信号构成给定值SP2,由分离器出口压力和温度经焓值计算模块算出分离器出口焓值,该出口焓值与给定值SP2的偏差经调节器PID2 进行PID运算后,作为校正信号,对给水基本指令进行燃水比校正. 调节器PID3的给定值SP3是由,锅炉指令BD指令给出的给水流量基本指令加上调节器PID2输出的校正信号构成.调节器PID3根据锅炉总给水流最与流量给定值SP3的偏差进行PID运算,输出作为给水流量控制指令调节给水泵转速来满足机组负荷变化对锅炉总给水流量的需求. 采用焓增信号的给水控制方案 在上图所示的给水控制系统中,由调节器PID3根据给定值SP3与省煤器入口给水流量(锅炉给水流量)的偏差向给水泵控制回路发出给水流量控制指令,在给水泵控制回路中,通过调节给水泵转速来实现调节给水流量的要求.在此重点分析给水流量给定值SP3的形成. 当锅炉负荷在35%~ 100%MCR范围内,没有循环水流量和省煤器入口最小流量限制时,省煤器入口给水流量(锅炉给水流量)给定值SP3为 S P 3 = 水 吸 收 的 热 量 焓 增 + 焓 增 修 正 SP_3=\frac{水吸收的热量}{焓增+焓增修正} SP3=焓增+焓增修正水吸收的热量 其中的水吸收的热量和焓增如图所示给出.

在图14-14 所示中,水吸收的热量=给水流量设计值×设计焓增+储水箱蒸汽吸热,当设计焓增逻辑信号为"1"时,设计焓增经切换器T2作为焓增信号.于是SP3表达式变为 S P 3 = 给 水 流 量 设 计 值 × 设 计 焓 增 + 储 水 箱 蒸 汽 吸 热 焓 增 + 焓 增 修 正 SP_3=\frac{给水流量设计值\times设计焓增+储水箱蒸汽吸热}{焓增+焓增修正} SP3=焓增+焓增修正给水流量设计值×设计焓增+储水箱蒸汽吸热 其中给水流量设计值和设计焓增是根据负荷指令经过相应的函数模块计算出来的理论值、要根据实际运行情况对这些理论值进行修正,以给出正确的给水流量,于是就有了培增修正信号. 焓增修正信号是由调节器PID1根据汽水分离器出口焓值与其给定值SP1的偏差给出.选择汽水分离器出口焓值(即低温过热器入口焓值)的偏差作为修正信号是因为:汽水分离器出口焓值与过热器出口焓值有相似的动态特性曲线,在燃料量或给水流量扰动的情况下,汽水分离器出口焓值变化的迟延远小于过热器出口焓值,因此,汽水分离器出口焓值能更早、更迅速地反映出主蒸汽温度变化趋势.同时,由调节器PID1来保证汽水分离器出口焓值在其要求的范围内,这样也就间接地控制着过热器的出口汽温. 汽水分离器出口焓值给定值SP1是由两部分组成:一部分是的负荷指令经时间函数器 f 1 ( t ) f~1~(t) f 1 (t)和函数器f1(x)给出设计条件下的汽水分离器出口焓值理论给定值;另一部分是由调节器PID2根据一级减温器前后温差与其给定值SP2的偏差给出,这第二部分是根据实际情况对理论给定值的修正.当由于各种原因使得实际一级减温器前后温差偏离给定值时,如果不改变汽水分离器出口焓值理论给定值,也就是不改变给水流量来调节汽温的话,就意味着各级减温水流量就会变化较大,有时会超出减温水流量可调范围,因此需用一级减温器前后温差的偏差去修正汽水分离器出口焓值给定值,通过改变给水来调节汽温,使得一级减温器前后温差稳定在温差给定值.引入一级减温器前后温差信号,可使得一级减温喷水调节阀工作在适中位置和有适量的减温水流量,以达到用喷水减温控制汽温的可调要求.由于给水量对汽温的影响较大且滞后也较大,因此一级减温器前后温差对汽水分离器出口焓值给定值修正作用也应相对缓慢,所以调节器PID2输出信号需经过限幅,否则修正过强反而会使汽温的波动变大. 直流锅炉过热汽温控制系统常规控制方式

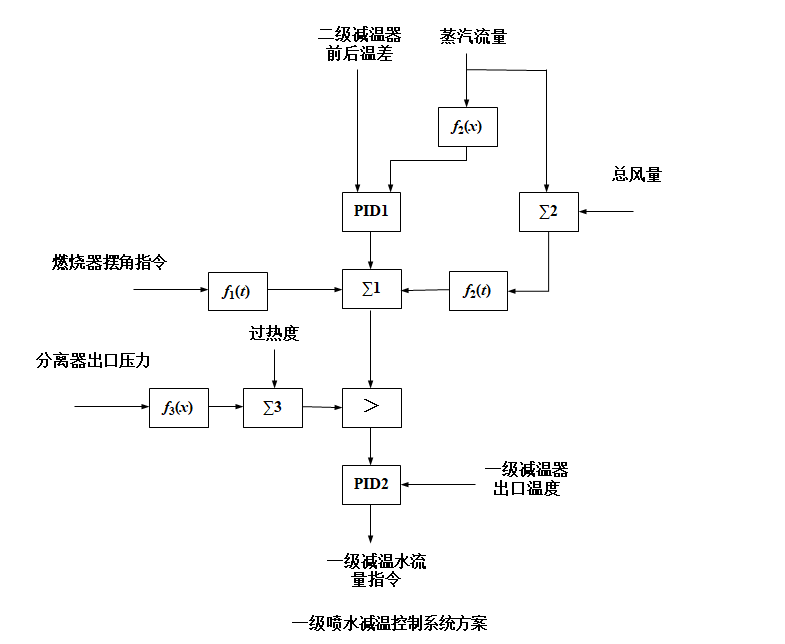

直流锅炉采用喷水减温进行过热汽温细调的控制原理与汽包锅炉过热汽温控制原理基本相同. 喷水减温控制系统为前馈-串级控制结构.二级减温器入口温度与二级减温器出口温度的温差信号作为系统主参数,主调节器PID1的输出加上经过动态校正环节 f 1 ( t ) f~1~(t) f 1 (t)后的燃烧器摆角指令和经过动态校正环节f2(t)的总风量及蒸汽流量前馈信号后作为副调节器的PID2 给定值,过热器一级减温器出口温度为系统的副参数.副调节器PID2的输出为一级减温水流量指令去调节一级喷水减温调节阀门开度,从而改变一级减温水流量. 采用二级减温器前后温差作为系统主参数进行控制,主要是因为机组二级减温器前的过热器为屏式过热器;二级减温器后的末级过热器为对流式过热器,这两种过热器的温度特性相反,如当负荷增加时,前者出口温度将下降,而后者出口温度则上升,若此时减少一级减温水流量将恶化二级喷水减温的调控能力,从而可导致末级过热器出口温度超温,因此主调节器PID1的任务就是维持二级减温器前后温差为蒸汽流量的函数f2(x),这样使二级减温器前后温差随负荷(蒸汽流量)而变化,函数 f ( x ) f(x) f(x)的形式为水吸收热量及焓增计算回路,这样可防止负荷增加时一级喷水量的减少和二级喷水量的大幅度增加,从而使一级和二级喷水量相差不大,保证了一、二级喷水减温控制系统的控温能力.有关温差控制的详细原理在第十章中介绍过. 燃烧器摆角指令、蒸汽流量和总风量经动态校正处理后,作为前馈量加到主调节器的输出,其目的是考虑再热汽温调节的影响或负荷变化引起烟气侧热量扰动时,及时调整减温水流量,消除扰动对过热汽温的影响,减小过热汽温的波动. 为了避免过多喷水,保证机组的经济性和安全性,由汽水分离器出口压力经函数 f ( x ) f(x) f(x)计算出一级减温器出口饱和温度,再加上相应的过热度后作为一级喷水减温控制的最低温度限制值.当主调节器PID1 的输出加上相应的前馈信号低于最低温度限制值后,由图中的大值选择器选择最低温度限制值作为副调节器的PID2给定值来控制一级减温器出口温度. 若发现内容有误请在下方评论区留言pdf版本的下载地址: 火电厂热工自动控制技术及应用知识点总结(访问密码:3834) |

【本文地址】

今日新闻 |

点击排行 |

|

推荐新闻 |

图片新闻 |

|

专题文章 |