液压机械无级变速器换挡控制策略研究 |

您所在的位置:网站首页 › 变速器的换挡过程 › 液压机械无级变速器换挡控制策略研究 |

液压机械无级变速器换挡控制策略研究

|

图1 液压机械无级变速器结构图

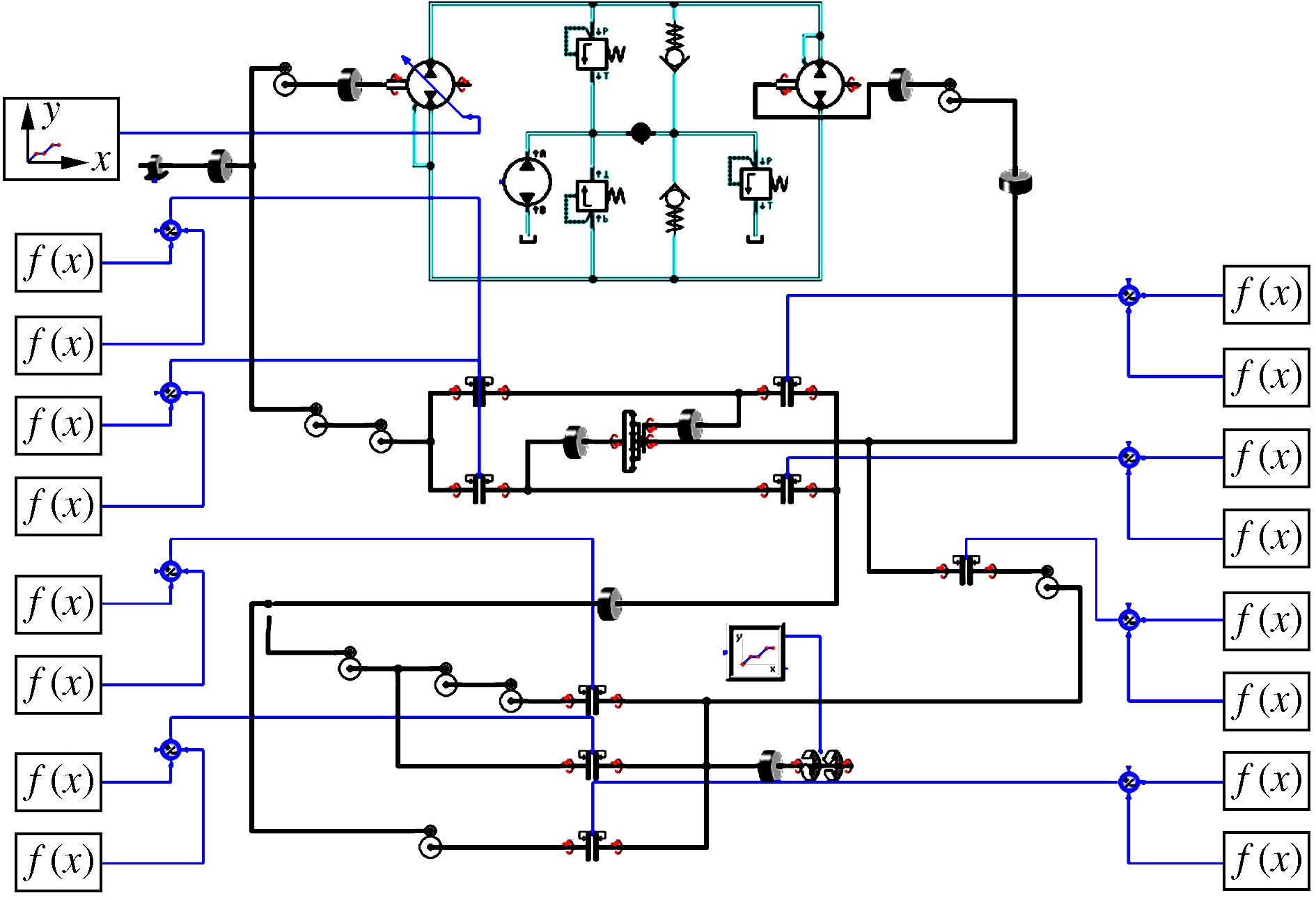

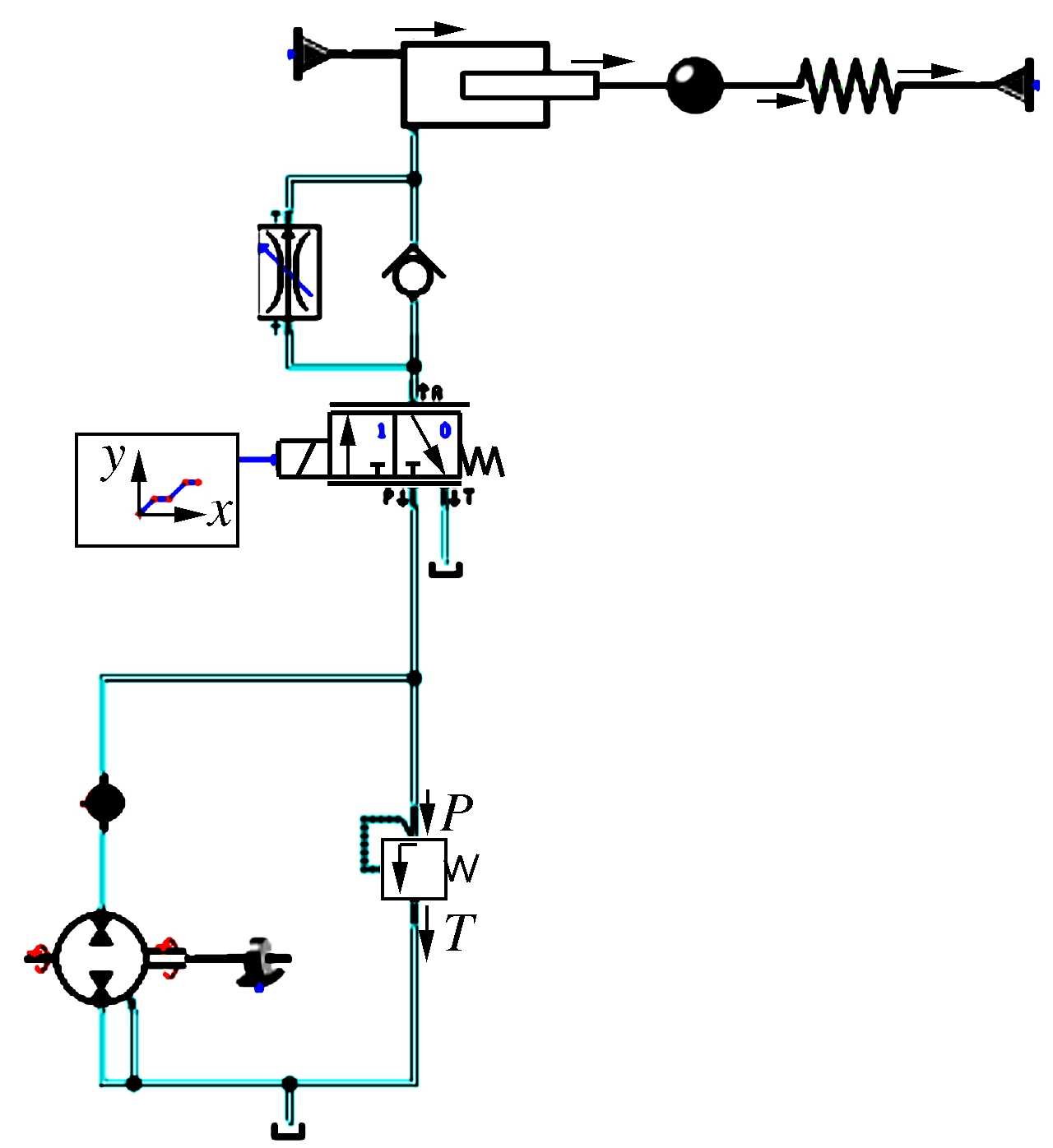

图2 基于Simulation X的液压机械无级变速器仿真模型 根据图1所示的结构图,建立如图2所示的基于Simulation X的仿真模型。该模型包括变速器输入模块、液压系统模块、机械传动模块、离合器液压控制系统模块及变速器负载模块。 换挡控制策略的核心在于离合器液压控制系统模块,如图3所示。由于选用的是湿式离合器,故离合器控制模块是由如图3所示的液压系统组成,离合器可简化为带有质量的油缸,离合器内部活塞受油压和回位弹簧的共同作用力。主油路压力阀控制充油压力,各支路调速阀控制充油流量,进而保证充油时间,单向阀保证快速泄油,控制信号控制电磁阀通断电,进而控制离合器的接合时间[7]。

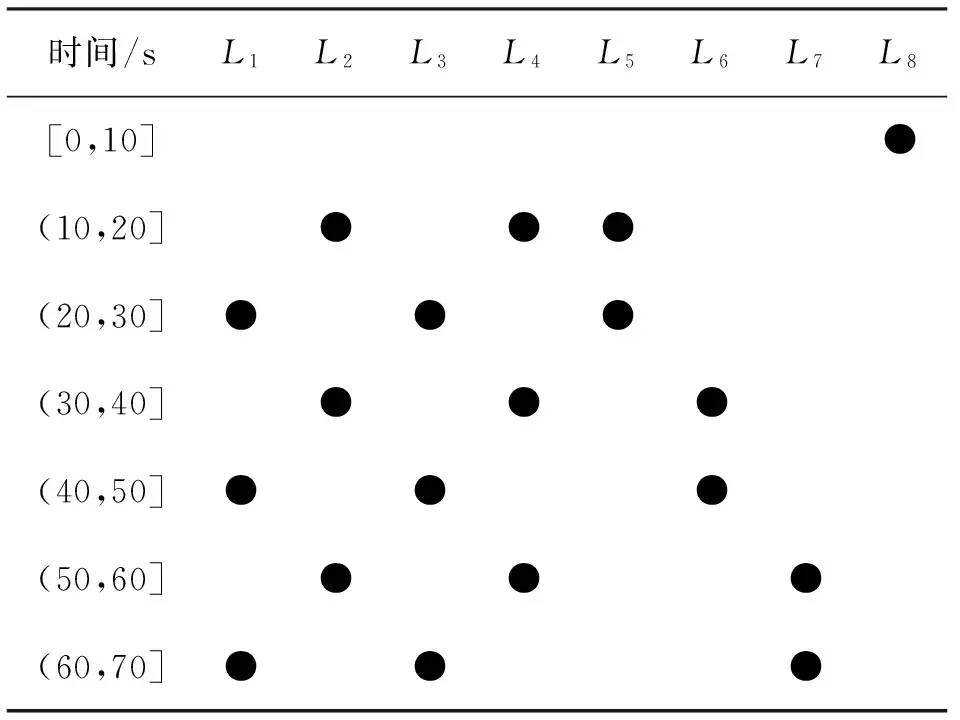

图3 离合器液压控制系统仿真模型 1.2 变速器连续换挡过程 变速器连续换挡过程研究的目的是在发动机转速和负载转矩不变的情况下,分析变速器从低档到高档连续换挡过程中,主要部件的状态变化情况。 仿真条件:发动机转速稳定在1 500 r/min,负载转矩为150 N·m,主油路压力为50 bar,调速阀流量为5 L/min,仿真时间70.00 s,各离合器接合、分离时间如表1所示。 表1 离合器接合时间

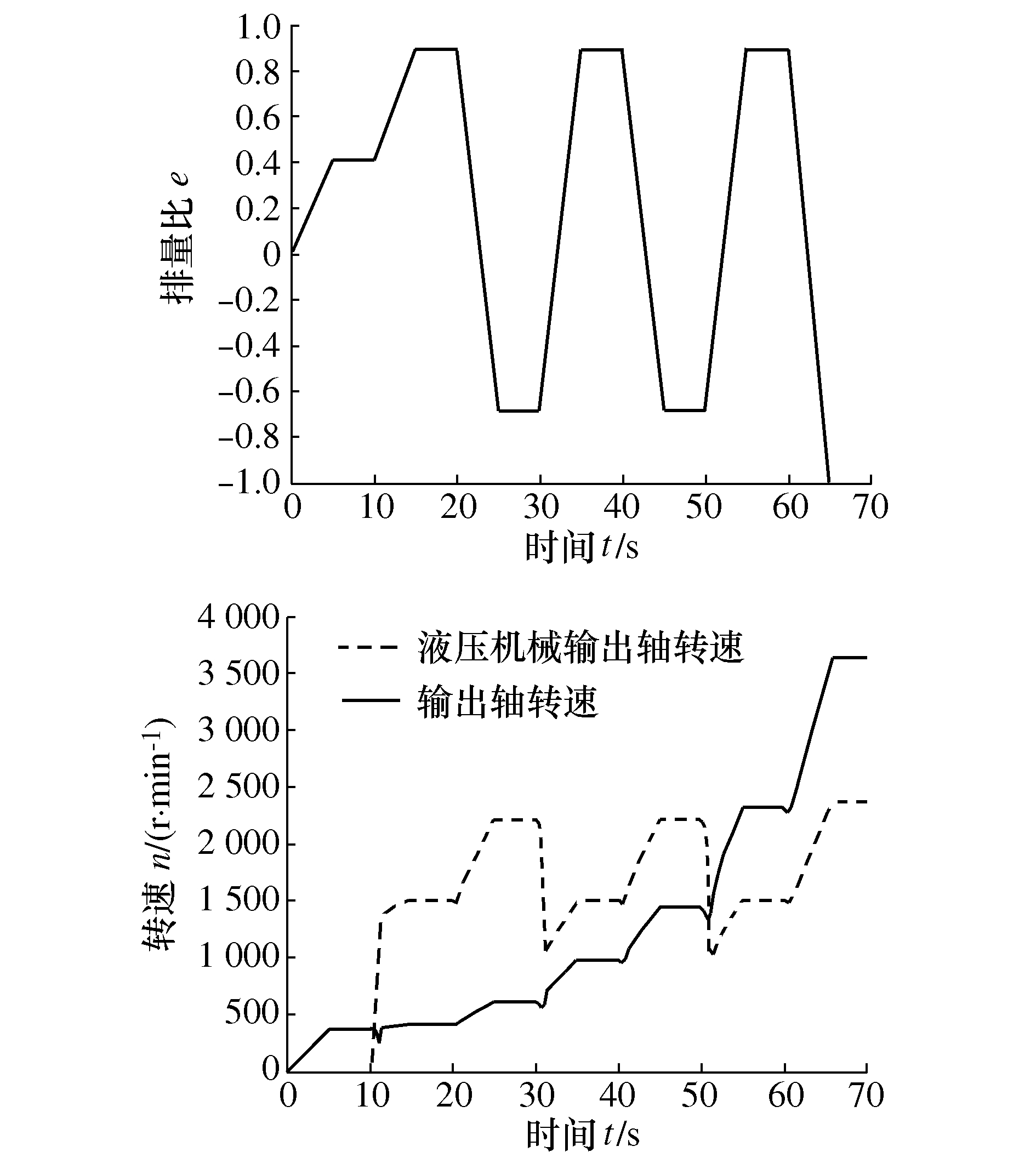

根据仿真试验可知:变速器在10.00 s时,e=0.41;在20.00 s、40.00 s和60.00 s时,e=0.90;在30.00 s和50.00 s时,e=-0.68,满足同步换挡条件。基于该模型的同步换挡点排量比和转速曲线见图4。

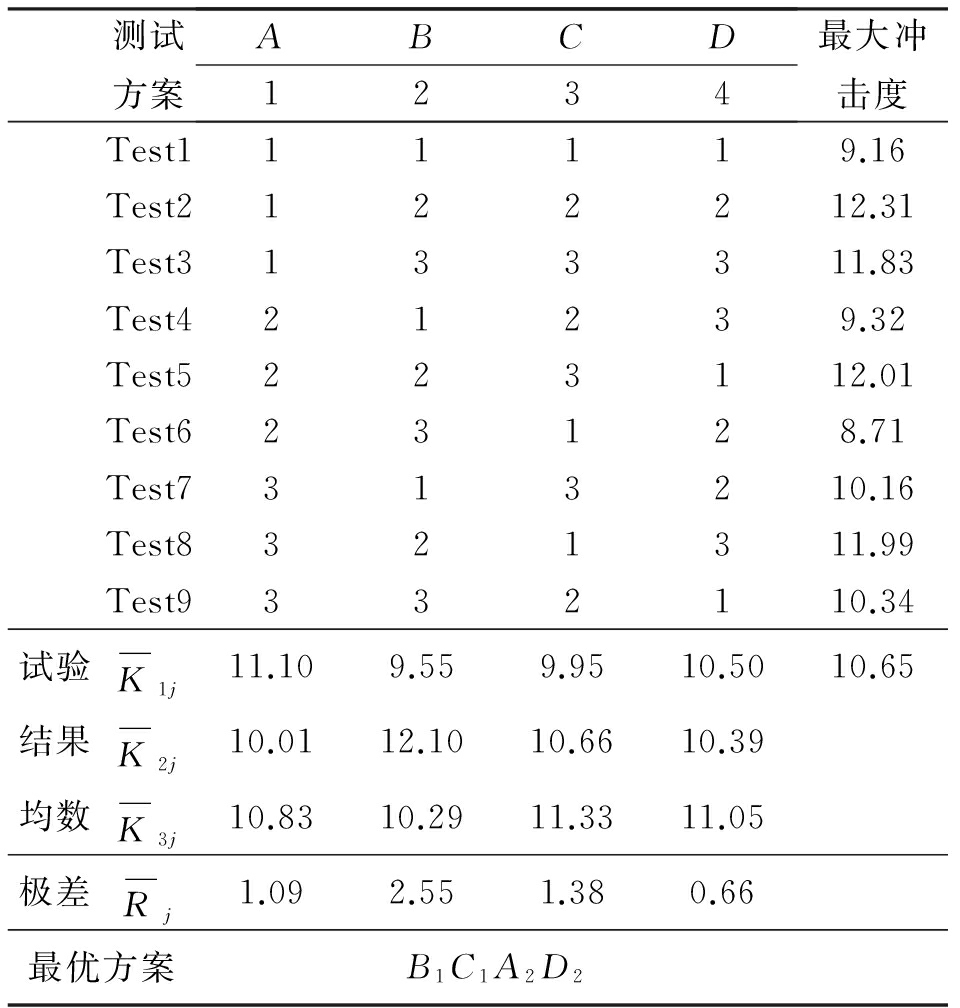

图4 转速和排量比变化曲线 工况1 0~10.00 s为静液压驱动状态,故液压机械输出轴转速为0,输出轴转速变化较液压机械中、高档位平缓,输出轴在该档位的稳速为366.2 r/min。 工况2 10.00~20.00 s为静液压驱动向液压机械正向传动过渡状态,此时有3组4个离合器(L2、L4、L5、L8)在进行切换。液压机械输出轴转速由静止迅速提升到1 508.69 r/min,输出轴在该档位的最低转速为366.40r/min,稳速为415.73 r/min,速度降幅度为11.87%。 工况3 20.00~30.00 s为液压机械正向传动向液压机械负向传动过渡状态,此时有3组4个离合器(L1~L4)在进行切换。液压机械输出轴在该档位的稳速为2 221.26 r/min,输出轴在该档位的最低转速为405.68 r/min,稳速为415.78 r/min,速度降幅度为2.43%。 工况4 30.00~40.00 s为液压机械负向传动向液压机械正向传动过渡状态,此时有3组6个离合器(L1~L6)在进行切换。液压机械输出轴在该档位的稳速为1 508.69 r/min,输出轴在该档位的最低转速为556.25 r/min,稳速为979.67 r/min,速度降幅度为43.22% 40.00~50.00 s,60.00~70.00 s状态类同于工况3,50.00~60.00 s状态类同于工况4,不再赘述。 根据以上分析,工况4中50.00 s时刻的换挡是最为复杂,也是对换挡品质影响最大的一种情况,直接决定着变速器换挡品质的好坏,本文将以这一时刻的换挡作为切入点,分析影响换挡品质的主要因素,并对其它典型工况作简要介绍。 2 变速器换挡评价指标、影响因素和正交试验 2.1 变速器换挡品质因素评价指标 选定的变速器换挡品质因素评价指标主要包括:输出轴速度降幅度、输出轴动载荷系数、输出轴最大冲击度和换挡时间。由于本文采用的湿式离合器,滑磨功导致离合器摩擦片的温升可被液压油冷却,故不将滑磨功作为评价指标之一[8-9]。 1) 输出轴速度降幅度 由于离合器切换过程的时间差,输出轴转速会有一定幅度的下降。很多文献将输出轴速度降作为换挡过程的速度波动评价指标[10-11],但对于输入转速不同的正交试验,速度降幅度比速度降本身更具意义,其表达式为 (1) 式中为输出轴稳态输出转速,r/min;nomin为输出轴最低输出转速,r/min。 2) 输出轴动载荷系数 当离合器进入滑磨状态,由于油压变化剧烈会引起输出轴转矩波动,同速度降一样,转矩升幅度比转矩升本身更有工程意义,输出轴动载荷系数由转矩升幅度决定,其表达式为 (2) 式中 为输出轴稳态输出转矩,N·m;Tomax为输出轴最大输出转矩,N·m。 3) 输出轴最大冲击度 冲击度定义为车辆行驶过程中,纵向速度的二阶微分。产生输出轴冲击度的因素很多,包括离合器切换过程的速度降,离合器的接合和分离。但输出轴最大冲击度是与其最近的离合器的接合产生的,即为最大冲击度,其表达式为

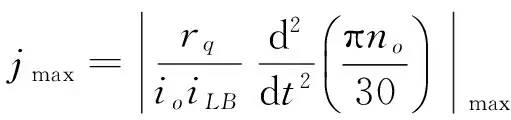

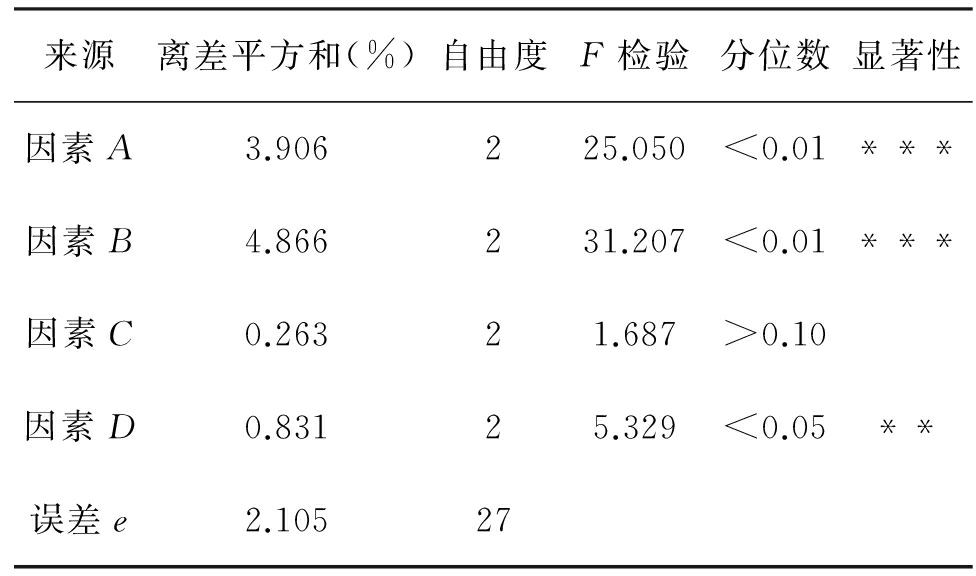

(3) 式中:rq为驱动轮半径,m;i0为主减速器传动比;iLB为轮边减速器传动比。 4) 换挡时间 换挡时间定义为从控制器发出换挡指令开始到所有离合器完成切换所用的时间。本文认定为输出轴转速到达其稳态转速的99%时,完成换挡。换挡时间表达式为 t=t1+t2+t3+t4 (4) 式中:t1~t4分别为离合器分离时间、摘空挡时间、选当时间和接合时间,s。 2.2 变速器换挡品质影响因素 影响变速器换挡的因素很多,本文中选定发动机转速、负载转矩、主油路压力和调速阀流量作为影响换挡品质的主要因素。其中,前两者分别代表了动力源和阻力抗,其乘积又是稳态时传递的能量;后两者代表了离合器结合时的力度和速度。试验也表明,这4个物理参数能够基本囊括换挡品质的影响因素。 2.3 正交试验分析 正交试验就是用正交表安排试验方案和进行结果分析的,适用于多因素、多指标,具有随机误差的试验。正交试验结果的分析要解决4个问题:一是确定因素主次;二是确定因素各水平的优劣;三是选择搭配方案;四是预测最佳方案。正交试验有两种主要的方法:极差法和方差分析法。前者较为简单,但无法推断水平间的差异的统计学意义,因而对于结果较为精确的仿真多用极差法,而对于结果有一定误差的实验多用方差分析进行统计学验证。但使用方差分析的前提是必须重复试验或安排空白列[10~12]。 3 变速器换挡影响因素分析 3.1 基于极差法的换挡影响因素仿真分析 基于本文的研究对象,使用L9(34)正交表进行研究,其物理意义是4因素3水平共需做9次试验的正交表。选择工况4的换挡过程作为研究对象。发动机转速(因素A)的3水平分别为:1(900 r/min)、2(1 200 r/min)和3(1 500 r/min);负载转矩(因素B)3水平分别为:1(75 N·m)、2(100 N·m)和3(125 N·m);主油路压力(因素C)3水平分别为:1(30 bar)、2(40 bar)和3(50 bar);调速阀流量(因素D)3水平分别为:1(3 L/min)、2(4 L/min)和3(5 L/min)。通过极差法对仿真结果选择最优搭配方案,并预测评价指标范围。 1) 输出轴速度降幅度 表2是输出轴速度降幅度极差分析表。从极差值看,发动机转速、负载转矩对速度降幅度起主要作用,调速阀流量起一定作用,因此选用A3B1D3组合可基本满足大多数工况,此时输出轴速度降幅度范围为[9.91%,10.88%]。从工程平均角度看,若选用ABDC组合,输出轴速度降幅度范围为[9.91%,29.38%],这也是所有方案速度降幅度的范围。 表2 输出轴速度降幅度极差分析表

从物理角度看,不同发动机转速,输出轴速度降基本相同,但随着转速的提高,速度降幅度相应减少。对输出轴速度降影响最大的是负载转矩,速度降是一个先下降再上升的过程。前者是由于待分离离合器快速泄油,待接合离合器处于滑磨阶段,传递转矩较小,当离合器传递的转矩和负载转矩相同时,速度达到最低点,因而负载越大,速度到达最低点的时间越长,速度降则越大;后者是离合器主动盘带动从动盘引起的,最终达到稳速状态;而调速阀决定着离合器的接合时间,流量越大,接合时间越快,速度降则越小。 2) 输出轴动载荷系数 表3 输出轴动载荷系数极差分析表

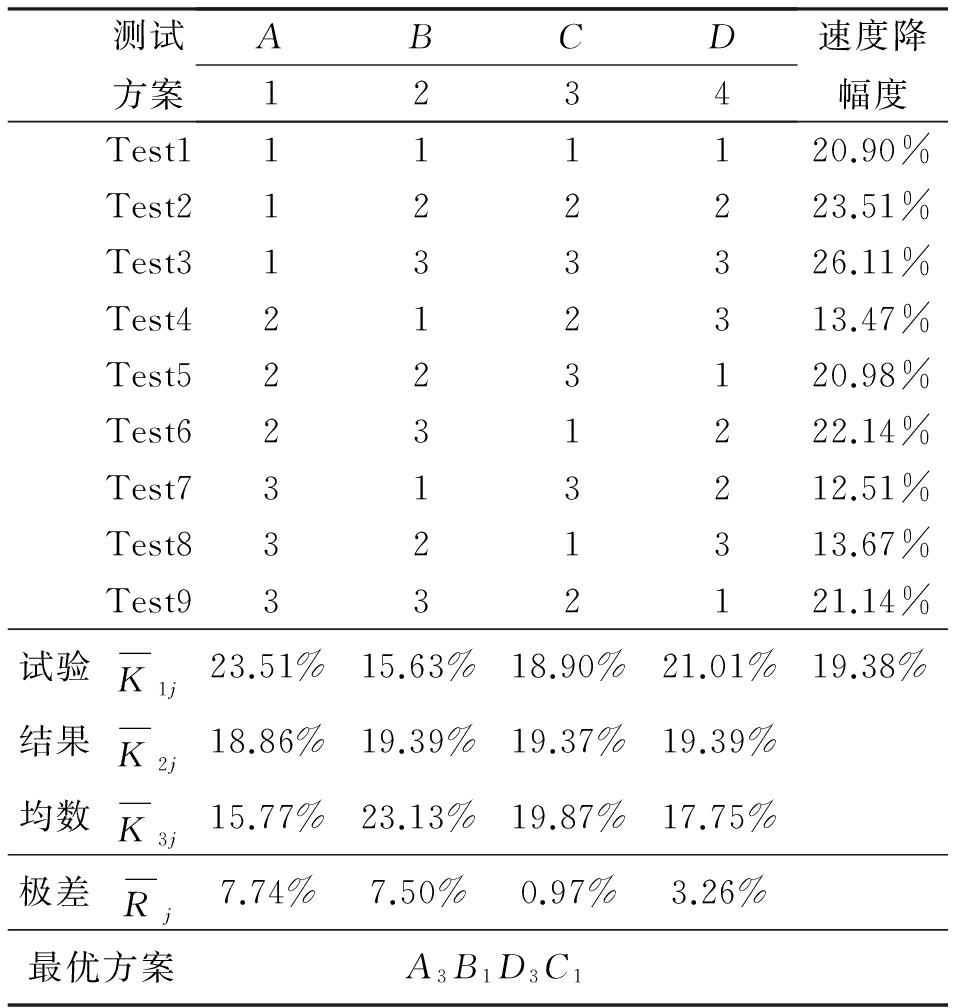

表3是输出轴动载荷系数极差分析表。从极差值看,负载转矩对动载荷系数起主要作用,主油路压力起一定作用,因此选用B3C1组合可基本满足大多数工况,此时输出轴动载荷系数范围为[1.88,1.97]。若选用BCAD组合,输出轴速度降幅度范围为[1.88,3.24],这也是所有方案动载荷系数的范围。 从物理角度看,负载转矩是速度降最低点的主要决定因素,此时是离合器传递的转矩与负载转矩的平衡点,输出轴稳态的输出转矩也由负载转矩决定,因而负载转矩是决定动载荷系数的主要因素。离合器油压的变化速度随主油路压力和调速阀流量增大而增大,但幅度有限,在本文设定的参数时,流量影响微弱,而离合器油压与其传递的最大摩擦转矩成正比,故主油路压力增大,导致输出轴动载荷系数增大。 3) 输出轴最大冲击度 表4 输出轴最大冲击度极差分析表

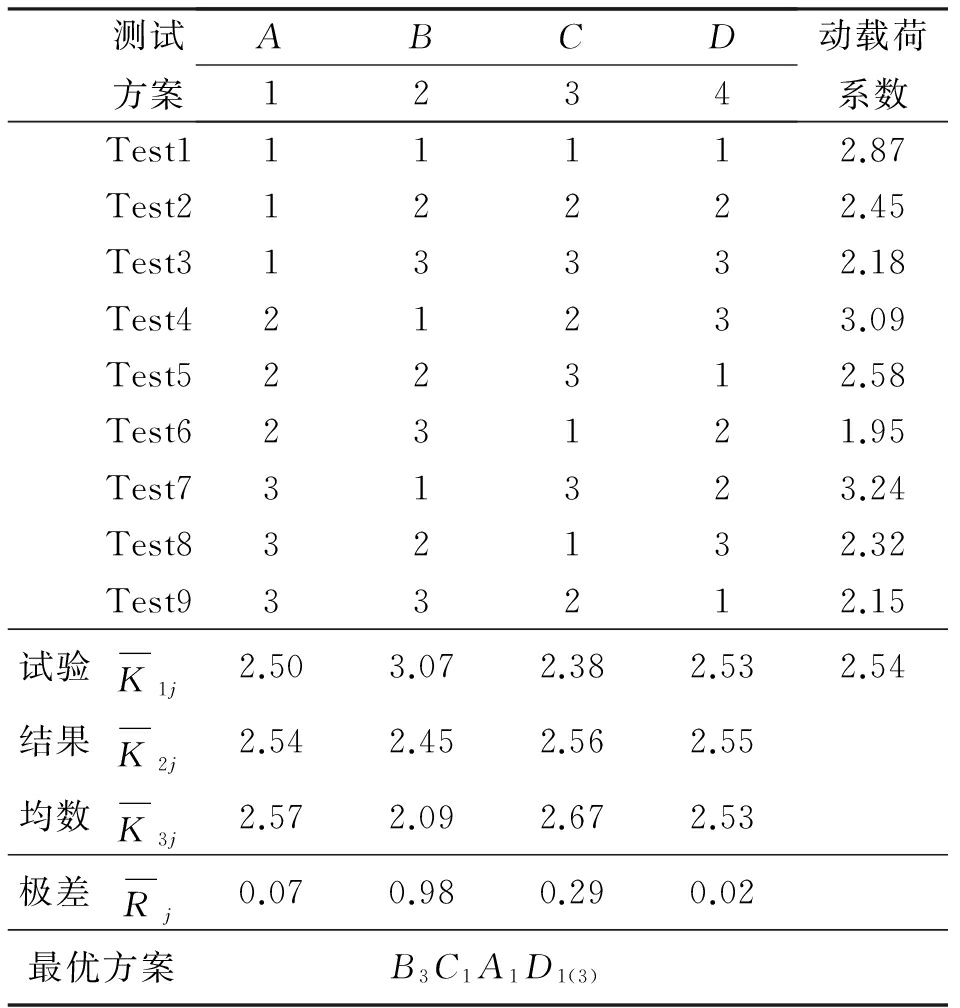

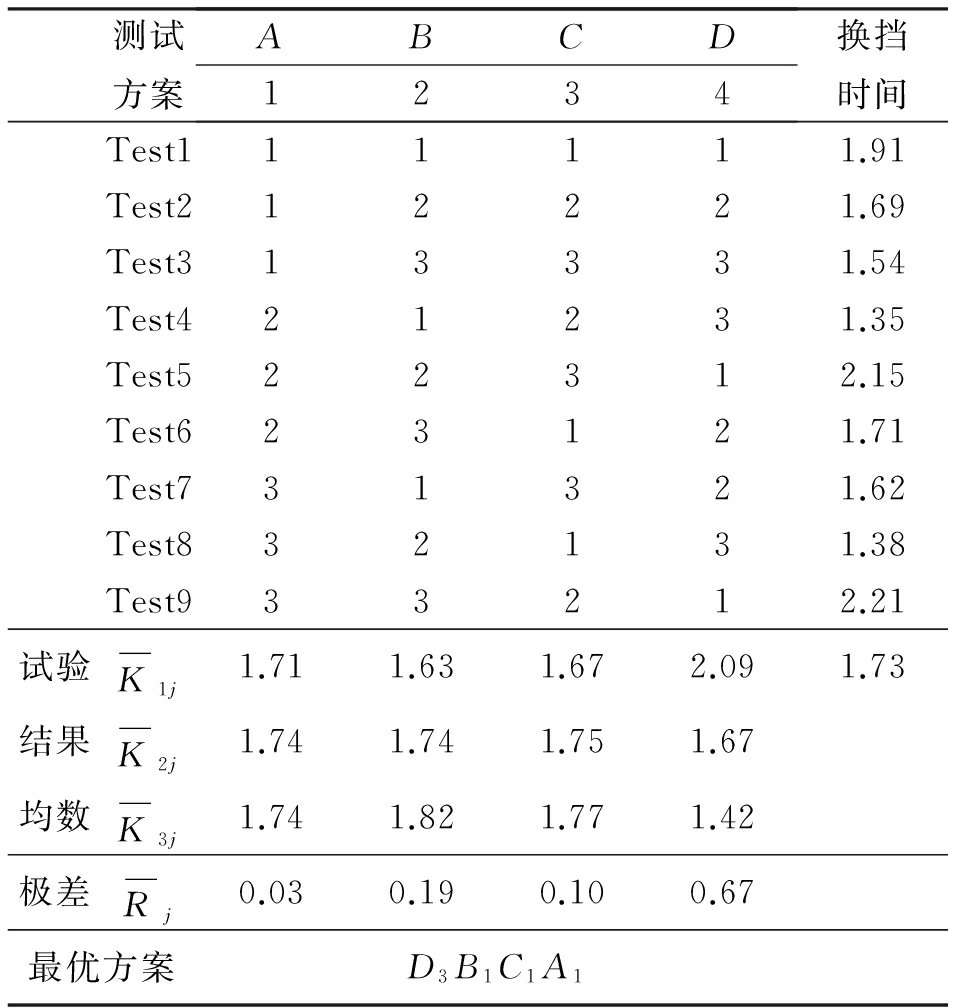

表4是输出轴最大冲击度极差分析表。从极差值看,负载转矩对最大冲击度起主要作用,主油路压力和发动机转速起一定作用,因此选用B1C1A2组合可基本满足大多数工况,此时输出轴最大冲击度范围为[7.95,8.64]。若选用BCAD组合,输出轴最大冲击度范围为[7.95,13.63],这也是所有方案最大冲击度的范围。 从物理角度看,最大冲击度产生于离合器L7接合的瞬间,根据冲击度的定义,其本质是关于输出轴速度的二阶微分和角加速度的一阶微分,而角加速和负载转矩和主油路压力有关,负载转矩越大说明角速度越大,造成冲击度增大,因而不鼓励使用较大的转矩,主油路压力越大,使离合器接合的越紧固,从而造成较大的换挡冲击。 4) 换挡时间 表5 换挡时间极差分析表

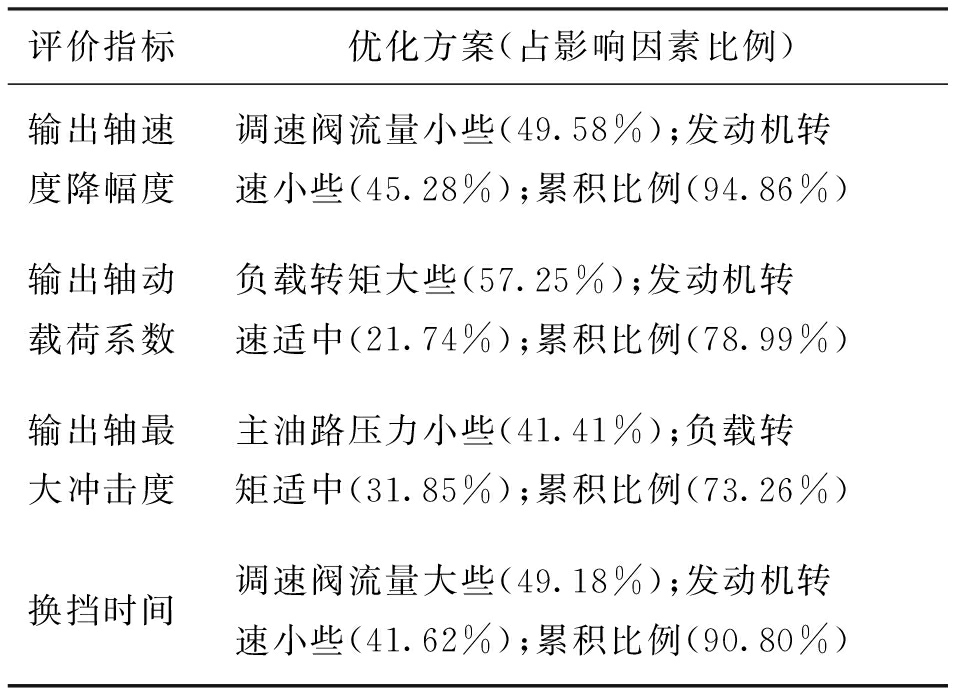

表5是换挡时间极差分析表。从极差值看,调速阀流量对换挡时间起主要作用,负载转矩起一定作用,因此选用D3B1组合可基本满足大多数工况,此时换挡时间范围为[1.24,1.37]。若选用DBCA组合,输出轴最大冲击度范围为[1.24,2.23],这也是所有方案最大冲击度的范围。 从物理角度看,换挡时间由离合器接合的时间和速度恢复的时间决定,前者可以通过增加调速阀流量减少离合器接合的时间,后者可以减少负载转矩使速度降减少,进而尽快完成平稳换挡。 根据以上分析,得出如表6所示的基于仿真模型的变速器换挡控制策略。 表6 基于仿真模型的变速器换挡控制策略(工况4)

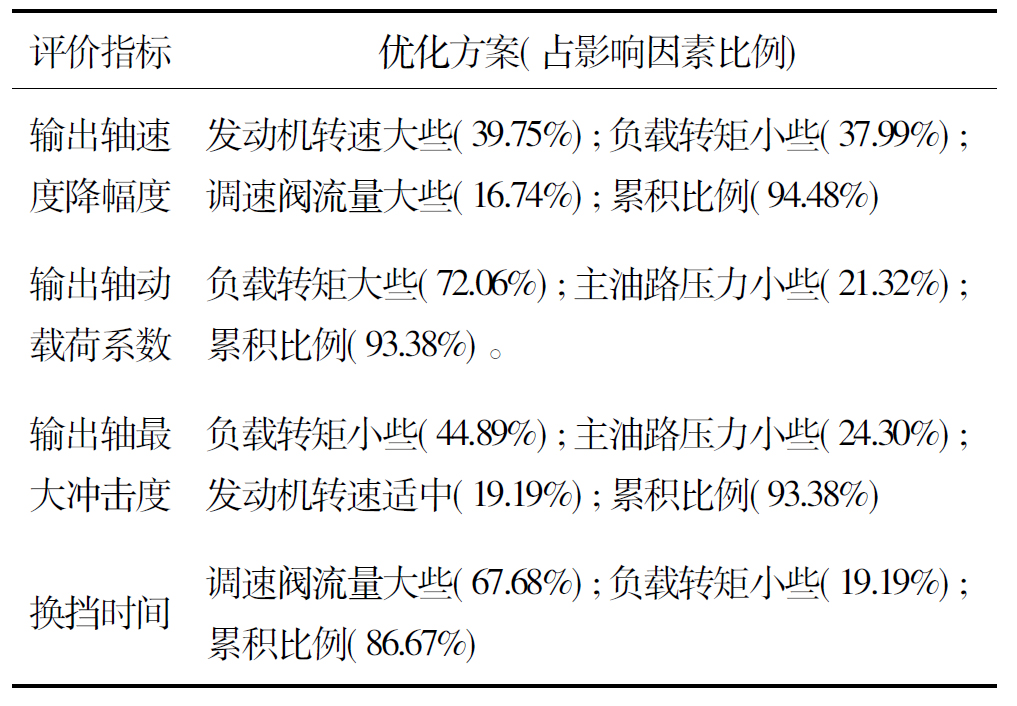

由于考虑到发动机转速的提高,会造成离合器滑磨功的增加以及最大滑磨功率在离合器接合时的突增,影响离合器的使用寿命。综合以上因素,液压机械无级变速器的综合换挡策略为:发动机转速、负载转矩以及主油路压力小些,调速阀流量大些。当然,对于对某项评价指标有特定要求的换挡,也可根据实际要求进行改变。 3.2 基于方差分析法的换挡影响因素试验分析 换挡影响因素试验台架包括机械传动系统和计算机控制系统组成。机械传动系统主要由电磁阀总成、发动机、转矩转速传感器、变速器和测功机组成。计算机控制系统如图5所示,由一台上位机和两台下位机组成。上位机负责变量泵排量及离合器调速阀的控制决策,下位机装有数据采集卡,可对发动机转速、负载转矩、主油路压力和调速阀流量的信号进行采集和分析,其中通过换向阀控制离合器的通断,通过调速阀控制主油路压力,通过单向调速阀控制各支路离合器进油量,断开时,液压油通过单向阀快速回油。并通过流量传感器和压力传感器反馈数据[13~15]。

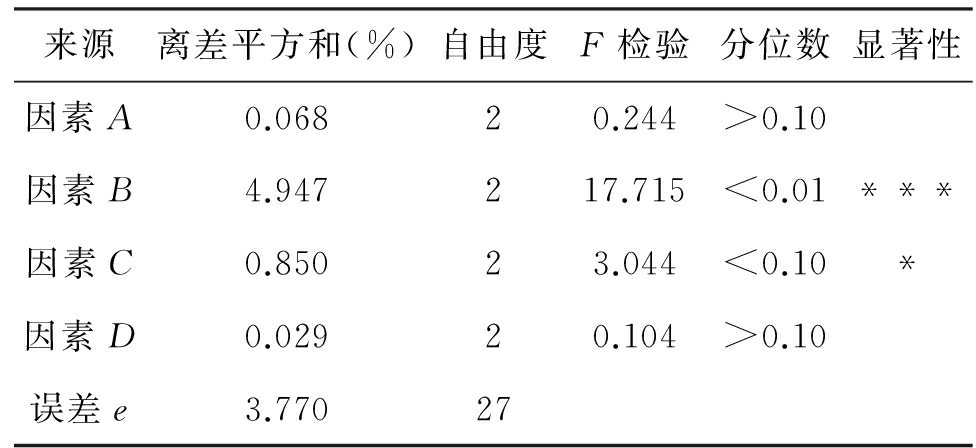

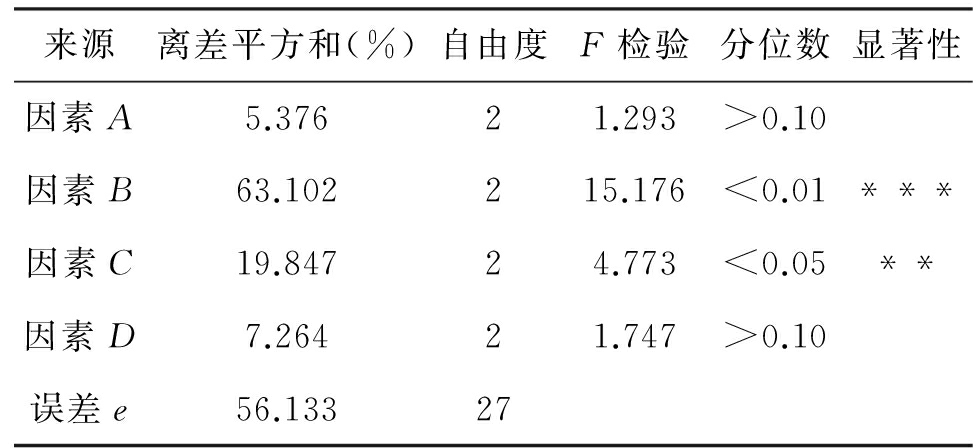

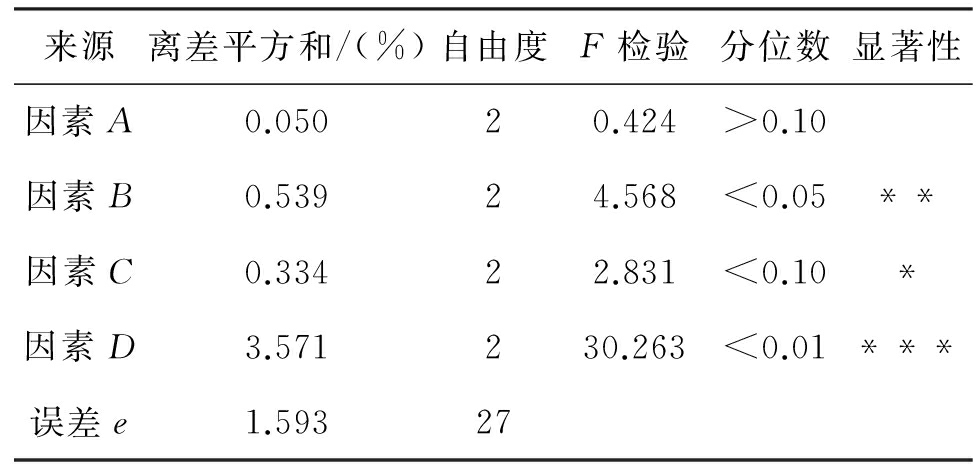

图5 试验台架测控系统 用正交法方差分析的前提条件必须安排空白列或进行重复试验,这是由于正交表方差分析的基本思想是用各因素及交互作用的离差平方和和误差平方和进行比较,通过多次F检验得出方差分析的结论。针对本文的研究对象,对满足极差分析9组test分别试验4次,得到如表7~10的分差分析数据。 表7 输出轴速度降幅度方差分析表

表8 输出轴动载荷系数方差分析表

表9 输出轴最大冲击度方差分析表

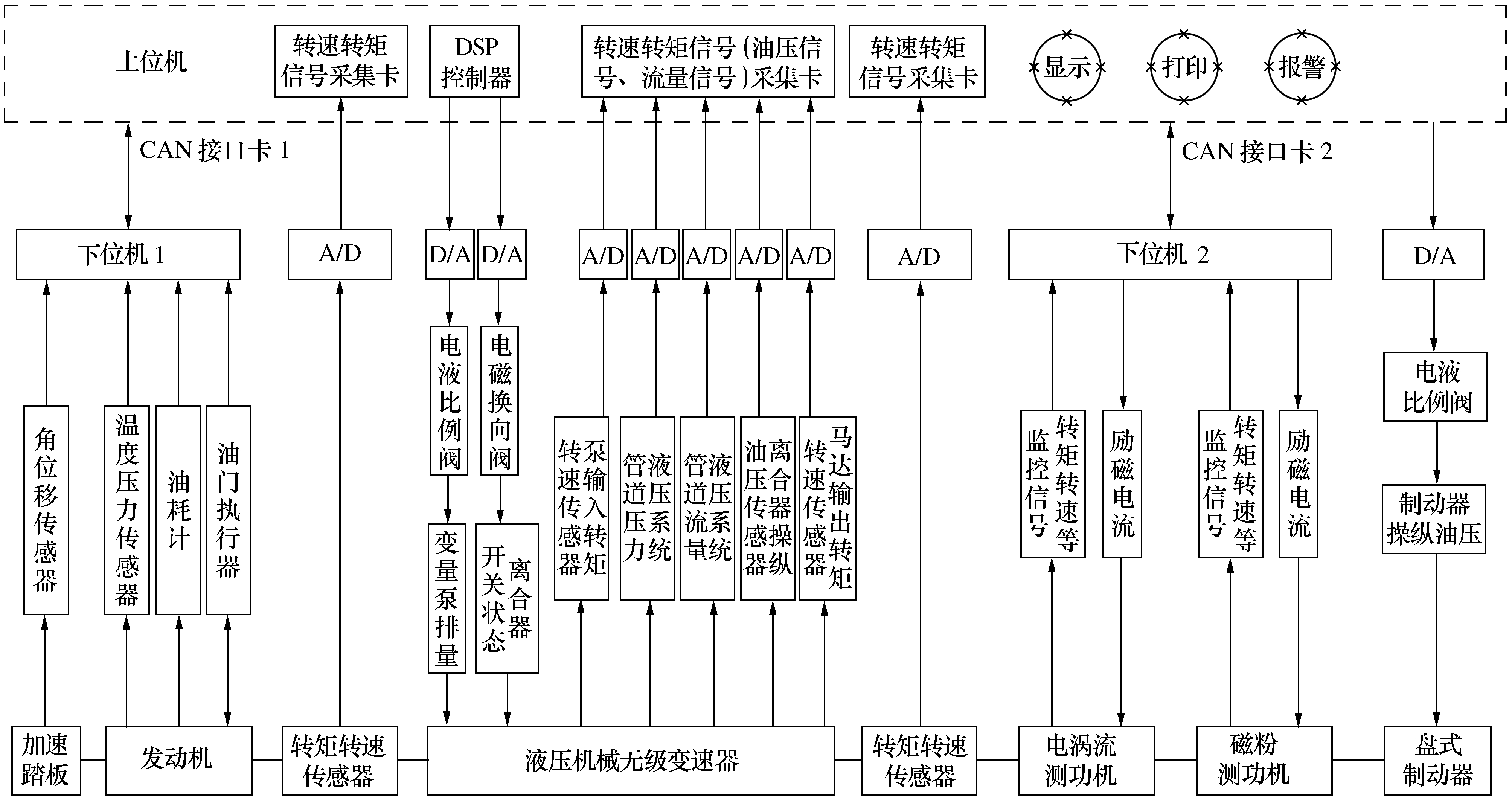

表10 换挡时间方差分析表

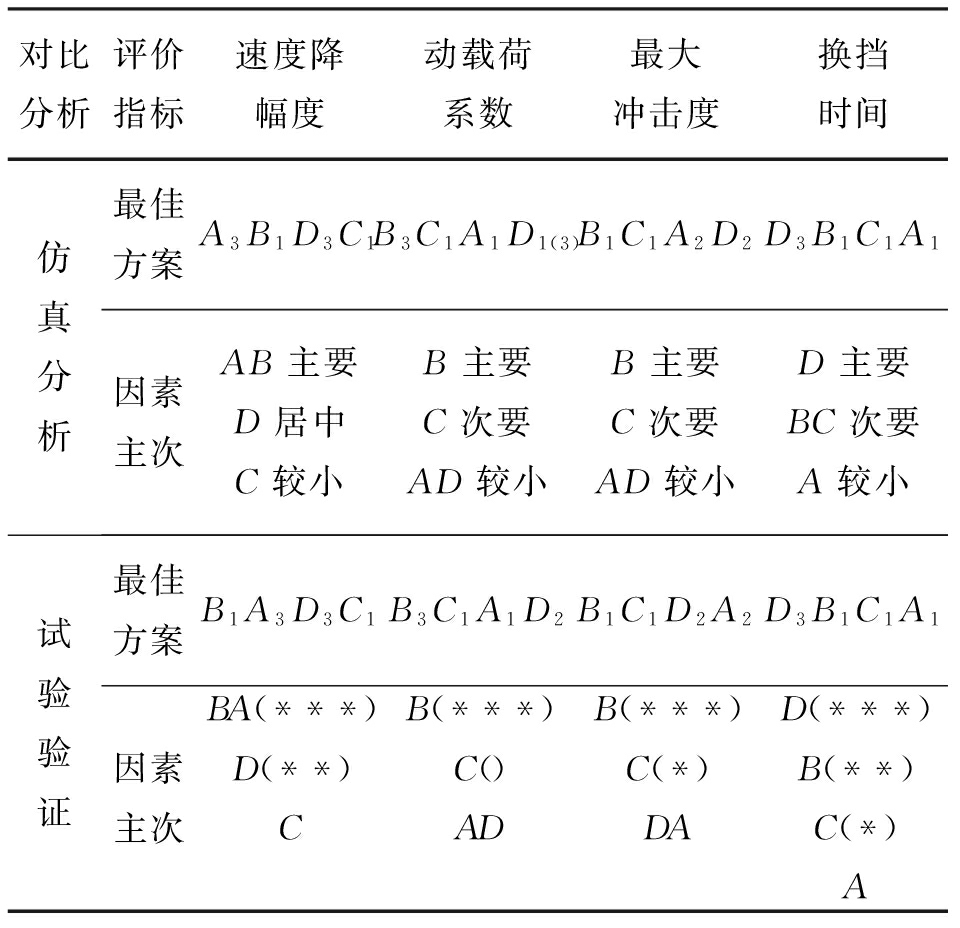

其中:当Fα(2,27)>5.49时,显著性为***;当5.49≥Fα(2,27)>3.47时,显著性为**;当3.47≥Fα(2,27)>2.51时,显著性为*;当Fα(2,27)≤2.51时,不显著。 3.3 仿真分析和试验验证对比分析 根据表2~10,将仿真分析和试验结果进行对比分析,得到表11。 表11 仿真分析和试验结果对比(工况4)

仿真分析表明发动机转速(占比39.75%)和负载转矩(占比37.99%)是影响输出轴速度降幅度的主要因素,试验表明两者显著性高(***),至于两者位置的调换是由于两者本来占比接近;仿真分析表明负载转矩(占比72.06%)和主油路压力(占比21.32%)是影响输出轴动载荷系数的主要因素,试验表明两者的显著性高/一般(***/*);仿真分析表明负载转矩(44.89%)和主油路压力(24.30%)是影响输出轴最大冲击度的主要因素,试验表明两者的显著性高/一般(***/*);仿真分析表明调速阀流量(67.68%)和负载转矩(19.19%)是影响换挡时间的主要因素,试验表明两者的显著性高/较高(***/**)。仿真分析与试验结果存在一定的误差,但总体趋势基本一致,这是由于仿真建模时忽略了一些次要因素,及试验中误差的存在造成的。 4 其它典型工况的换挡影响因素分析 以上分析讨论了工况4的换挡品质影响因素,现对其它3种典型工况的换挡作一介绍。 工况1 静液压驱动起步 在0时刻,接合离合器L8即可完成静止向静液压驱动的过渡状态,这是最简单的起步方式,可保证变速器的柔和起步。 工况2 静液压驱动向液压机械正向传动过渡 在10.00 s时刻,分离离合器L8,接合离合器L2、L4和L5即可完成静液压驱动向液压机械正向传动的过渡。此次换挡是除工况4以外最为复杂的一种,对液压系统的要求最高,其特性与工况4有所差异,这一由于液压系统的特性所决定的。通过试验,也可看出,转矩对换挡品质的影响在这一档位最不明显。这是由液压系统可以以牺牲转速为代价平衡外负载突变,从而保证输出端的稳定。静液压驱动是单流传动,液压机械传动是双流传动,前者吸附外负载的能力更强。根据仿真分析,得出如表12所示基于工况2的变速器换挡控制策略。 表12 基于仿真模型的变速器换挡控制策略(工况2)

工况3 液压机械正向传动向液压机械负向传动过渡 工况3其本质是工况4的简化版本,其相关换挡品质可通过同样方法进行分析。 5 结论 使用Simulation X对液压机械无级变速器的连续换挡过程作了分析,提出了4种典型的换挡工况。针对最为复杂的工况4的换挡过程进行仿真,使用极差法进行方案的优化搭配和合理预测,使用方差分析法对实验数据进行统计学检验。液压机械无级变速器的综合换挡策略为:发动机转速、负载转矩以及主油路压力小些,调速阀流量大些。 想了解更多? 那就赶紧来关注我们 有问题请联系 微信ID:JXKXYJS返回搜狐,查看更多 |

【本文地址】

今日新闻 |

点击排行 |

|

推荐新闻 |

图片新闻 |

|

专题文章 |