| 浅谈风电叶片的特点及制造工艺 | 您所在的位置:网站首页 › 风电内部结构分析 › 浅谈风电叶片的特点及制造工艺 |

浅谈风电叶片的特点及制造工艺

|

据统计,截至2019年底,全国风电累计装机2.1亿千瓦,风电装机占全部发电装机的10.4%。预计风电设备制造企业迎来一个平稳的增长过程。在此形势下,如何科学有效地组织设备驻厂监造检验,对风电设备的制造质量和进度进行监控成为重点。风电设备质量的控制也是风力发电场投资风险控制的重要环节。 风力发电机叶片是接受风能的最主要部件,其良好的设计、可靠的质量和优越的性能是保证发电机组正常稳定运行的决定因素。对于风电机组叶片有以下要求: 比重轻且具有最佳的疲劳强度和机械性能,能经受暴风等极端恶劣条件和随机负荷的考验; 叶片的弹性、旋转时的惯性及其振动频率特性曲线都正常,传递给整个发电系统的负荷稳定性好; 耐腐蚀、紫外线照射和雷击的性能好; 发电成本较低,维护费用最低。 为保证叶片在预期寿命内持续达到以上要求,原材料选择和生产工艺流程的设定就显得尤其重要。

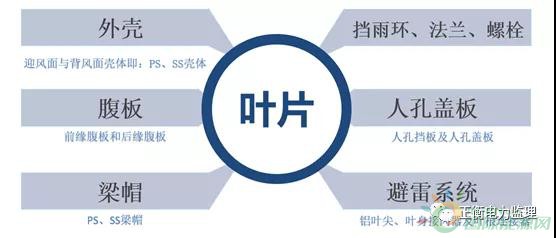

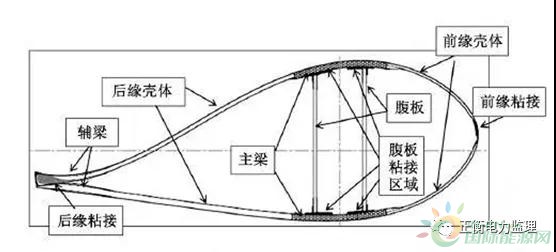

一、风力发电机组叶片介绍: 1、叶片的基本构造和内部结构

基本构造

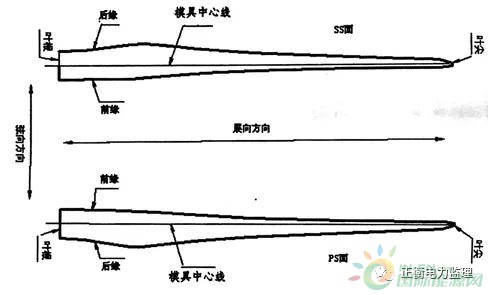

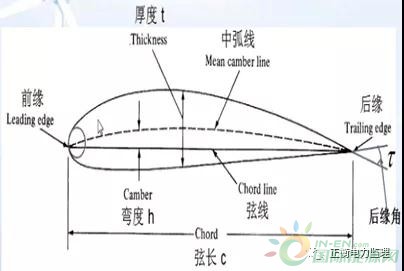

内部结构 2、叶片的基本术语 叶片:具有空气动力形状、接受风能,使风能绕其轴转动的主要构件。 叶根:风轮中连接叶片和轮毂的构件。 叶尖:叶片距离风能回转轴线(中轴线)的最远点。 前缘:翼型在旋转方向的最前端。 后缘:翼型在旋转方向的最后端。 重心:叶片配重的中心。 逆风面:压力面,即叶片迎风的一面。 顺风面:负压面,即叶片背风的一面。 预弯曲度:叶片逆风方向预弯,以防止运转过程中叶片朝向塔筒变形。 导雷系统:接收和传导雷电的系统。

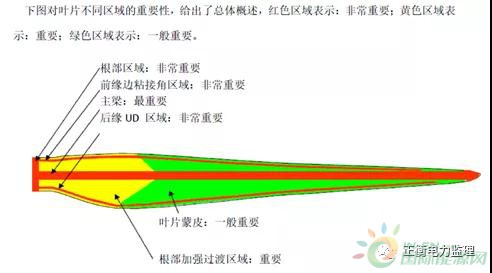

3、叶片不同区域的重要性

二、叶片主要原材料 1、树脂:粘度、密度、折射率和环氧当量;固化剂:粘度、折射率、密度和胺值;混合:混胶比,气泡含量;

2、玻纤:外观、编织、规格(单轴、双轴、三轴)、可燃物含量、单位面积质量、含水量≤0.1%;

3、结构胶、固化剂:外观、粘度、环氧值(总胺值)、拉伸剪切强度、表干时间、本体拉伸强度、拉伸弹性模量、冲击强度和玻璃化温度;混合比例;

4、轻木、PVC:体积密度、含水率、偏差、压缩强度

三、叶片生产工艺 风机叶片整个生产过程包括原材料的采购验收,模具清理,主材铺设,辅材铺设,灌注预固化,合模后固化,脱模,外补强、打孔,表面处理,附件装配、称重配重,成品入库等制作过程。

风电叶片是风力发电机组的重要组成部分,在新型复合材料引入风电叶片的设计、制造领域后,风电叶片的制造工艺也发生了较大的变化。从风电叶片的设计角度分析,考虑到风力发电机组工作条件以及性能需求对风电叶片提出的各类需求,整个设计的难度相对较大。从风电叶片的制造角度考虑,在有效的加工材料的基础之上,优化风电叶片的制造工艺,保障风电叶片的实际性能,对风电叶片、风电机组的正常运行有着较为重要的意义。 就复合叶片的制造工艺来看,制造过程的优化是整个工艺优化的重要环节。在制造的模子上,形成叶片的主梁以及蒙皮等一系列零件,是整个叶片制造的第一环节。在完成各类零件的制造后,即需要进行零件的组装,最后合模固化,形成风电叶片。 在大型风电叶片的制造活动中,制造模具具有一定的难度。要保证复合材料叶片的外形与尺寸满足设计的要求,就必须对模具的刚度以及强度提出相对严苛的要求。而针对大型模具的制造,高精度,大尺寸,高强度,就意味着更高的成本。基于此,在大型复合材料叶片的模具制造中,为了优化其制造工艺,降低制造成本,模具制造的材料也逐渐由金属模具想复合材料模具转变。而此种转变,意味着风电叶片的尺寸也可以设计得更长,进而满足大型风电机组的实际需求。 在叶片的固化问题方面,考虑到模具的尺寸相对较大,一般不能采用传统的外部加热方式进行升温固化,这使得风电叶片制造的固化周期延长,连续化生产难度也随之增大。针对这一问题,制造工艺的优化从固化方式入手进行了改进,即风电叶片在模具上成型后,即进行脱模处理,于室外进行光照后固化处理。虽然此种制造工艺在一定程度上解决了传统升温固化的问题,但光照后固化的制造工艺需要特定的气候条件,内置热源的叶片模具研发由此受到了重视。 四、结语 通过对复合材料风电叶片进行技术分析,也让我们认识到风能作为一种可再生能源,是很有开发价值的能源,取之不竭,用之不尽,任何一种资源都不是万能的,我们应当正确认识这样的一种新能源,扬长避短,促进我国的风电事业发展越来越强大。 |

【本文地址】