| 风电机组主要材料概述 | 您所在的位置:网站首页 › 风机发电的缺点 › 风电机组主要材料概述 |

风电机组主要材料概述

|

一、风电行业现状 风力发电是一种清洁低碳、可永续利用的发电形式,其分布范围广泛,安装与拆卸灵活,对生态环境影响较小。根据斯坦福大学的研究,风电全生命周期的平均度电碳排放低于光伏、电热、水电、核电、气电、煤电等其他形式的发电技术。经过几十年的发展,风电已经发展成我国仅次于煤电和水电的第三大发电来源。截至2021年年底,全国风电累计装机容量3.28亿千瓦(其中,陆上风电约3.01亿千瓦,海上风电约0.28千瓦),占我国全部发电装机的13.82%,占全球风电总装机规模的39.2%左右。2010-2021年,中国风电装机量CAGR达到24.46%,发展迅猛。根据《“十四五”可再生能源发展规划》、《“十四五”现代能源体系规划》等文件,到2025年,可再生能源发电量达到3.3万亿千瓦时,风电发电量较2020年实现翻倍,即超5.64亿千瓦时。

风电主要分为陆上风电和海上风电,陆上风电近年来增速较快,海上风电呈现加速增长态势。相比陆上风电,海上风电具有资源丰富、可开发量大、风湍流强度小、开发可以避免土地资源浪费、减少噪音污染等优点。根据最新估算,海上风能资源技术可开发潜力超过35亿千瓦,仍有很大的发展空间。另外中国海域距离电力负荷中心即沿海经济带很近,具有良好的市场条件和巨大资源潜力。随着开发的深入,海上风电场的建设趋于规模化和大型化,风力发电机组的单机容量也在不断增大。目前海上风电场广泛采用的风力机为单机8 MW,最大为单机14MW。大型风力机体型庞大,总重达数百吨,叶片长达90-120m,塔筒高达100-160 m。风机结构受风、波浪等荷载耦合作用,对其支撑结构提出了更高的要求。

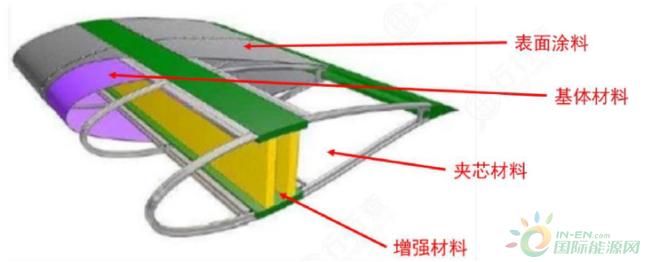

随着我国风电产业的蓬勃发展,给风电产业所需的化工产品带来了巨大发展空间,主要产品包含增强材料、基体树脂、夹芯材料、辅材等。 风电叶片结构

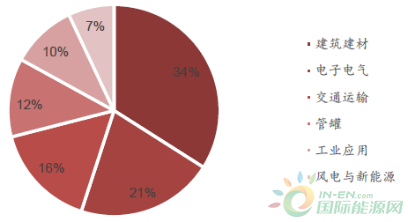

二、增强材料 风电叶片主要构成包括树脂基体、增强材料以及粘接剂、芯材等,其中增强材料主要有玻璃纤维和碳纤维两种。风电叶片材料经历了木质材料-金属材料-复合材料的演变过程,目前已完全使用复合材料,而玻纤因为其优异的性能同时兼顾经济性成为大型风力发电机叶片材料的首选。碳纤维是目前已规模化生产的高性能纤维中具有最高比强度和最高比模量的纤维,更高的力学性能和轻量化特点均优于玻纤。此前由于国内缺乏生产技术,未能突破量产而成本居高不下,近两年,碳纤维原丝和碳丝均进入扩产期,成本下降可期,在大叶片时代将有更好的市场增速。 (一)玻璃纤维:当前主流的风电增强材料 玻璃纤维是一种性质优异的无机非金属材料,其主要成分为二氧化硅、氧化铝、氧化钙、氧化硼、氧化镁、氧化钠等。其最大的特征是抗拉强度大,比同成分的玻璃高几十倍,此外耐热性好,有优良的绝缘性,抗腐蚀能力强。由于这些优异的性能,玻纤及其向下加工制成的玻纤制品有了广泛的应用空间。尤其是玻纤经过浸润、粘结、加工等步骤制成的玻纤制品。2000年以后,随着各种增强型浸润剂的应用,增强型玻纤制品在复合材料中得到迅猛发展,能够替代钢、铝、木材、水泥、PVC 等多种传统材料。 国内玻纤消费结构

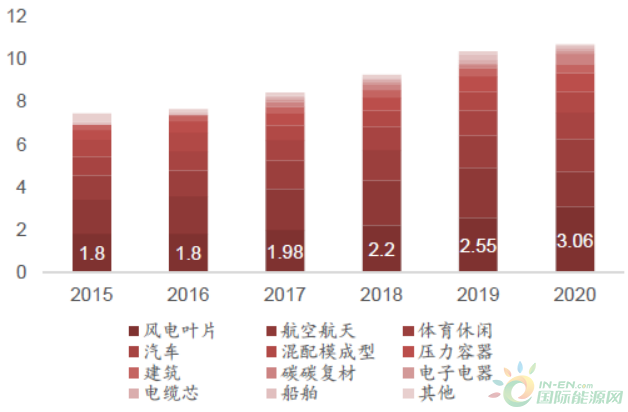

玻璃纤维复合材料由于具有轻质高强度的特性,在制品轻量化、资源综合利用等减少碳排放方面具有巨大优势。玻纤作为风电增强材料具有明显优势,主要因为玻纤不仅具备优异的性能,同时兼顾经济性。研究表明,玻璃纤维的密度比钢低67%,比铝合金低10%左右,应用在风电叶片上能大幅降低重量提升发电效率,降低运输成本。玻纤的拉伸强度比金属材料高2~6倍,拉伸模量仅略高于铝合金,目前市场主流的高模量玻纤其拉伸模量达到89Gpa。此外,增强材料成本占风电叶片总成本的21%,成本占比较大,因此在增强材料选择上需考虑其经济性。我国玻纤行业成熟的产业链基础以及多年来降本的努力使得玻纤具有很强的性价比。目前,玻纤的比强度单价仅7.2元/吨,仅达到其他材料的10%。性价比优势使玻纤成为风电叶片增强材料的主流选择。 叶片大型化的背景下,高模玻纤是玻纤未来发展方向。与普通无碱玻纤相比,高模高强玻纤具有拉伸强度高、弹性模量高、抗冲击性能好、化学稳定性好、抗疲劳性好、耐高温等优良性能。随着近十年玻纤企业持续不断的技术创新,每一代玻纤的模量都提升了10%左右, 90Gpa已能满足目前的市场需求,中国巨石最新的超高模量E9玻璃纤维拉伸模量达到100Gpa,比普通E玻纤提高36%,并且其强度比普通E玻纤提高60%,预计满足至少未来三年的市场需求,有力地促进了叶片大型化的发展。 (二)碳纤维:受益于叶片大型化,国内突破量产打开降本空间 碳纤维是由聚丙烯腈等有机纤维在高温环境下裂解碳化形成的含碳量高于90%的碳主链无结构无机纤维,是目前已规模化生产的高性能纤维中具有最高比强度和最高比模量的纤维,其比重不到钢的1/4,强度却是钢的7~9倍。 叶片大型化后,碳纤维已经成为必要选择。随着叶片长度的增加,对增强材料的强度和刚度等性能提出了新的要求,玻璃纤维在大型复合材料叶片制造中逐渐显现出性能方面的不足,特别是对于超过100米的叶片。为了保证在极端风载下叶尖不碰塔架,叶片必须具有足够的刚度。既减轻叶片的质量,又要满足强度与刚度要求,有效的办法是采用纤维进行增强,在发展更大功率风力发电装置和更长转子叶片时,采用性能更好的碳纤维复合材料势在必行。全球风能理事会(CWEA)数据显示,2015-2021年间,全球风电领域的碳纤维需求迅速从1.8万吨增长到了3.3万吨,占到了2021年全球碳纤维总需求的约30%,碳纤维风电叶片成为碳纤维下游的最大市场。 全球碳纤维下游结构(万吨)

(三)碳纤维vs玻璃纤维:共享风电增长红利 玻纤相较于碳纤维有性价比优势,同时高模玻纤新型号的出现增加了其未来的发展潜力,高模玻纤拉伸模量等性能能够比肩碳纤维,同时兼有玻纤的成本优势,在风电渗透率提升过程中仍将扮演重要角色。但当叶片超过一定尺寸后,碳纤维叶片的优势将更加显现,特别是对于追求极致更大叶片的海上风电领域。当叶片超过一定程度,碳纤维比玻璃纤维在材料用量、劳动力、运输和安装成本方面都有显著降低。 三、基体树脂 目前主要用于生产风电叶片的复合材料中,增强材料用于提供结构足够的刚度与强度,基体树脂则用于提供韧性与耐久性。在风电叶片成本结构中,增强纤维、基体、芯材及结构胶合计占比为总成本的87%,其中基体树脂成本占比约为36%。当前主流的生产风电叶片基体树脂分为环氧树脂、乙烯基酯树脂和不饱和聚酯树脂。其中环氧树脂由于良好的力学性能、耐化学腐蚀性和尺寸稳定性是最为常见的基体树脂。出于对力学性能和生产效率的更高追求,产业界也在持续研究开发新型树脂体系,最有代表性的有聚氨酯树脂、生物基尼龙56、尼龙66等。 (一)环氧树脂:性能优异的主流风电用基体树脂 在基体材料中,环氧树脂是复合材料中应用最广泛的树脂体系。环氧树脂指分子中含有两个以上环氧基团的一类聚合物的总称,是环氧氯丙烷与双酚A 或多元醇的缩聚产物。环氧树脂具有其具有良好的力学性能、耐化学腐蚀性和尺寸稳定性,更有利于叶片在严苛的环境下保证运作效率和使用寿命,在风电叶片中普遍应用。但具体应用时需由基础环氧树脂与固化剂、助剂、稀释剂等深加工制成,形成风电专用环氧树脂体系。通过在基础环氧树脂混入不同类型和比例的固化剂、稀释剂、助剂等也可以应用于电子电气、新型复合材料等用途。 风电用环氧树脂根据与增强材料复合工艺不同分为灌注树脂、手糊树脂、模具树脂、胶粘剂、风电叶片大梁用预浸料树脂、风电叶片大梁用拉挤碳板树脂等。风机叶片用环氧树脂灌注体系应具备粘度低、适用期长、浸透性好、固化物力学强度高,韧性好等特点,目前多数风电叶片厂家采用真空灌注环氧树脂。在拉挤成型工艺中,环氧树脂因为优异的力学性能、耐热性能、耐腐蚀性能和固化过程稳定等特点仍然是首选的基体树脂,短期难以替代。 (二)聚氨酯树脂:未来将成为环氧树脂体系的补充 聚氨酯树脂契合叶片轻量化趋势,同时可以加快生产效率。从树脂的发展趋势来看,降低制造成本从而达到整个体系的降本也是一个重要方向,聚氨酯树脂被认为是一个比较有潜力的方向,核心是能够缩短叶片生产时间提升效率,同时降低叶片的重量约5%。从力学性能来看,聚氨酯树脂的拉伸强度相比环氧树脂提高了18%,拉伸模量提高20%,断裂伸长率略高于环氧树脂。聚氨酯具有更为优异的机械性能和耐疲劳性能,固化快,加工性能好,与增强用玻璃纤维和碳纤维有更好的粘接力,有助于提高生产效率和降低生产成本。据统计,聚氨酯树脂用量低于环氧树脂,固化效率提高40%,符合树脂技术的发展趋势。 此前聚氨酯应用受限于成本因素,下游应用相对缓慢。2020-2021年,基础环氧树脂因资本开支减缓下游风电增速较快而快速上涨,一度上涨至4万元/吨以上,叶片专用环氧树脂价格更高。相较而言,聚氨酯价格相对波动较小,价格位于历史中枢附近,考虑到聚氨酯树脂单GW用量小于环氧树脂,同时生产效率提升有助于降低整体加工成本,加之性能较为优异,近两年应用方面的研究开发正在加速。 (三)尼龙66及生物基尼龙56:富有前景的新型材料 尼龙66(聚酰胺66)是具备优异加工性能的工程塑料,针对其干态和低温下抗冲击强度低,吸水率大易影响制品的稳定性等缺点,通常以高性能纤维与尼龙66 混杂以制备性能优异的复合材料。生物基聚酰胺56(尼龙56)由戊二胺和己二酸聚合而得,两种单体均可利用可再生资源制备。生物基尼龙56具有轻量化、高强度、耐高温、高耐磨、耐腐蚀等特点,可凭借原料可再生、产品可回收、成本可竞争的优势,产品性能接近通用型聚酰胺66,可应用于风电领域,是一种较有前景的新型材料,特别是在碳中和背景下,生物基可回收可再生将是趋势。 四、芯材:PET材质替代轻木及PVC 芯材位于夹芯结构复合材料内部,对设备起到保持稳定性、减轻重量同时增强刚度的作用,其成本占叶片材料总成本的20%左右。随着风力发电功率的增大,叶片长度要求不断增加,伴随而来的是强度和刚度要求越来越高、自身质量越来越大,出于降低整机的成本目的,叶片芯材又占叶片体积的85%以上,其轻量化的诉求较高。因此目前全球兆瓦级风机叶片广泛采用结构泡沫芯材。主要的结构泡沫芯材有三种,轻木(Balsa,或称巴沙木)、PVC结构芯材及PET结构芯材。由于巴沙木具有竖直纤维结构,并且有良好的抗压抗剪强度,因此是目前主要的芯材原料。 与巴沙木相比,PVC、PET的质量轻,不用做防潮处理,依赖人工合成,比巴沙木更容易获取,均是替代巴沙木的良好材料。好材料。根据《PET泡沫材料在风电叶片中的应用》,当前一个典型设计是把强度较高的轻木用于承受载荷较大的靠近叶根的部位,交联PVC泡沫用于承载较小的靠近叶尖的部位,从叶根到叶尖,厚度逐渐减小。常用的PVC泡沫质量轻、强度高,但制作工艺复杂,成本较高,耐高温性能较差,成型工艺中存在烧焦可能,另外PVC泡沫材料生产厂家少,供应紧张,存在供应风险。根据权威认证机构DNV-GL的要求,对泡沫芯材的主要指标是密度、吸水性、拉伸强度(模量)、压缩强度(模量)、剪切强度、弯曲强度(模量)、弯曲疲劳性能等。从这些方面比较,PET泡沫同样具有强度高质量轻的特点,并且综合性能优于PVC泡沫,耐热性好于PVC,具有可塑性强、加工方便、生产成本较低的优点,采用热塑性PET发泡材料制造的风电叶片也较好循环回收,利于环保的大方向,近年来已有部分风电叶片厂家将PET应用于风电叶片腹板及壳体中。从成本角度,由于PET泡沫吸胶量低,可减轻叶片的重量,如果使用PET100(数字代表密度)泡沫替代PVC60泡沫,一个叶片大概可以节省树脂210kg。 五、其他材料 (一)聚醚胺:大型发电叶片制造所需的环氧固化剂 聚醚胺(PEA)是一种新型的精细化工材料,属于脂肪胺大类中的一种,其末端活性官能团为胺基,主链为不同分子量聚环氧丙烷/环氧乙烷,亦称端氨基聚醚。由于端氨基的反应活性,使其能与多种反应基团作用,凭借其低粘度、较长适用期、减少能耗、高强度、高韧性、抗老化、优良防水性能等多方面优异的综合性能,在新能源、建筑、新材料等众多行业领域应用广泛。在风电领域,目前所有的工业化胺类固化剂中,仅有聚醚胺可以满足大型发电叶片制造的性能和工艺性要求。 (二)酸酐固化剂:拉挤板材适用的新型固化剂 由于轻量化和强度要求,拉挤工艺在未来将快速发展。酸酐固化剂更适用于拉挤复合材料,原因有三。其一是由于拉挤成型工艺要求基体树脂具有适用期长、凝胶时间短、固化速度快等特点,而传统灌注体系常用的脂肪胺类固化剂属于常温固化剂,拉挤要求的快速固化反应过程中耐温性不足。相对而言,酸酐固化剂属于加热固化剂(常常加入叔胺促进固化,提高活性与速度),耐温性更强。其二,除了拉挤工艺所要求的速度外,作为拉挤树脂的粘度也是重要的考察参数,混合料粘度高,势必影响树脂对纤维的浸润效果。液体酸酐固化剂较环氧树脂粘度更低。其三,根据拉挤工艺的特点,树脂混合物在常温条件下要有较长的可使用期,一般要求6小时以上,胺类固化剂反应活性过高,而液态酸酐固化剂与环氧树脂混合即使在促进剂存在下也有较长的可使用期,可满足要求。 (三)聚氨酯涂料:叶片及塔筒的主要防护材料 目前可应用于风电叶片的树脂主要有聚氨酯树脂、丙烯酸树脂、氟碳树脂、有机硅树脂及环氧树脂。其中,聚氨酯树脂体系是目前风电叶片涂料中使用最多的树脂,主要是因为聚氨酯具有高弹性和耐用性,在受到冲击时能起到吸收能量的作用,而且聚氨酯涂料相比于其他树脂基体涂料具有优异的附着力、优异的耐磨性、良好的耐高低温性以及低固化温度等优点,且相同固含量下价格较低,具有一定成本优势,是应用最广泛的风电叶片涂料。但是,单一使用聚氨酯树脂也有一定局限性。聚氨酯树脂(包括丙烯酸聚氨酯)在高低温柔韧性、耐磨性、防风沙雨蚀方面表面优异,但是在耐候性及防覆冰性能方面不如有机氟硅树脂,而环氧树脂则可以提供优异的防腐性能及层间附着力。因此通常针对不同树脂的优缺点合理搭配制成配套涂层体系,从而达到更优异的防护效果。 |

【本文地址】