| 表面织构激光加工技术研究现状分析 | 您所在的位置:网站首页 › 镭射加工工艺 › 表面织构激光加工技术研究现状分析 |

表面织构激光加工技术研究现状分析

|

图1 激光加工得到的微织构形貌

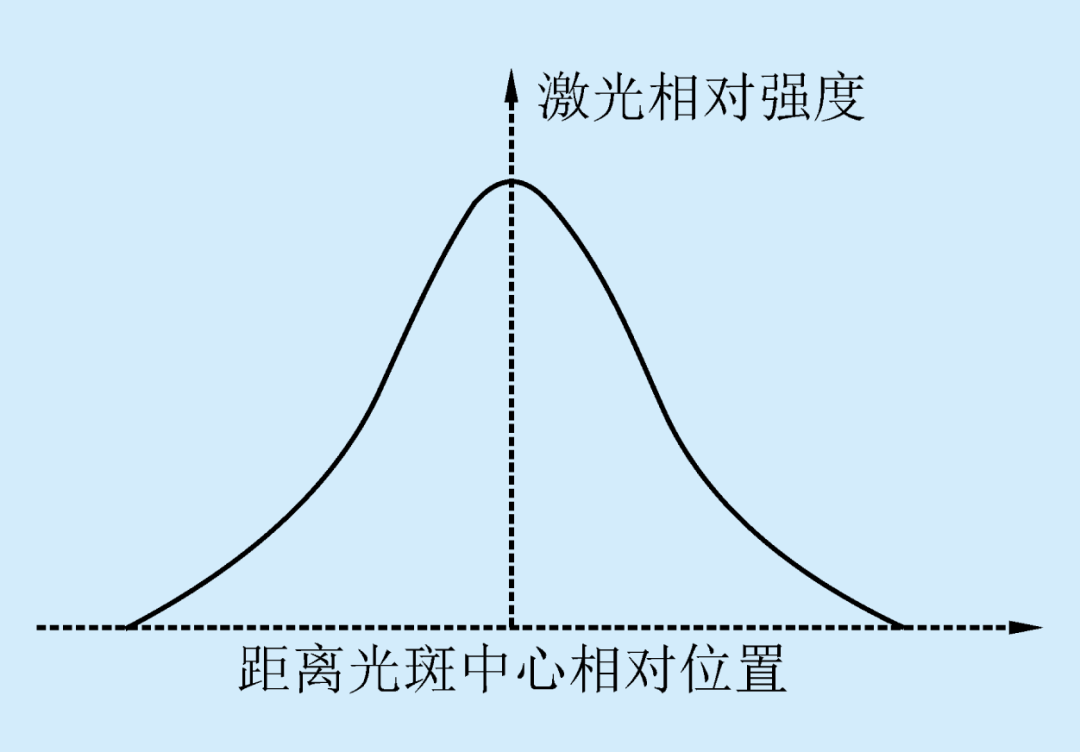

图2 激光相对强度随距离光斑中心相对位置变化曲线

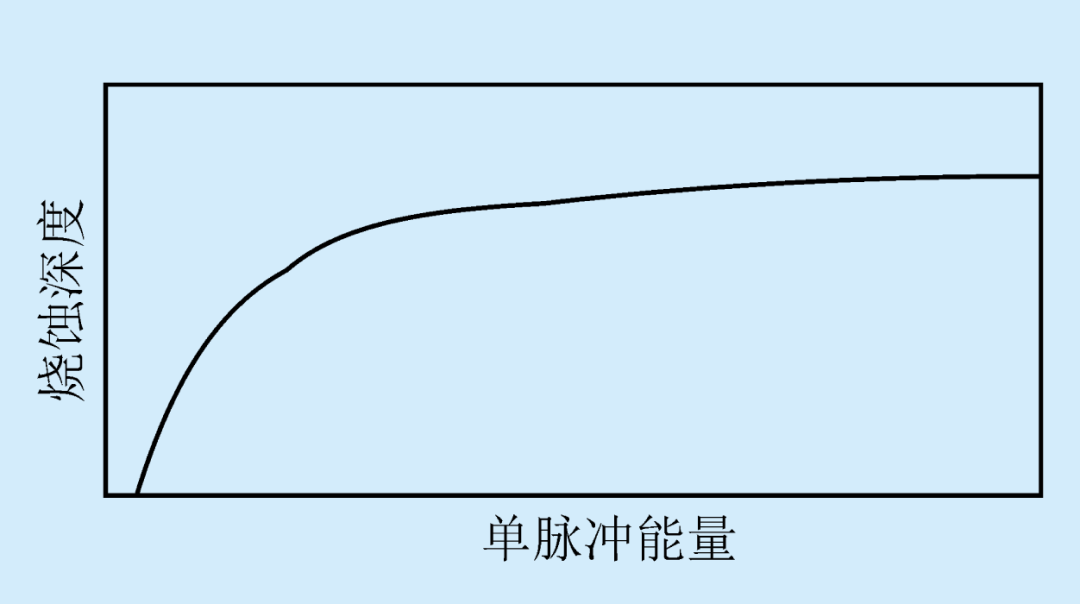

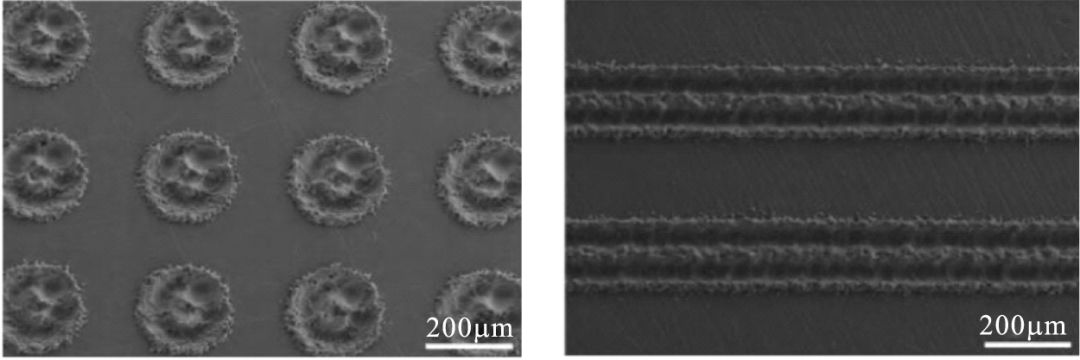

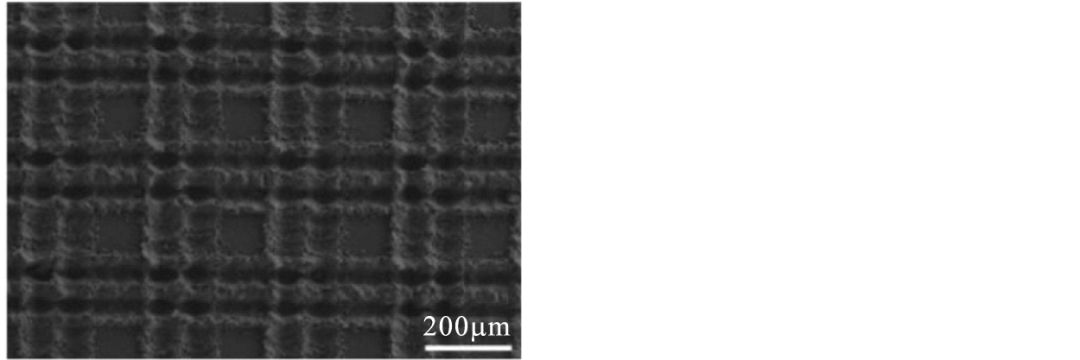

图3 烧蚀深度随单脉冲能量变化曲线 2 激光微织构类型 近年来,大量学者从微织构的形貌、分布和几何参数等几方面来研究织构的作用影响。 (1)激光微织构的形貌特征 激光微织构的形貌有圆形凹坑、方形凹坑、鼓包凸起、凹槽、V形凹坑、椭圆形凹坑、网格等。Charitopoulos等设计了凹凸形和波浪形的织构形貌,并分析了织构形貌对材料摩擦过程中润滑性能的影响。Costa H.L.等对比了平行沟槽和V形沟槽这两种织构在材料摩擦过程中对润滑剂油膜厚度的影响。阮鸿雁等研究了圆弧形、矩形、三角形、斜面台阶形、正弦形和多圆弧形六种织构的表面动压润滑性能。试验结果表明:当润滑条件一定时,织构类型对表面的动压润滑性能有一定影响;在雷诺数较低时,斜面台阶形织构相对于其它五种织构来说表面动压润滑性能略差;在雷诺数较高时,多圆弧形织构的表面动压润滑性能优于其余五种织构。 (2)激光微织构的几何参数 激光微织构的几何参数主要包括微织构的深度、密度、宽度、深径比等。齐烨等研究了圆弧凹槽织构的深度对动压润滑效果的影响。研究结果表明:当凹槽深度小于4μm时,织构的深度越大,承载能力越强;当凹槽深度大于4μm时,织构的深度越大,承载能力越弱;当织构的深度在4μm左右时,油膜的承载能力达到最强。Kovalchenko A.等研究了表面织构密度对钢盘表面油膜厚度的影响。研究结果表明,钢盘表面的粗糙度随织构密度的增大而增加,从而导致磨损加剧。华希俊等研究了表面织构的密度对摩擦性能的影响。试验表明,在一定的工况条件下,当织构密度不断增大时,表面的摩擦系数先减小后增大。邓大松等研究了织构宽度对麻花钻钻削性能的影响。试验表明:麻花钻的钻削性能受织构宽度影响较大,随织构宽度的增加钻削力呈现先减小后增大的趋势;当织构宽度为100μm时,麻花钻钻削性能表现最优;织构宽度过大会造成钻削力上升、钻屑缠绕及粘接在麻花钻表面等负面效应。洪继伟等研究了不同结构尺寸的表面微织构陶瓷刀具切削淬火45#钢的前刀面月牙洼磨损形貌和后刀面磨损量。试验结果表明:过大的深度、宽度和间距对刀具前刀面的减摩反而不利;当织构深度为10μm、宽度为25μm、间距为50μm时,与切削刃平行的横向微织构陶瓷刀具的切削性能达到最好。 (3)激光微织构的分布特征 激光微织构的分布包括在基体的分布位置、分布形状和面积占有率。中国地质大学的王明政等利用激光技术在TC4钛合金样品表面刻蚀出具有不同分布形状的织构,如图4所示。试验结果表明,网格型织构的摩擦系数相对于沟槽型和点阵型织构来说更小且更稳定。山东大学张贵梁等[20]利用激光技术在硬质合金表面制备了一种正弦状沟槽型微织构,并在UMT-2摩擦磨损试验机上进行直线往复式摩擦磨损试验,试验结果表明,在相同条件下,正弦型微沟槽表面的减磨性能优于传统直线型微沟槽,且在高载荷和高滑动速度并添加润滑脂的条件下,正弦型微织构试样表面的摩擦磨损性能更好。

(a)点坑型织构 (b)沟槽型织构

(c)网格型织构 图4 几种不同形状的织构 3 激光微织构的应用与减摩降磨机理 (1)激光微织构的应用 表面微织构以其优异的减磨润滑性能,广泛应用于刀具、齿轮、轴承、计算机硬盘、内燃机活塞与气缸套系统等领域。目前研究较多、技术较为成熟的是利用激光在刀具表面加工织构。山东大学邢佑强等在陶瓷刀具表面加工不同几何形状的微纳织构,在干切条件下进行切削淬火钢试验。研究结果表明:纳米织构陶瓷刀具能够有效降低切削力、改善刀具黏结现象、减小刀具前刀面的磨损凹坑以及减少磨粒磨损;微纳米复合织构自润滑陶瓷刀具能够有效降低切削力、减小刀具磨损和改善刀具的切削性能。苏州大学的邓大松等将微织构应用到麻花钻上,在高速钢麻花钻的前刀面加工出沟槽型表面微织构,并进行干钻削45钢试验。结果表明:表面微织构的存在能够有效降低钻削力、增大钻屑卷曲,同时也能捕捉和容纳细小钻屑、减缓钻头的磨损。此外,国内宋起飞等在汽车制动盘铸铁表面加工出激光微织构,发现织构后的摩擦副磨损量明显减小。南京航天航空大学袁明超等研究了表面织构对活塞环/缸套摩擦副的摩擦学性能影响。试验表明,当润滑充分时,相对于无织构的试件,表面有织构的试件能够有效降低摩擦副间的摩擦系数。 (2)激光微织构的减摩降磨机理 织构形貌、几何参数、分布以及基体材料、摩擦润滑状态、外部环境等都对织构的性能有较为明显的影响。织构的性能可以总结为增强流体动压效应、储油、捕获磨屑减小二次摩擦、减小接触面积、增强材料硬度、改变应力分布。 在干摩擦状态中,陶瓷刀具在切削过程中的主要磨损机理是粘着磨损和磨粒磨损。在刀具表面加工微织构后,刀具与摩擦副之间的接触面积减小,刀具的散热面积增大,摩擦系数减小,摩擦过程中产生的热量降低,微织构的存在使刀具磨损明显减轻并且有效延长了刀具寿命。金属材料的微坑能够收集磨屑减小二次摩擦,织构引起的硬度改善了摩擦学性能。激光加工后的表面织构形成了在较软基体上有规律地镶嵌硬度较高的微坑,能够有效地支撑载荷、抵抗磨损以及阻止磨粒磨削,而微坑周围的软组织则可大幅缓解接触的刚度。此外,在采用激光对金属材料和陶瓷表面进行凹坑织构加工时,由于材料融化或溅射堆积在凹坑边缘可能会出现凸起,边缘凸起可以改善摩擦磨损行为。 研究表明:在脂润滑状态中,表面织构的存在使润滑脂更容易在接触表面成膜形成“二次润滑”,可有效改善摩擦副润滑状态;在加工中,微织构表面产生局部强化作用,可提高表面硬度和耐磨性;表面微织构有利于液体润滑脂在微凹坑中形成动压效应并在接触面间形成润滑油膜,使摩擦副表面承载能力提高;摩擦副中微织构能有效对磨屑进行收集,减少“三体摩擦”出现的概率和降低可能出现的严重摩擦现象的发生。 在液体润滑状态下,表面织构区能有效存储润滑介质。在滑动摩擦的过程中,润滑介质提供了产生流体动压效应的基本条件,可捕捉在摩擦过程中产生的磨屑、对接触面持续供油。此外,在试件表面加工微织构,试件上的应力会发生改变,出现低应力与高应力交替分布。随着摩试件出现相对滑动,应力集中点不再固定,其位置不断变化。而在无织构情况时,试件的应力集中点位置不变,摩擦磨损区域趋于相同或者相近位置。 小结 激光加工微织构是现在应用最广泛的技术。影响织构性能的参数众多,实际工况较为复杂。在织构的减磨润滑作用中,织构自身的形貌分布对织构减磨润滑有重要影响。基体本身的物理力学性能、外部环境(摩擦时的润滑状态、速度、温度等)也对其耐磨性能有重要影响。目前较多选择硬质合金或者其他高硬材料为微织构研究对象,在软材料方面研究较少。在以后的研究中,应从以下几方面展开工作:①扩展激光织构加工材料的范围,尝试在更多材料上加工微织构;②提高微织构阵列的加工效率,实现大面积加工;③加大仿真和理论计算,将理论和试验相结合。 原载《工具技术》 作者:张娜

返回搜狐,查看更多 |

【本文地址】