| 锻造过程冲孔和扩孔常见的缺陷和对策 | 您所在的位置:网站首页 › 锻件坯料性质有哪些 › 锻造过程冲孔和扩孔常见的缺陷和对策 |

锻造过程冲孔和扩孔常见的缺陷和对策

|

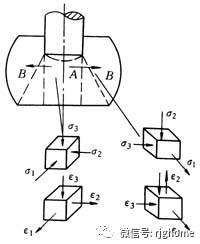

图4-29 冲孔时的“走样”现象 图4-30 冲孔时的裂纹 由以上分析可见,开式冲孔时D/d太小是不好的,会产生“走样”过大和裂纹,故生产中常取D/d=3,也有些厂取D/d≥(2.5~3)。

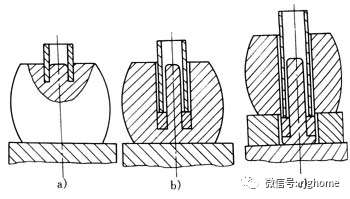

图4-31 开式冲孔时的应力应变简图 冲孔时内孔圆角处的裂纹是由于此处温度降低较多,塑性较低,加之冲子一般都有锥度,当冲子往下运动时,此处便被胀裂。因此,冲子的锥度不宜过大,当冲低塑性材料时,如Cr12型钢,不仅要求冲子锥度较小,而且要经过多次加热逐步冲成。 大型锻件在水压机上冲孔时,当孔径大于φ450mm时,一般采用空心冲头冲孔(图4-32),这样可以减小B区外层金属的切向拉应力,避免产生侧表面裂纹,并能除掉锭料中心部分质量不好的金属。 冲孔过程中的另一个问题是孔冲偏。孔起孔冲偏的原因很多,如冲子放偏,环形部分金属性质不均,冲头各处的圆角、斜度不一致等,均可使孔冲偏。原坯料愈高,愈容易冲偏。因此冲孔时,坯料高度H0一般小于直径D0,在个别情况下,采用H0/D0≤1.5。 冲头的形状对冲孔时金属的流动有很大影响,例如锥形冲头和椭圆形冲头均有助于减小冲孔时的“走样,但这样的冲头很容易将孔冲歪,因此,自由锻冲孔时,冲头一般用平头,在转角处取不太大的圆角。

图4-32 空心冲头冲孔过程示意图

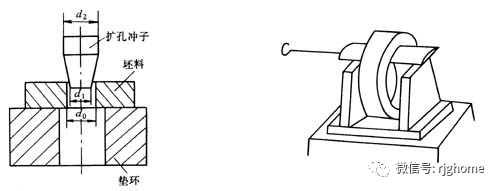

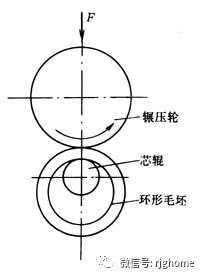

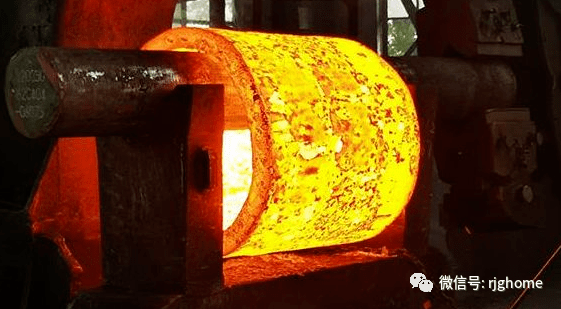

2、扩孔过程中常见的缺陷和对策 减小空心坯料壁厚而增加其内、外径的锻造工序叫扩孔。 常用的扩孔方法有冲子扩孔(图4-33)、芯轴扩孔(又叫马杠扩孔,见图3-34),辗压扩孔(图4-35)、楔扩孔、液压扩孔和爆炸扩孔等。

图4-33 冲子扩孔 图4-34 芯轴扩孔

图4-35 辗压扩孔 从变形区的应变情况看,扩孔可分为两组。第一组类似拔长的变形方式,如马杠扩孔(芯轴扩孔)和辗压扩孔;第二组类似胀形的变形方式,如冲子扩孔、楔扩孔、液压扩孔和爆炸扩孔等。 本文介绍冲子扩孔、液压扩孔和辗压扩孔过程中常见的缺陷和对策。 (一)冲子扩孔 冲子扩孔一般用于D/d2>1.7和H≥1.125D的壁不太薄的锻件(D为锻件外径,H为锻件高度,d2为扩孔冲子的直径)。 冲子扩孔时的主要缺陷是裂纹和壁厚不均匀。 冲子扩孔时由于坯料切向受拉应力,容易胀裂,故每次扩孔量A不宜太大,可参考表4-2选用。 表4-2 每次允许的扩孔量A d 2/mm A/mm d 2/mm A/mm 30 ~115 25 120 ~270 30 (二)液压扩孔 液压扩孔目前在护环的胀形强化中应用较多。 液压扩孔时的主要缺陷是锻件外形呈喇叭口畸形、胀裂和尺寸超差等。其产生的原因和防止对策见大型锻件常见的缺陷和对策。 (三)辗压扩孔 辗压扩孔主要用于辗扩轴承套圈、火车轮箍、齿圈和法蓝等环形锻件。 辗压扩孔过程中的主要缺陷是尺寸超差和锻件端面内凹等。 坯料体积、辗压变形量、辗扩前预成形坯的尺寸等对辗扩年的尺寸精度有较大影响。锻件的外径尺寸由辗压终了时辗压轮、导向辊和信号辊三者的位置决定,应予准确控制。为了保证辗压件的质量,根据生产实践经验,导向辊与机床中心线夹角应大于65°,信号辊与机床中心线夹角应大于55°。 在径向辗扩机上扩孔时,由于金属变形具有表面变形特点常易产生锻件端面内凹(图4-36),用小压下量辗压厚壁环形件的内凹更明显。因此,最后一次辗压时应有足够的变形量。若采用径向-轴向辗环机则可以较好地解决内凹缺陷,其特点是用一对径向辗压轧辊和一对轴向辗压轧辊分别辗压环的壁厚和高度(图4-37),可以得到端面平直的锻件并可减少模具更换的次数。 图4-36 辗压扩孔时的端面凹坑 a)坯料 b)辗压时孔型不封闭 c)辗压时孔型封闭 图4-37 径向一轴向辗压示意图

免责声明:本文系网络转载,版权归原作者所有。但因转载众多,或无法确认真正原始作者,故仅标明转载来源,如标错来源,涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容! 还有更多精彩内容,继续阅读! 锻造相关知识概述 锻造镦粗过程中常见的缺陷和对策 常用维氏、布氏、洛氏硬度的换算表 大型锻件中常见的缺陷与对策大全 锻造相关知识概述 锻造镦粗过程中常见的缺陷和对策 常用维氏、布氏、洛氏硬度的换算表 大型锻件中常见的缺陷与对策大全 热加工企业名录,免费收录热加工企业网站!www.chinarjg.net返回搜狐,查看更多 |

【本文地址】