| 全球汽车镁合金零部件开发与应用现状及趋势 | 您所在的位置:网站首页 › 莲花汽车配件与哪款车通用 › 全球汽车镁合金零部件开发与应用现状及趋势 |

全球汽车镁合金零部件开发与应用现状及趋势

|

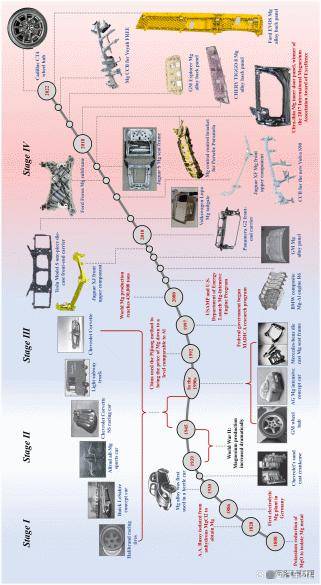

摘要:中国目前正在大力实施“节能减排”和“双碳”战略。作为我国最具资源优势的轻金属材料,镁(Mg)合金在汽车等领域的应用正在逐步扩大。重庆大学、上海交通大学和澳大利亚国立大学对镁合金的制备、性能和工艺进行了广泛的研究。在过去的20年里,镁合金在汽车工业中的比重逐渐扩大,而目前汽车用镁合金零部件的设计和开发却鲜有报道。因此,本文主要从整车四大系统(车身系统、底盘系统、动力系统、内饰系统和外饰系统)总结了镁合金的应用模式和典型零部件案例。 各大汽车零部件制造商都在投资生产和开发镁合金汽车压铸件。根据“节能与新能源汽车2.0技术路线图”的判断,整车轻量化系数将逐步降低[58]。目前,全球单车镁合金使用量与2030年单车镁合金使用量目标值仍有巨大差距,汽车镁合金需求扩张潜力强劲。 汽车制造业在镁合金消费中所占份额最高,约为70%[59]。镁合金汽车零件多种多样,结构零件(座椅框架和前端框架)、耐高温零件(气缸体)和运动零件(车轮)都具有承受低机械和化学载荷的共同特征。图一总结了汽车镁合金部件的发展历史,并给出了OEM的实例。镁合金的发展与政策、环境、需求等因素密切相关。本文以时间和OEM镁合金产品案例为线索,将镁合金的发展分为四个阶段。本文着重总结了近20年来OEM成功的案例,主要集中在第四阶段。 一、镁合金在汽车零部件发展的历史进程中

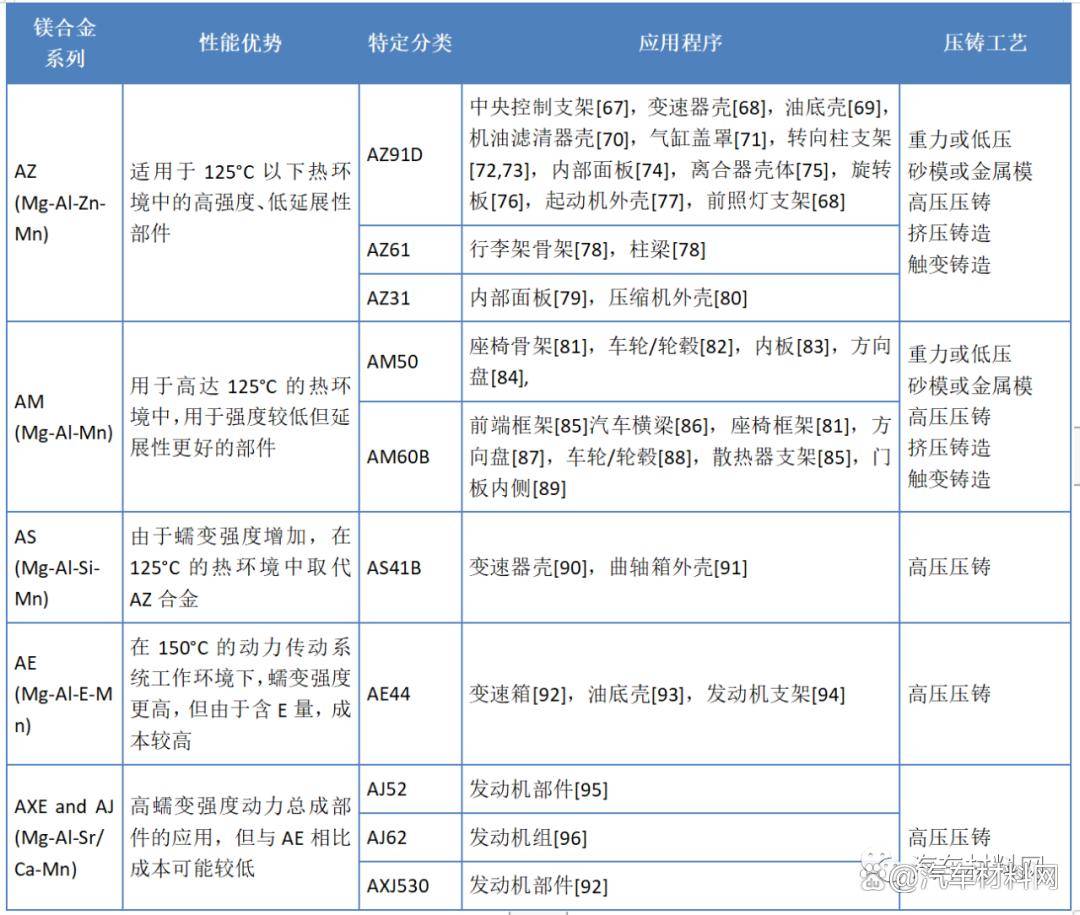

图1镁合金在汽车零部件发展的历史进程中 第一阶段:1808年,英国化学家汉弗莱·戴维分离出金属镁[60],[61],[62],但是直到1828年安托万-亚历山大·布西才从无水氯化镁中分离出纯镁[63]。到19世纪80年代,德国建立了世界上第一家电解镁厂,开始工业化生产镁合金。早在20世纪30年代,德国就率先将镁合金应用于汽车制造业。几年后,苏联政府把镁合金投入到飞机的制造生产中。英国首次将镁合金应用于摩托车变速箱壳体。在此期间,镁合金的产量达到1200吨/年。 第二阶段:在第二次世界大战期间,由于军事装备的制造,镁合金的产量急剧增加[64]。但1946年后,镁合金的发展开始趋于平稳。 第三阶段:直到20世纪90年代,受汽车尾气排放、能源消耗和环保政策的影响,世界各国开始重视镁合金的开发和研究。 第四阶段:到了21世纪10年代,凭借优异的材料性能,镁及铝合金在车身和封闭件上的应用迅速增长,特别是对于纯电动和混合动力汽车。特别是在最近20年,主要的原始设备制造商一直在提高镁合金在汽车中的使用,导致市场上出现了许多镁合金部件。 二、镁合金系列在车身上的应用领域 表2全面概述了汽车部件用不同系列镁合金的映射关系[45]。目前,AZ91D、AM60B和AM50是汽车镁合金应用中最常见的材料。因此,本节回顾并总结了镁合金在车身系统、底盘系统、动力系统以及内外饰系统中的应用[21,29,65,66]。 表2镁合金系列在车身上的应用领域

三、镁合金的应用模式和典型零部件案例 3.1车身系统 镁合金材料由于其优异的铸造流动性,非常适合用于薄壁结构件和大型内部结构件。 3.1.1车门 镁合金作为车门内板材料的优点是重量轻,一般选择抗拉强度大于220 MPa,延伸率大于10%[89]。由于镁合金易腐蚀,连接一般不采用焊接,而是用螺栓或胶粘。 2004年,阿斯顿·马丁DB9的Mg侧门部件重量减轻了约43%[97]。奔驰S级轿跑的整体压铸内板仅重4.56千克[98]。 2009年,Mercedes继续使用这项技术开发E级T型车车门。Lotus Engineering对2009款Toyota Venza跨界车进行的减重评估发现,侧门和举升门内使用了超过26千克的镁铸件,减重41%[99]。 2012年,由通用汽车公司(GMC)牵头的能源部赞助项目开发了一种集成压铸Mg车门内部结构,在将车门扬声器纳入铸造设计的同时,减轻了50%的重量[74]。 除了Mercedes,阿斯顿·马丁Vanquish S也在铸造镁合金侧门内板方面进行了一些开发工作,如所示图2(a)[100,101]。 菲亚特克莱斯勒汽车公司(Fiat Chrysler Automobiles)宣布,2018款全新Jeep牧马人后门采用Mg压铸件,如所示图2(b)[102]。

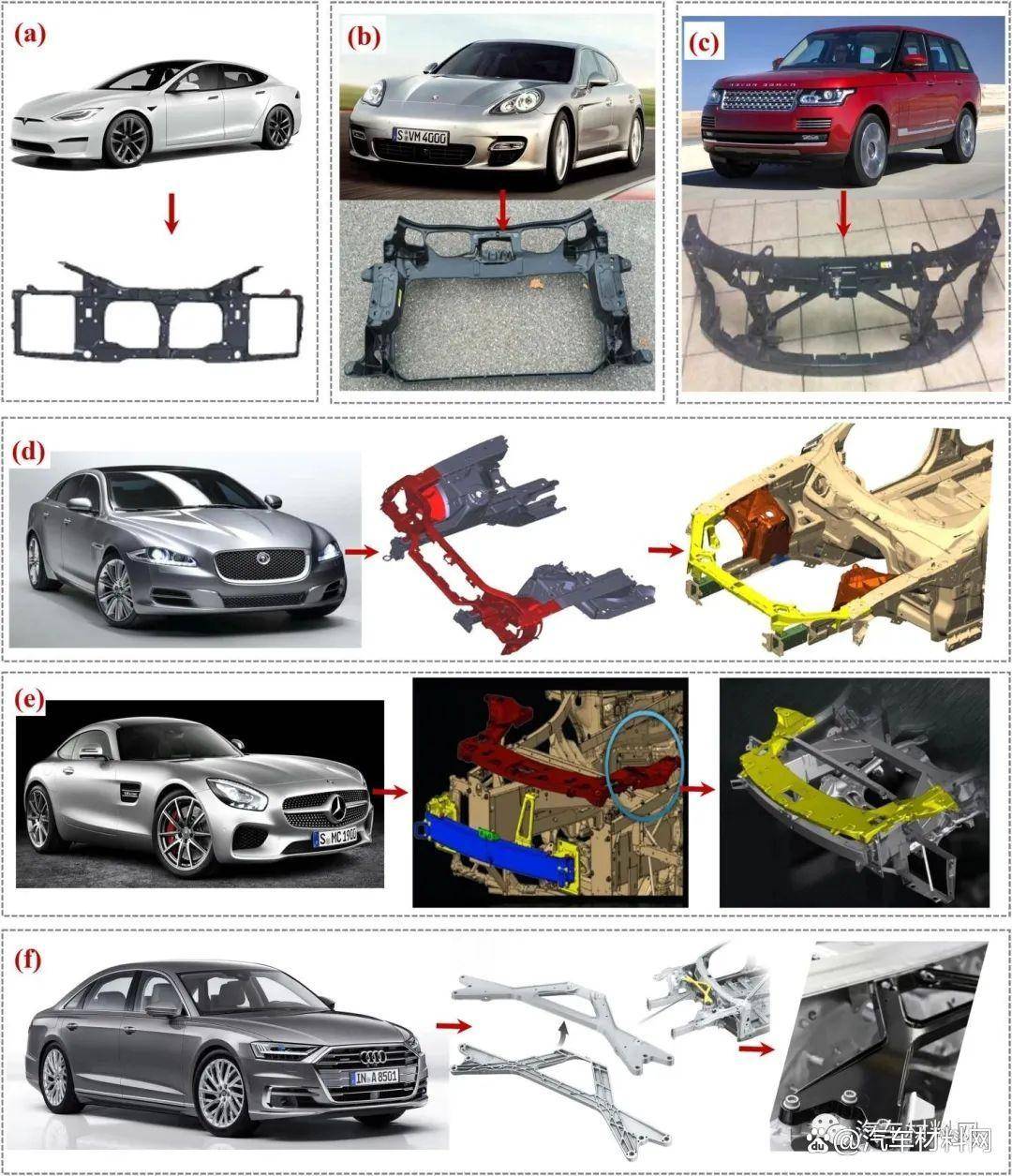

图2镁合金在车门中的开发和应用:(a)阿斯顿·马丁Vanquish S,带铸造镁合金侧门内饰;(b)全新2018款Jeep牧马人,配备压铸镁合金后摆门;(c)克莱斯勒Pacifica展示了举升门总成,突出显示了镁合金压铸内部件;(d)梅赛德斯-奔驰E级T型车的后端,采用镁铝混合材料掀背车;(e)戴姆勒-克莱斯勒SL跑车的内门框;(f)福特的概念压铸镁合金车门,内部采用开放式结构;(g)作为由GMC领导的DOE赞助项目的一部分而设计的集成镁合金压铸车门内饰;(h)超薄超轻镁合金车门内饰 车门应用中可用的有限空间和为部件顶出而设计的压铸件中开口部分的限制要求创造性的设计来满足刚度和碰撞要求。2010年,林肯MKT内门板是第一个压铸的Mg开闭部件,其核心技术是工程师在持续的设计优化过程中使用适当的加固和光滑的工具[103,104]。对于2017款,克莱斯勒Pacifica在尾门中使用了镁合金压铸件,增加了一些加强筋和厚度,以提高尾门的性能。同时,集成设计取代了九个部件,总重量减少了50%,如所示图2(c)[105,106]。 镁合金和铝合金外板的组合是车身多材料结构的一个很好的选择[106]。2009年梅赛德斯-奔驰E级旅行车的后门采用铝和镁的混合材料。大型内部部件的壁厚从2毫米到5毫米不等,并在几个区域用加强筋加固,以确保重量优势和增强的结构性能,如所示图2(d)。 戴姆勒-克莱斯勒和大众汽车一直在试验镁合金无边框车门的设计,以适应相关车型,如中所示图2(e)[107]。福特设计了一种开放式压铸镁合金内板,在硬件模块中集成了腰线加强件,如所示图2(f)[74]。将腰线、铰链和锁扣集成到铸件中以提高安全性的设计实例,展示在图2(g)[74]。2017年,EONTEC与GMC合作开发的超薄镁合金内门板正成为汽车行业轻量化发展的先锋。该设计获得了2017年国际镁协会(IMA)优秀奖,如所示图2(h)。此后,许多大学和汽车厂都投入了镁合金车门的研究。 3.1.2前端框架和前上部部件 用压铸镁合金代替液压成型钢、管状钢、挤压铝和塑料复合材料作为前端框架部件,有助于降低额外的可变成本。2003年,福特为F-150轻型卡车开发了前端支撑组件,重量减轻了约4.6千克。到目前为止,福特已经巧妙地利用镁合金压铸的灵活性来保持其产品在市场上的竞争力[107]。 2007年,中国科技部、美国和加拿大启动了“车辆镁前端框架研发”(Research and Development of Front-End Structures for Magnesium Vehicles)项目,这是推动前端框架轻量化的一个很好的例子[108],[109]。 Tesla Model S于2012年开发,采用整体压铸镁合金前端框架,重量仅为6.49千克,如所示图3(a)。保时捷Panamera G2的前端框架由AM50A制成,重量减轻了3.5千克(图3(b))。揽胜的前端载体材料为AM60B,实现了7.1 kg的减重(图3(c))。 在2009年,捷豹XJ的前上部组件由镁合金AM60B制成,重量为4.6千克,如所示图3(d)。与上一代液压膨胀铝管解决方案相比,重量减轻了30%。 在2015年,梅赛德斯-奔驰AMG GT前上部组件由镁合金AM60B制成,如所示图3(e)。总重量为3.5千克,连接用螺栓固定。 2017款第四代奥迪A8座舱支架由镁合金铸件制成,重量减轻了28%,如所示图3(f)。

图3镁合金在前端框架和前上部件中的发展与应用:(a)特斯拉Model S整体压铸Mg前端框架;(b)保时捷Panamera G2前端框架;(c)揽胜镁合金前端框架;(d)捷豹XJ镁合金前上部组件;(e)奔驰AMG GT镁合金前上部组件;(f)奥迪A8 Mg座舱支架。 对于燃油汽车,发动机通常位于车辆的前部,导致车辆前部和后部之间的轴载荷分布不均匀。表3列举了一些前端框架和前上部件的应用实例,说明了镁合金在前端减重以提高整车操纵稳定性方面的优势。 表3某些车型的Mg前端框架和前上部件示例

3.1.3板式车顶 1997年,雪佛兰C-5 Corvette推出了一体式压铸镁合金车顶,GMC和宝马3系敞篷车一直沿用至今[110]。 Mg还用于凯迪拉克XLR敞篷车的硬顶和车顶框架。 梅赛德斯-奔驰SL/SLK系列汽车也使用了Mg折叠式车顶,如所示图4(a)。 克莱斯勒在其高燃料汽车项目中引入了一种轻质镁密集型车身结构,与传统钢结构相比,使用镁合金替代面板车顶材料可将重量减轻40%以上,如所示图4(b)[111]。

图4镁合金在车顶、发动机罩和行李箱盖上的开发和应用:(a)梅赛德斯-奔驰SL/SLK系列轿车的镁合金折叠式车顶;(b)戴姆勒-克莱斯勒公司的镁合金内板;(c)梅赛德斯-奔驰E级旅行车的行李箱盖;(d)大众Lupo Mg行李箱盖和发动机罩 3.1.4发动机罩和行李箱盖 早在1951年,GMC就为别克LeSabre制造了原型发动机罩,随后在1957年为雪佛兰Corvette SS赛车制造了各种车身面板,并在1961年制造了发动机罩。 梅赛德斯-奔驰还尝试用AM50制造E系列旅行车的行李箱盖,重量为15,310克,如所示图4(c)。 最近,大众为Lupo制造了Mg行李箱盖和发动机罩原型,如所示图4(e)[112,113]。铰链和锁等加强部件通过冲压和铆接连接在一起,内外板通过加热粘合在一起。与钢和铝相比,重量分别优化了50%和15–20%。 2012年,凯迪拉克SLS推出了可与铝外板组装的镁合金行李箱内板[114]。 3.2底盘系统 镁合金在汽车底盘中的应用对汽车的轻量化、安全性能、强度、塑性和耐腐蚀性都是考虑因素[115,116]。 3.2.1车轮 与铝材料相比,镁合金车轮具有更高的强度和韧性。美观、减震性能和散热也是镁合金车轮的主要优点[117]。在我们所知道的卡丁车系列中,镁合金轮毂的平均重量在560 g左右,而同类型产品重量则提升了300 g左右。车轮是汽车的簧下旋转部件,整车的操纵性能和舒适性能与镁合金车轮密切相关[118]。 然而,由于镁合金的可变成本较高以及适用性差的问题,目前仅适用于高性能运动或赛车。 1967年,法拉利将330P3车型升级为330P4车型,采用镁合金轮毂和更宽的轮胎。法拉利立即将它们用于比赛,直到1992年第一套BBS镁合金锻造车轮问世。 德国Posche公司自1970年以来一直使用AM60A镁合金压铸车轮。 自1998年以来,GMC一直在light duty corvettes上使用镁合金车轮。图5(a)显示了雪佛兰Corvette的低压铸造镁合金车轮。 特别是美国已经研制出一种镁合金车轮,即使在轮胎被刺破后,也能以不超过48公里/小时的速度继续行驶。 长安EADO EV不仅提供了动力转换系统,还采用了多辐ZK61车轮。锻造工艺减少了轮拱和轮毂之间的间隙,从而减轻了重量[119]。

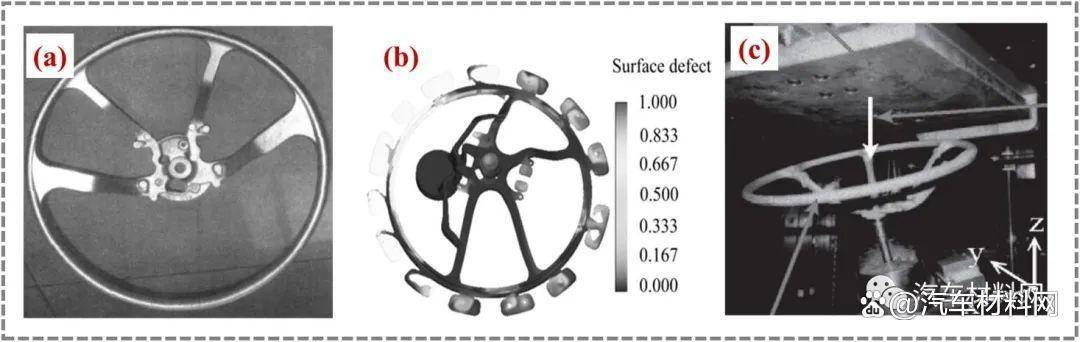

图5镁合金在车轮上的发展与应用:(a)雪佛兰克尔维特用镁合金车轮;(b)凯迪拉克CT4-V锻造旋压镁车轮;(c) AMG项目一个具有仿生设计的9辐MG锻造车轮;(d)空心坯挤压镁合金车轮:(14×6)J;(e)空心坯挤压镁合金车轮:(13×10)J;(f)空心挤压镁合金车轮:(13×8)J;(g)布加迪凯龙星超级跑车300+ Mg车轮;(h)保时捷911 GT3 RS Mg锻造车轮;(i) Bandit9电动竞赛镁合金车轮;(j)镁合金汽车车轮正反向挤压成形技术工艺,丁鑫镁科技有限公司 2014年,Wang在专利中披露[120]一种利用镁合金、铝合金等其他金属正反挤压生产车轮的制备方法,为工业化生产提供了前提和保障。随后,Wang授权林州市镁业科技有限公司、德威有限公司开发了超塑成形在一个过程中锻造正向和反向挤压的过程,其仅需要一个压机,并且通过一个正向和反向挤压成形过程提高材料利用率并降低成本[121]。技术流程如所示图5(j)包括坯料切割,通过正向和反向挤压后一次成型均化作用处理、加工和表面涂层。 AZ80镁合金挤压轮毂已小批量销售,生产效率大幅提高,发展前景广阔,市场空间巨大。 2018年,中国有色金属行业协会镁分会与专家探讨锻造镁合金汽车轮毂正反挤压一次成型专利技术。会议一致认为,该技术具有创新性,是实现汽车轻量化的重要技术突破,同时也是产业化和规模化生产的基础。 目前,镁合金轮毂的加工工艺主要是铸造和锻造,锻造工艺主要包括等温挤压、锻造旋压等工艺[122]。锻造镁合金轮毂具有组织致密、力学性能优异的特点,已被大量应用于特种车辆和高端赛车[123]。等温超塑模锻可用于在单个操作中形成AZ80汽车车轮,其减振性能比铝车轮高约30倍,总燃料节省超过16%,如所示图5(d)、(e)和(f)[124]。 为了提高轮辐部分的强度,Wang[125,126]提出了一种新的空心坯料挤压成形方法,成功地用AZ80+合金挤压出了整体式镁合金轮毂。如所示图5(b)首款量产锻造旋压工艺Mg轮毂将作为凯迪拉克V系列的选装配置,2022款CT4-V BLACKWING和CT5-V BLACKWING也将于夏季在北美上市。 2022年,AMG Project One开始销售可选的9辐MG锻造车轮,采用专利仿生设计,如所示图5(c)。 2022年4月,布加迪推出了凯龙星超级运动300+,全球仅生产30辆。碳纤维车身和镁合金车轮使这款超跑尽可能的轻,在弹簧的作用下重量进一步减轻了16千克,如所示图5(g)。 2022年8月,保时捷正式推出新一代保时捷911 GT3 RS,采用镁合金锻造车轮,可减重8千克,如所示图5(h)。 2022年9月,越南Bandit9 Motors推出了一款名为“摩纳哥”的单座赛车,长宽高分别为3815/1955/980 mm,轴距为2850 mm,重量为795 kg,车轮采用轻质镁合金,轮胎为315/35R20,如图所示图5(i)。 3.2.2驾驶盘 镁合金在方向盘上的应用由于其能量吸收和振动阻尼性能而在世界上得到高度认可和接受[87]。镁合金方向盘具有低碳钢、工程塑料等传统方向盘无法比拟的性能优势[127,128]。 压铸成型工艺是目前镁合金方向盘最常用的方法[129]。奇 瑞AM50A镁合金方向盘骨架采用冷室压铸实现减重25%以上。 东风日产和神龙的乘用车镁合金方向盘的车身重量仅为876.5 g,沈阳工业大学将传统的焊接结构拼凑在一起,采用整体压铸的方式制作出高韧性的镁合金方向盘骨架。重 庆镁业向上海GMC提供了7000多件A2401-002镁合金方向盘,如所示图6(a)。由于取消了焊接工艺,镁合金方向盘的成本优势得到了大量主机厂的青睐。 2008年,Mao[130]通过实验和扫描电镜对AM50HP-F的疲劳断裂进行了分析,并对其应用前景进行了探讨图6(b)。利用Flow-3D软件对充型速度、结晶器温度、浇注温度等压铸工艺参数进行优化,同时该技术也为主机厂的实际制造提供了一定的开发支持。

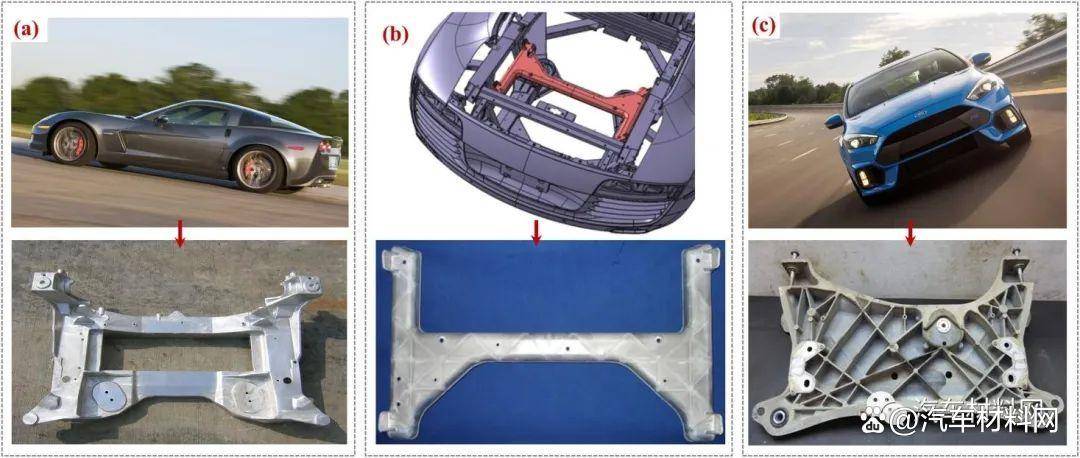

图6镁合金在方向盘上的开发与应用:(a)重庆Mg工业生产的镁合金方向盘骨架;(b)表面缺陷概率模拟结果;(c)镁合金方向盘碰撞试验。 此外,方向盘直接关系到严重碰撞中驾驶员头部和胸部的安全[131]。方向盘除了有一定的柔韧性外,还需要一定的强度和硬度。Altenhof[132]基于peak的镁合金方向盘电枢耐撞性评价冲击负荷、峰值十字头位移、性能响应、弹性响应百分比和能量吸收系数,如所示图6(c)。实验结果表明,镁电枢(armatures)的弹性能量恢复率普遍高于铝电枢。这项研究有望为工程师和设计师开发具有小弹性能量响应的高能量吸收电枢提供信息。 3.2.3副车架 镁合金副车架是实现汽车底盘结构轻量化的最有效途径,同时还具有能够隔离路面振动和提高稳定性的优点[133,134]。此外,组件中零件数量少,便于安装,降低了组装成本。 1985年,沃尔沃LCP 2000项目的基本理念之一是考虑车辆整个生命周期的能耗。车辆使用了大约50公斤的镁合金,包括变速器壳体、离合器壳体、车轮、后悬架、副车架和气缸体[135]。 2005年,Corvette决定使用Mg前梁代替Al支架,以实现减轻重量和节省燃油的目标,如所示图7(a)。这项研究的核心是发展科学和技术专长,以提供大型压铸镁合金结构的全面概述[136,137]。 奥迪R8后副车架材料为AZ91,重量减轻是通过高压压铸工艺实现的,如所示图7(b)。 2016款福特福克斯的铸造Mg AE44副车架比同等钢车架减轻了32%,所有接头都经过了螺栓载荷保持测试,如所示图7(c)[138]。此外,车辆腐蚀试验和实验室部件腐蚀试验验证了材料更换的耐腐蚀性要求[138]。 目前,GMC的焊接结构中型车和宝马的5和7系列液压成型管状副车架是空心结构。镁合金管将带来更轻的质量体验,因此空心铸造工艺成为主要的主流技术。

图7副车架镁合金的发展与应用:(a)克尔维特Z06 Mg副车架;(b)奥迪R8 Mg副车架;(c) 2016款福特福克斯Mg副车架。 3.3动力系统 由于镁合金优异的铸造性能,发动机缸体、气缸盖、变速箱和油底壳开始从最初的铝合金材料转变[28]。目前,大众和奥迪都配备了镁合金发动机和变速器,材料工作温度低于120°C,这是镁合金实现轻量化最关键的机会。 3.3.1发动机和变速器壳 20世纪30年代,Louris Chevrolet首次在赛车上使用Mg活塞。 图8(a)代表雪佛兰的镁合金曲轴箱。 德国大众甲壳虫汽车动力总成使用了约20公斤的镁铸件用于生产曲轴箱和变速器壳体,汽车镁的消耗再次加速并达到高峰[139]。 大众德国的帕萨特、奥迪A4和A6以及福特的卡车变速箱外壳使用AZ91D镁合金[140]。 奥迪汽车在其动力系统中也使用了更多的镁合金,如W12发动机的进气模块,V8发动机的气缸盖和五速手动变速器外壳。 大约600个由镁合金材料制成的变速箱每天都在大众的B型车中使用。 到20世纪90年代,模拟工具使得铸造更广泛的产品成为可能,包括CCB、座椅框架、方向盘、进气歧管等等[139]。

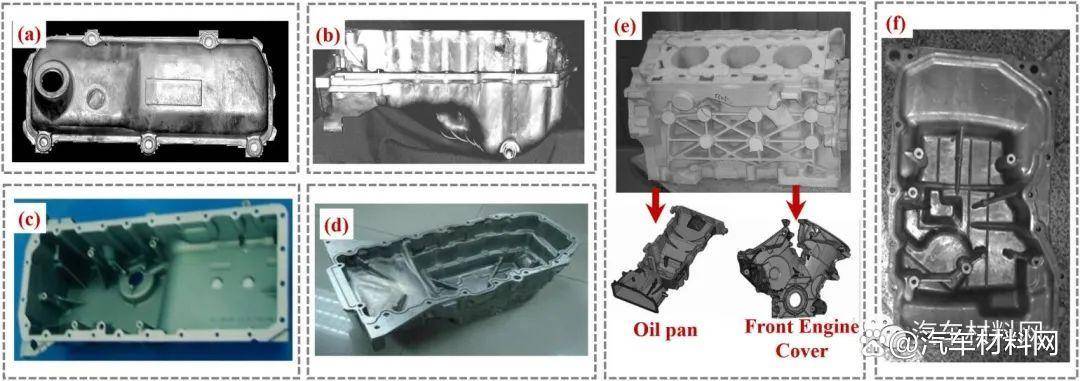

图8镁合金在动力系统中的应用:(a)20世纪30年代镁合金的应用:曲轴箱和变速器壳体;(b)来自USAMP镁合金动力总成铸造部件项目的镁合金动力总成部件;(c)梅赛德斯7速自动变速箱;(d)奥迪A8 (12缸)进气歧管盖;(e)宝马6缸R6发动机;(f)发动机气缸盖罩典型案例。 2001年,美国汽车材料合作组织(USAMP)和美国能源部启动了镁合金密集型V6发动机项目,该项目成功开发了Mg合金设计和通用规格的数据库,其中29%的部件由,合金替代,如所示图8(b)[141,142]。 其他重要应用包括梅赛德斯-奔驰的新型7G-Tronic七速自动变速器外壳(参见图8(c))[66,143]。 长安的变速器和气缸盖等零部件通过了台架试验和道路试验,并于2004年大量进入市场。 图8(d)显示了使用制造的奥迪A8进气歧管盖砂型铸造第一批用铝制螺钉固定,最终重量为8.43千克。 由于冷却液容易与镁材料发生反应,镁合金在动力系统中的应用主要集中在低温系统。 宝马的8缸动力和大众辉腾W12发动机的全可变进气歧管采用了镁合金外壳。腐蚀问题限制了镁合金发动机的应用。尽管如此,宝马已经建立了一个复合镁合金发动机(R6),这是世界上最轻的3.0升直列六缸汽油发动机[144,145]。宝马的目标是实现一种发动机,可以增加功率输出和更高的扭矩,同时也减少燃料消耗和二氧化碳排放。R6也是近年来的环保发动机,使用更少的部件,并将创新设计与冶金学,如中所示图8(e)。 将气缸盖罩从铝合金替换为镁合金材料可以实现大约33%的重量减轻,这可以显著改善发动机的噪声、振动和不平顺性(NVH)性能。图8(f)显示了用于气缸盖罩的镁合金的几个例子。 3.3.2油盘 汽车在中低速时的噪声主要来源于发动机的辐射噪声,而油底壳、气缸盖罩和正时齿轮罩等薄壁零件的辐射噪声在整个噪声中占有相当大的比重[146,147]。此外,油底壳对各种机械性能有明确的要求,尤其是抗拉强度。目前大部分油底壳都是铝合金材质。降低振动和噪音的趋势导致需要寻找更轻的材料,而镁合金由于其优点在这方面受到青睐[148]。 在北美和欧洲已经用AJ合金进行了几次压铸试验。气门盖在图9(a)和油底壳在图9(b)使用冷室机器压铸在斯巴达轻金属产品上。在这些合金中观察到优异的浇注性能,没有堵塞或破裂的趋势,并且具有良好的流动性能。此外,Pekguleryuz[148]将AJ系列合金的性能优势总结如下: 在高温(150–175°C)和高应力下,AJ52x和AJ62x合金的蠕变性能优于所有其他镁合金(50–70 MPa)。 AJ62x合金具有最高的拉伸性能(常温和高温)。 AJ合金具有优异的耐腐蚀性能,耐盐雾腐蚀性能达到或优于AZ91D。 J62x合金具有优异的抗热裂性,并且比铝合金A380具有更低的热裂倾向。 AJ62x合金具有良好的压铸性能,优于AJ52x合金。 AJ62x合金非常适用于汽车动力总成部件。

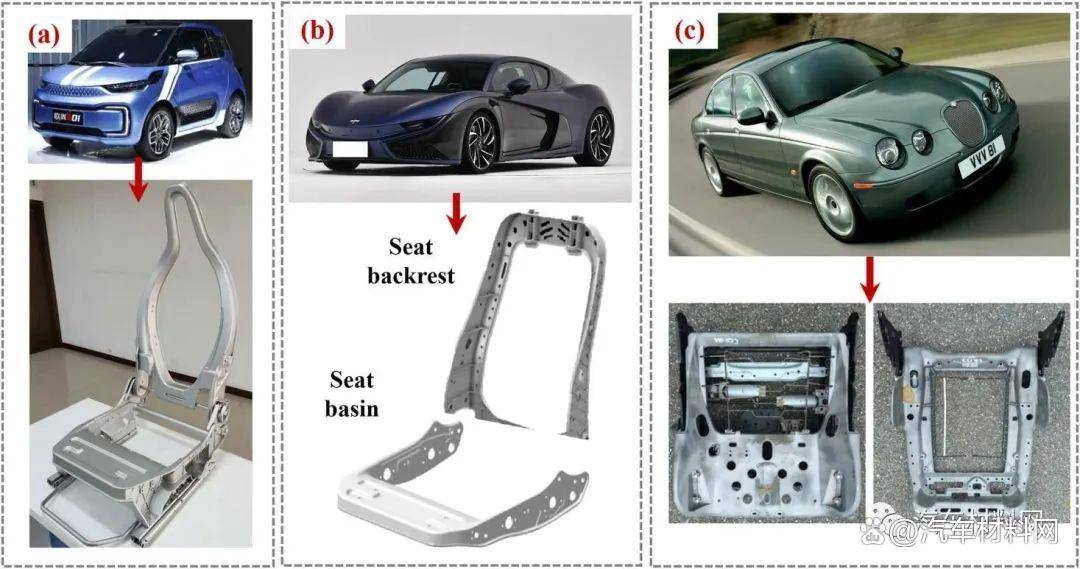

图9镁合金在油底壳中的开发和应用:(a)在Spartan轻金属产品上用AJ52x铸造气门盖,效果非常好;(b)Spartan轻金属产品公司AJ52x铸造的油底壳,效果非常好;(c)本田Insight镁合金油底壳;(d) CA20镁合金油底壳;(e) USAMP Mg发动机油底壳和发动机盖;(f)一汽奔腾轿车用耐高温蠕变压铸镁合金油底壳。 油底壳由耐热镁合金制成,与铝合金相比,其重量最多可减轻33%。本田Insight和CA20的镁合金油底壳实现了大比例的重量减轻,如所示图9(c)和(d)项。 在过去的20年里,USAMP汇集了来自戴姆勒-克莱斯勒、GMC、福特汽车公司以及来自Mg铸造行业的40多家其他公司的代表,以创建和测试低成本的镁合金合金发动机[149]。使用高压压铸和砂型铸造工艺对油底壳等零件进行了重新设计,如所示图9(e)。 此外,第一汽车修理厂(一汽)的奔腾油底壳(图9(f))是高温抗蠕变压铸镁合金的另一个应用[69]。油底壳是为一汽新一代乘用车发动机设计的,其工作温度接近150°c。道路测试表明,油底壳符合温度要求。 3.4内部系统 镁合金汽车内饰件应具有良好的强度、塑性、能量吸收和铸造性能,因为它关系到汽车的安全性能。一些典型的内部系统包括座椅框架、CCB、中央控制台支架、转向外壳等[150,151]。 3.4.1座架 前排座椅一般功能更多,结构更复杂,而后排座椅功能更少,结构更简单[152]。目前,镁合金在座椅上的应用主要是靠背骨架和座盆骨架[153],[154],[155]。 在20世纪90年代,集成式三点式安全带首次广泛应用于生产车辆。梅赛德斯-奔驰跑车的座椅采用了全新的镁合金压铸工艺,将复杂的部件整合为靠背和座盆两部分,总重量为8.5千克[156]。AM50(用于靠背侧支撑和整个座椅框架)和AM20(用于靠背外壳)是两种完美适应镁合金座椅一般要求的材料,这使得生产具有高刚性和框架部件优异延展性的汽车成为可能。 近年来,镁合金座椅的设计和制造也经历了重大改进。 阿尔法·罗密欧156车型采用镁合金前排座椅骨架,靠背重量为1.0千克,座椅盆重量为1.2千克,相比原结构钢骨架减轻了2.8千克。 戴姆勒克莱斯勒500 SEL跑车和现代Genesis coupe车型都采用了压铸Mg座椅骨架。 2009年,长安汽车为欧尚E01车型开发了镁合金座椅骨架,实现了25–30%的减重和90%以上的成品率,如所示图10(a)。 前途K50车型座椅采用Al–Mg合金骨架,靠背重量1.18 kg,座盆重量1.4 kg。表面覆盖有皮革+ Alcantara拼接材料,如所示图10(b)。 2017年,捷豹S车型进行了重大升级,压铸mhj座椅骨架重量为3.08 kg,比上一代车型轻2.5 kg,如所示图10(c)。

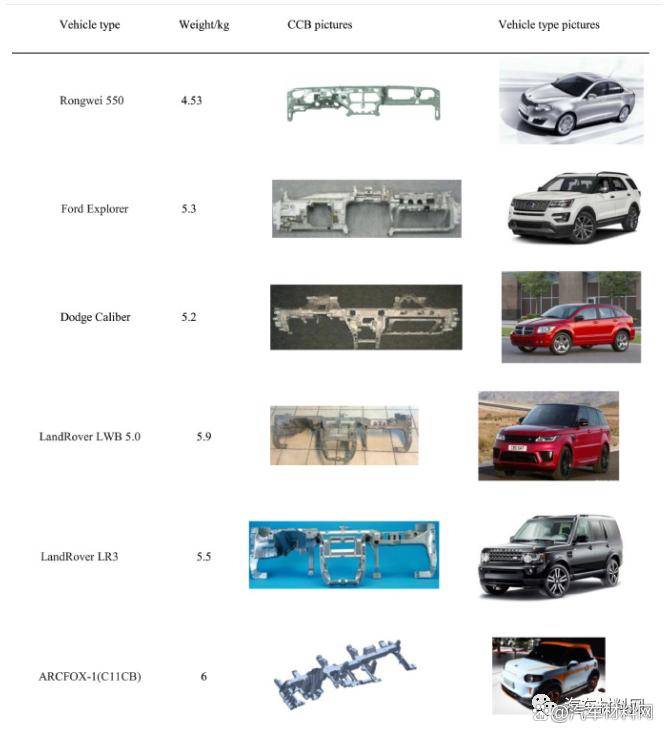

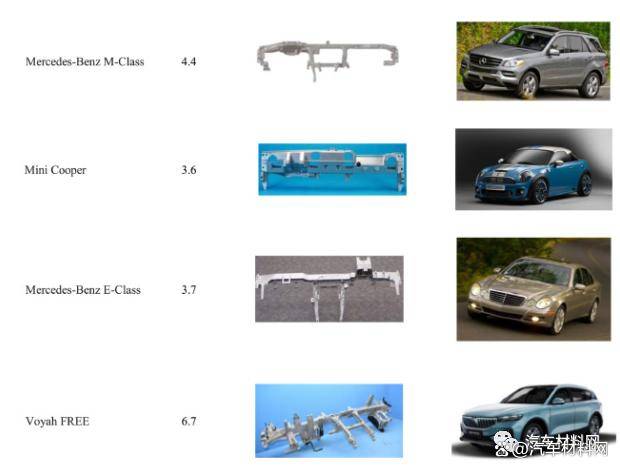

图10镁合金在座椅骨架上的应用:(a)长安E01镁合金座椅骨架;(b)前途K50镁合金座椅框架;(c)捷豹S型的镁合金座椅框架 后排座椅功能相对较少,结构简单,使用镁合金可以有效减轻重量。后排座椅大部分采用压铸镁合金,可以整体成型。2005年,克莱斯勒首次在Stow'n Go座椅上应用折叠系统,第二排座椅和后排座椅框架使用了一些铝合金,第三排折叠座椅是镁合金铸件。在灵活性方面,整个过程可以在一分钟左右完成。当然,这种镁合金座椅的缺点是非常明显的。除了成本高,座椅尺寸和厚度都非常有限,对于追求舒适性的中国市场来说并不是很受欢迎。 3.4.2汽车仪表板横梁 镁合金CCB的高集成度,减重效果显著。良好的减振性和尺寸稳定性能有效消除原钢结构的焊接变形问题[157,158]。表4给出了一些典型的CCB案例,以说明镁合金在汽车应用中的优势。 表4汽车应用中的典型镁合金CCB案例

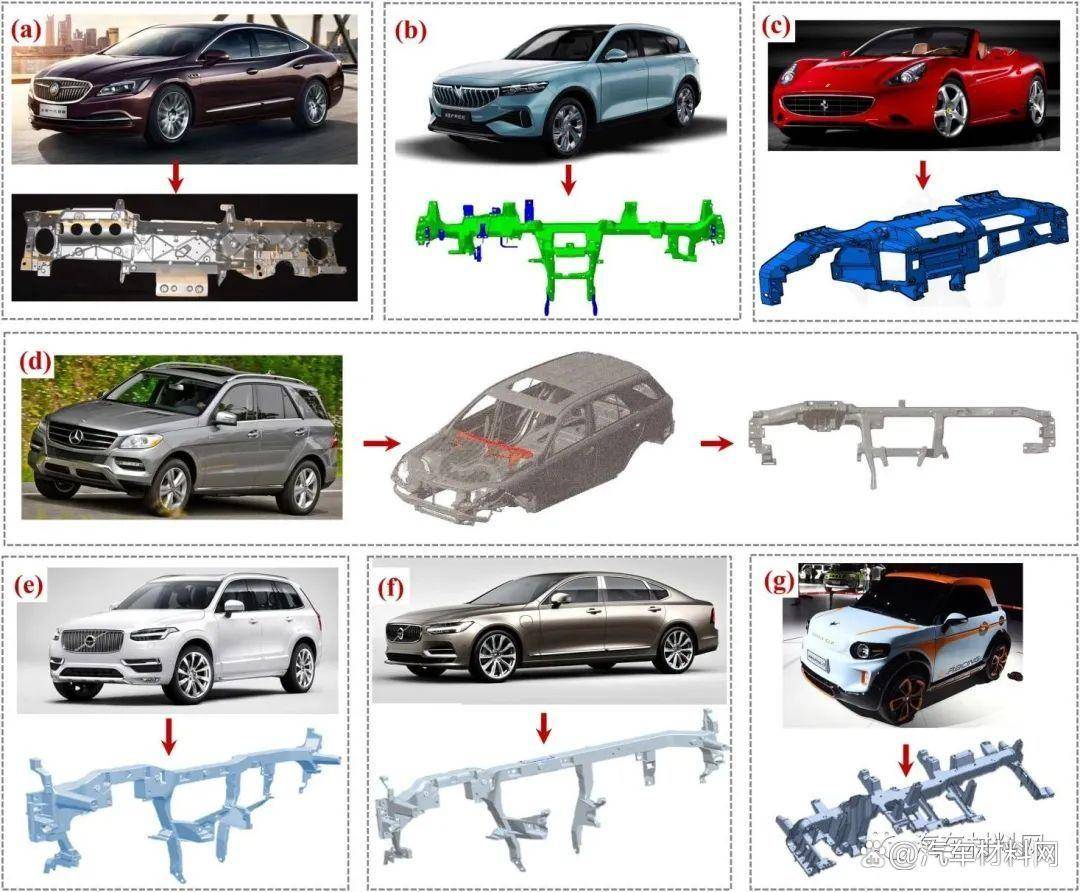

1961年,GMC推出了第一款压铸镁合金仪表板CCB。虽然厚度一般为4–5毫米,但仍可减轻约4千克的重量。图11(a)显示的是GMC目前生产的别克君越的压铸镁合金CCB,约6.9 kg。GMC对压铸镁合金CCB的使用在2005年左右达到高峰,这是由于其高度的集成度和改进的尺寸稳定性[159]。

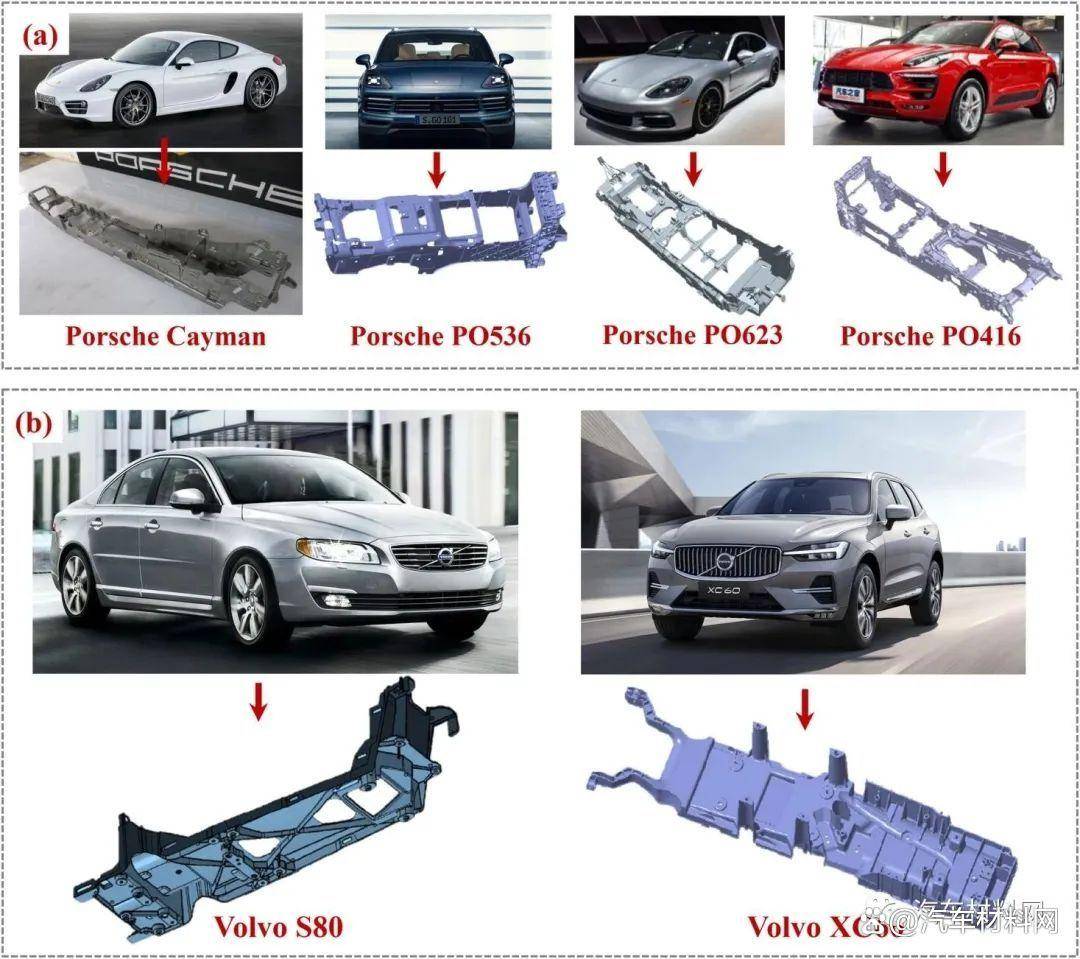

图11镁合金CCB的几种应用:(a)别克Grand Touring压铸镁合金CCB;(b)Voyah FREE车型上的镁合金CCB;(c)法拉利Califoria压铸镁合金CCB;(d)奔驰M系列压铸镁合金CCB;(e)沃尔沃新XC90 K426压铸镁合金CCB;(f)沃尔沃新S90 L541压铸镁合金CCBBAW ARCFOX-1压铸镁合金CCB。 目前,国外法拉利、道奇Viper、奔驰、沃尔沃、捷豹、福特、克莱斯勒等汽车公司合计至少有20款车型正在使用镁合金压铸CCB[160],[161],[162],[163]。 国内方面,奇瑞瑞麒G6和上海汽车工业公司(SAIC)荣威550等高级轿车已采用散装镁合金CCB,材料为AM60B,单件轻量化占55%以上。 此外,吉利GS1.8、SAIC W261等车型也采用了镁合金CCB来提升中高级车的性能和自主汽车品牌的形象。 2022年,上海交通大学和沃亚汽车技术有限公司对原钢CCB方案的镁合金进行了优化设计,并使用了AM50材料和高固执开发镁合金CCB的镁合金大型集成压铸技术,成功应用于Voyah FREE车型,如所示图11(b)。镁合金CCB总成重量从12.1 kg降低到6.7 kg,减重比例45%,轻量化效果明显。此外,强度、模态、耐撞性、可制造性等性能和工艺要求满足设计要求。该项目还在2020年中国车体大会上获得了特别荣誉勋章,在2021年中国车体大会上获得了十佳车体奖和最佳工艺奖。图11(c)、(d)、(e)、(f)和(g)代表了几种镁合金CCB的实际应用情况。 3.4.3中控台支架 与镁铸件相比,锻造镁在许多内饰应用中提供了进一步节约成本的机会,例如中控台支架。目前,保时捷Cayman和保时捷PO系列的Mg中控台尺寸较小,如所示图12(a)。 此外,沃尔沃S80和XC60都有一个由AM50A制成的中心支架,重量分别为1千克和2.2千克,如所示图12(b)。 东莞电子科技有限公司引进了AZ91D材料中控支架,由2000–2500t压铸机压铸而成。零件重量轻,减震效果好,壁厚只有2 mm。

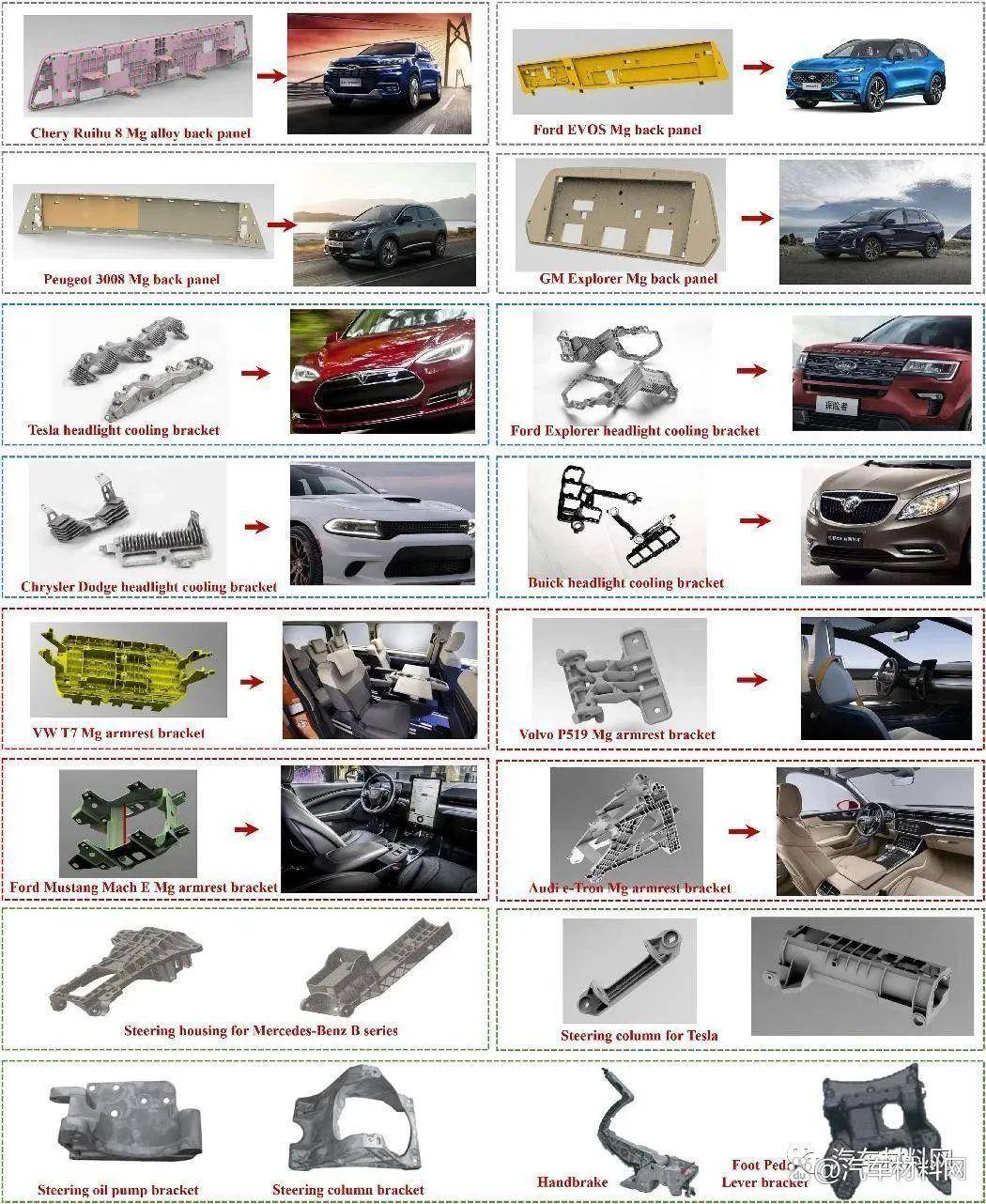

图12镁合金中央支架的几种应用:(a)保时捷系列镁合金中央支架;(b)沃尔沃系列镁合金中央支架 3.4.4其他方面 近两年来,随着智能化的快速发展,镁合金显示屏背板以全新的姿态出现在Mg市场。此外,许多新兴公司也在逐步开拓镁合金市场,如NIO Auto、Voyah Auto等。其他很多汽车零部件也使用镁合金,如转向机壳、中控台支架、手刹、镁合金背板、散热器支架、汽车扶手座等。列出了一些典型案例图13。

图13汽车用其他镁合金零件 总结与展望 作为一种工程材料,镁以其优异的性能在汽车工业中站稳了脚跟。综述的主要目的是用实例说明镁合金在汽车工业中的广泛应用,以增加主机厂开发新零件的信心。同时,镁合金的应用仍然遵循在合适的地方使用合适的材料的原则,充分发挥其密度轻、流动性好等优点,尽量避免强度低、易腐蚀等缺点。由此,得到以下核心结论: (1)汽车应用中的主流材料是AM50/60、AZ91D系列镁合金,成型工艺最常见的是压铸工艺。 (2)为了避免材料本身承载性能不高的缺点,在承载要求非常高的梁系结构件中不使用Mg,但在汽车拆解的总成件中一般以骨架或支架的形式使用。 (3)镁适用于不易受以下因素影响的环境电偶腐蚀,比如用塑料包裹的方向盘骨,放在仪表盘里的CCB,用泡沫和皮革包裹的座椅骨架。 (4)在原材料成本居高不下的基础上,进行结构设计和优化,试图突破降低成本。 令人鼓舞的是,镁是一种很有前途的材料。许多跨国和跨学科合作正在研究镁合金增材制造和储氢技术。大量的研究正在积极地帮助开发镁合金作为优质轻质材料,包括不完整的数据库系统、连接和组装过程、窄的热加工温度范围、不均匀的塑性流动、虚拟软件开发、成本居高不下、用于储存氢的材料等。 工艺和成本问题、技术创新能力不足、产业结构矛盾等问题使得镁合金在汽车行业的发展受到限制。然而,这充分证明了该应用是有前途的。为了使镁合金成为具有额外环境和经济效益的替代材料,汽车部件的生产必须更接近消费者。此外,在政策支持下,更多尝试采用绿色电力电解镁技术是一种可循环、生态的方式。这些挑战是全球性的,需要产业链的大力合作。在不久的将来,新的镁合金结构和技术取得突破将更好地满足日益增长的汽车轻量化需求。 原文:Development and application of magnesium alloy parts for automotive OEMs: A review 作者:Bo Liua, Jian Yanga, Xiaoyu Zhangb, Qin Yangb, Jinsheng Zhangb, Xiaoqing Lib 单位:a. School of Mechanical Engineering, University of Science and Technology Beijing, Beijing 100083, China b. Global R&D Center, Chongqing Changan Automobile Co., Ltd, Chongqing 401120, China 期刊:Journal of Magnesium and Alloys 11 (2023) 15–47 https://doi.org/10.1016/j.jma.2022.12.015 汽车材料网翻译整理 |

【本文地址】