| 枯草芽孢杆菌纳豆亚种N14及其应用 | 您所在的位置:网站首页 › 纳豆菌在纳豆中的应用 › 枯草芽孢杆菌纳豆亚种N14及其应用 |

枯草芽孢杆菌纳豆亚种N14及其应用

枯草芽孢杆菌纳豆亚种n14及其应用技术领域1.本发明涉及生物纳米硒制备技术领域,具体地说,涉及枯草芽孢杆菌纳豆亚种 n14及其应用。 枯草芽孢杆菌纳豆亚种n14及其应用技术领域1.本发明涉及生物纳米硒制备技术领域,具体地说,涉及枯草芽孢杆菌纳豆亚种 n14及其应用。背景技术: 2.硒(selenium)是人和动物必需的微量元素,以硒代半胱氨酸的形式参与谷胱甘肽过氧化物酶等多种含硒蛋白的合成,在提高有机体免疫力、抗氧化、保护肝脏、肾脏和心血管、预防糖尿病和甲状腺疾病以及抗病毒、抗癌等方面具有重要作用。同时,硒的毒性和活性范围非常窄,过量摄入会导致中毒,包括脱甲、脱发、蹒跚病等。3.不同形态的硒化合物具有显著不同的毒性和活性特点,与亚硒酸盐和硒酸盐等无机硒相比,l-硒-甲基硒代半胱氨酸和硒代蛋氨酸等有机硒的生物利用度更高, caco-细胞模型结果显示,semet生物利用度(56±4%)》硒甲基硒代半胱氨酸 (46±2%)》se(vi)(33±2%)》se(iv)(12±1%)(thiry et al.2013)。硒甲基硒代半胱氨酸与其它有机硒相比具有良好抗癌前景,它是第21种人体必需氨基酸硒代半胱氨酸的甲基化衍生物。硒甲基硒代半胱氨酸具有补硒、防治癌症、抗氧化、抗衰老、治疗心脑血管疾病、解重金属毒等作用,并在2009年被卫生部批准为新型营养强化剂。作为第三代补硒营养强化剂和广谱抗癌剂,将在食品和医疗保健品等方面发挥重大作用。但目前硒甲基硒代半胱氨酸主要由化学合成,在高效生物型硒甲基硒代半胱氨酸的合成方面,仅见食用真菌海鲜菇的报道,未见高效合成硒甲基硒代半胱氨酸细菌菌株的报道。纳米硒(纳米尺度的单质硒)不仅生物活性显著,且毒性比无机硒和有机硒均更低,是一种新型安全高效的硒补充剂,同时纳米硒还在抗菌、抗病毒、抗肿瘤等方面展现出了多重生物活性。4.纳米硒可以通过化学或生物合成方法制备,其中,生物合成的纳米硒表面包被蛋白质和多糖等生物大分子,稳定性更好,不易转化为无活性的晶态单质硒。已经发现多种微生物能够将无机硒还原合成生物纳米硒,包括变形菌门的气单胞菌属 (aeromonas)、土壤杆菌属(agrobacterium)、假单胞菌属(pseudomonas),厚壁菌门的芽孢杆菌属(bacillus)、乳杆菌属(lactobacillus)、乳酸球菌属(lactococcus)、葡萄球菌属(staphylococcus),以及放线菌门的弗兰克氏菌属(frankia)、链霉菌属 (streptomyces)等。安全高效菌株是生物纳米硒产业化过程中首先需要解决的问题,用于发酵生产的菌株必须满足安全、高效和易培养的要求,对环境和生物体无安全风险,转化率高、合成速率快,在发酵生产中易于放大培养,并且合成的生物纳米硒稳定性好,在加工过程中不变性失活。5.枯草芽孢杆菌纳豆亚种(bacillus subtilis subsp.natto),又称纳豆菌,是日本传统食品“纳豆”的发酵菌种,纳豆有着千余年的食用历史,富含γ-聚谷氨酸、纳豆激酶、维生素k等多种活性物质,被认为是日本人长寿的一个重要饮食习惯;在我国也有两千多年食用豆豉的历史,豆豉中除了曲霉和酵母菌外,也含有丰富的芽孢杆菌等菌群。纳豆菌是公认安全的功能性菌株。 技术实现要素: 6.本发明的目的是提供一株可用于食品,无机硒耐受能力强,生物纳米硒产量高、粒径均匀,高效合成l-硒-甲基硒代半胱氨酸和硒代蛋氨酸,同时又能够高效合成纳豆激酶和γ-聚谷氨酸的枯草芽孢杆菌纳豆亚种n14(纳豆菌n14)。7.本发明的另一目的是提供纳豆菌n14在生物纳米硒生产、富硒植物生产中的应用。8.为了实现本发明目的,第一方面,本发明提供一株从豆豉中分离得到的枯草芽孢杆菌纳豆亚种(bacillus subtilis subsp.natto)n14,菌株n14现已保藏于中国微生物菌种保藏管理委员会普通微生物中心,地址北京市朝阳区北辰西路1号院3号,中国科学院微生物研究所,邮编100101,保藏编号cgmcc no.21703,保藏日期2021年1 月22日。9.菌株n14的16s rrna基因、gyrb基因序列分别如seq id no:1-2所示.10.第二方面,本发明提供含有纳豆菌n14的菌剂。11.第三方面,本发明提供一种利用纳豆菌n14生物合成纳米硒的方法,所述方法包括:向发酵培养基中添加终浓度为1-100mm的亚硒酸盐(如亚硒酸钠),发酵培养菌株n14,并从发酵产物中分离纯化纳米硒。12.所述纳米硒的粒径为100~200nm,呈球形无定形态。13.第四方面,本发明提供一种利用纳豆菌n14生产有机硒的方法,所述方法包括:向发酵培养基中添加终浓度为0.01-0.1mm的亚硒酸盐(如亚硒酸钠),发酵培养菌株 n14,并从发酵产物中分离纯化有机硒(包括硒甲基硒代半胱氨酸和硒代蛋氨酸)。14.前述的方法,所述发酵培养基(nt4)的配方为:葡萄糖18-24g/l,甘油1.8-2.6 g/l,酵母提取物4-6g/l,蛋白胨4.2-5.8g/l,l-谷氨酸钠8.2-12.6g/l,七水硫酸镁 0.2-0.3g/l,磷酸氢二钾2.3-3.6g/l,ph 7.0-7.5。15.在本发明的一个具体实施方式中,纳豆菌n14在1000l发酵罐中生物合成纳米硒的方法如下:16.1、菌种活化17.取-80℃保存的n14甘油管菌种(2ml),室温融化后接种到50ml lb摇瓶,37℃、 180rpm振荡培养16h进行活化。18.2、摇瓶种子制备19.取20ml活化后的菌液转接到1000ml摇瓶(种子培养基),37℃、180rpm振荡培养6h作为摇瓶种子。20.3、种子罐培养21.取700ml摇瓶种子液接入50l种子罐(种子培养基装液35l),控制发酵温度 37℃,搅拌150rpm,通气量2m3/h,发酵8h。22.种子培养基配方为:葡萄糖20g/l,酵母提取物5g/l,大豆蛋白胨5g/l,七水硫酸镁0.2g/l,磷酸氢二钾2g/l,ph 7.0,121℃灭菌20min。23.4、纳米硒发酵24.在1000l发酵罐中投入700l发酵培养基nt4,121℃灭菌20min,待温度降至37℃左右,转入35l种子罐种子,控制发酵温度37℃,搅拌转速150rpm,通气量42m3/h,发酵时间30h,亚硒酸盐采用等速流加的方式补加到发酵罐中(浓度1m,121℃高压蒸汽灭菌20min,流加速率10ml/min,共7l约12h)。测定发酵液的生物纳米硒含量。(b)。50.图5为本发明较佳实施例中菌株n14在5、10和20mm亚硒酸钠浓度下生物纳米硒的合成曲线。51.图6为本发明较佳实施例中1000l发酵罐中菌株n14生物纳米硒产量(a)和照片 (b)。52.图7为本发明较佳实施例中n14菌体硒形态。其中,a为5种硒形态标样,b为n14 菌体硒形态。53.图8为本发明较佳实施例中硒酸盐和亚硒酸盐对n14合成γ-pga的影响。54.图9为本发明较佳实施例中普通和富硒大豆、普通和富硒纳豆的硒含量。55.图10为本发明较佳实施例中富硒大豆3和富硒纳豆3的硒形态。56.图11为本发明较佳实施例中普通和富硒纳豆的γ-pga和纳豆激酶含量。57.图12为本发明较佳实施例中纳豆菌n14固体平板对亚硒酸盐的耐受能力。58.图13为本发明较佳实施例中纳豆菌n14在液体培养条件下对亚硒酸盐的耐受能力。具体实施方式59.以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段,所用原料均为市售商品。60.实施例1纳豆菌n14的分离鉴定61.从河南、山东、河北采集了12份发酵豆制品豆豉,共分离获得芽孢杆菌16株 (n1-n16),在lb培养基中添加亚硒酸钠到终浓度为5mm,10mm,20mm,检测16 个菌株对亚硒酸钠的耐受能力,其中n2,n3,n4,n6,n7,n10,n11,n12,n13, n16对亚硒酸钠的最高耐受浓度为5mm,n1,n5,n8,n9,n15对亚硒酸钠的最高耐受浓度为10mm,仅n14可以在20mm浓度亚硒酸钠的lb培养基上很好生长,说明 n14对亚硒酸钠的耐受浓度超过20mm,针对n14菌株开展后续进一步研究。62.提取n14菌株基因组dna后,以27f(5’~agagtttgatcctggctcag~3’)和 1492r(5’~ggttaccttgttacgactt~3’)为引物,扩增16s rrna基因(seq idno:1);以up1f (5’~gaagtcatcatgaccgttctgcaygcnggnggnaarttyga~3’)和up2r (5’~agcagggtacggatgtgcgagccrtcnacrtcngcrtcngtcat~3’)为引物扩增gyrb基因(seq id no:2)。63.将pcr产物纯化后进行测序,测序结果用dnaman软件拼接,用blast程序与 ncbi数据库(https://blast.ncbi.nlm.nih.gov/blast.cgi)中细菌进行相似性比较。结果显示 n14菌株的16s rrna基因序列与枯草芽孢杆菌bacillus subtilis的一致性达到99.93%; gyra基因序列与bacillus subtilis的一致性达到了100%,且与两株纳豆菌cgmcc 2108 和best195的一致性达到100%。n14菌株的16s rrna和gyrb基因进化树见图1中a和 b。用n14发酵获得的纳豆见图1中c,呈淡黄色,具有纳豆特有的香气和滋味,无异味,粘液含量高、粘性强、拉丝状态好,软硬适中。由此可以确定n14为枯草芽孢杆菌纳豆亚种(bacillus subtilis subsp.natto),将菌株n14保藏于中国微生物菌种保藏管理委员会普通微生物中心,保藏编号cgmcc no.21703。64.实施例2纳豆菌n14在0.01~100mm亚硒酸盐浓度下的生物纳米硒产量和转化率65.挑取n14单菌落接种到lb试管,37℃、150rpm摇培12h进行活化后,取1ml转接到50ml lb摇瓶,37℃、150rpm摇培5h作为种子液。在装有5ml生物纳米硒发酵培养基nt4(葡萄糖20g/l,甘油2g/l,酵母提取物5g/l,蛋白胨5g/l,l-谷氨酸钠 10g/l,七水硫酸镁0.2g/l,磷酸氢二钾2g/l,ph 7.0,121℃灭菌20min)的试管中接种200μl种子液和相应体积的亚硒酸钠母液(1m,过滤灭菌),使亚硒酸盐浓度分别为0、0.01、0.1、1、5、10、20、40、60、80、100mm,置于37℃、150rpm振荡培养48h后测定生物纳米硒产量。66.生物纳米硒产量的测定采用硫化钠分光光度法。用超纯水配制na2s溶液(1m,现配现用),取500μl待测发酵液,12000rpm离心5min,弃上清,用生理盐水清洗3 遍,弃去上清,加入1ml na2s溶液,充分混匀后反应1h,12000rpm离心5min后取上清测定波长500nm处的吸光度,根据纳米硒标准曲线计算发酵液中生物纳米硒的产量以及转化率。67.tem电镜观察和edx能谱分析。取对照组和5mm亚硒酸盐处理组发酵液各1 ml,4000rpm离心10min收集沉淀,用生理盐水清洗3遍并重悬后,取一滴悬浮液滴加在碳支持膜铜网上,用滤纸吸去多余水分,晾干,在透射电子显微镜下观察菌体和纳米颗粒;在高分辨透射电子显微镜下进行选区纳米颗粒的形貌观察,并结合电子衍射结构分析纳米颗粒的晶型特征,以及利用能谱分析仪(edx)对纳米颗粒进行元素组成分析。68.结果显示,在上述生物纳米硒发酵培养液中,n14能够耐受高达100mm的亚硒酸盐,并在1~100mm初始亚硒酸盐添加量下还原亚硒酸盐合成生物纳米硒,使培养液呈现鲜红色,而0.01和0.1mm亚硒酸盐浓度下培养液无红色产生。其中,60mm和 40mm亚硒酸盐浓度下生物纳米硒产量最高,分别达到18.04mm(1.42g/l)和16.82 mm(1.33g/l),而5mm和10mm浓度下的生物纳米硒转化率最高,达到89.62%和 87.53%(图2,a和b)。69.在透射电镜下可见5mm亚硒酸盐处理组的菌体细胞膜与细胞外存在大量均匀的纳米球体,粒径范围为100~200nm(图3,a~c)。图4(a和b)纳米颗粒的选区电子衍射(sead)显示出弥散衍射环,表明纳米颗粒的晶型为无定形态;能谱显示了1.38 kev、11.22kev和12.50kev处元素硒的特定吸收峰,表明该无定形态纳米颗粒为纳米硒。70.实施例3纳豆菌n14在5~20mm亚硒酸盐浓度下生物纳米硒的合成曲线71.挑取n14单菌落接种到lb试管,37℃、150rpm摇培12h进行活化后,取1ml转接到50ml lb摇瓶,37℃、150rpm摇培5h作为种子液。移取2ml种子液转接至装有 100ml生物纳米硒发酵培养基nt4(葡萄糖18g/l,甘油2.6g/l,酵母提取物6g/l,蛋白胨4.2g/l,l-谷氨酸钠8.2g/l,七水硫酸镁0.3g/l,磷酸氢二钾3.6g/l,ph 7.2) 的500ml锥形瓶中,并加入相应体积的亚硒酸钠溶液(1m,过滤灭菌),使亚硒酸钠的终浓度分别为5、10和20mm,37℃、150rpm振荡培养48h,定时取样测定培养液中的生物纳米硒含量。72.根据na2s分光光度计测定发酵液中的生物纳米硒产量并计算转化率,结果见图 5。在n14培养前期(8~12h),生物纳米硒产量迅速增加,之后缓慢增加(10mm和 20mm处理组)或达到稳定(5mm处理组)。在5mm初始亚硒酸盐浓度下,培养8h 时生物纳米硒产量已达到4mm(转化率80%),18h后转化率则达到90%(4.5mm);在10mm亚硒酸盐浓度下,24h时生物纳米硒产量达到7.5mm(转化率75%),48h 后增加到8.4mm(转化率84%);而20mm亚硒酸盐浓度下,24h时生物纳米硒产量达到9.2mm(转化率46%),48h后增加到11.6mm(转化率58%)。73.实施例4纳豆菌n14在1000l发酵罐中生物合成纳米硒的方法74.1、菌种活化75.取-80℃保存的n14甘油管菌种(2ml),室温融化后接种到50ml lb摇瓶,37℃、 180rpm振荡培养16h进行活化。76.2、摇瓶种子制备77.取20ml活化后的菌液转接到1000ml摇瓶(种子培养基),37℃、180rpm振荡培养6h作为摇瓶种子。78.3、种子罐培养79.取700ml摇瓶种子液接入50l种子罐(种子培养基装液35l),控制发酵温度 37℃,搅拌150rpm,通气量2m3/h,发酵8h。80.种子培养基配方为:葡萄糖20g/l,酵母提取物5g/l,大豆蛋白胨5g/l,七水硫酸镁0.2g/l,磷酸氢二钾2g/l,ph 7.0,121℃灭菌20min。81.4、纳米硒发酵82.在1000l发酵罐中投入700l生物纳米硒发酵培养基nt4(葡萄糖24g/l,甘油1.8 g/l,酵母提取物4g/l,蛋白胨5.8g/l,l-谷氨酸钠12.6g/l,七水硫酸镁0.2g/l,磷酸氢二钾2.3g/l,ph 7.2),121℃灭菌20min,待温度降至37℃左右,转入35l种子罐种子,控制发酵温度37℃,搅拌转速150rpm,通气量42m3/h,发酵时间30h,亚硒酸盐采用等速流加的方式补加到发酵罐中(浓度1m,121℃高压蒸汽灭菌20min,流加速率10ml/min,共7l约12h)。定时取样用na2s分光光度法测定发酵液的生物纳米硒含量。83.发酵液生物纳米硒产量见图6(a和b),在10mm亚硒酸钠流加总量下,1000l 发酵罐发酵18h后,生物纳米硒的转化率即达到90%以上(9.2mm),还原速率比摇瓶快,30h下罐时产量为9.7mm。84.实施例5纳豆菌n14转化亚硒酸盐合成有机硒85.挑取n14单菌落接种到lb试管,37℃、150rpm摇培12h进行活化后,取1ml转接到100ml nt4培养基摇瓶,并加入亚硒酸钠溶液(1m,过滤灭菌),使亚硒酸钠终浓度为0.1mm,37℃、150rpm振荡培养48h。86.硒形态分析采用形态分析仪(hplc-hg-afs)。将菌液于12000rpm离心5min,用超纯水清洗3遍,加20mg/ml溶菌酶溶液重悬,超声破碎后,加入蛋白酶14溶液(终浓度8mg/ml)置于摇床37℃振荡酶解12h,12000rpm离心5min,上清过0.22μm滤膜后上机检测硒形态,形态分析的测定参数见表1。87.表1hplc-hg-afs测定仪器条件参数[0088][0089]结果见图7(a和b),n14能够将亚硒酸盐还原为l-硒-甲基硒代半胱氨酸 (mesecys,19%)和硒代蛋氨酸(semet,49%)两种有机硒,菌体总硒含量达到 1.4±0.2mg/g(干重),硒富集效率为18%。[0090]实施例6硒对纳豆菌n14合成γ-pga的影响[0091]挑取n14单菌落接种到lb试管,37℃、150rpm摇培12h进行活化后,取1ml转接到50ml lb摇瓶,37℃、150rpm摇培5h,调节菌液od600=0.8,作为种子液。按照2%接菌量接种于γ-pga合成培养基中,同时加入过滤灭菌的硒酸钠或亚硒酸钠溶液,使培养基se(vi)含量分别为1、10、50mg/l,se(iv)含量分别为0.1、0.5、1mg/l, 37℃、180rpm摇培48h。[0092]γ-pga合成培养基:葡萄糖30g/l,甘油5g/l,nh4cl 5g/l,l-谷氨酸钠20g/l, k2hpo4 2g/l,mgso4·7h2o 0.2g/l,mnso4 0.05g/l,cacl2 0.1g/l,ph 7.0,121℃灭菌20min。[0093]菌液γ-pga含量的测定采用紫外分光光度法。将菌液稀释5倍,12000rpm离心10 min,取0.3ml上清,加入1.2ml冰乙醇沉淀γ-pga,12000rpm离心10min,弃去上清,将沉淀真空干燥后,复溶于1.2ml超纯水。12000rpm离心20min去杂质,测定上清在波长216nm处的吸光值,以γ-pga标准品绘制标准曲线,计算菌液γ-pga含量。[0094]结果见图8,在该培养基和培养条件下,n14菌株的γ-pga产量可达12.8g/l,添加1~50mg/l硒酸盐或0.1~1mg/l亚硒酸盐(以se计)对γ-pga的产量无显著影响。[0095]实施例7利用纳豆菌n14发酵富硒大豆制备富硒纳豆[0096]1、富硒大豆的生产[0097]大豆品种为东升19,采用花期叶面喷施实施例4中生物纳米硒发酵液进行大豆的硒富集,施用量设置3个处理,每亩分别施用0.5、1.2和4.8g纳米硒,设置不施用纳米硒的对照。大豆成熟采收后晒干,分选去除霉变破碎种子,粉碎混匀后采用“gb5009.93氢化物原子荧光光谱法”测定总硒含量。通过控制大豆花期使用n14合成纳米硒的施用量,获得了普通大豆和3个不同硒含量的富硒大豆,见图9。未喷施纳米硒的对照组大豆硒含量为0.02±0.01mg/kg,使用纳米硒的3个处理获得的富硒大豆1、富硒大豆2和富硒大豆3的硒含量分别为0.64±0.08mg/kg、1.37±0.06mg/kg和3.49±ꢀ0.26mg/kg,和对照组相比硒含量分别提高了32倍、69倍和175倍。[0098]采用形态分析仪(hplc-hg-afs)分析大豆硒形态,准确称取富硒大豆3样品 0.500g置于研钵,加入5ml蛋白酶14溶液(8mg/ml),超声破碎后置于37℃、150rpm 振荡提取12h。12000rpm离心10min取上清,过0.22μm滤膜后上机检测硒形态,形态分析的测定参数见表1。结果显示富硒大豆中以semet(96.3%)为主,同时含有少量的se(iv)(3.7%)。结果说明n14获得的纳米硒可以被大豆吸收,大豆总硒含量达到3.49mg/kg时,有机硒semet的含量达到96.3%。[0099]2、n14发酵富硒纳豆[0100]选取饱满、无霉变的普通和富硒大豆1、富硒大豆2和富硒大豆3,清洗后,加去离子水浸泡12h,沥干水分,装入培养瓶中,用封口膜封口,121℃高压蒸汽灭菌30 min,冷却待接种。种子液制备:挑取n14单菌落接种到lb试管,37℃、150rpm摇培 12h进行活化,取1ml转接到50ml lb摇瓶,37℃、150rpm摇培4h作为种子液。按照6%接菌量接入n14种子液,于37℃培养箱发酵24h后置于4℃后熟24h获得普通纳豆和富硒纳豆1、富硒纳豆2和富硒纳豆3。真空冷冻干燥后,用研钵粉碎,分别检测总硒、硒形态、纳豆激酶和γ-pga含量。[0101](1)纳豆硒含量和硒形态[0102]采用“gb 5009.93氢化物原子荧光光谱法”测定纳豆中总硒含量。经n14发酵后,得到普通纳豆(0.07±0.02mg/kg)和硒含量分别为0.66±0.07、1.62±0.08和3.83±ꢀ0.22mg/kg的富硒纳豆1~3,n14菌株的纳豆发酵对硒含量没有显著影响(图9),与大豆相比,富硒纳豆中的硒含量稍有提高。[0103]采用形态分析仪(hplc-hg-afs)分析纳豆硒形态,准确称取富硒纳豆3样品 0.500g置于研钵,加入5ml蛋白酶14溶液(8mg/ml),超声破碎后置于37℃、150rpm 振荡提取12h。12000rpm离心10min取上清,适当稀释后用3kd超滤膜过滤,上机检测硒形态,形态分析的测定参数见表1。结果如图10(a和b)所示,富硒纳豆中未检测到se(iv),硒形态为100%的semet,表明n14的富硒纳豆发酵过程可以将富硒大豆中残留的3.7%的se(iv)完全转化为semet,实现富硒纳豆中有机硒比例100%。[0104](2)n14富硒纳豆发酵对γ-pga的影响[0105]准确称取0.200g纳豆粉,加入8ml超纯水,涡旋混匀,25℃、160rpm振荡提取 1h,取上清于12000rpm离心20min,吸取0.3ml上清加入1.2ml冰乙醇,轻轻颠倒混匀后于12000rpm离心10min,弃去上清,将沉淀真空干燥,复溶于1.2ml超纯水,并适当稀释2~5倍后,12000rpm离心20min去除杂质,检测上清od216。采用γ-pga 标准样品绘制γ-pga的标准曲线,利用标准曲线计算样品γ-pga含量。结果显示n14 发酵获得普通纳豆的γ-pga含量高达159.2±17.1g/kg,而富硒纳豆1~3的γ-pga含量分别达到了164.0±14.4mg/g、161.0±8.8mg/g和158.5±14.0mg/g(干重,图11),与普通纳豆相当,无显著性差异。n14在获得100%有机硒含量的富硒纳豆同时,对γ-pga 的产量无显著影响。[0106](3)n14富硒纳豆发酵对纳豆激酶的影响[0107]采用“dbs 44/013-2019”纤维蛋白溶解-紫外分光光度法测定纳豆激酶酶活。准确称取0.1g纳豆粉,加5ml稀释剂(含有2mm硫酸钙、10mm氯化钠、2mm ph6.0 的醋酸盐缓冲液和0.005%triton x-100)溶解,超声提取15min,静置后取上清稀释5 倍,12000rpm离心20min取上清检测酶活。[0108]将1.4ml磷酸盐缓冲液(0.01m)和0.4ml纤维蛋白原溶液(0.96%)加到10ml 离心管中,37℃水浴孵育5min;取出加入0.1ml凝血酶溶液并混合均匀,37℃水浴孵育10min;取出,加入0.1ml样品溶液,涡旋混合5s,37℃水浴孵育60min(在20 min和40min时分别涡旋混合5s)。60min时,加入2ml tca终止反应液(0.2m),混合5s,37℃水浴孵育20min使终止反应完全。12000rpm离心10min,取上清测定 275nm处吸光值(样品液吸光度a)。[0109]样品空白管先加tca终止反应后,再加入样品溶液,按照相同的方法测定od275 (空白管吸光度a0)。样品中纳豆激酶x(fu/g)按照公式“x=(a-a0)/(0.01×60×0.1)ꢀ×d”进行计算。d为样品稀释倍数(定容体积ml/称样量g)。[0110]结果显示n14发酵获得普通纳豆的纳豆激酶(nk)含量高达177.2±14.7fu/g(干重,图11),而富硒纳豆1~3的nk含量与普通纳豆相当,无显著性差异。n14在获得 100%有机硒含量的富硒纳豆同时,纳豆激酶的酶活分别达到了183.0±22.1fu/g、 196.9±35.4fu/g和174.2±26.2fu/g(干重,图11),也没有降低。[0111]实施例8菌株n14对亚硒酸盐的耐受能力[0112]1、菌株n14在固体平板上对亚硒酸盐的平板耐受能力[0113]取冻干保存的纳豆菌n14菌株在lb平板上进行活化,挑取单菌落接种于lb液体试管中,37℃、150rpm振荡培养12h,移取1ml菌液转接到50ml lb摇瓶中,于37℃、 150rpm振荡培养4h后,用无菌生理盐水调节菌液浓度至od600=0.8,作为种子液。将 lb固体培养基融化并冷却至60℃左右,加入无菌亚硒酸钠溶液(过滤灭菌),轻轻振荡混匀后倒板,制备含0.05~40mm亚硒酸盐的平板。将n14种子液用无菌生理盐水按照10倍梯度进行逐级稀释后,分别取2.5μl滴加到含硒平板上,无菌风吹干后置于 37℃培养24h。[0114]lb培养基配方:酵母提取物5g/l、胰蛋白胨10g/l、氯化钠10g/l,ph 7.0-7.2,固体培养基添加15g/l琼脂。[0115]菌株n14在lb平板上对亚硒酸盐的耐受范围见图12,n14能够耐受高达20 mm的亚硒酸盐,并且菌落呈现鲜红色,说明菌株能够将亚硒酸盐还原为红色单质硒(生物纳米硒)。纳豆菌n14固体平板对亚硒酸盐的耐受能力见图12。[0116]2、菌株n14在液体培养条件下对亚硒酸盐的耐受能力[0117]取冻干保存的纳豆菌n14菌株在lb平板上进行活化,挑取单菌落接种于lb液体试管中,37℃、150rpm振荡培养12h,用无菌生理盐水调节菌液浓度至od600=0.8。配置nt4培养基,灭菌后添加无菌过滤的亚硒酸钠溶液至终浓度0.01-100mm,按照 1%接种量接种于配置好的nt4培养基中,置于37℃、150rpm振荡培养48h后观察菌体生长,用稀释涂平板法测定菌体的生长。结果显示n14菌株可以在0.01-100mm生长,n14可以耐受到100mm的亚硒酸钠;在10mm浓度的亚硒酸钠浓度下生长与空白对照相比无显著性影响,20-100mm浓度亚硒酸钠条件下,n14的生长抑制20.4-85.6%。纳豆菌n14在液体培养条件下对亚硒酸盐的耐受能力见图13。[0118]虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。 |

【本文地址】

| 今日新闻 |

| 推荐新闻 |

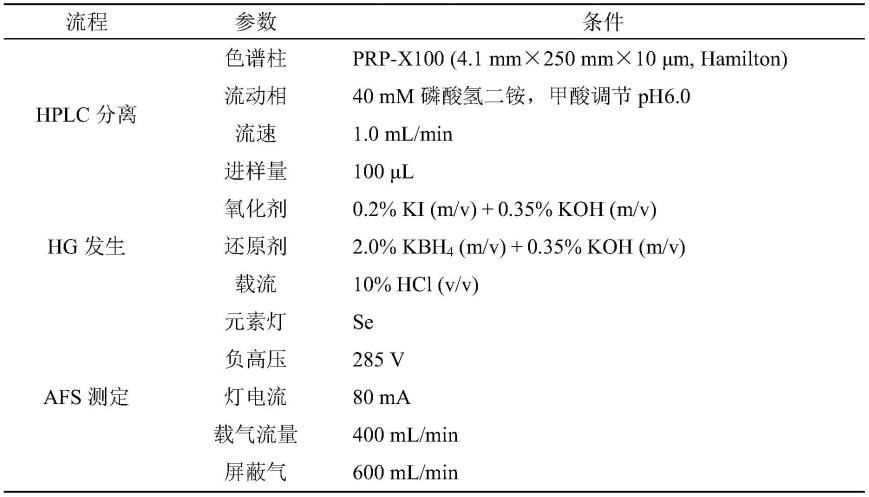

| 专题文章 |