| 系列详解第三代半导体发展之碳化硅(SiC)篇 | 您所在的位置:网站首页 › 碳化硅材料属性是什么行业的 › 系列详解第三代半导体发展之碳化硅(SiC)篇 |

系列详解第三代半导体发展之碳化硅(SiC)篇

|

二、碳化硅产业发展现状

二十世纪九十年代以来,美、日、欧和其他发达国家为了保持航天、军事和技术上的优势,将发展碳化硅半导体技术放在极其重要的战略地位,相继投入了大量的人力和资金对碳化硅材料和器件技术进行了广泛深入的研究,旨在提升其装备系统的能力和减小组件的体积,目前已经取得了重大的突破。碳化硅功率半导体器件为更小体积、更快速度、更低成本、更高效率的下一代电力电子技术的进步提供了机遇,在智能电网、轨道交通、电动汽车、新能源并网、开关电源、工业电机以及家用电器等领域具有重大的应用前景和产业价值。 1、碳化硅单晶材料 目前生长碳化硅单晶最成熟的方法是物理气相输运(PVT)法,其生长机理是:在超过2000 ℃高温下将碳粉和硅粉升华分解成为Si原子、Si2C分子和SiC2分子等气相物质,在温度梯度的驱动下,这些气相物质将被输运到温度较低的碳化硅籽晶上形成4H型碳化硅晶体。通过控制PVT的温场、气流等工艺参数可以生长特定的4H-SiC晶型。 碳化硅单晶材料主要有导通型衬底和半绝缘衬底两种。高质量、大尺寸的碳化硅单晶材料是碳化硅技术发展首要解决的问题,持续增大晶圆尺寸、降低缺陷密度(微管、位错、层错等)是其重点发展方向。2010年,美国Cree公司发布6英寸碳化硅单晶衬底样品,并于2015年开始批量供货;2015年,美国Cree、II-Ⅵ公司推出了8英寸碳化硅单晶衬底材料样品。

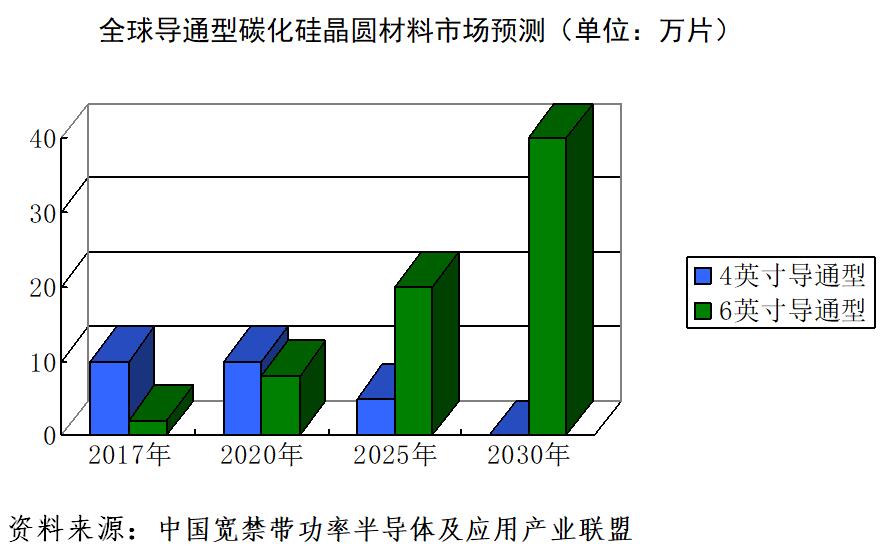

全球导通型碳化硅晶圆材料市场的发展趋势。导通型碳化硅单晶衬底材料是制造碳化硅功率半导体器件的基材。根据Yolo公司统计,2017年4英寸碳化硅晶圆市场接近10万片;6英寸碳化硅晶圆供货约1.5万片;预计到2020年,4英寸碳化硅晶圆的市场需求保持在10万片左右,单价将降低25 %;6英寸碳化硅晶圆的市场需求将超过8万片。预计2020~2025年,4英寸碳化硅晶圆的单价每年下降10 %左右,市场规模逐步从10万片市场减少到8万片,6英寸晶圆将从8万片增长到20万片;2025~2030年,4英寸晶圆逐渐退出市场,6英寸晶圆将增长至40万片。

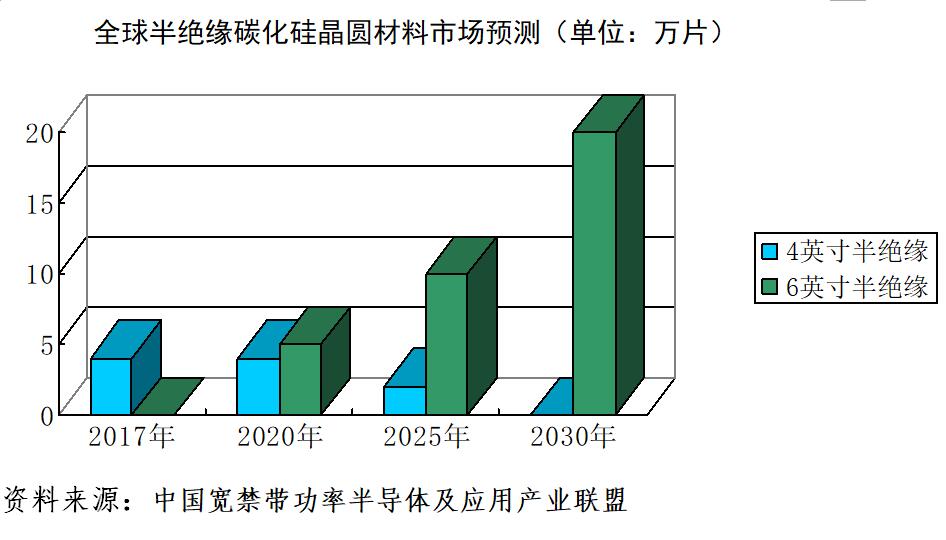

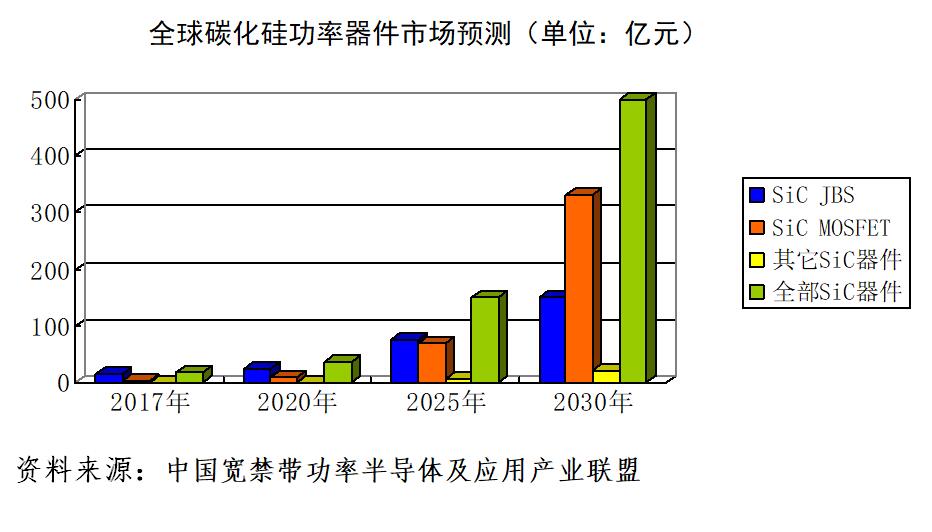

全球半绝缘碳化硅晶圆材料市场的发展趋势。半绝缘衬底具备高电阻的同时可以承受更高的频率,因此在5G通讯和新一代智能互联,传感感应器件上具备广阔的应用空间。当前主流半绝缘衬底的产品以4英寸为主。2017年,全球半绝缘衬底的市场需求约4万片。预计到2020年,4英寸半绝缘衬底的市场保持在4万片,而6英寸半绝缘衬底的市场迅速提升至4~5万片;2025~2030年,4英寸半绝缘衬底逐渐退出市场,而6英寸晶圆将增长至20万片。 国际上碳化硅单晶衬底材料的产业化公司主要有美国科锐(Cree)、II-VI、道康宁(Dow Corning),德国SiCrystal(被日本罗姆Rohm收购)等公司,其碳化硅单晶产品覆盖4英寸和6英寸。 国内主要碳化硅单晶衬底材料企业和研发机构已经具备了成熟的4英寸零微管碳化硅单晶产品,并已经研发出了6英寸单晶样品,但是在晶体材料质量和产业化能力方面距离国际先进水平存在一定差距。 2、碳化硅外延材料 与传统硅功率器件制作工艺不同的是,碳化硅功率器件不能直接制作在碳化硅单晶材料上,必须在导通型单晶衬底上额外生长高质量的外延材料,并在外延层上制造各类器件。主要的外延技术是化学气相沉积(CVD),通过台阶流的生长来实现一定厚度和掺杂的碳化硅外延材料。随着碳化硅功率器件制造要求和耐压等级的不断提高,碳化硅外延材料不断向低缺陷、厚外延方向发展。近年来,薄碳化硅外延材料(20 μm以下)的质量不断提升,外延材料中的微管缺陷已经消除,掉落物、三角形、胡萝卜、螺位错、基平面位错、深能级缺陷等成为影响器件性能的主要因素。随着外延生长技术的进步,外延层厚度也从过去的几μm、十几μm发展到目前的几十μm、上百μm。 由于碳化硅器件必须制作在外延材料上,所以基本上所有碳化硅单晶材料都将作为衬底材料用来生长外延材料。国际上碳化硅外延材料技术发展迅速,最高外延厚度达到250 μm以上。其中,20 μm及以下的外延技术成熟度较高,表面缺陷密度已经降低到1个/cm2以下,位错密度已从过去的105个/cm2,降低到目前的103个/cm2以下,基平面位错的转化率接近100 %,已经基本达到碳化硅器件规模化生产对外延材料的要求。近年来国际上30 μm~50 μm外延材料技术也迅速成熟起来,但是由于受到市场需求的局限,产业化进度缓慢。目前批量碳化硅外延材料的产业化公司有美国的Cree、Dow Corning,日本昭和电工(Showa Denko)等。 我国碳化硅外延材料的研发和产业化水平紧紧跟随国际水平,产品已打入国际市场。在产业化方面,我国20μm及以下的碳化硅外延材料产品水平接近国际先进水平;在研发方面,我国开发了100μm的厚外延材料,在厚外延材料缺陷控制等方面距离国际先进水平有一定的差距。同时,由于国内碳化硅芯片制造能力薄弱,对碳化硅单晶和材料的需求较低,尚不足以完全支撑和拉动我国碳化硅单晶衬底和外延材料产业的发展。 3、碳化硅功率器件 碳化硅功率半导体器件包括二极管和晶体管,其中二极管主要有结势垒肖特基功率二极管(JBS)、PiN功率二极管和混合PiN肖特基二极管(MPS);晶体管主要有金属氧化物半导体场效应晶体管(MOSFET)、双极型晶体管(BJT)、结型场效应晶体管(JFET)、绝缘栅双极型晶体管(IGBT)和门极可关断晶闸管(GTO)等。 2001年,德国英飞凌(Infineon)公司最先发布碳化硅肖特基功率二极管产品,同年美国Cree公司也实现了碳化硅肖特基功率二极管的产业化。由于碳化硅晶体管的技术难度大,产业化进度落后于二极管。2010年,日本Rohm公司首先量产SiC MOSFET产品,2011年美国Cree公司开始销售SiC MOSFET产品。SiC IGBT和GTO等器件由于技术难度更大,仍处于研发阶段,距离产业化有较大的差距。SiC JBS二极管和MOSFET晶体管由于其性能优越,成为目前应用最广泛、产业化成熟度最高的碳化硅功率器件。 随着国际上碳化硅功率器件技术的进步和制造工艺从4英寸升级到6英寸,器件产业化水平不断提高,碳化硅功率器件的成本迅速下降。全球碳化硅功率器件市场的发展趋势。2017年全球碳化硅功率器件(主要是SiC JBS和MOSFET)的市场接近17亿元人民币。Yole公司预测,2017~2020年,碳化硅器件的复合年均增长率超过28 %,到2020年市场规模达到35亿元人民币,并以超过40 %的复合年均增长率继续快速增长。预计到2025年,全球碳化硅功率器件市场规模将超过150亿元人民币,到2030年,全球碳化硅功率器件市场规模将超过500亿元人民币。国内碳化硅器件的市场约占国际市场的40 %~50 %。

目前,国际上主要的碳化硅功率器件产业化公司有美国Wolfspeed、德国Infineon、日本Rohm、欧洲的意法半导体(STMicroelectronics)、日本三菱(Mitsubishi),这几家大公司约占国际市场的90 %,另外,美国通用电气(GE)、日本丰田(Toyota)、日本富士(Fuji)、日本东芝(Toshiba)、MicroSemi、USCi、GeneSiC等公司也开发了碳化硅功率器件产品。在SiC二极管产品方面,美国Wolfspeed(包括Cree)、德国Infineon公司已经推出了五代 SiC JBS产品;其中Wolfspeed的第四代及以前的产品为平面型,第五代为沟槽型,并且在第五代650 V器件中采用了晶圆减薄工艺将碳化硅晶圆由370 μm减薄至180 μm,进一步提高了器件的性能。Rohm公司开发了三代SiC二极管,最新产品也采用了沟槽型结构。Infineon公司的前四代SiC二极管以600 V、650 V产品为主,从第五代开始推出1200 V产品,即将推出第六代低开启电压的SiC JBS产品。在MOSFET器件方面,Wolfspeed公司推出600 V、1200 V和1700 V共三个电压等级、几十款平面栅MOSFET器件产品,电流从1 A~50 A不等;2017年3月,美国Wolfspeed公司发布了900 V/150 A的SiC MOSFET芯片,是目前单芯片电流容量最大的SiC MOSFET产品;Rohm公司的SiC MOSFET产品有平面栅和沟槽栅两类,电压等级有650 V和1200 V;意法半导体开发了650 V和1200 V两个电压等级的SiC MOSFET产品,Infineon公司也推出了沟槽栅的1200 V SiC MOSFET产品。另外,GeneSiC公司开发了1200 V和1700 V的 SiC BJT产品,Infineon和USCi公司开发了1200 V的SiC JFET产品。在研发领域,国际上已经开发了10 kV以上的JBS、MOSFET、JFET、GTO等器件样品,以及20 kV以上的PiN、GTO和IGBT器件样品,由于受到碳化硅材料缺陷水平、器件设计技术、芯片制造工艺、器件封装驱动技术以及市场需求的制约,以上高压器件短期内无法实现产业化。 “十二五”初期,我国掀起了研发第三代功率半导体器件领域的热潮;“十三五”期间,我国掀起了第三代功率半导体材料和器件产业化的浪潮。当前,我国的碳化硅功率器件产品以二极管产品为主,若干单位具备开发晶体管产品的能力,尚未实现产业化。在国家科技项目和各级政府的支持下,目前国内有多家企业建成或正在建设多条碳化硅芯片工艺线,这些工艺线的投产,将会大大提升国内碳化硅功率器件的产业化水平。 4、碳化硅功率模块 为了进一步提升碳化硅功率器件的电流容量,通常采用模块封装的方法把多个芯片进行并联集成封装。碳化硅功率模块首先是从由硅IGBT芯片和SiC JBS二极管芯片组成的混合功率模块产品发展起来的。随着SiC MOSFET器件的成熟,Wolfspeed、Infineon、三菱、Rohm等公司开发了由SiC JBS二极管和MOSFET组成的全碳化硅功率模块。目前国际上的碳化硅功率模块产品最高电压等级3300 V,最大电流700 A,最高工作温度175 ℃。在研发领域,全碳化硅功率模块最大电流容量达到1200 A,最高工作温度达到250 ℃,并采用芯片双面焊接、新型互联和紧凑型封装等技术来提高模块性能。 基于我国成熟的硅基功率模块的封装技术和产业,我国碳化硅功率模块的产业化水平紧跟国际先进水平。由于国内SiC MOSFET芯片产品尚未实现产业化,我国开发碳化硅功率模块产品中的MOSFET芯片全部采用进口芯片。 碳化硅功率半导体的典型应用。碳化硅功率器件具有高电压、大电流、高温、高频率、低损耗等独特优势,将极大地提高现有能源的转换效率,对高效能源转换领域产生重大而深远的影响,主要领域有智能电网、轨道交通、电动汽车、新能源并网、通讯电源等。 (1)智能电网 目前碳化硅器件已经在中低压配电网开始了应用。未来更高电压、更大容量、更低损耗的柔性输变电对万伏级以上的碳化硅功率器件具有重大需求。碳化硅功率器件在智能电网的主要应用包括高压直流输电换流阀、柔性直流输电换流阀、灵活交流输电装置、高压直流断路器等、电力电子变压器等装置中。除了高压器件以外,智能电网应用领域对大容量器件、压接封装具有独特的需求。 (2)轨道交通 轨道交通行业也是碳化硅功率器件主要指标应用行业之一。未来轨道交通对电力电子装置,比如牵引变流器、电力电子电压器等提出了更高的要求。采用碳化硅功率器件可以大幅度提高这些装置的功率密度和工作效率,将有助于明显减轻轨道交通的载重系统。目前,受限于碳化硅功率器件的电流容量,碳化硅混合模块将首先开始替代部分硅IGBT模块。未来随着碳化硅器件容量的提升,全碳化硅模块将在轨道交通领域发挥更大的作用。 (3)新能源汽车 新能源汽车是我国各级政府重点支持的碳化硅功率器件应用领域。碳化硅功率器件应用在电动汽车领域具有巨大的优势。碳化硅功率器件的高温特性和高热导性能可以显著减少散热器的体积和降低成本,其高频特性有助于提高电机驱动器的功率密度,减小体积,降低重量,并推动新型拓扑在电机驱动、充电桩和车载充电器中的应用,实现电动汽车半导体设备的全方位升级换代。 (4)新能源并网 目前国际上光伏并网装备市场是碳化硅功率器件的第二大应用市场,占碳化硅功率器件市场超过30 %以上。碳化硅光伏逆变器效率可以达到99 %以上,能量转换损耗可以降低50 %以上,这将极大地降低逆变器的成本和体积。风机并网装备对中高压碳化硅功率器件具有重大的需求,以代替硅器件串联或拓扑级联,显著减小装置的体积,大幅度提高风机变流器工作效率和可靠性,预计到2020年,碳化硅功率器件将进入风机并网装备市场。 (5)数据中心和通讯电源 2001年,Infineon公司将600 V的碳化硅二极管与硅基器件组合用于通讯电源中,打开了碳化硅功率器件的市场。目前数据中心和通讯电源市场是碳化硅功率器件的最大市场。SiC MOSFET的高频特性使得电源电路中的磁性单元体积更小、重量更轻,SiC JBS反向恢复时间“零”特性使得电路的开关损耗大幅度降低,在数据中心和通讯电源中具有巨大优势前景。 三、碳化硅功率半导体存在的问题尽管全球碳化硅器件市场已经初具规模,但是碳化硅功率器件领域仍然存在一些诸多共性问题亟待突破,比如碳化硅单晶和外延材料价格居高不下、材料缺陷问题仍未完全解决、碳化硅器件制造工艺难度较高、高压碳化硅器件工艺不成熟、器件封装不能满足高频高温应用需求等,全球碳化硅技术和产业距离成熟尚有一定的差距,在一定程度上制约了碳化硅器件市场扩大的步伐。 1、碳化硅单晶材料 国际上碳化硅单晶材料领域存在的问题主要有: (1)大尺寸碳化硅单晶衬底制备技术仍不成熟。目前国际上碳化硅芯片的制造已经从4英寸换代到6英寸,并已经开发出了8英寸碳化硅单晶样品,与先进的硅功率半导体器件相比,单晶衬底的尺寸仍然偏小、缺陷水平仍然偏高。 (2)缺乏更高效的碳化硅单晶衬底加工技术。碳化硅单晶衬底材料线切割工艺存在材料损耗大、效率低等缺点,必须进一步开发大尺寸碳化硅晶体的切割工艺,提高加工效率。衬底表面加工质量的好坏直接决定了外延材料的表面缺陷密度,而大尺寸碳化硅衬底的研磨和抛光工艺仍不能满足要求,需要进一步开发研磨、抛光工艺参数,降低晶圆表面粗糙度。 (3)P型衬底技术的研发较为滞后。目前商业化的碳化硅产品是单极型器件。未来高压双极型器件需要P型衬底。目前碳化硅P型单晶衬底缺陷较高、电阻率较高,其基础科学问题尚未得到突破,技术开发滞后。 近年来,我国碳化硅单晶材料领域取得了长足进步,但与国际水平相比仍存在一定的差距。除了以上共性问题以外,我国碳化硅单晶材料领域在以下两个方面存在巨大的风险:一是本土碳化硅单晶企业无法为国内已经/即将投产的6英寸芯片工艺线提供高质量的6英寸单晶衬底材料。(2)碳化硅材料的检测设备完全被国外公司所垄断。 2. 碳化硅外延材料 国际上碳化硅外延材料领域存在的问题主要有: (1)N型碳化硅外延生长技术有待进一步提高。目前外延材料生长过程中气流和温度控制等技术仍不完美,在6英寸碳化硅单晶衬底上生长高均匀性的外延材料技术仍有一定挑战,一定程度影响了中低压碳化硅芯片良率的提高。 (2)P型碳化硅外延技术仍不成熟。高压碳化硅功率器件是双极型器件,对P型重掺杂外延材料提出了要求,目前尚无满足需求的低缺陷、重掺杂的P型碳化硅外延材料。 近年来我国碳化硅外延材料技术获得了长足进展,申请了一系列的专利,正在缩小与其它国家的差距,已经开始批量采用本土4英寸单晶衬底材料,产品已经打入国际市场。但是,以下两个方面存在巨大的风险:一是目前国内碳化硅外延材料产品以4英寸为主,由于受单晶衬底材料的局限,尚无法批量供货6英寸产品。二是碳化硅外延材料加工设备全部进口,将制约我国独立自主产业的发展壮大。 3. 碳化硅功率器件 虽然国际上碳化硅器件技术和产业化水平发展迅速,开始了小范围替代硅基二极管和IGBT的市场化进程,但是碳化硅功率器件的市场优势尚未完全形成,尚不能撼动目前硅功率半导体器件市场上的主体地位。国际碳化硅器件领域存在的问题主要有: (1)碳化硅单晶及外延技术还不够完美,高质量的厚外延技术不成熟,这使得制造高压碳化硅器件非常困难,而外延层的缺陷密度又制约了碳化硅功率器件向大容量方向发展。 (2)碳化硅器件工艺技术水平还比较低,这是制约碳化硅功率器件发展和推广实现的技术瓶颈,特别是高温大剂量高能离子注入工艺、超高温退火工艺、深槽刻蚀工艺和高质量氧化层生长工艺尚不理想,使得碳化硅功率器件中存在不同程度的高温和长期工作条件下可靠性低的缺陷。 (3)在碳化硅功率器件的可靠性验证方面,其试验标准和评价方法基本沿用硅器件,尚未有专门针对碳化硅功率器件特点的可靠性试验标准和评价方法,导致试验情况与实际使用的可靠性有差距。 (4)在碳化硅功率器件测试方面,碳化硅器件测试设备、测试方法和测试标准基本沿用硅器件的测试方法,导致碳化硅器件动态特性、安全工作区等测试结果不够准确,缺乏统一的测试评价标准。 除了以上共性问题外,我国碳化硅功率器件领域发展还存在研发时间短,技术储备不足,进行碳化硅功率器件研发的科研单位较少,研发团队的技术水平跟国外还有一定的差距等问题,特别是在以下三个方面差距巨大:一是在SiC MOSFET器件方面的研发进展缓慢,只有少数单位具备独立的研发能力,存在一定程度上依赖国际代工企业来制造芯片的弊病,容易受制于人,产业化水平不容乐观。二是碳化硅芯片主要的工艺设备基本上被国外公司所垄断,特别是高温离子注入设备、超高温退火设备和高质量氧化层生长设备等,国内大规模建立碳化硅工艺线所采用的关键设备基本需要进口。三是碳化硅器件高端检测设备被国外所垄断。 4. 碳化硅功率模块 当前碳化硅功率模块主要有引线键合型和平面封装型两种。为了充分发挥碳化硅功率器件的高温、高频优势,必须不断降低功率模块的寄生电感、降低互连层热阻,并提高芯片在高温下的稳定运行能力。目前碳化硅功率模块存在的主要问题有: (1)采用多芯片并联的碳化硅功率模块,由于结电容小、开关速度高,因此在开关过程中会出现极高的电流上升率(di/dt)和电压上升率(dv/dt),在这种情况下会产生较严重的电磁干扰和额外损耗,无法发挥碳化硅器件的优良性能。 (2)碳化硅功率模块的封装工艺和封装材料基本沿用了硅功率模块的成熟技术,在焊接、引线、基板、散热等方面的创新不足,功率模块杂散参数较大,可靠性不高。 (3)碳化硅功率高温封装技术发展滞后。目前碳化硅器件高温、高功率密度封装的工艺及材料尚不完全成熟。为了发挥碳化硅功率器件的高温优势,必须进一步研发先进烧结材料和工艺,在高温、高可靠封装材料及互连技术等方面实现整体突破。 5. 碳化硅功率半导体的应用 尽管碳化硅功率器件应用前景广阔,但是目前受限于价格过高等因素,迄今为止,市场规模并不大,应用范围并不广,主要集中于光伏、电源等领域。目前碳化硅器件应用存在的主要问题有:(1)碳化硅功率器件的驱动技术尚不成熟。为了充分发挥碳化硅功率器件的高频、高温特性,要求其驱动芯片具有工作温度高、驱动电流大和可靠性高的特点。目前驱动芯片沿用硅器件的驱动技术,尚不能满足要求。(2)碳化硅功率器件的保护技术尚不完善。碳化硅功率器件具有开关频率快、短路时间短等特点,目前器件保护技术尚不能满足需求。(3)碳化硅器件的电路应用开关模型尚不能全面反映碳化硅功率器件的开关特性,尚不能对碳化硅器件的电路拓扑仿真设计提供准确的指导。(4)碳化硅功率器件应用中的电磁兼容问题尚未完全解决。(5)碳化硅功率器件应用的电路拓扑尚不够优化。目前碳化硅功率器件的应用电路拓扑基本上沿用硅器件的电路拓扑,没有开发出完全发挥碳化硅功率器件优势的新型电路拓扑结构。 四、碳化硅功率半导体下一步重点发展方向1. 碳化硅单晶材料的发展重点 为了开发高压大容量碳化硅功率半导体器件,必须突破碳化硅单晶材料的大直径生长、多型控制、应力和位错缺陷降低等关键技术,解决碳化硅单晶生长的瓶颈问题。积极推进单晶制造设备、单晶生长与加工设备、单晶检测设备等的全面本土制造,加快推进大尺寸碳化硅单晶衬底的产业化进程,开发出6~8英寸碳化硅单晶衬底制备技术。典型的技术指标为:4H型单晶、直径150 mm~200 mm、零微管、电阻率0.015 Ω∙cm~0.030 Ω∙cm;切磨抛圆片的技术参数:表面粗糙度≤0.1 nm,翘曲度(warp)≤ 20 μm、弯曲度(bow)≤10 μm、晶向(0001)偏4±0.5º。 2. 碳化硅外延材料的发展重点 碳化硅外延材料未来的重点发展方向主要有:(1)增大外延材料尺寸:目前碳化硅芯片的制造已经转移到6英寸,未来会进一步提升至8英寸,通过提高晶圆尺寸来进一步降低碳化硅功率器件的制造成本。(2)进一步提升薄碳化硅外延材料的质量,实现基平面位错等缺陷100 %的转化率,大幅度降低甚至消除表面缺陷密度。(3)开发100 μm~300 μm厚碳化硅外延晶片,进一步降低碳化硅外延材料中的缺陷,提高少数载流子寿命,满足制造万伏级以上高压PiN二极管和IGBT晶体管等器件的需求。 3. 碳化硅功率器件的发展重点 (1)碳化硅功率二极管器件 碳化硅功率二极管未来的发展重点,一是继续优化中低压SiC JBS二极管性能,依靠技术创新来解决器件开启电压高、高温下的导通电阻大、抗浪涌能力差的问题;二是开发出万伏及以上高压器件。做大做强600 V~10 kV SiC JBS二极管产业,实现10 kV以上SiC PiN二极管的技术突破。碳化硅功率二极管产品的典型指标有: 600 V~1200 V SiC JBS器件,最大单芯片电流400 A; 1700 V~3300 V SiC JBS器件,最大单芯片电流300 A; 4500 V~6500 V SiC JBS器件,最大单芯片电流200 A; 10 kV SiC JBS器件,最大单芯片电流100 A; 10 kV~30 kV以上SiC PiN功率二极管,最大单芯片电流100 A。 (2)SiC MOSFET晶体管 作为单极型功率器件,SiC MOSFET具有低导通电阻、高输入阻抗、高开关速度等优势,是阻断电压600 V~10 kV内的理想功率器件,完全有可能取代Si IGBT器件,进一步提高系统的电能变换效率以及开关频率。SiC MOSFET的技术路线主要有平面栅和沟槽栅两种,关键是进一步优化栅极工艺来提高SiC MOSFET栅极沟道电子迁移率和栅氧长期可靠性。SiC MOSFET产品的主要指标有: 600 V~1200 V SiC MOSFET晶体管,最大单芯片电流400 A; 1700 V~3300 V SiC MOSFET晶体管,最大单芯片电流300 A; 4500 V~6500 V SiC MOSFET晶体管,最大单芯片电流200 A; 10 kV SiC MOSFET晶体管,最大单芯片电流100 A。 (3)SiC IGBT/GTO器件 作为双极型功率器件,SiC IGBT/GTO器件在高压领域具有显著的技术优势,特别适用于高压电力系统应用领域。近年来,国外研究报道的SiC GTO实验样品的耐压已超过20 kV,SiC IGBT实验样品已达到27 kV,有望成为未来高压电力系统输电和配电中的重要器件。SiC IGBT器件面临着与SiC MOSFET一样的沟道载流子迁移低、栅氧可靠性低的问题,同时漂移区的缺陷导致IGBT的体载流子寿命低、电导调制困难。而且,由于P型碳化硅单晶衬底材料不成熟、N型材料少子寿命不够高等问题,限制了高压SiC IGBT和GTO器件的发展。解决这些问题需要通过碳化硅材料质量的改进、器件结构的优化、制造工艺的提高等各方面的共同进步来实现。SiC IGBT/GTO产品的主要指标有: 10 kV~30 kV SiC GTO器件,单芯片电流50 A~400 A; 15 kV~30 kV SiC IGBT晶体管,单芯片电流50 A~200 A。 4. 碳化硅功率模块及典型应用 碳化硅功率模块对封装材料的高温特性提出了新的要求。高温封装技术主要涉及耐高温的金属和陶瓷管壳、高温焊料的焊接工艺、键合工艺和高温绝缘胶工艺等。在碳化硅功率模块封装方面,重点开发新型的高可靠性的高温封装材料、低寄生电感的互联工艺和高温高可靠的焊接工艺,掌握全套的碳化硅器件封装材料、封装设计和封装工艺技术,满足高压、大容量和高温碳化硅功率模块的需求,并掌握全套测试技术,研发整套测试设备,建立相关技术标准,为碳化硅功率器件在高压大容量装置中的应用打下基础。 面向新能源汽车等领域,开发650 V~900 V碳化硅功率模块,电流容量200 A~1200 A; 面向新能源并网等领域,开发600 V~1700 V功率模块,电流容量200 A~1400 A; 面向轨道交通等领域,开发1700 V~6500 V功率模块,电流容量200 A~2400 A; 面向智能电网等领域,开发10 kV~30 kV及以上碳化硅功率模块,电流容量200 A~1200 A。返回搜狐,查看更多 |

【本文地址】