| 复合材料成型的行李箱及其制造方法与流程 | 您所在的位置:网站首页 › 真空行李箱 › 复合材料成型的行李箱及其制造方法与流程 |

复合材料成型的行李箱及其制造方法与流程

1.本发明涉及一种碳纤维制品,特别是一种复合材料成型的行李箱的制造方法及使用该制造方法所制成的复合材料成型的行李箱。 背景技术: 2.目前市面上贩卖的行李箱通常为热塑性塑料或是铝镁合金的材质制成,以热塑性塑料制成的行李箱来说,行李箱通常会由两个半壳体所组合而成,制造商通常会在半壳体内侧缝上布料,并将两个半壳体相互枢接,并组装上轮子及手把以制成行李箱成品,其中,当行李箱于机场运输线运送时,可能会面临碰撞以及掉落的状况,因此,某些热塑性塑料(例如abs 树脂)制成的行李箱可能会有破裂损坏的情形发生,进而造成旅者的不便,甚至需要再购买新的行李箱进行替换。3.为克服上述的缺失,申请人于2018/06/20提出一行李箱壳体的制造方法(中国台湾发明第202003202a号专利案),其利用真空成型工艺将一热塑性塑料片材制成一壳体,再将壳体设置于加热模具的内凹模区并使壳体的外表面对应内凹模区的内壁面,接着将热固性塑料层设置于壳体的内表面,最后利用气囊设置于壳体的容置区,并使气囊膨胀撑抵热固性塑料层,同时使加热模具向内凹模区内的壳体及热固性塑料层进行加热,使得壳体及热固性塑料层相互结合以制成行李箱壳体,由此达到补强结构强度并兼具减低行李箱壳体的整体重量的功效。4.此外,为了补强行李箱角隅处的强度,如中国台湾新型第m579915 号专利案公开一种行李箱的护角结构,于行李箱角隅处的外表面固设护角结构,由此让行李箱角隅处的塑料壳体不会直接受到撞击,以减低角隅处破裂的问题。 技术实现要素: 5.本发明的主要目的在于提供一种复合材料成型的行李箱的制造方法,该方法制造的复合材料成型的行李箱具有结构强度较佳的优点,尤其是对于要求该复合材料成型的行李箱的外部结构一致化的情况下,仍兼具角隅处具耐冲击、耐碰撞的功效。6.为了达成上述主要目的,本发明的复合材料成型的行李箱的制造方法包含有下列步骤:a)利用真空成型工艺(vacuum molding method)将一热塑性塑料片材制成一壳体,该壳体具有一外表面、一内表面、一由该内表面围绕出的容置区以及一角落;b)提供一加热模具,该加热模具具一内凹模区,将该壳体设置于该内凹模区,并使该壳体的外表面对应该内凹模区的内壁面;c)提供一热固性碳纤维塑料层,该热固性碳纤维塑料层具有一外面及一内面,将该热固性碳纤维塑料层的外面设于该壳体的内表面;d) 提供一补强层,将该补强层设置于该热固性碳纤维塑料层的内面且位于该壳体的角落;以及e)将一气囊设置于该壳体的容置区,并使该气囊膨胀撑抵该热固性碳纤维塑料层的内面及该补强层,同时让该加热模具向内凹模区内的该壳体、该热固性碳纤维塑料层及该补强层进行加热,使得该壳体、该热固性碳纤维塑料层以及该补强层相互结合。7.优选地,于步骤d)中,该补强层为热固性碳纤维塑料。8.优选地,于步骤e)中,该热固性碳纤维塑料层经该加热模具加热后固化并黏接于该壳体的内表面。9.优选地,该补强层为金属层,且该制造方法更包含提供另一热固性碳纤维塑料层的步骤,将该另一热固性碳纤维塑料层设置于该热固性碳纤维塑料层的内面及该金属层,该气囊膨胀撑抵该另一热固性碳纤维塑料层,同时让该加热模具向内凹模区内的该壳体、该二热固性碳纤维塑料层及该金属层进行加热,使得该壳体、该二热固性碳纤维塑料层相互结合,并将该金属层包覆于该二热固性碳纤维塑料层之中。10.优选地,在步骤e)中,该内凹模区加热的温度介于140度~150度之间。11.优选地,在步骤a)中,该热塑性塑料片材为透明材质。12.优选地,该制造方法更包含有提供一图案的步骤,该图案以喷漆、印刷或贴标签的方式设置于该壳体的内表面。13.优选地,在步骤a)中,该真空成型工艺为提供一具有一模具的真空成型设备(vacuum molding device),并将该热塑性塑料片材放入该真空成型设备进行加热软化,接着该真空成型设备产生负压使该热塑性塑料片材贴附于该模具表面以制成该壳体。14.优选地,在步骤e)之后更包含一步骤f),将该气囊移出该壳体的容置区,并将该复合材料成型的行李箱进行冷却。15.优选地,本发明更提供一种使用该制造方法所制成的复合材料成型的行李箱,该复合材料成型的行李箱包含有一壳体、一热固性碳纤维塑料层以及一补强层,其中该壳体具有一外表面、一内表面、一由该内表面围绕出的容置区以及一角落,该热固性碳纤维塑料层具有一外面及一内面,该热固性碳纤维塑料层的外面设于该壳体的内表面,该补强层设置于该热固性碳纤维塑料层的内面且位于该壳体的角落。16.由上述可知,本发明使用该复合材料成型的制造方法所制成的复合材料成型的行李箱,能在该复合材料成型的行李箱的外部结构为一致化的前提下,利用该热塑性塑料片材的耐冲击特性,以及该热固性碳纤维塑料层的高强度与高结合度特性,并因应需求在特定位置施加该补强层(热固性碳纤维塑料层或金属层),以达到较佳耐冲击及耐碰撞的功效。17.有关本发明所提供的详细构造、特点,将于后续的实施方式详细说明中予以描述。然而,在本领域中具有通常知识者应能了解,该等详细说明以及实施本发明所列举的特定实施例,仅用于说明本发明,并非用以限制本发明的保护范围。附图说明18.图1~3为本发明第一优选实施例的复合材料成型的行李箱的制造方法的示意图,其利用真空成型工艺将热塑性塑料片材制成壳体。19.图4~5为本发明第一优选实施例的复合材料成型的行李箱的制造方法的示意图,其将壳体设置于加热模具。20.图6为本发明第一优选实施例的复合材料成型的行李箱的制造方法的示意图,其将热固性碳纤维塑料层设置于壳体内表面。21.图7为本发明第一优选实施例的复合材料成型的行李箱的制造方法的示意图,其将补强层(热固性碳纤维塑料层)设置于热固性碳纤维塑料层内面且位于壳体的角落。22.图8~9为本发明第一优选实施例的复合材料成型的行李箱的制造方法的示意图,其利用气囊撑抵热固性碳纤维塑料层及补强层。23.图10为本发明第一优选实施利的制造方法所制成的复合材料成型的行李箱的剖视图。24.图11~16为本发明第二优选实施例的复合材料成型的行李箱的制造方法的示意图,其与图1~6的制造方法相同。25.图17为本发明第二优选实施例的复合材料成型的行李箱的制造方法的示意图,其将补强层(金属层)设置于热固性碳纤维塑料层内面且位于壳体的角落。26.图18为本发明第二优选实施例的复合材料成型的行李箱的制造方法的示意图,其将另一热固性碳纤维塑料层设置于壳体的内表面及补强层上。27.图19~20为本发明第二优选实施例的复合材料成型的行李箱的制造方法的示意图,其利用气囊撑抵热固性碳纤维塑料层。28.图21为本发明第二优选实施利的制造方法所制成的复合材料成型的行李箱的剖视图。29.10、10':复合材料成型的行李箱ꢀꢀꢀꢀ20:热塑性塑料片材30.21:壳体ꢀꢀꢀ211:外表面ꢀꢀꢀ213:内表面31.215:容置区ꢀꢀꢀ217:角落ꢀꢀꢀ219:料边32.30:热固性碳纤维塑料层ꢀꢀꢀ40:真空成型设备33.42:模具ꢀꢀꢀꢀꢀ50:补强层(热固性碳纤维塑料层、金属层)34.60:加热模具ꢀꢀ62:内凹模区35.64:内壁面ꢀꢀꢀꢀ72:气囊ꢀꢀꢀꢀꢀꢀs1-1:步骤36.s1-2:步骤ꢀꢀꢀꢀs1-3:步骤ꢀꢀꢀꢀs1-4:步骤37.s1-5:步骤ꢀꢀꢀꢀs1-6:步骤ꢀꢀꢀꢀs2-1:步骤38.s2-2:步骤ꢀꢀꢀꢀs2-3:步骤ꢀꢀꢀꢀs2-4:步骤39.s2-5:步骤ꢀꢀꢀꢀs2-6:步骤ꢀꢀꢀꢀs2-7:步骤具体实施方式40.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明做进一步的详细说明。41.申请人首先在此说明,于整篇说明书中,包括以下介绍的实施例以及权利要求书的权利要求中,有关方向性的名词皆以附图中的方向为基准。其次,在以下将要介绍的实施例以及附图中,相同的元件标号,代表相同或近似的元件或其结构特征。42.请先参阅图1~图10,为本发明第一优选实施例的复合材料成型的行李箱10的制造方法,其包含以下步骤:43.步骤s1-1:如图1~图3所示,利用真空成型工艺(vacuum moldingmethod)将一热塑性塑料片材20制成一壳体21,壳体21具有一外表面211、一内表面213、一由内表面213围绕出的容置区215以及一角落217,热塑性塑料片材20的材料选自pp聚丙烯、abs树脂(acrylonitrile butadienestyrene)、pc聚碳酸酯或是其组合,当然其它的热塑性塑料或是热塑性塑料的组合亦为本发明所涵盖;更进一步来说,在第一实施例中所提供的真空成型工艺(亦称吸塑工艺),提供一种具有一模具42的真空成型设备40,模具为公模,并且公模上可设置其他辅助模具(例如凸条)以制造出不同外形的壳体21,其中,需将热塑性塑料片材20放入真空成型设备40进行加热软化,接着真空成型设备40随即产生负压使热塑性塑料片材20贴附于模具42表面以制成壳体21,其中,真空成型设备40加热软化热塑性塑料片材20以及产生负压使热塑性塑料片材20贴附于模具42表面以制成壳体21的技术内容为现有技术,于此不再赘述。此外,利用真空成型设备40制作成壳体21时,壳体21的周围会留下料边219,如图2所示,因此通常会进行二度加工以切除料边,以形成如图3所示的壳体21。44.步骤s1-2:如图4~图5所示,提供一加热模具60,加热模具60具一内凹模区62,将壳体21设置于内凹模区62,并使壳体21的外表面211 对应内凹模区62的内壁面64。此外,若要在壳体21上显示图案(例如商标或是造型图案),可在步骤s1-1中选择透明材质的热塑性塑料片材20,再将热塑性塑料片材20制成壳体21,并在步骤s1-1或步骤s1-2中,将一图案以喷漆、印刷或贴标签地方式设置于壳体21的内表面213。45.步骤s1-3:如图6所示,提供一热固性碳纤维塑料层30,热固性碳纤维塑料层30具有一外面及一内面,将热固性碳纤维塑料层30的外面设于壳体21的内表面213,其中,热固性碳纤维塑料层30的热固性塑料选自环氧树脂(epoxy resin)或聚酯(polyester),当然其它的热固性塑料或是热固性塑料的组合亦为本发明所涵盖。46.步骤s1-4:如图7所示,提供一补强层50,在第一实施例中的补强层50是一种热固性碳纤维塑料,将补强层50设置于热固性碳纤维塑料层 30的内面且位于壳体21的角落,由此补强最容易破损的角落地方。47.步骤s1-5:如图8~图9所示,将一气囊72设置于壳体21的容置区 215,并使气囊72膨胀撑抵热固性碳纤维塑料层30的内面及补强层50,同时让加热模具60向内凹模区62内的壳体21、热固性碳纤维塑料层30 及补强层50进行加热,使得壳体21、热固性碳纤维塑料层30以及补强层 50相互结合,其中较佳的加热温度介于摄氏140度~150度之间,使得热固性碳纤维塑料层30与补强层50固化并黏接于壳体21的内表面213,进而使壳体21、热固性碳纤维塑料层30与补强层50相互结合以制成复合材料成型的行李箱10。48.步骤s1-6:如图9~图10所示,将气囊72移出壳体21的容置区215,并将复合材料成型的行李箱10进行冷却,即可完成复合材料成型的行李箱10的制造程序。49.请再参阅图11~图21,为本发明第二优选实施例的复合材料成型的行李箱10'的制造方法,其包含以下步骤:50.步骤s2-1~s2-3:如图11~图16所示,本发明第二优选实施例的步骤 s2-1~s2-3相同于第一优选实施例的步骤s1-1~s1-3,故不再赘述。51.步骤s2-4:如图17所示,提供一补强层50,在第二实施例中的补强层50为金属层,也可为克维拉纤维(kevlar fiber),将金属层50设置于热固性碳纤维塑料层30的内面且位于壳体21的角落217。52.步骤s2-5:如图18所示,提供另一热固性碳纤维塑料层30,将另一热固性碳纤维塑料层30设置于热固性碳纤维塑料层30的内面及金属层50。53.步骤s2-6:如图19~20所示,利用气囊72膨胀撑抵另一热固性碳纤维塑料层30,同时让加热模具60向内凹模区62内的壳体21、二热固性碳纤维塑料层30及金属层50进行加热,使得壳体21、二热固性碳纤维塑料层30相互结合,并将金属层50包覆于二热固性碳纤维塑料层30之中。54.步骤s2-7:如图20~21所示,将气囊72移出壳体21的容置区215,并将复合材料成型的行李箱10'进行冷却,即可完成复合材料成型的行李箱10'的制造程序。55.综上所陈,本发明使用复合碳纤维制造方法所制成的复合材料成型的行李箱10、10',能在复合材料成型的行李箱10、10'的外部结构为一致化的前提下,利用热塑性塑料片材20的耐冲击特性,以及热固性碳纤维塑料层30的高强度与高结合度特性,并因应需求在特定位置施加该补强层 (热固性碳纤维塑料层或金属层)50,以达到较佳耐冲击及耐碰撞的功效。56.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包括在本发明的保护范围之内。 |

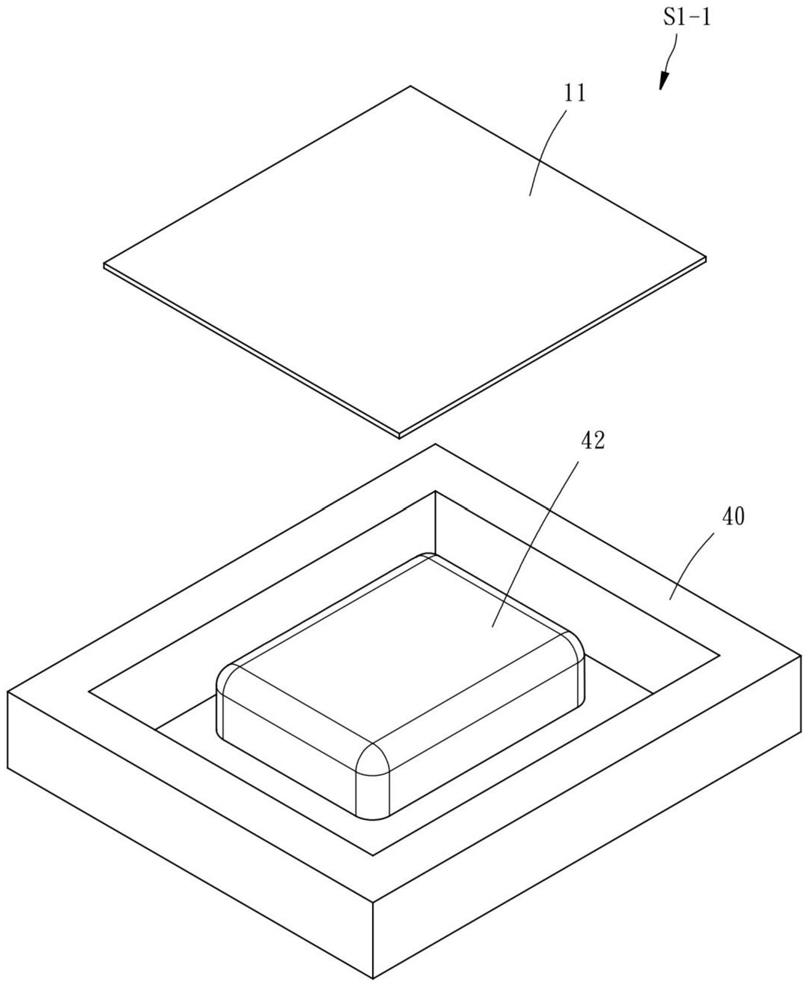

【本文地址】