| 基于Simulink的转速、电流双闭环直流调速系统的建模与仿真 | 您所在的位置:网站首页 › 直流电抗器设计与计算实验 › 基于Simulink的转速、电流双闭环直流调速系统的建模与仿真 |

基于Simulink的转速、电流双闭环直流调速系统的建模与仿真

|

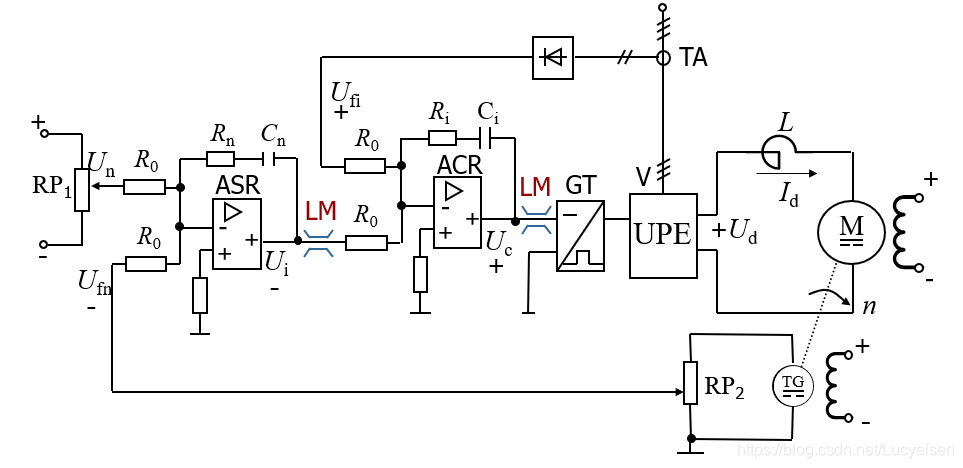

写在之前: 本文仅提供思路,源文件有偿提供。 以上,over。 目录 1 基本工作原理 2 Simulink建模 2.1 电流环设计 2.2 转速环设计 3 仿真与结果 3.1 电流环 3.2 转速环 4 Simulink建模文件下载(见文末) 一、基本工作原理1.1工作过程 他励直流电动机在启动时,必须先保证有磁场(即先通励磁电流),而后加励磁电压。电动机的实际转速(电压)低于给定值,速度调节器的输入端存在一个偏差信号,此信号经放大后输出的电压必须远远小于额定电压。因为如果直接加上额定电压启动,电枢电流可能突增到额定电流的十多倍。这样,电动机的转向情况恶化,产生严重的火花,而且与电流成正比的转矩将损坏拖动系统的传动机构。为此,在启动时,必须设法限制启动电枢电流。一般Z2型直流电动机的瞬时过载电流按规定不得超过额定电流的1.5~2倍。 由于直流电动机在启动阶段,速度调节器工作在开环状态,速度调节器的输出电压作为电流给定值送入电流调节器, 此时以最大电流给定值使电流调节器输出移相信号,直流电压迅速上升,电流也随即增大直到等于最大给定值,直流电动机以最大电流恒流加速启动。电动机的最大电流(堵转电流)可以通过调整速度调节器输出限制的幅值来改变。在电动机转速上升到给定转速后, 速度调节器输入端的偏差信号减小到近于零,速度调节器和电流调节器退出饱和状态,闭环调节开始起作用。 对于负载引起的转速波动,速度调节器输入端产生的偏差信号将随时通过速度调节器、电流调节器来修正触发器的移相电压,使整流桥输出的直流电压相应变化,从而校正和补偿电动机的转速偏差。另外电流调节器的小时间常数, 还能够对因电网波动引起的电动机电枢电流的变化进行快速调节,可以在电动机转速还未来得及发生改变时,迅速调整,使得电流恢复到原来值,从而使直流电动机更好地在某一稳定的转速下运行。 转速调节器是调速系统的主导调节器,它使直流电动机转速很快地跟随给定电压变化,而在电机稳态时可减小转速误差,如果采用PI调节器,则可实现无静差。转速调节器对负载变化起抗扰作用,其输出限幅值决定电机允许的最大电流值。 电流调节器作为内环的调节器,在外环转速的调节过程中,它的作用是使电流紧紧跟随其给定电压(即外环调节器的输出量)变化。电流调节器对电网电压的波动起及时抗扰的作用。在直流电动机转子转速动态过程中,电流调节器可以保证获得电机允许的最大电流,从而加快动态过程。当电机过载甚至堵转时,限制电枢电流的最大值,起快速的自动保护作用。一旦故障消失,系统立即自动恢复正常。这个作用对系统的可靠运行来说是十分重要的。 1.2组成 为了使转速和电流两种负反馈调节系统分别起作用,可在系统中设置两个调节器,分别调节转速和电流,即分别引入转速负反馈和电流负反馈。两者之间实行嵌套连接,如下图1-1所示。把转速调节器的输出当作电流调节器的输入,再用电流调节器的输出去控制电力电子变换器UPE,最终实现对直流电动机的控制。从闭环系统结构上看,电流环负反馈调教系统在里面,称作内环;转速环负反馈调教系统在外边,称作外环。这样就构成了转速、电流双闭环直流调速系统。 其中:ASR是转速调节器,ACR是电流调节器,TG为测速发电机 ,TA为电流互感器,UPE是电力电子变换器,Un是给定转速值(即给定电压值),Ufn为转速反馈电压,Ui是电枢电流给定电压,Ufi为电枢电流反馈电压。 上图中,把转速调节器的输出当作电流调节器的输入,再用电流调节器的输出去控制电力电子变换器UPE。从闭环结构上看,电流环在里面,称作内环;转速环在外边,称作外环。这就形成了转速、电流双闭环调速系统。 1.3结构 一般来说,在最大电枢电流受限制的情况下,尽量发挥直流电动机的过载能力,使电力拖动控制系统以尽可能大的加速度起动。当直流电动机达到稳态转速后,电流应快速下降,保证输出转矩与负载转矩平衡,电动机进入稳定运行状态。 为了获得良好的静、动态性能,转速和电流两个调节器一般都采用 P I 调节器,这样构成的双闭环直流调速系统的电路原理图示于图1-2。图中标出了两个调节器输入输出电压的实际极性,它们是按照电力电子变换器的控制电压Uc为正电压的情况标出的,并考虑到运算放大器的倒相作用。  图1-2 双闭环直流调速系统电路原理

二、Simulink建模

2.1电机参数

图1-2 双闭环直流调速系统电路原理

二、Simulink建模

2.1电机参数

额定电压UN =220V,额定电流IN=163A,额定转速nN≈1460-1500r/min,电动机电视系数Ce=0.132V·min/r。 晶闸管整流装置输出电流可逆,装置的放大系数Ks=40,滞后的时间常数Ts=0.00167s。 电枢回路总电阻R=0.5Ω,电枢回路电磁时间常数Tl=0.03s,电力拖动系统机电时间常数Tm=0.075s。 转速反馈系数α=0.01V·min/r,对应额定转速时的给定电压Un*(Un)=10V。 以下计算、动态设计均以此电机参数为例。 2.2双闭环总设计在设计双闭环调速系统时,一般是先内环后外环,调节器的结构和参数取决于稳态精度和动态校正的要求,双闭环调速系统动态校正的设计与调试都是按先内环后外环的顺序进行,在动态过程中可以认为外环对内环几乎无影响,而内环则是外环的一个组成环节。工程设计的步骤如下: (1)对已知系统的固有特性做恰当的变换和近似处理,以简化调节器结构。 (2)根据具体情况选定预期特性,即典型Ⅰ系统或典型Ⅱ系统,并按照零极点相消的原则,确定串联调节器的类型。 (3)根据要求的性能指标,确定调节器的有关P、I、D参数。 (4)对系统进行校正。 2.3电流环设计1、电流环的简化  图2-1 电流环的简化

图2-1 电流环的简化

按典型I型系统设计,ACR选用PI调节器。其中Ui*(s)即为图1-1中Ui-Ufi。 2、确定时间常数 (1)整流装置滞后时间常数Ts。三相桥式电路的平均失控时间为Ts=0.0017s; (2)电流滤波时间常数Toi。三相桥式电路每个波头的时间是3.33ms,为了基本滤平波头,应有(1~2) Toi=3.33ms,因此取Toi=2ms=0.002s; (3)电流环小时间常数T∑i。按小时间常数近似处理,取T∑i=Ts+Toi=0.0037s。 3、确定电流环的典型系统型号 根据设计要求σ%≤5%,而且 T l T Σ i = 0.03 0.0037 = 8.11 < 10 \frac{T_l}{T_\Sigma i}=\frac{0.03}{0.0037}=8.11 |

【本文地址】