| PCBA组装过程中波峰焊的要点 | 您所在的位置:网站首页 › 焊接pcb板的过程图解 › PCBA组装过程中波峰焊的要点 |

PCBA组装过程中波峰焊的要点

|

波峰焊技术简介

DIP插件和SMD贴胶工艺特殊波峰焊是PCB组装行业现代电子制造的重要工艺之一,虽然受到SMT技术的影响,但仍有相当多的电子元器件无法完全替代采用SMT封装技术,如可靠性要求高的插头和插接连接器,一些大功率电解电容。 因此,波峰焊也将在电子制造领域发挥重要作用。 波峰焊是电子行业常见的自动焊接技术。 具有焊接质量可靠、外观美观、焊接一致性好、操作方便、节能减劳等特点。  高质量控制技术要求

波峰焊DIP波峰焊概述

高质量控制技术要求

波峰焊DIP波峰焊概述

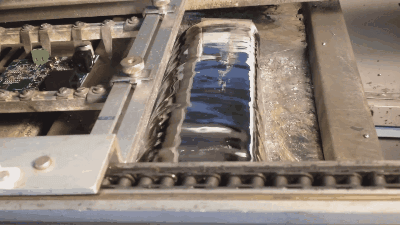

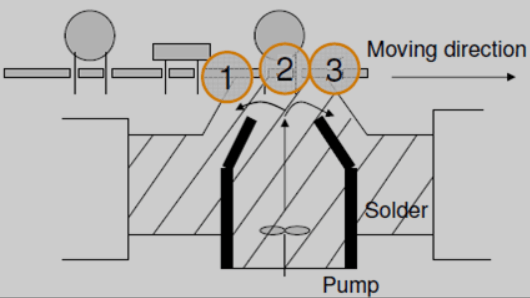

波峰焊是一种焊接工艺,熔化的液态焊料借助泵在焊槽表面形成特定的焊波,将带有元器件的PCB放置在传输链上,实现焊点以特定的角度和一定的浸入深度通过。 波峰焊用于在批量 PCBA 制造中制造组装好的印刷电路板。 之所以称为波峰焊,是因为它采用的是波状焊接。 主要用于通孔元件与SMD元件焊接的SMD背胶(红胶)工艺,在后一种情况下,在经过熔融焊锡炉之前,通过SMT贴片机,将元件与背胶粘合在印刷表面上电路板(PCB)。 波峰焊是使插件PCBA线路板的焊接面直接与高温锡液接触达到焊接目的,高温锡液保持一个斜面,并通过专用设备形成类似液态锡的波峰现象,所以称为“波峰焊”。 下图是熔化的焊膏波波穿过板子底面,使PCB焊盘与元件引脚充分焊接并牢固连接的示意图。  控制要求

控制要求

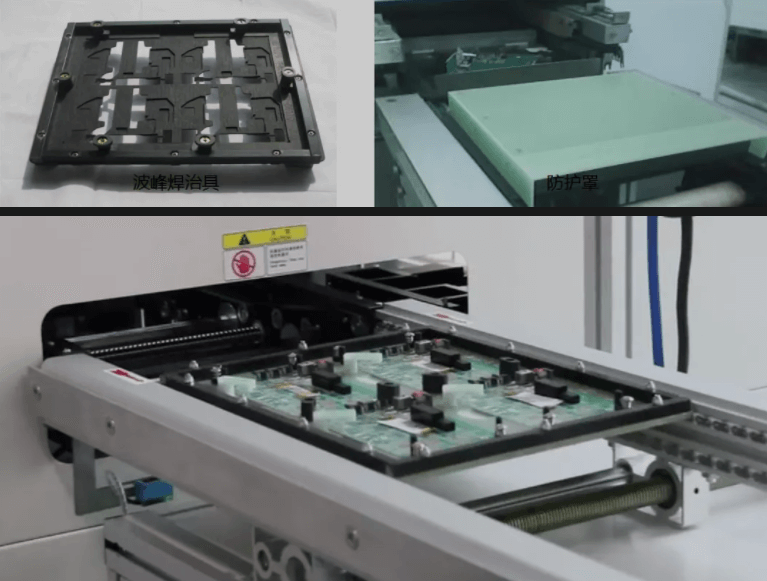

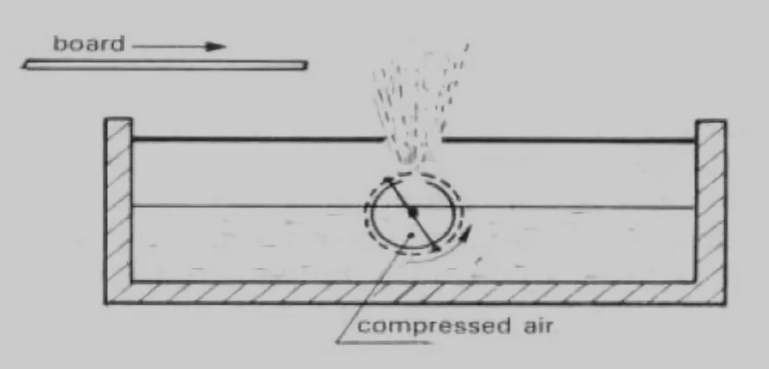

波峰焊的工艺过程,主要可分为这几个阶段:安装夹具、涂助焊剂、预热(温度90-100℃,长度1-1.2m)、焊接和冷却。 1、安装治具:波峰焊对PCB板的平整度要求很高,而汽车电器元件的PCB板厚度一般只有1.6mm,所以翘曲度要求本身就很高。 在波峰焊过程中,更要注意热变形的控制程度。 安装在待焊接PCB上的夹具可以限制基板的热变形程度,防止虚焊现象的发生,从而保证焊接效果的稳定性,这对于较薄的PCB尤为重要。波峰焊时PCB上常常会留下飞溅的锡渣,可以考虑在治具上加防护罩。 同时,治具是否定期清洁也需要注意。 2、涂层助焊剂:通量的函数如下: ● 清理等待焊接的PCBA板表面可能存在的氧化物; ● 防止金属表面再次氧化; ● 降低液态焊锡的表面张力,提高扩散能力。 现在一般采用喷涂系统进行助焊剂喷涂,过程中需要重点控制的是涂敷量和均匀性,即要求涂敷均匀,助焊剂涂敷量适中。助焊剂不足或不均匀涂层可能会导致焊盘激活不充分,从而导致漏焊和焊接不良。

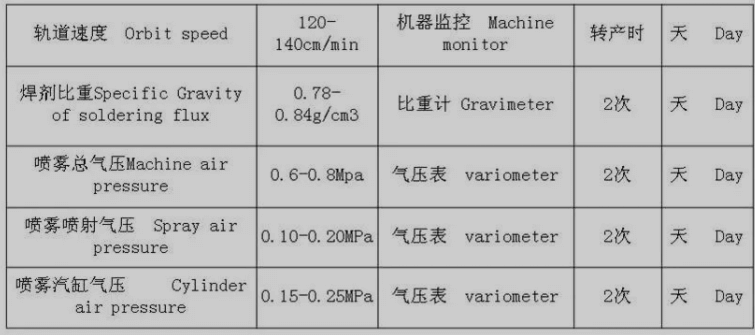

控制要点如下: 影响助焊剂涂覆的一些重要监测参数包括气压、助焊剂比重(浓度)、传输速度等,这些参数必须在第一次检查中体现出来。

为了助焊剂涂层的均匀性,可以在PCB的底部粘贴传真纸。 通过将助焊剂喷涂痕迹的面积和密度与标准图纸进行比较,可以进行目视检查。 采用这种方法,通过喷洒前后称重,计算重量变化,可以量化喷洒量,作为判断依据的参考。

3、预热: 预热的功能主要有: 助焊剂蒸发缓慢 预热不充分可能导致助焊剂中的液体溶剂在到达波峰时剧烈汽化,产生焊料飞溅和锡渣; 过度预热会导致助焊剂的活性成分过早蒸发而失去润湿效果,导致焊接时出现桥接或点焊。 减少焊接过程中产生的热应力 在预热不充分的情况下,焊接过程中突然受热引起的热应力可能会导致某些元器件损坏。 如上所述,该工艺的关键控制点是预热温度和预热时间。 一般预热温度为90~130℃,预热时间为1~3min。预热过程控制好,有利于防止焊接不良,减少焊锡波峰对基板的热影响,有效解决PCB焊接过程中PCB的翘曲、分层、变形。 4.焊接:焊接工艺: (1)进入区的PCB板开始以一定的角度和深度与波峰接触。 (2)传热区在入口区和分离区之间,电路板与焊膏直接接触。 虽然与熔锡接触的零件可以瞬间达到焊膏的温度,但为了更好地焊接,需要更多的时间。 (2)在逃逸区,多余的焊膏将被拉回到焊膏通道中。

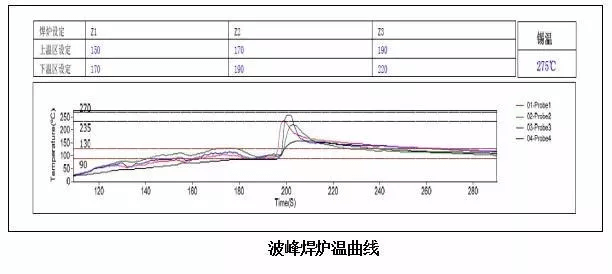

在焊接过程中,影响焊接质量的因素有很多。 需要注意的参数包括焊接温度、传输速度、轨道角、波峰高度等。 焊接温度当焊接温度过低时,焊料的膨胀率和润湿性会变差,使焊盘或元器件管脚不能充分润湿,造成焊接不良等缺陷。 焊接温度过高,会加速元器件焊盘、引脚的氧化,容易产生虚焊。 传送速度 剥离区的锡膏波峰应尽可能平滑,因此传送带速度不宜太高。波峰焊正常参数:炉温275℃,链速1300cm/min,波峰焊炉温曲线比较稳定(如下图)。  轨道角度PCB与波峰之间的接触时间可以通过调整轨道的角度来控制,适当的倾角有助于更快地将液体焊料与PCB分离。 倾角过小时,易出现桥接。 倾角太大,虽然有利于消除桥连,但焊膏太小,容易产生假焊。 轨道倾角应控制在5°至7°之间。

波峰高度波峰高度是指波峰焊时PCB的锡膏高度,通常控制在PCB板厚度的1/2~2/3以内。 波峰高度过高会导致熔化的焊料流到PCB表面,形成“锡焊点”。 波峰的高度可能会因焊接工作时间的推移而发生变化,在焊接过程中应适当修正。 测量波峰高度常用的工具是深度计或高温玻璃。

轨道角度PCB与波峰之间的接触时间可以通过调整轨道的角度来控制,适当的倾角有助于更快地将液体焊料与PCB分离。 倾角过小时,易出现桥接。 倾角太大,虽然有利于消除桥连,但焊膏太小,容易产生假焊。 轨道倾角应控制在5°至7°之间。

波峰高度波峰高度是指波峰焊时PCB的锡膏高度,通常控制在PCB板厚度的1/2~2/3以内。 波峰高度过高会导致熔化的焊料流到PCB表面,形成“锡焊点”。 波峰的高度可能会因焊接工作时间的推移而发生变化,在焊接过程中应适当修正。 测量波峰高度常用的工具是深度计或高温玻璃。

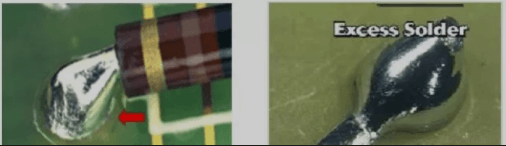

焊接工艺属于热加工工艺,要获得良好的焊接效果,需要考虑焊料配方、助焊剂、元件与PCB的匹配、设计和工艺控制参数。 导致不良结果的原因可能有多种。 接下来,我们收集了一些实用且常见的波峰焊不良,分析其原因的方法以及改进的建议。 架桥 桥接是相邻的焊盘,不应通过焊膏连接在一起。 这种连接必然会导致电气故障。

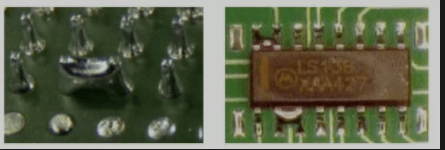

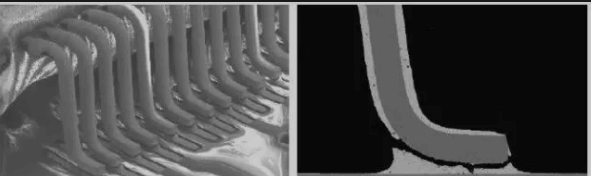

防止桥接应从源头——设计开始,因此DFM分析尤为重要。 若选用间距不小于2mm的PTH元件,则焊脚的穿透度不应超过2mm,铜环间距不应小于0.5mm,铜环之间应加白色阻焊层。 如果元件间距太小,铜环间距太小,建议将焊脚剪去0.5mm,并在适当的位置加锡拖(钛合金、马口铁镀镍)位于托盘中以减少桥接风险。 熔融焊膏温度低,熔融焊膏流动性差,会造成桥连; 预热温度低,焊接温度不足,也会造成桥接。 链条速度要适当。 链条速度太低可能会加速助焊剂消耗,导致焊料润湿性降低,从而导致桥接。 更换活性更强的助焊剂将有助于减少桥连,因为活性助焊剂会增加润湿性。 冷接头 冷焊点是指由于缺乏热量等原因使焊点出现润湿不良、发灰和起皱的现象。 此类缺陷通常是由于缺乏热量导致焊接时间短,导致焊点发灰。 适当增加焊接时间,调整预热温度和焊料熔化温度,有助于改善缺陷。如果焊点出现断裂和不平整,多半是由于焊料快要冷却时元器件振动,形成焊点。焊点。 在这种情况下,要注意棘爪是否有异常振动。焊接表面的氧化或污染也会导致冷焊,这需要在来料存储和移动过程中严格控制保护。

此类缺陷通常是由于缺乏热量导致焊接时间短,导致焊点发灰。 适当增加焊接时间,调整预热温度和焊料熔化温度,有助于改善缺陷。如果焊点出现断裂和不平整,多半是由于焊料快要冷却时元器件振动,形成焊点。焊点。 在这种情况下,要注意棘爪是否有异常振动。焊接表面的氧化或污染也会导致冷焊,这需要在来料存储和移动过程中严格控制保护。 助焊剂残留物当助焊剂未从焊料中完全去除时,就会出现助焊剂残留物。 助焊剂的腐蚀会影响焊点的可靠性。 可通过减少助焊剂喷涂量或适当提高预热温度,增加助焊剂用量来减少助焊剂残留。 助焊剂中松香树脂固含量过多或质量不好,容易造成残留过多,要根据产品更换助焊剂。 增加焊接时间以增加助焊剂消耗也可以减少助焊剂残留。 可通过减少助焊剂喷涂量或适当提高预热温度,增加助焊剂用量来减少助焊剂残留。

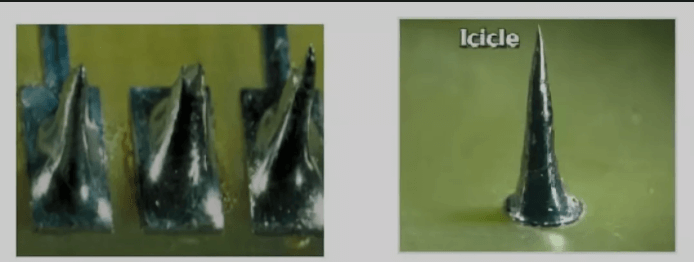

冰柱 Lcicle 是一种异常的圆锥形或钉状关节。 拉点的主要原因是焊料冷却时不收缩。 在系统组装期间,此类焊点可能离相邻板太近,以致违反最小电气间隙要求或发生短路。 Lcicle与温度有很大的直接关系,预热温度低,焊料熔化温度低就会使峰值后由于温度不足,焊膏熔化不能有效收缩。 低熔化温度增加了熔融焊料的粘度并加剧了冰柱的形成。 建议重新设置测量温度曲线。 Flux也和Lcicle有很大关系。 当助焊剂活性不够或浓度降低时,助焊剂不能胜任脱氧和降低表面张力,使熔融焊料在出锡炉时不能有效收缩。 提高助焊剂浓度、活性和喷涂量,增加助焊剂喷涂压力,提高其渗透力,都有助于消除Lcicle。当链条速度过快时,多余的焊料可能无法被拉回焊锡炉,造成Lcicle。个别原因对于因冰柱造成的焊针长度,应将焊针剪短。 建议焊针的穿透度(L)不应大于2mm。

QFP的引脚剥落 QFP pin peel peeling due to under soldering 波峰焊时,回流焊部分会再次熔化,焊接时基板的翘曲和装配时的压力会导致接头剥落打印适量的焊料(钢网厚度、开口面积)调整焊盘的设计面积(以确保形成完整的焊点)

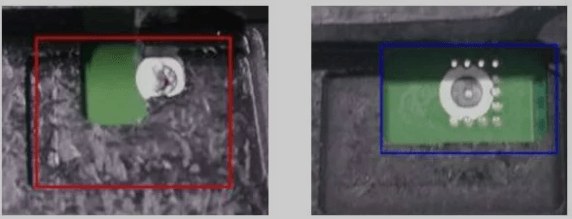

M国际空间站焊接 焊膏不会润湿焊针和焊盘,也不会形成有效的焊点连接。 当焊脚长度小于PCB板厚度时,最容易出现虚焊、漏焊的情况。 因此,要做好DFM工作,应选择焊脚能穿透焊接面至少(L)0.5mm的元件。 当通孔元件的底面与PCB表面之间没有间隙时,助焊剂在高温下蒸发的气体没有通道逸出,保留在孔内,防止焊料润湿孔壁。 因此,选择元件一定要选择有间隙的元件。焊脚和通孔的氧化和污染会降低其可焊性,最终导致漏焊。 因此,保护来料是保证焊接质量的重要措施。波峰托盘的遮光效应也会导致漏焊。 对于这种情况,可以将托盘减薄,增大托盘开口(焊盘与托盘外壁之间的间隙不应小于2.5mm),采用更薄的钛合金材料,可以改善漏焊。

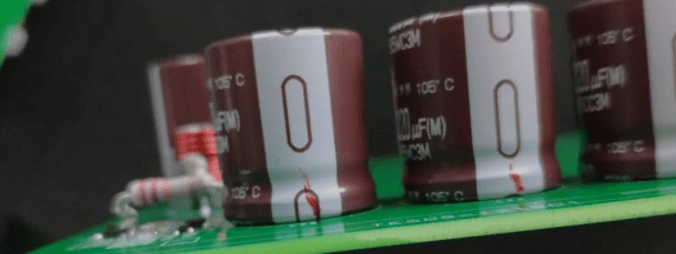

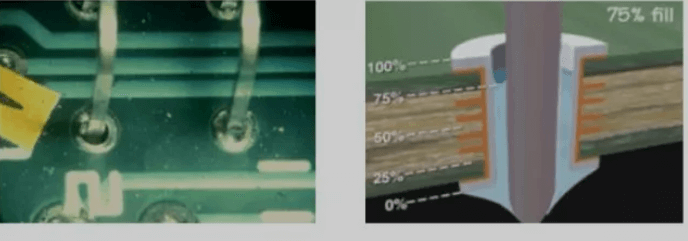

焊膏未完全充满 PTH 元件 通孔焊膏填充不足是指孔内焊料填充高度不符合IPC要求(PCB厚度的50%或75%),或者不符合客户要求,影响焊接的可靠性。 如果缺陷总是出现在同一个元件上,原因可能是托盘设计有遮光效应(治具外壁与焊接面之间的空间太小),减少了熔融焊膏与焊接面的接触面积。待焊接的表面。 此时的改进措施是部分减薄托盘(最小厚度为0.5mm的合成石材)或使用更薄的钛合金(最小厚度为0.2mm)。 焊接表面的氧化和污染也会导致焊膏不足,不足以进行焊接。 此时应对元件引脚或孔壁表面进行元素分析,找出污染物及污染源。 当然,选择活性更高的助焊剂会改善这个问题。 孔径不匹配,通孔与大接地铜箔的连接也会导致填充不足,尤其是大电解电容。 这种情况需要提前通过DFM设计来改善。 温度也是一个因素。 预热不充分时,助焊剂活性下降; 焊接温度不够会造成填充不充分,这就需要提高温度,重新设置焊接温度曲线。

焊锡过多 过量焊锡的特点是焊锡会完全包裹住焊脚,润湿角大于90度。 如果多余的焊料是整批的,首先检查的是温度因素。 预热温度太低会使多余焊料的粘度过高。 建议重新优化焊接温度曲线。 焊锡炉中的铜含量过高也会使锡炉中的锡熔融粘度增加,造成焊锡过剩。 建议定期检查熔融锡膏的铜含量,确保铜含量在可控范围内。 如果设备参数正常,则应考虑PCB的可焊性。 由于焊盘和孔的过度氧化和污染,可焊性很差,导致多余的焊料不能充分润湿焊接表面,只能形成包裹。 在这种情况下,建议分析PCB的可焊性。 如有必要,可增加SEM和EDX测试,督促电路板制造商改进制造工艺,以提高PCB板的质量和运输保护。 助焊剂活性降低也可能造成这种缺陷,因为活性低的助焊剂无法再发挥其功能。 建议此时更换助焊剂。

PCB质量对波峰焊的影响 元件孔内有绿色阻焊层,导致孔内焊锡电镀不良。 需要插入PTH元件,孔内不允许有环形阻焊层,所以PCB元件孔内的绿色阻焊层不应超过孔壁的10%,有绿色阻焊层的孔数不应超过5%。 镀铜不足导致孔内镀锡不良。 铜、锡、金等厚度不够,一般孔壁厚度应大于18μm。 孔壁太粗糙,导致孔内镀锡不良或焊接不良。 如果孔壁粗糙度太大,某些区域会影响涂锡效果。 孔潮湿,导致焊接不良。 PCB封装未干燥或干燥后未冷却、拆封后放置较长时间等,都会造成孔内受潮,导致焊接不良或产生气泡。 焊盘尺寸太小,导致焊接不良。 孔焊盘断开或间隙可能会导致焊接不良。 一般来说,焊盘的尺寸应大于4mil。 孔内脏,导致焊接不良。PCB清洗不充分,如金板未酸洗,导致孔和焊盘上有杂质和污物残留,影响焊接。 由于孔尺寸太小,零件无法插入孔中,导致焊接失败。 由于定位孔偏移,导致零件无法插入孔内,导致焊接失败。  SMD粘合剂波峰焊失效分析

SMD粘合剂波峰焊失效分析

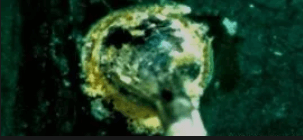

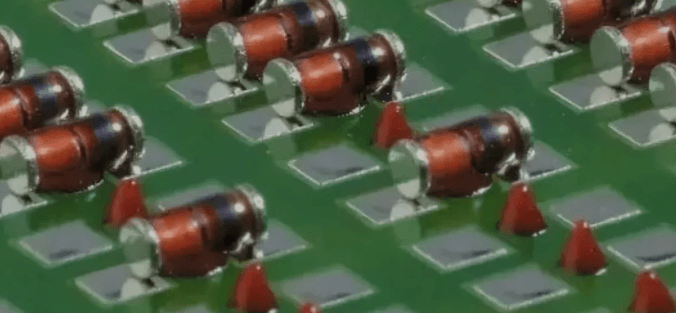

在PCB组装工艺的生产中,很多电子厂都会采用SMD背胶(红胶)工艺来进行SMT组装工艺。 在这个过程中会遇到各种元件脱落的问题,特别是SMD粘胶工艺在波峰焊时(特别是二极管)经常遇到脱落的问题。 SMD背胶工艺波峰焊时零件脱落的原因及解决办法的详细解决方法。 内容如下: 如果元件连同PCB的阻焊层一起脱落,我们就判断是PCB的问题(阻焊层的附着力不够)。 检查PCB板,看元件脱落的地方是否有划痕。 元件脱落的划痕处也会使阻焊层的附着力不够,在PCB经过回流焊后会产生元件脱落的现象。 检查PCB,看元件是否有规律掉落。 如果固定掉几个元件,则要考虑SMD胶钢网的孔是否被堵塞,以及SMD胶的量是否太少。 如果元件脱落,SMD胶仍然粘在上面。 我们可以判断元件或PCB的来料有问题(如PCB的表面处理问题或元件氧化。

波峰焊高质量技术要求

波峰焊高质量技术要求

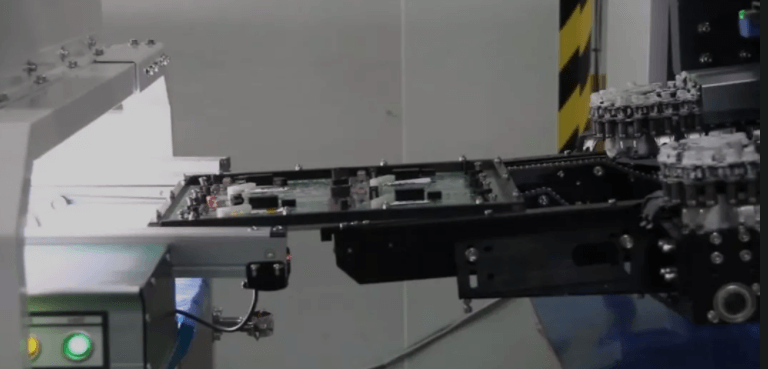

电子产品的精细化发展导致PCBA装配的复杂性日益提高,PCB板上的各种元件封装差异较大,元件之间的装配间隙较小,促使了选择性波峰焊的广泛应用。 选择性波峰焊可以完成一些结构复杂的PCBA波峰焊,例如: 越来越多的 PTH 元件可用于小间距,例如 0.5mm 间距或更小。 PTH元件的焊盘距离SMD元件太近,无法满足传统波峰焊治具的设计。 双面插件元件,插件元件的高度无法满足传统波峰焊。

DIP 选择性波峰焊 DIP 选择性波峰焊 与传统波峰焊工艺相比,选择性波峰焊工艺减少了助焊剂消耗,减少了焊料飞溅,并因松香单点喷涂而降低了加工成本。 选择性波峰焊与传统波峰焊最明显的区别在于,在传统波峰焊中,PCB的下部完全浸入液体焊料中,而在选择性波峰焊中,只有特定区域与焊膏接触。 在焊接过程中,焊锡的位置是固定的,机械手带动PCB进行全方位运动。 焊接前还必须涂上助焊剂。 与波峰焊相反,助焊剂仅应用于要焊接的PCB底面,而不是整个PCB,选择性波峰焊是通过施加助焊剂,然后预热电路板/激活的助焊剂,然后使用焊嘴进行的。 传统的人工烙铁焊接需要对电路板的每个点进行点对点焊接,因此焊接操作人员较多。 选择波峰焊是一种生产线式的工业批量生产模式。 可以使用不同尺寸的焊嘴进行批量焊接。 通常,焊接效率可比手工焊接提高数十倍(取决于具体电路板的设计)。

|

【本文地址】