| 一种废弃海绵分解回收、循环再利用方法与流程 | 您所在的位置:网站首页 › 海绵床垫怎么回收 › 一种废弃海绵分解回收、循环再利用方法与流程 |

一种废弃海绵分解回收、循环再利用方法与流程

1.本发明涉及化工技术领域,尤其涉及一种废弃海绵分解回收、循环再利用方法。 背景技术: 2.随着人们的生活水平的日益提升,对软体家具的需求也越来越多,每年都有不知其数的海绵床垫、沙发、海绵枕头、汽车座椅等海绵类的产品生产出来,一年的需求近250万吨海绵,厂家再生产制品的过程中会产生20%的废弃海绵边角料,一面是工厂在生产海绵制品过程中会产生大量的没价值的边角余料没法使用,制造很多工业垃圾;另一方面人们每年都会丢弃大量的废弃床垫、沙发等家具产品,造成大量的社会垃圾,这些垃圾在自然环境中不易分解,造成环境的破坏。3.并且在聚氨酯材料的合成领域中多元醇作为海绵的主要原料被大量使用,然而目前应用于聚氨酯行业的多元醇很大程度上依赖石油等不可再生的石化资源,造成了能源消耗过大的问题。 技术实现要素: 4.基于此,有必要针对上述技术问题,提供一种废弃海绵分解回收、循环再利用方法,以解决现有技术中存在废弃海绵不易分解,造成环境破坏,且能源消耗大的问题。5.本技术提供了一种废弃海绵分解回收方法,包括:6.将废弃海绵按照粉粹成预设尺寸的海绵颗粒;7.取500g多元醇与100g催化剂混合后,加入反应釜中搅拌,并加温至120~ 180℃,得到分解物料;8.取500g所述海绵颗粒,缓慢加入到所述反应釜中均匀搅拌,以使海绵颗粒与所述分解物料充分接触,以形成化合溶液;9.将所述化合溶液冷却至25℃-30℃之后,转移至中和釜中,去除杂质后,生成再生聚醚多元醇成品。10.在一实施例中,所述取500g多元醇与催化剂混合之前,包括:11.按照如下配方称取各比例原料:二乙二醇40-60%,二乙醇胺30-40%,草酸5-10%;12.将所述二乙二醇40-60%,二乙醇胺30-40%,草酸5-10%混合,制备所述催化剂。13.在一实施例中,所述将废弃海绵按照粉粹成预设尺寸的海绵颗粒,包括:14.将所述废弃海绵粉碎成直径小于3cm海绵颗粒。15.在一实施例中,所述取500g多元醇与100g催化剂混合,包括:16.取500g分子量为200-300的多元醇与100g催化剂混合。17.在一实施例中,所述取500g所述海绵颗粒,缓慢加入到所述反应釜中均匀搅拌,包括:18.取500g所述海绵颗粒,缓慢加入到所述反应釜中,并在压力为0.1~ 0.3mpa,转速为1000~1500转/分钟的条件下,搅拌1~2小时。19.在一实施例中,所述取500g多元醇与100g催化剂混合后,加入反应釜中搅拌,并加温至120~180℃,得到分解物料,包括:20.取500g多元醇与100g催化剂混合后,加入反应釜中,在转速为100-600 转/分钟的条件下进行均匀搅拌,并加温至120~180℃,得到所述分解物料。21.本技术还提供了一种一种废弃海绵循环再利用方法,包括:22.按照如下配方称取各重量份原料:传统聚醚多元醇60-90份,再生聚醚多元醇10-60份,二异氰酸酯30-40份、催化剂0.5-2份,稳定剂0.1-0.5份,发泡剂2-4份;23.将所述传统聚醚多元醇60-90份,再生聚醚多元醇10-60份,二异氰酸酯30-40份、催化剂0.5-2份,稳定剂0.1-0.5份,发泡剂2-4份加入混合料筒中搅拌均匀,以获取混合物;24.将所述混合物倒入模具箱中进行发泡,发泡温度为20~30℃,以形成海绵体;25.15~30分钟后,将所述海绵体取出,并静置12-24小时,获取再生海绵;26.其中,所述再生聚醚多元醇为通过上述废弃海绵分解回收方法制备得到。27.在一实施例中,所述稳定剂为硅油,所述催化剂为有机胺以及金属锡的混合物。28.在本技术实施例中,提供了一种废弃海绵分解回收、循环再利用方法,其分解方法,包括将废弃海绵按照粉粹成预设尺寸的海绵颗粒;取500g多元醇与100g催化剂混合后,加入反应釜中搅拌,并加温至120~180℃,得到分解物料;取500g所述海绵颗粒,缓慢加入到所述反应釜中均匀搅拌,以使海绵颗粒;所述分解物料充分接触,以形成化合溶液;将所述化合溶液冷却至25℃ꢀ‑30℃之后,转移至中和釜中,去除杂质后,生成再生聚醚多元醇成品。本技术中,通过将回收的废弃海绵进行粉碎,并通过催化剂与多元醇制备的分解物料在一定条件下进行反应,以形成化合溶液,进一步在降温后,过滤去除杂质,形成再生聚醚多元醇成品。一方面可解决当前废弃海绵在自然环境中不易分解,造成环境污染的问题,另一方面,可以作为海绵生产的原材料,可以循环使用,节约能源。具体实施方式29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。30.在本技术实施例中,提供了一种废弃海绵分解回收、循环再利用方法,其分解方法,包括将废弃海绵按照粉粹成预设尺寸的海绵颗粒;取500g多元醇与100g 催化剂混合后,加入反应釜中搅拌,并加温至120~180℃,得到分解物料;取500g所述海绵颗粒,缓慢加入到所述反应釜中均匀搅拌,以使海绵颗粒;所述分解物料充分接触,以形成化合溶液;将所述化合溶液冷却至25℃-30℃之后,转移至中和釜中,去除杂质后,生成再生聚醚多元醇成品。本技术中,通过将回收的废弃海绵进行粉碎,并通过催化剂与多元醇制备的分解物料在一定条件下进行反应,以形成化合溶液,进一步在降温后,过滤去除杂质,形成再生聚醚多元醇成品。一方面可解决当前废弃海绵在自然环境中不易分解,造成环境污染的问题,另一方面,可以作为海绵生产的原材料,可以循环使用,节约能源。31.本技术提供了一种废弃海绵分解回收方法,包括如下步骤:32.将废弃海绵按照粉粹成预设尺寸的海绵颗粒;取500g多元醇与100g催化剂混合后,加入反应釜中搅拌,并加温至120~180℃,得到分解物料;取500g 所述海绵颗粒,缓慢加入到所述反应釜中均匀搅拌,以使海绵颗粒与所述分解物料充分接触,以形成化合溶液;将所述化合溶液冷却至25℃-30℃之后,转移至中和釜中,去除杂质后,生成再生聚醚多元醇成品。33.在本技术一实施例中,该废弃海绵为从废弃的海绵床垫、沙发、枕头等海绵类产品中回收的,并通过清洗,干燥后进行粉碎,以去除表面杂质。34.在本技术一实施例中,可将废弃海绵粉粹成直径小于3cm海绵颗粒。由于海绵颗粒过大会导致海绵颗粒与分解物料接触不完全,无法充分分解,经实验证明,在海绵颗粒的直径小于3cm时,海绵颗粒的分解效果更好。35.在本技术一实施例中,催化剂的主要成分包括二乙二醇40-60%,二乙醇胺30-40%,草酸5-10%;通过将所述二乙二醇40-60%,二乙醇胺30-40%,草酸5-10%混合,可制备得到催化剂。36.在本技术一实施例中,所述取500g多元醇与100g催化剂混合,包括:取500g分子量为200-300的多元醇与100g催化剂混合。采集分子量低的多元醇,有利于对海绵颗粒溶解,催化剂可加速碎海绵溶解。37.在本技术一实施例中,所述取500g所述海绵颗粒,缓慢加入到所述反应釜中均匀搅拌,包括:取500g所述海绵颗粒,缓慢加入到所述反应釜中,并在压力为0.1~0.3mpa,转速为1000~1500转/分钟的条件下,搅拌1~2小时。38.基于该压力,转速以及搅拌时间的条件下,海绵颗粒可与分解物料充分接触,海绵颗粒可充分分解,而继续增加温度、压力和搅拌时间,海绵颗粒的分解不在明显增加,因此综合考虑到生产的成本与质量,本技术的海绵颗粒于上述温度、压力以及搅拌时间的条件下,可以充分分解。39.在本技术一实施例中,取500g多元醇与100g催化剂混合后,加入反应釜中搅拌,并加温至120~180℃,得到分解物料,包括:取500g多元醇与100g 催化剂混合后,加入反应釜中,在转速为100-600转/分钟的条件下进行均匀搅拌,并加温至120~180℃,得到所述分解物料。40.基于该温度条件下,得到的分解物料分解率高,且该转速下,可以充分对多元醇以及催化剂进行反应,而继续增加温度,分为分解物料的分解率以及反应情况不在明显增加,因此综合考虑到生产的成本与质量,本技术在该温度以及转速条件下,可得到上述分解物料。41.本技术还提供了一种废弃海绵循环再利用方法,包括如下步骤;42.按照如下配方称取各重量份原料:传统聚醚多元醇60-90份,再生聚醚多元醇10-60份,二异氰酸酯30-40份、催化剂0.5-2份,稳定剂0.1-0.5份,发泡剂2-4份;将所述传统聚醚多元醇60-90份,再生聚醚多元醇10-60份,二异氰酸酯30-40份、催化剂0.5-2份,稳定剂0.1-0.5份,发泡剂2-4份加入混合料筒中搅拌均匀,以获取混合物;将所述混合物倒入模具箱中进行发泡,发泡温度为20~30℃,以形成海绵体;15~30分钟后,将所述海绵体取出,并静置12-24小时,获取再生海绵;其中,所述再生聚醚多元醇为上述废弃海绵分解回收方法制备得到。本技术通过将传统的聚醚多元醇与再生聚醚多元醇按照重量份与其他成分混合,制备得到海绵体,使得废弃海绵在生成新的海绵,重新进行使用,可避免能源的浪费,并有效解决当前废弃海绵在自然环境中不易分解,造成环境污染的问题。43.其中,传统聚醚多元醇可为通过传统方式,在石油等石化资源中获取的聚醚多元醇。44.在本技术实施例中,该稳定剂可为硅油,所述催化剂可为有机胺以及金属锡的混合物。45.以下通过具体的实施例对本发明的技术方案和技术效果做进一步的说明。46.实施例一、47.按照如下配方称取各重量份原料:48.称取传统聚醚多元醇100份、二异氰酸酯30-40份,催化剂0.5-2份,稳定剂0.2-0.5份,发泡剂2-4份,加入混合料筒中搅拌均匀,以获取混合物;将所述混合物倒入模具箱中进行发泡,发泡温度为20~30℃,以形成海绵体; 15~30分钟后,将所述海绵体取出,并静置12-24小时,获取再生海绵。49.实施例二、50.按照如下配方称取各重量份原料:传统聚醚多元醇80-90份、再生聚醚多元醇10-20份、二异氰酸酯30-40份、催化剂0.5-2份,稳定剂0.1-0.5份,发泡剂2-4份,加入混合料筒中搅拌均匀,以获取混合物;将所述混合物倒入模具箱中进行发泡,发泡温度为20~30℃,以形成海绵体;15~30分钟后,将所述海绵体取出,并静置12-24小时,获取再生海绵。51.实施例三、52.按照如下配方称取各重量份原料:53.传统聚醚多元醇60-80份、再生聚醚多元醇20-60份、二异氰酸酯30-40 份、催化剂0.5-2份,稳定剂0.1-0.5份,发泡剂2-4份,加入混合料筒中搅拌均匀,以获取混合物;将所述混合物倒入模具箱中进行发泡,发泡温度为20~ 30℃,以形成海绵体;15~30分钟后,将所述海绵体取出,并静置12-24小时,获取再生海绵。54.对上述实施一、实施例二以及实施例三制备得到的海绵进行性能检测,检测标准按照国家标准,gb/t 24451-2009、gb/t 6343-2009、gb/t 6669-2008 gb/t 10808-2006、gb/t 6344-2008、gb/t 24451-2009、gb/t 9640-2006、gb/t 24451-2009、gb/t 6670-2008以及gb/t 24451-2009c进行检测,检测结果如下表所示:[0055][0056]根据上述表格可知,本技术对上述实施例一、实施例二以及实施例三制备得到的海绵进行了密度、压陷硬度、撕裂强度、拉伸强度、回弹率、伸长率以及压缩永久变形进行了检测,根据检测结果可知,在其他成分一致的情况下,采用再生聚醚多元醇与传统聚醚多元醇制备的再生海绵与仅采用传统聚醚多元醇制备的海绵性能相近,均具有良好的力学强度和回弹性能,因此,表明,通过废弃海绵分解形成的再生聚醚多元醇,制备海绵,在制备方法一致的情况下,可以替换部分传统聚醚多元醇,可有效降低成本,且制备方法简单,可大批量回收,实现量产,具有很大的社会价值和经济价值。[0057]因此,将通过本技术提供的废弃海绵分解回收方法分解的再生聚醚多元醇,应用在聚氨酯海绵制品中,可有效减少环境污染、节约石油资源。[0058]以上所述实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围,均应包含在本发明的保护范围之内。 |

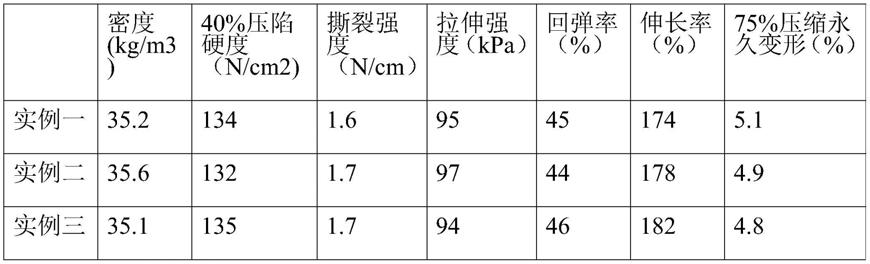

【本文地址】